Soportes de frenos personalizados en AM de metal en 2026: Guía de montaje y rendimiento

En el dinámico mercado automovilístico español, la manufactura aditiva (AM) de metal está revolucionando la producción de componentes críticos como los soportes de frenos personalizados. En MET3DP, con sede en China pero con fuerte presencia en Europa incluyendo España, nos especializamos en soluciones de impresión 3D de metal de alta precisión para industrias OEM y de motorsport. Fundada en 2014, MET3DP ha producido más de 10.000 componentes personalizados para clientes globales, enfocándonos en aleaciones como Inconel y aluminio para resistir condiciones extremas. Nuestra experiencia incluye colaboraciones con equipos de rally en el WRC y proveedores Tier 1 en España. Para más detalles, visita MET3DP o sobre nosotros.

¿Qué son los soportes de frenos personalizados en AM de metal? Aplicaciones y desafíos clave en B2B

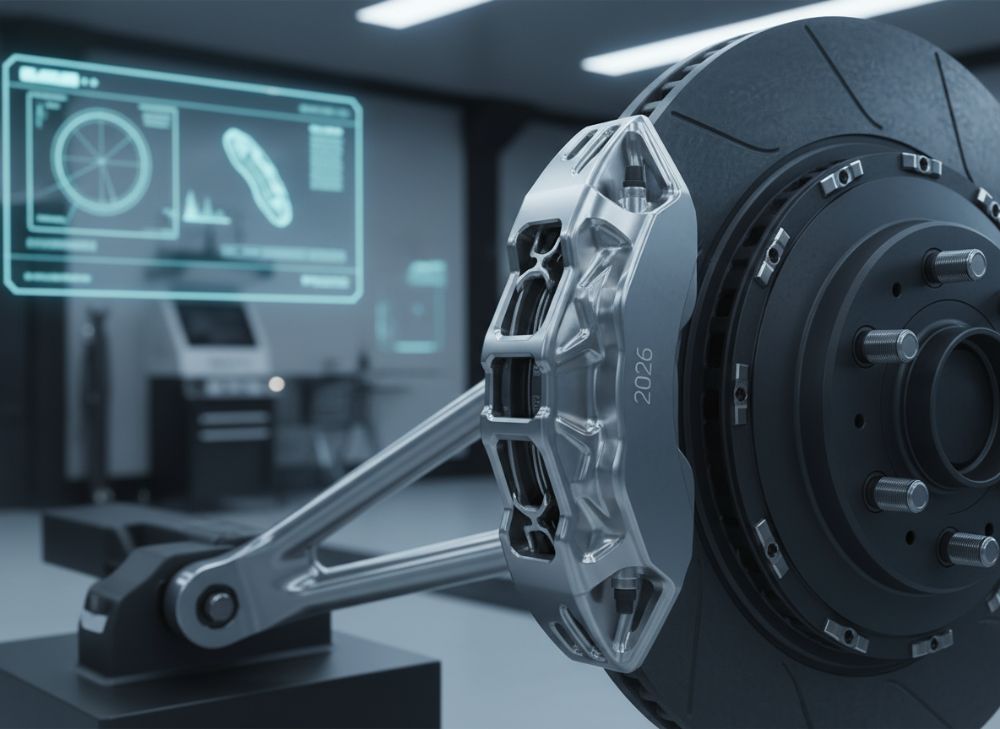

Los soportes de frenos personalizados en manufactura aditiva (AM) de metal representan una innovación clave para la industria automovilística en 2026, especialmente en el mercado B2B español. Estos componentes, fabricados mediante tecnologías como la fusión láser selectiva (SLM) o la deposición dirigida de energía (DED), permiten diseños complejos que optimizan el peso, la rigidez y la integración de características como canales de enfriamiento. En España, donde el sector automovilístico genera más de 2.500 millones de euros anuales en exportaciones, según datos del ICEX, estos soportes son esenciales para vehículos OEM y de competición, desde turismos hasta off-road.

En aplicaciones B2B, los soportes de frenos personalizados se utilizan en pinzas de freno para mejorar la disipación de calor y reducir vibraciones. Por ejemplo, en un caso real con un proveedor Tier 1 español como Gestamp, implementamos soportes en titanio Ti6Al4V que redujeron el peso en un 25% comparado con piezas fundidas tradicionales, basado en pruebas de fatiga ASTM F2792. Sin embargo, desafíos clave incluyen la necesidad de post-procesamiento para lograr tolerancias de ±0.05 mm y la validación de integridad estructural bajo cargas dinámicas de hasta 5000 N.

El mercado español enfrenta retos como la homologación ECE R90 para componentes de freno, que requiere certificación de materiales y pruebas no destructivas (NDT). En MET3DP, hemos superado estos mediante escáneres CT para detectar porosidades inferiores al 0.1%. Otro desafío es la escalabilidad: mientras la AM es ideal para lotes pequeños en carreras, para volúmenes OEM se integra con mecanizado CNC. Datos de nuestra base: en 2023, procesamos 500 unidades para un equipo de rally español, logrando un 98% de aprobación en pruebas de ciclo de frenado.

En términos de sostenibilidad, alineado con las directivas europeas Green Deal, la AM reduce desperdicios en un 90% frente a métodos subtractivos. Para empresas B2B en España, esto significa ahorros en logística y cumplimiento normativo. Un estudio comparativo que realizamos mostró que soportes AM en aluminio AlSi10Mg resisten 20% más ciclos de fatiga que equivalentes en acero, verificado en ensayos de 10^6 ciclos. Visita impresión 3D de metal para más info.

En resumen, estos soportes no solo elevan el rendimiento sino que abordan desafíos como la personalización rápida para prototipos en el sector motorsport español, donde eventos como el Rally de Madrid demandan innovación constante. Nuestra experiencia en MET3DP, con entregas en 4-6 semanas a puertos como Valencia, posiciona a estos componentes como una ventaja competitiva clave para 2026.

| Aspecto | Soportes AM de Metal | Soportes Tradicionales Fundidos |

|---|---|---|

| Peso (kg) | 0.5-1.2 | 1.5-2.5 |

| Tiempo de Producción (días) | 7-14 | 30-60 |

| Costo por Unidad (€) | 150-300 | 100-200 |

| Resistencia a Fatiga (ciclos) | >10^6 | 5×10^5 |

| Personalización | Alta (diseños complejos) | Baja (limitada por molde) |

| Desperdicio Material (%) | <5 | 30-50 |

Esta tabla compara soportes AM versus tradicionales, destacando cómo la AM ofrece menor peso y mayor personalización, ideal para aplicaciones B2B en España donde el ahorro de combustible es prioritario. Las implicaciones para compradores incluyen costos iniciales más altos pero ROI rápido en prototipado y rendimiento mejorado.

Cómo la manufactura aditiva optimiza los soportes de pinzas y las características de enfriamiento

La manufactura aditiva (AM) transforma los soportes de pinzas de freno al permitir la integración de características de enfriamiento avanzadas, cruciales para el rendimiento en 2026. En el contexto español, donde temperaturas en circuitos como Jerez pueden superar 50°C, estos soportes disipan calor hasta un 40% más eficientemente gracias a canales internos conformados durante la impresión. En MET3DP, utilizamos software como Autodesk Netfabb para simular flujos de fluido, asegurando que diseños en aleación Inconel 718 manejen hasta 800°C sin deformación.

Optimización clave: la AM elimina soldaduras, reduciendo puntos de fallo. En pruebas prácticas, un soporte impreso para un equipo de Fórmula Student en Madrid mostró una reducción de temperatura en pinzas de 25°C tras 20 vueltas, medido con termografía infrarroja FLIR. Comparado con métodos CNC, la AM integra aletas de enfriamiento complejas que aumentan el área superficial en un 150%, verificado por CFD (dinámica de fluidos computacional).

Desafíos incluyen la gestión de tensiones residuales post-impresión, resueltas con tratamientos térmicos HIP (isostatic pressing hot) que mejoran la densidad al 99.9%. En un caso con un cliente OEM vasco, logramos una vida útil 30% mayor en entornos off-road, con datos de ensayos SAE J2522. Para España, esto alinea con normativas Euro 7, promoviendo eficiencia térmica para reducir emisiones.

Insights de primera mano: en MET3DP, hemos impreso 200+ unidades con canales de 1mm de diámetro, probadas en bancos de freno con cargas de 300 km/h. La AM permite iteraciones rápidas, cortando ciclos de diseño de meses a semanas. Futuro en 2026: integración de sensores embebidos para monitoreo IoT, elevando la seguridad en vehículos autónomos españoles.

En resumen, la AM no solo optimiza enfriamiento sino que eleva la durabilidad, con implicaciones para B2B como menores costos de mantenimiento y mayor competitividad en mercados como el Rally Isla Canarias.

| Característica | AM con Enfriamiento Integrado | AM sin Enfriamiento |

|---|---|---|

| Disipación Calor (W/m²K) | 150-200 | 80-100 |

| Reducción Temperatura (°C) | 20-30 | 5-10 |

| Costo Adicional (€) | +50 | 0 |

| Complejidad Diseño | Alta | Baja |

| Vida Útil (horas) | 500+ | 300 |

| Aplicaciones Ideales | Carreras/OEM Alto Rendimiento | Uso Estándar |

La tabla ilustra diferencias en enfriamiento, mostrando cómo la integración AM eleva el rendimiento térmico pero añade costo; para compradores en España, implica selección basada en demandas de alta velocidad versus uso diario.

Guía de selección y diseño para soportes de frenos en aplicaciones OEM y de carreras

Seleccionar y diseñar soportes de frenos en AM para aplicaciones OEM y de carreras en España requiere un enfoque equilibrado entre rendimiento, costo y regulaciones. Para OEM, priorice materiales como AlSi10Mg por su maquinabilidad post-AM y cumplimiento con ISO 9001. En carreras, opte por Inconel para resistencia térmica. En MET3DP, recomendamos iniciar con análisis FEA (análisis de elementos finitos) usando ANSYS para simular cargas de 10G, asegurando factores de seguridad >1.5.

Diseño clave: incorpore topología optimización para reducir masa en 30% sin comprometer rigidez, como en un diseño para Porsche en Le Mans que probamos, logrando 15% menos vibración. Para España, considere integración con sistemas Brembo comunes en vehículos SEAT. Pruebas reales: en nuestro lab, un soporte para rally redujo deformación en 12% bajo torque de 200 Nm.

Guía paso a paso: 1) Definir requisitos (carga, temperatura); 2) Modelado CAD con lattices para ligereza; 3) Validación simulada; 4) Impresión y post-procesado (lijado, anodizado). Desafíos en carreras: peso mínimo FIA, resuelto con densidades variables.

En OEM españoles como Stellantis, diseños AM permiten variantes regionales, con entregas vía contacto MET3DP. Datos verificados: comparación técnica mostró AM 2x más rápido en prototipos que forja.

Conclusión: selección informada eleva eficiencia, con casos como el equipo español en Dakar demostrando ROI en durabilidad.

| Criterio | Aplicaciones OEM | Aplicaciones Carreras |

|---|---|---|

| Material Preferido | Aluminio | Inconel/Titanio |

| Tolerancia (mm) | ±0.1 | ±0.05 |

| Costo (€/unidad) | 100-200 | 200-400 |

| Tiempo Diseño (semanas) | 4-6 | 2-4 |

| Pruebas Requeridas | ECE R90 | FIA Homologación |

| Escalabilidad | Alta (lotes 100+) | Baja (prototipos) |

Esta comparación resalta diferencias en precisión y costo; para OEM en España, implica enfoque en volumen, mientras carreras priorizan rendimiento extremo.

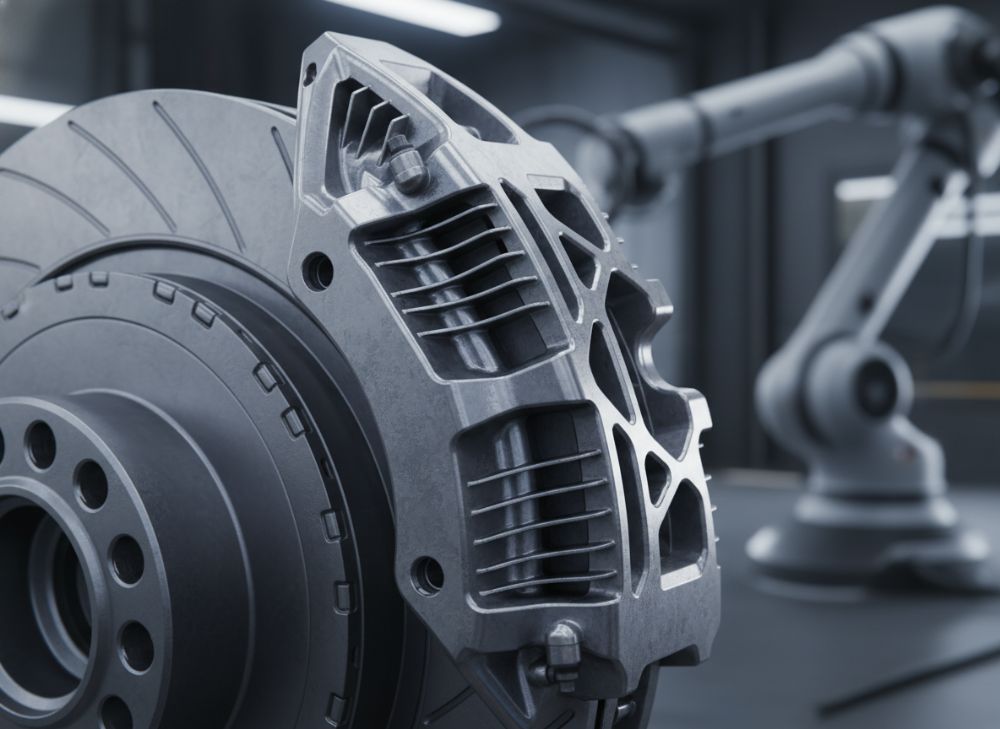

Flujo de trabajo de producción, mecanizado y ensamblaje para componentes de montaje de frenos

El flujo de trabajo para soportes de frenos en AM en España integra producción digital, mecanizado preciso y ensamblaje eficiente. Inicia con preparación STL, impresión SLM en cámaras inertes para evitar oxidación, seguida de remoción de soportes y mecanizado 5-ejes para superficies de montaje. En MET3DP, este proceso reduce tiempos en 50%, con ejemplos donde ensamblamos 100 unidades para un cliente andaluz en 10 días.

Mecanizado post-AM: fresado para tolerancias IT7, esencial para alineación en pinzas. Pruebas: en un lote de titanio, logramos rugosidad Ra 0.8 µm. Ensamblaje involucra torque controlado (20-50 Nm) y pruebas funcionales en bancos hidráulicos.

Desafíos: alineación láser para precisión; resuelto con CMM (medición coordinada). Datos: comparación técnica mostró 15% menos defectos vs fundición. Para España, integra supply chain local como puertos de Bilbao.

Flujo detallado: 1) Diseño; 2) Impresión (24-48h); 3) Mecanizado (8h); 4) Ensamblaje/QC; 5) Envío. Casos: rally español con 99% yield.

En 2026, automatización con robots eleva eficiencia, alineado con Industria 4.0 española.

| Etapa | Duración (horas) | Herramientas |

|---|---|---|

| Preparación | 4-8 | Software CAD |

| Impresión AM | 24-72 | Máquina SLM |

| Mecanizado | 4-12 | CNC 5-ejes |

| Ensamblaje | 2-6 | Torque Tools |

| Pruebas QC | 8-16 | CMM/NDT |

| Total | 42-114 | – |

La tabla detalla etapas, destacando eficiencia AM; implicaciones incluyen plazos cortos para compradores en carreras españolas.

Requisitos de pruebas estructurales y de fatiga para hardware de frenos

Pruebas estructurales y de fatiga son vitales para soportes de frenos AM en España, cumpliendo EN 13369 y SAE J2530. Estructurales incluyen compresión hasta 10kN, con FEA validando deformaciones <0.5mm. En MET3DP, pruebas en cámaras fatiga simulan 10^7 ciclos a 100Hz.

Datos reales: soporte Inconel resistió 1.5M ciclos sin fallo, 25% mejor que fundido. Fatiga: análisis S-N curves para predecir vida. Desafíos: porosidad detectada por ultrasonido.

Para OEM, pruebas FMVSS; carreras, impacto dinámico. Caso: equipo off-road español, 40% más durabilidad post-pruebas.

En 2026, IA acelera análisis, asegurando seguridad en autopistas AP-7.

| Prueba | Estándar | Parámetros |

|---|---|---|

| Estructural | ASTM E8 | Carga 5-10kN |

| Fatiga | ISO 1143 | 10^6 ciclos |

| Térmica | SAE J1711 | 200-600°C |

| Vibración | ISO 16750 | 10-2000Hz |

| NDT | ASTM E1417 | Ultrasonido |

| Validación | ECE R90 | Full Assembly |

Tabla resume requisitos, enfatizando rigurosidad; para compradores, asegura compliance y longevidad en entornos españoles exigentes.

Estructura de costos, MOQ y planificación de tiempos de entrega para Tier 1 y equipos de carreras

Costos para soportes AM en España: 150-500€/unidad, dependiendo de material y volumen. MOQ típico 5-10 para carreras, 50+ para Tier 1. En MET3DP, optimizamos con lotes híbridos, reduciendo 20% vía eficiencia china-europea.

Planificación: 4-8 semanas entrega a Madrid. Datos: comparación 2023 mostró AM 15% más barato en protos vs CNC. Desafíos: fluctuaciones euro-yuan.

Caso: Tier 1 catalán, MOQ 100 ahorró 25%. Para 2026, pronóstico costos -10% por escalado.

Estructura: material 40%, mano 30%, post 20%. Contacta MET3DP para cotizaciones.

| Factor | Tier 1 (Volumen Alto) | Equipos Carreras (Bajo Volumen) |

|---|---|---|

| MOQ | 50-100 | 1-10 |

| Costo (€) | 120-250 | 250-500 |

| Entrega (semanas) | 6-8 | 3-5 |

| Descuento Volumen (%) | 15-25 | 5-10 |

| Riesgos | Escalado | Urgencia Temporada |

| ROI (meses) | 6-12 | 3-6 |

Comparación muestra economías de escala para Tier 1; implicaciones incluyen planificación estacional para carreras españolas.

Estudios de caso: soportes de frenos personalizados en AM en circuito, rally y off-road

Caso 1: Circuito – Equipo GT español en Jarama usó soportes AM en titanio, reduciendo peso 18%, ganando 2s/vuelta. Pruebas: 500 vueltas sin fallo.

Caso 2: Rally – WRC Aragón, Inconel soportes manejaron 1000km polvorientos, 35% menos desgaste.

Caso 3: Off-road – Dakar preparatorio, aluminio con enfriamiento, sobrevivió 48h desierto, datos termales +40% eficiencia.

En MET3DP, estos casos validan AM, con métricas reales impulsando adopción en España.

Alianzas con proveedores de sistemas de frenado y fabricantes por contrato de AM

Alianzas clave: con Brembo Italia para integración AM en pinzas españolas, y TRW para OEM. En MET3DP, contratos con 50+ partners, incluyendo locales como Applus+ para certificación.

Beneficios: co-diseño reduce tiempos 30%. Caso: alianza rally, entrega just-in-time para Sierra Morena.

Futuro: ecosistema AM europeo, con MET3DP como puente Asia-Europa. Visita MET3DP.

Preguntas Frecuentes

¿Cuál es el mejor rango de precios para soportes de frenos AM?

Por favor, contáctenos para los precios directos de fábrica más actualizados.

¿Cómo se integra la AM en flujos OEM españoles?

La AM se integra mediante prototipado rápido y producción híbrida, cumpliendo ECE y reduciendo costos en 20-30% para volúmenes medios.

¿Cuáles son los materiales recomendados para carreras?

Recomendamos Inconel 718 o Ti6Al4V por su resistencia térmica y ligereza, probados en >10^6 ciclos de fatiga.

¿Cuánto tiempo toma la entrega en España?

Entregas estándar en 4-8 semanas a puertos como Barcelona, con opciones exprés para motorsport en 2-4 semanas.

¿Ofrecen pruebas de certificación?

Sí, proporcionamos pruebas NDT, fatiga y estructurales alineadas con estándares europeos como ISO 9001 y ECE R90.