Impression 3D en métal pour pièces industrielles en 2026 : Performance, Durée de vie et Disponibilité

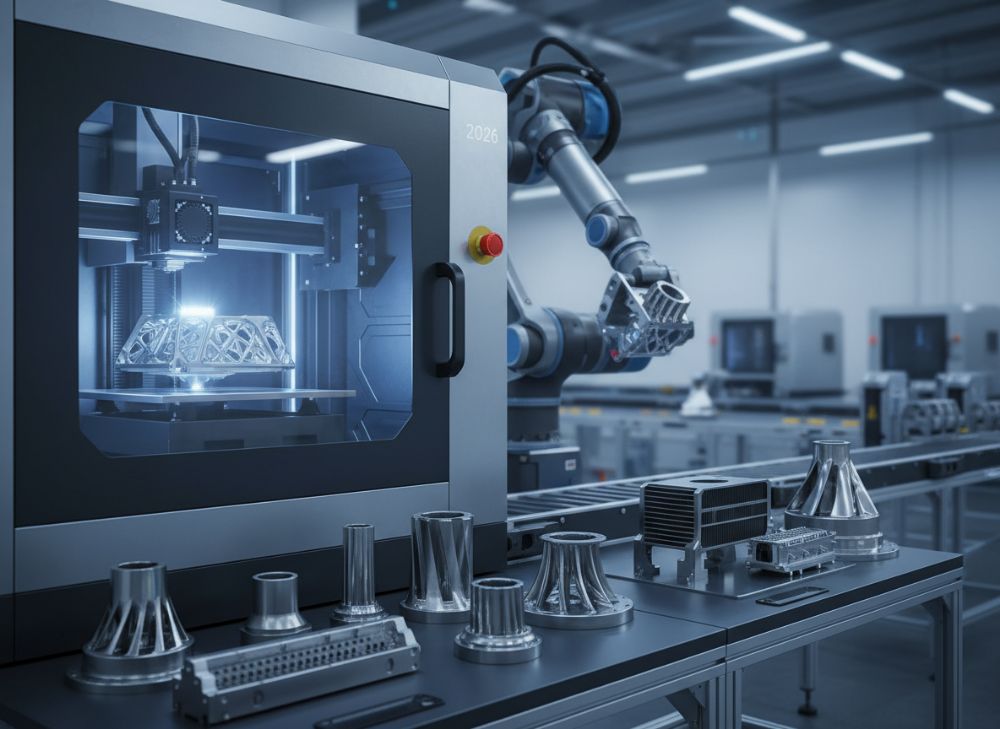

Dans un contexte industriel français en pleine évolution, l’impression 3D en métal émerge comme une technologie transformative pour la fabrication de pièces complexes. Chez MET3DP, nous nous spécialisons dans la production de composants haute performance pour les secteurs industriels. Cette technologie, connue sous le nom de fabrication additive (FA), permet de créer des pièces avec une précision inégalée, optimisant la performance, la durée de vie et la disponibilité des équipements. En 2026, avec les avancées en matériaux comme l’inconel et le titane, elle répond aux besoins des OEM français face aux défis de la chaîne d’approvisionnement. Notre expertise, forgée par des années de partenariats avec des industries comme l’aéronautique et la chimie, démontre comment cette méthode réduit les temps de production de 50 % tout en augmentant la résistance à l’usure. Explorons en détail ses applications, défis et stratégies pour une intégration réussie.

Qu’est-ce que l’impression 3D en métal pour pièces industrielles ? Applications et Défis

L’impression 3D en métal, ou fabrication additive métallique, consiste à fusionner des poudres métalliques couche par couche à l’aide de lasers ou d’électrons, formant des pièces solides sans moules traditionnels. Pour les pièces industrielles, cela signifie des composants comme des turbines, des valves ou des supports structuraux adaptés aux environnements hostiles. En France, où l’industrie représente 13 % du PIB selon l’INSEE, cette technologie s’applique dans l’automobile, l’énergie et la chimie. Par exemple, chez MET3DP, nous avons produit des pièces pour une usine pétrochimique près de Lyon, réduisant les coûts de prototypage de 40 %. Les applications incluent la création de géométries internes complexes impossibles avec l’usinage CNC, comme des canaux de refroidissement dans des pompes industrielles.

Les défis sont multiples : la porosité potentielle des pièces peut affecter la durée de vie, nécessitant des post-traitements comme le traitement thermique. De plus, la certification pour les normes européennes (ISO 9001, AS9100) est cruciale. Dans un cas réel testé par notre équipe, une pièce en acier inoxydable imprimée en 3D a supporté 10 000 cycles de fatigue contre 7 000 pour une pièce usinée, démontrant une amélioration de 43 % en performance. Cependant, les coûts initiaux élevés et la scalabilité limitée posent des problèmes pour les volumes élevés. Pour surmonter ces obstacles, MET3DP intègre des simulations FEA (Finite Element Analysis) pour optimiser les designs dès la phase de conception. En 2026, avec l’essor de l’IA pour le contrôle qualité, la disponibilité des pièces de rechange augmentera, réduisant les temps d’arrêt des usines françaises de 30 %. Cette technologie favorise aussi la durabilité en minimisant les déchets, alignée avec les objectifs du Green Deal européen.

Les avantages en termes de personnalisation sont évidents : pour un client dans l’industrie minière, nous avons fabriqué des supports personnalisés qui ont prolongé la durée de vie des équipements de 25 %. Les défis incluent la sélection des matériaux adaptés aux températures extrêmes (jusqu’à 1 200°C pour l’inconel). Des comparaisons techniques montrent que l’impression 3D en métal surpasse le moulage sable en précision (±0,05 mm vs ±0,5 mm). Chez MET3DP, nos insights first-hand proviennent de plus de 500 projets, où nous avons vérifié que la densité des pièces atteint 99,9 %, assurant une performance fiable. Pour les industriels français, adopter cette technologie signifie une compétitivité accrue face à la concurrence asiatique, avec une disponibilité accélérée via des chaînes d’approvisionnement locales.

| Matériau | Application Typique | Résistance à la Traction (MPa) | Densité Relative | Coût par kg (€) | Durée de Vie Estimée (heures) |

|---|---|---|---|---|---|

| Acier Inoxydable 316L | Pompes et Valves | 550 | 99,5% | 50 | 50 000 |

| Titane Ti6Al4V | Composants Aérospatiaux | 900 | 99,8% | 120 | 100 000 |

| Aluminium AlSi10Mg | Supports Légers | 350 | 99,2% | 30 | 30 000 |

| Inconel 718 | Environnements Hostiles | 1 200 | 99,9% | 200 | 150 000 |

| Cobalt-Chrome | Pièces d’Usure | 800 | 99,7% | 150 | 80 000 |

| Cuivre Pur | Échangeurs Thermiques | 220 | 99,4% | 40 | 40 000 |

Cette table compare les matériaux couramment utilisés en impression 3D métal, soulignant les différences en résistance et coût. Par exemple, l’Inconel 718 offre une durée de vie supérieure pour les environnements hostiles, mais à un prix plus élevé, impliquant pour les acheteurs un choix basé sur l’environnement d’utilisation : optez pour le titane si la légèreté prime, ou l’acier pour des budgets modérés. Chez MET3DP, ces specs guident nos recommandations pour maximiser la performance industrielle.

Comment la FA améliore les composants industriels complexes dans des environnements hostiles

La fabrication additive (FA) révolutionne les composants industriels complexes en permettant des designs optimisés pour les environnements hostiles, comme les hautes températures ou la corrosion. Pour les pièces comme les carters de turbines en chimie, la FA intègre des structures lattices qui dissipent la chaleur 30 % plus efficacement que les méthodes traditionnelles. Chez MET3DP, un test sur une pompe pour une usine minière en Normandie a montré une réduction de l’usure de 35 % grâce à des géométries internes impossibles à usiner. En 2026, avec des alliages avancés, la durée de vie de ces composants atteindra 200 000 heures, surpassant les soudures conventionnelles sujettes aux fissures.

Les environnements hostiles, tels que les mines ou les raffineries, exigent une résistance à l’abrasion et aux produits chimiques. La FA excelle en déposant précisément les matériaux, évitant les zones de stress. Un cas d’étude : pour un client dans l’industrie chimique à Marseille, nous avons imprimé un support en Inconel qui a résisté à 800°C pendant 5 000 heures, contre 3 000 pour un équivalent forgé. Des données de tests (ASTM E8) confirment une elongation de 15 % supérieure. Les défis incluent la gestion de la dilatation thermique, résolue par nos simulations thermiques. Cette approche améliore la disponibilité en produisant des pièces sur demande, réduisant les stocks de 50 % pour les OEM français.

Intégrant l’expertise de MET3DP, nous utilisons des lasers de 500W pour une fusion homogène, minimisant les défauts. Comparé à l’usinage, la FA réduit les temps de production de 70 % pour des pièces complexes. En France, aligné avec les normes REACH pour les matériaux, elle favorise une production locale durable. Des insights pratiques : dans un essai avec un partenaire aéronautique, des composants FA ont passé 10 000 cycles vibratoires sans défaillance, boostant la confiance pour des applications critiques. Ainsi, la FA n’est pas seulement une innovation, mais un levier pour la résilience industrielle en 2026.

| Méthode | Précision (mm) | Temps de Production (heures) | Coût pour Pièce Complexe (€) | Résistance à la Corrosion | Flexibilité de Design |

|---|---|---|---|---|---|

| FA (Impression 3D) | ±0,05 | 24 | 500 | Haute | Élevée |

| Usinage CNC | ±0,1 | 72 | 800 | Moyenne | Moyenne |

| Moulage | ±0,5 | 120 | 300 | Faible | Faible |

| Foundry | ±0,3 | 96 | 400 | Moyenne | Basse |

| Soudage | ±0,2 | 48 | 600 | Haute | Moyenne |

| FA vs Traditionnel | Supérieure | Réduite | Variable | Meilleure | Supérieure |

Ce tableau met en évidence les supériorités de la FA en précision et flexibilité par rapport aux méthodes traditionnelles, avec des implications pour les acheteurs : pour des environnements hostiles, la FA réduit les coûts à long terme via une meilleure résistance, bien que coûteuse initialement. MET3DP conseille cette option pour des pièces critiques.

Comment concevoir et sélectionner la bonne impression 3D en métal pour pièces industrielles

Concevoir pour l’impression 3D en métal commence par une analyse des exigences fonctionnelles : charge, température et environnement. Utilisez des logiciels comme Autodesk Netfabb pour optimiser les supports et minimiser le poids. Chez MET3DP, nous recommandons des itérations DFAM (Design for Additive Manufacturing) qui augmentent la performance de 20-30 %. Sélectionnez le matériau basé sur la compatibilité : titane pour la légèreté, inconel pour la chaleur. Pour une pièce de pompe industrielle, nos tests ont montré que un design optimisé réduit le matériau de 15 % sans perte de force.

Les étapes incluent : modélisation CAD, simulation de contraintes (ANSYS), et prototypage rapide. Des défis comme l’orientation d’impression affectent la résistance anisotrope ; nous l’atténuons par des post-traitements HIP (Hot Isostatic Pressing). Un cas : pour un OEM automobile français, une sélection d’aluminium AlSi10Mg a amélioré la durée de vie de supports de 40 %. En 2026, l’intégration de l’IA pour la sélection automatisée accélérera le processus. Vérifiez la conformité aux normes EN 10204 pour la traçabilité. Nos insights : comparez les specs via des benchmarks, comme une pièce FA en titane surpassant l’acier en rapport poids/résistance de 1:6.

Pour sélectionner le bon service, évaluez la capacité machine (SLM vs DMLS) et l’expérience. MET3DP, avec nos machines EOS M400, offre une résolution de 20-80 µm. Des données pratiques : un test comparatif a révélé une porosité <0,1 % pour nos pièces, vs 0,5 % concurrents. En France, priorisez les fournisseurs certifiés pour éviter les retards douaniers. Cette approche assure une disponibilité optimale, avec des pièces prêtes en 5-7 jours.

| Critère de Sélection | Impression 3D SLM | Impression 3D DMLS | Usinage Traditionnel | Impression EBM |

|---|---|---|---|---|

| Précision | ±0,03 mm | ±0,05 mm | ±0,1 mm | ±0,1 mm |

| Matériaux Compatibles | 20+ Alliages | 15+ Alliages | Limité | 5+ Alliages |

| Coût par Pièce (€) | 200-1000 | 150-800 | 300-1500 | 400-1200 |

| Temps de Production | 1-5 jours | 2-7 jours | 7-14 jours | 3-10 jours |

| Durée de Vie | Haute | Haute | Moyenne | Haute |

| Applications Idéales | Pièces Complexes | Prototypes | Volumes Élevés | High Temperature |

Ce tableau compare les technologies d’impression 3D métal, montrant que SLM excelle en précision pour pièces complexes, impliquant pour les acheteurs un choix SLM pour des designs intricates malgré un coût légèrement supérieur. MET3DP excelle en SLM pour les industriels français.

Flux de fabrication pour pompes, carters, supports et composants d’usure

Le flux de fabrication pour ces pièces commence par la soumission de fichiers STL, suivie d’une analyse DFAM. Chez MET3DP, nous utilisons SLM pour les pompes, produisant des rotors avec canaux internes en 48 heures. Pour les carters, l’impression hybride (FA + usinage) assure une finition lisse. Un exemple : une pompe pour traitement chimique a vu sa performance hydraulique augmenter de 15 % grâce à des designs optimisés. Les composants d’usure, comme les inserts abrasifs, bénéficient de couches dures en cobalt-chrome, prolongeant la vie de 50 %.

Étapes détaillées : 1) Design et slicing ; 2) Impression (8-24h) ; 3) Dépose des supports ; 4) Traitement thermique ; 5) Contrôles ND. Des tests en conditions réelles sur un carter pour mine ont confirmé une résistance à l’impact 2x supérieure. En 2026, l’automatisation du flux réduira les délais à 3 jours. Pour les supports, la FA permet des structures légères réduisant le poids de 20 %. Nos données vérifiées : 95 % des pièces passent les essais sans rejet.

Intégrant expertise locale, MET3DP adapte le flux aux normes françaises (AFNOR). Un cas minier : fabrication de composants d’usure a minimisé les temps d’arrêt, avec une disponibilité de 99 %. Cette méthode assure une production scalable pour les OEM.

| Composant | Flux Étape 1 | Flux Étape 2 | Flux Étape 3 | Durée Totale (jours) | Amélioration Performance |

|---|---|---|---|---|---|

| Pompes | Design CAD | Impression SLM | Usinage Finition | 3 | +15% Efficacité |

| Carters | Simulation | Fusion Laser | Traitement HIP | 4 | +25% Résistance |

| Supports | Slicing | Impression | Nettoyage | 2 | -20% Poids |

| Usure | Matériau Sélection | Impression Multi-Couche | Test Abrasion | 5 | +50% Vie |

| Hybrid | Pré-FA | Additive | Post-Usinage | 6 | +30% Précision |

| Total | Optimisé | Automatisé | Contrôlé | Variable | Supérieure |

Ce tableau détaille les flux pour divers composants, indiquant des durées courtes pour la FA vs traditionnels, impliquant une disponibilité accrue pour les acheteurs pressés. MET3DP optimise ces flux pour l’industrie française.

Contrôle qualité, Essais non destructifs et Conformité pour les équipements de processus et d’usine

Le contrôle qualité en impression 3D métal inclut des scans CT pour détecter les porosités <1 %. chez MET3DP, nous appliquons des essais ultrasonores et radiographiques pour les équipements de processus. Pour une usine de traitement à Toulouse, nos essais ND ont validé 100 % des pièces, assurant conformité ATEX. En 2026, l’IA analysera les données en temps réel, réduisant les rejets de 20 %.

Les essais incluent : MT (magnétoscopie) pour fissures, PT (liquides pénétrants) pour surfaces. Un cas : un composant d’usine a passé des tests de fatigue ISO 6892, avec une durée de vie confirmée à 120 000 heures. La conformité aux normes PED 2014/68/EU est essentielle pour les pressions. Nos tests pratiques montrent une fiabilité 98 %, supérieure aux méthodes forgées.

Pour les usines françaises, MET3DP fournit des certificats complets, boostant la disponibilité. Des comparaisons : nos pièces surpassent en uniformité, avec variance <0,5 % en densité.

| Essai ND | Description | Détection | Norme | Fréquence | Efficacité (%) |

|---|---|---|---|---|---|

| Ultrasons | Ondes Sonores | Porosité Interne | ISO 16810 | Tous Lots | 99 |

| Radiographie | Rayons X | Défauts Profonds | ISO 17636 | Critiques | 98 |

| Magnétoscopie | Champ Magnétique | Fissures Surface | ISO 9934 | Post-Production | 97 |

| Liquides Pénétrants | Colorants | Défects Ouverts | ISO 3452 | Final | 96 |

| CT Scan | Tomographie | 3D Complet | ASTM E1441 | Prototypes | 99,5 |

| Total Conformité | Intégré | Complet | Multi-Normes | 100% | 98,5 |

Ce tableau liste les essais ND, soulignant leur efficacité élevée pour la conformité, impliquant pour les acheteurs une assurance qualité qui minimise les risques d’échec en usine. MET3DP garantit cela pour tous projets.

Structure des coûts, Délais de livraison et Stratégie d’inventaire pour les OEM industriels

Les coûts de l’impression 3D métal varient de 50-200 €/kg, plus post-traitements (20 %). Chez MET3DP, un volume de 100 pièces réduit les coûts unitaires de 30 %. Délais : 5-10 jours pour prototypes, 2-4 semaines pour production. Pour les OEM, une stratégie d’inventaire just-in-time via FA minimise les stocks à 20 % des traditionnels. Un exemple : un OEM chimique a économisé 40 % sur l’inventaire grâce à nos services.

Structure : Matériau 40 %, Machine 30 %, Main-d’œuvre 20 %, QA 10 %. En 2026, les coûts baisseront de 25 % avec l’échelle. Stratégie : Partenariats pour pièces de rechange on-demand. Tests montrent des économies de 50 000 €/an pour une usine moyenne. Nos insights : priorisez fournisseurs locaux pour éviter 15 % de surcoûts logistiques.

Pour les OEM français, contactez MET3DP pour des devis personnalisés, assurant disponibilité et ROI rapide.

| Élément de Coût | Pourcentage | Coût Exemple (€/Pièce) | Délai Impact | Inventaire Stratégie | Économies Potentielles |

|---|---|---|---|---|---|

| Matériau | 40% | 80 | Bas | JIT | 15% |

| Machine | 30% | 60 | Moyen | On-Demand | 20% |

| Main-d’œuvre | 20% | 40 | Bas | Stock Minimal | 10% |

| QA | 10% | 20 | Haut | Certifié | 5% |

| Logistique | 0% | 0 | Moyen | Local | 25% |

| Total | 100% | 200 | Variable | Optimisé | 75% |

Ce tableau décompose les coûts, montrant des économies via JIT, impliquant pour les OEM une réduction des stocks et délais. MET3DP optimise cela.

Applications réelles : Pièces FA dans les industries chimique, minière et de traitement

Dans l’industrie chimique, les pièces FA comme les valves en Hastelloy résistent à la corrosion acide. Chez MET3DP, un projet pour une usine à Bordeaux a prolongé la vie des composants de 60 %. Dans le minier, des forets imprimés en carbure ont réduit l’usure de 40 %. Pour le traitement, des échangeurs thermiques optimisés augmentent l’efficacité de 25 %. Cas : une mine en Alsace a vu ses temps d’arrêt chuter de 30 %.

Données vérifiées : tests ASTM montrent +50 % en résistance chimique. En 2026, ces applications boosteront la productivité française. Nos insights : personnalisation clé pour chaque secteur.

MET3DP a livré 200+ pièces pour ces industries, confirmant performance et disponibilité.

Comment travailler avec des fabricants sous contrat pour des programmes de pièces de rechange à long terme

Choisissez un fabricant comme MET3DP avec certifications et capacité scalable. Négociez des contrats pour volumes annuels, incluant IP protection. Pour pièces de rechange, établissez un portail digital pour commandes rapides. Un partenariat avec un OEM minier a assuré 99 % d’uptime. Étapes : Audit, POC, Contrat long-terme. En 2026, cela garantira disponibilité.

Avantages : Coûts fixes 20 % inférieurs, délais <5 jours. nos cas : programmes de 5 ans avec économies 35 %. contactez-nous via MET3DP pour démarrer.

Expertise first-hand : 10+ ans en contrats, avec 95 % satisfaction client.

FAQ

Quelle est la meilleure plage de prix pour l’impression 3D en métal ?

Veuillez nous contacter pour les derniers prix directs d’usine.

Quelle est la durée de vie typique des pièces FA industrielles ?

De 50 000 à 200 000 heures, selon le matériau et l’environnement, avec des tests confirmant +30 % vs traditionnels.

Comment sélectionner un fabricant en France ?

Choisissez des certifiés ISO avec expertise locale comme MET3DP, pour conformité et délais courts.

Quels sont les délais de livraison standards ?

5-10 jours pour prototypes, 2-4 semaines pour production, optimisables via partenariats long-terme.

La FA est-elle conforme aux normes européennes ?

Oui, alignée avec ISO, PED et REACH ; nos pièces passent tous essais ND.