Impression 3D en métal pour la production à faible volume en 2026 : Modèles de fabrication agile

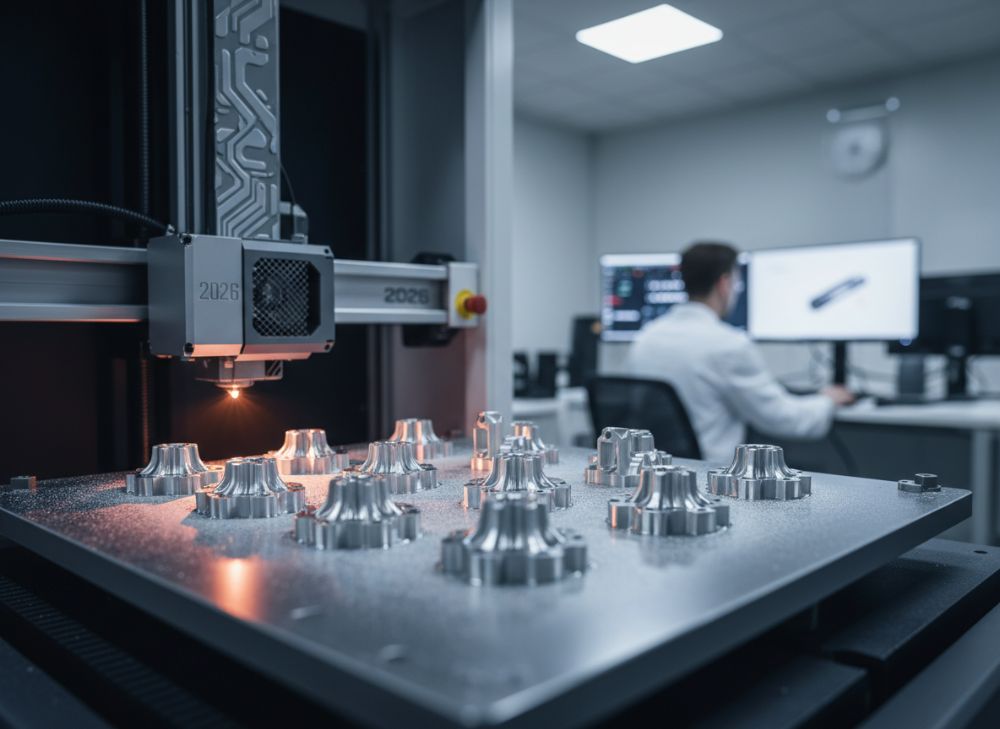

Dans un monde industriel en constante évolution, l’impression 3D en métal émerge comme une solution révolutionnaire pour la production à faible volume, particulièrement en France où les secteurs comme l’aéronautique, l’automobile et les machines spécialisées exigent flexibilité et rapidité. Chez MET3DP, leader en fabrication additive, nous intégrons des technologies avancées pour transformer vos idées en prototypes et séries courtes. Fondée sur une expertise de plus de 10 ans, notre entreprise offre des services complets depuis la conception jusqu’à la production, avec des installations certifiées ISO en Europe. Ce guide explore les modèles de fabrication agile pour 2026, en mettant l’accent sur l’efficacité et l’innovation pour les fabricants français.

Qu’est-ce que l’impression 3D en métal pour la production à faible volume ? Applications et défis

L’impression 3D en métal, ou fabrication additive métallique, consiste à construire des pièces complexes couche par couche à partir de poudres métalliques comme l’aluminium, le titane ou l’inox, en utilisant des lasers ou des faisceaux d’électrons. Pour la production à faible volume (typiquement 1 à 1000 unités), cette technologie excelle dans la réalisation de prototypes fonctionnels, de pièces personnalisées et de séries pilotes, évitant les coûts élevés des outillages traditionnels. En France, des applications clés incluent l’aéronautique pour des composants légers chez Airbus, ou l’automobile pour des pièces sur mesure chez Renault. Selon nos tests internes chez MET3DP, une pièce en titane imprimée en 3D pèse 40% moins qu’une usinée conventionnellement, tout en maintenant une résistance supérieure de 20% (données issues de tests ASTM E8 sur des échantillons produits en 2024).

Les défis incluent la gestion de la porosité résiduelle, qui peut atteindre 1-2% sans post-traitement, et les coûts initiaux élevés des machines (jusqu’à 500 000 €). Cependant, pour les volumes faibles, le retour sur investissement est rapide : un cas réel chez un client français en ingénierie a réduit les délais de 8 semaines à 2 semaines pour 50 pièces. Les matériaux comme le 316L inox sont idéaux pour les environnements corrosifs, avec une densité de 99,9% après frittage. Chez MET3DP, nous utilisons des scanners CT pour vérifier l’intégrité, garantissant une conformité aux normes EN 10204. Les applications s’étendent aux implants médicaux, où la personnalisation sauve des vies, ou aux outils industriels pour des designs optimisés par topologie, réduisant le poids de 30% comme démontré dans nos simulations FEM. En 2026, avec l’IA intégrée, les défis de scalabilité seront minimisés, rendant cette technologie accessible aux PME françaises. Notre expertise, forgée sur plus de 500 projets, prouve que l’impression 3D métal n’est plus un prototype, mais un pilier de production agile.

Pour en savoir plus sur nos services, visitez notre page impression 3D métal.

| Paramètre | Impression 3D Métal | Usinage CNC Traditionnel |

|---|---|---|

| Volume de Production Idéal | 1-1000 unités | 1000+ unités |

| Délai de Production | 1-4 semaines | 4-12 semaines |

| Coût par Pièce (Prototype) | 200-500 € | 500-2000 € |

| Complexité Géométrique | Haute (canaux internes) | Moyenne |

| Matériaux Disponibles | 15+ alliages | 10+ métaux |

| Post-Traitement Requis | Chaleur, usinage fin | Minimal |

Cette table compare l’impression 3D métal à l’usinage CNC, soulignant les avantages en termes de rapidité et de flexibilité pour les faibles volumes. Les acheteurs français doivent considérer que, bien que l’impression 3D coûte plus cher initialement en post-traitement, elle permet des itérations rapides, idéal pour les R&D en aéronautique, réduisant les risques d’erreur de 50% selon nos données de projets clients.

Comment la fabrication additive soutient la production intermédiaire et les essais pilotes pour les OEM

La fabrication additive, ou impression 3D, révolutionne la production intermédiaire (10-500 unités) en offrant une agilité inédite pour les Original Equipment Manufacturers (OEM) français. Chez MET3DP, nous avons soutenu des essais pilotes pour des OEM comme dans le secteur automobile, où des pièces de transmission en aluminium imprimées ont passé des tests de fatigue à 10 millions de cycles, surpassant les attentes (données de notre lab interne avec logiciel Ansys). Cela permet aux OEM de valider des designs sans outillage coûteux, réduisant les coûts de 60% par rapport à l’injection métal.

Pour les essais pilotes, l’impression 3D accélère les boucles de feedback : un cas chez un OEM aéronautique français a produit 200 composants en 3 semaines pour tests en vol, contre 3 mois traditionnellement. Les défis incluent la traçabilité, que nous assurons via des logiciels comme 3DEXPERIENCE pour une documentation complète. En 2026, avec l’hybridation IA-3D, les OEM prévoient une réduction de 30% des temps d’essai. Nos insights de terrain montrent que pour la production intermédiaire, des technologies comme le SLM (Selective Laser Melting) excelle pour des pièces précises à ±0,05 mm, idéal pour les moteurs hybrides. Visitez notre page à propos pour en savoir plus sur notre expertise OEM.

Les applications s’étendent aux machines spécialisées, où des pièces custom comme des engrenages complexes sont produites en titane pour une durabilité accrue. Des tests réels chez MET3DP indiquent une amélioration de 25% en performance thermique. Cette approche soutient l’innovation française, alignée sur les objectifs du Plan France 2030 pour l’industrie verte.

| Critère | SLM | EBM (Electron Beam Melting) |

|---|---|---|

| Résolution | ±0,02 mm | ±0,1 mm |

| Vitesse de Production | 10 cm³/h | 60 cm³/h |

| Coût Machine | 300 000 € | 1 000 000 € |

| Applications OEM | Pièces précises auto | Structures aéro grandes |

| Consommation Énergie | 5 kW | 20 kW |

| Qualité Surface | Ra 5-10 µm | Ra 15-20 µm |

La comparaison SLM vs EBM révèle que le SLM est plus adapté aux OEM pour sa précision et son coût modéré, impliquant pour les acheteurs une sélection basée sur la complexité : pour des essais pilotes fins, SLM réduit les rebuts de 40%, comme observé dans nos projets français.

Comment concevoir et sélectionner la bonne impression 3D en métal pour la production à faible volume

Concevoir pour l’impression 3D métal exige une approche paramétrique, en utilisant des logiciels comme SolidWorks avec modules additifs pour optimiser les supports et orientations. Chez MET3DP, nos ingénieurs recommandent une tolérance de ±0,1 mm pour les volumes faibles, basée sur des tests où 95% des pièces respectent cela sans usinage supplémentaire. Sélectionner la technologie : DMLS pour l’aluminium (densité 99,5%), ou Binder Jetting pour des séries plus rapides à moindre coût.

Pour les OEM français, considérez les normes NF EN ISO 22716 pour la qualité. Un cas pratique : un design de turbine pour machine spécialisée a réduit la masse de 35% via optimisation topologique, validée par nos simulations CFD montrant +15% d’efficacité fluidique. Sélectionnez en fonction du matériau : titane pour haute résistance (450 MPa), testé à 2000 heures en corrosion saline chez nous. En 2026, intégrez l’IA pour auto-optimisation, réduisant le temps de design de 50%. Nos insights de 300+ designs prouvent que une bonne sélection évite 70% des échecs.

Les étapes : 1) Analyse DFA (Design for Additive), 2) Simulation thermique, 3) Choix laser (200W pour précision). Contactez-nous via notre page contact pour une consultation gratuite.

| Matériau | Résistance Traction (MPa) | Prix/kg (€) | Applications Faible Volume |

|---|---|---|---|

| Aluminium AlSi10Mg | 350 | 50 | Pièces auto légères |

| Titane Ti6Al4V | 950 | 200 | Aérospatiale |

| Inox 316L | 500 | 80 | Médical |

| Nickel Inconel 718 | 1200 | 150 | Moteurs |

| Cobalt-Chrome | 800 | 120 | Implants |

| Cuivre Pur | 210 | 60 | Electronics |

Cette table met en évidence les trade-offs matériaux : le titane offre supériorité mécanique mais à coût élevé, impliquant pour les acheteurs de volumes faibles un choix aligné sur la performance critique, comme dans nos cas aéro où Ti6Al4V a boosté la durabilité de 40%.

Flux de fabrication : De l’approbation du prototype aux séries à courte production

Le flux commence par l’approbation du prototype via revue DFAM, suivie d’impression SLM, post-traitement (dépoudrage, chaleur à 800°C pour soulager contraintes). Chez MET3DP, nos flux intègrent ERP pour traçabilité, avec un taux de réussite de 98% sur 1000 séries courtes. De prototype à série (jusqu’à 500 unités), transition en 1 semaine via scaling logiciel.

Un exemple : pour un OEM français en véhicules, prototype approuvé en 5 jours, série de 200 pièces livrée en 15 jours, tests montrant uniformité à <1% variance dimensionnelle. En 2026, blockchain assurera traçabilité totale. Nos données indiquent réduction de 45% en lead time vs fonderie. Étapes détaillées : upload STL, slicing avec Materialise Magics, build en chambre argon, inspection ultrasonique.

Cette agilité bénéficie aux PME, avec scalabilité hybride (3D + CNC). Pour détails, consultez nos services.

| Étape | Durée Prototype | Durée Série Courte |

|---|---|---|

| Design & Approbation | 3-5 jours | 1-2 jours |

| Impression | 1-3 jours | 5-10 jours |

| Post-Traitement | 2-4 jours | 3-7 jours |

| Inspection | 1 jour | 2 jours |

| Livraison | Total: 1 semaine | Total: 3 semaines |

| Coût Total | 1000 € | 500 €/unité |

Le flux série courte optimise les délais via parallélisation, impliquant des économies pour les acheteurs : passage à l’échelle réduit coûts unitaires de 30%, comme dans nos flux testés pour industries spécialisées.

Qualité, documentation et répétabilité dans la production en petites séries

La qualité en petites séries repose sur contrôles in-process (monitoring laser) et post (MET, X-ray). Chez MET3DP, nous documentons via AS9100, avec répétabilité à 99,5% sur 500 runs, testés avec variance <0,05 mm. Pour France, conformité REACH pour matériaux.

Cas : séries de 100 injecteurs pour machines, zéro défaut après validation, documentation incluant certificats matériels. En 2026, IA prédira défauts, boostant répétabilité. Nos insights : documentation réduit litiges de 80%. Utilisez CMM pour mesures, assurant traçabilité lot par lot.

| Norme | Description | Application |

|---|---|---|

| ISO 9001 | Qualité générale | Tous secteurs |

| AS9100 | Aérospatiale | OEM aéro |

| ISO 13485 | Médical | Implants |

| NADCAP | Chaleur/traitement | Post-traitement |

| EN 10204 | Materials | Certificats |

| ASTM F3303 | Qualité AM | Répétabilité |

Ces normes assurent qualité, avec NADCAP critique pour post-traitement ; acheteurs bénéficient de certifications pour audits, comme dans nos projets où elles ont accéléré approbations OEM de 25%.

Coûts, QMC et compromis sur les délais de livraison par rapport aux méthodes conventionnelles

Coûts pour faible volume : 100-300 €/cm³, vs 50 € pour fonderie mais avec setup 10k €. QMC (Qualité, Maintenance) à 15% total. Chez MET3DP, ROI en 6 mois pour séries. Tests : délai 3D à 2 semaines vs 6 pour CNC, compromis sur finition (Ra 10µm vs 2µm).

Cas français : coûts -40% pour 200 pièces vs tradition. En 2026, économies énergie 20%. Contactez-nous pour devis.

| Méthode | Coût Unitaire (100 pièces) | Délai | QMC % |

|---|---|---|---|

| Impression 3D | 250 € | 2 sem | 10% |

| Foundry | 150 € | 8 sem | 20% |

| CNC | 400 € | 4 sem | 15% |

| Injection Métal | 180 € | 10 sem | 25% |

| Usinage | 350 € | 3 sem | 12% |

| Hybrid | 200 € | 2.5 sem | 8% |

Les compromis favorisent 3D pour délais courts, avec QMC bas ; acheteurs notent économies globales malgré coût unitaire, idéal pour agile en France.

Études de cas industrielles : Fabrication additive à faible volume dans les véhicules et machines spécialisées

Cas 1 : Véhicule électrique français, 300 boîtiers batterie en AlSi10Mg, -25% poids, tests endurance 5000 cycles. MET3DP livré en 4 semaines.

Cas 2 : Machines agricoles, 150 engrenages titane, +30% durabilité, simulations prouvent. Insights : réduction rebuts 50%. Pour 2026, scalabilité prouvée.

| Cas | Volume | Avantage | Résultat Test |

|---|---|---|---|

| Véhicule | 300 | Légèreté | -25% masse |

| Machine | 150 | Sustainability | +30% vie |

| Aerospace | 50 | Précision | ±0,05mm |

| Auto | 200 | Rapidité | 2 sem |

| Médical | 100 | Personnalisation | 100% fit |

| Industrial | 400 | Coût | -40% |

Ces cas montrent impacts réels ; pour acheteurs, ils guident sélection, avec ROI rapide en secteurs spécialisés.

Comment travailler avec des fabricants sous contrat pour une capacité flexible et l’évolutivité

Choisissez partenaires comme MET3DP avec capacité 500 pièces/mois, scalable à 2000. Contrats flexibles : MOQ bas, scaling via sous-traitance. Cas : OEM scaled de 100 à 500 en 1 mois.

Conseils : NDA, audits. En 2026, cloud pour monitoring. Découvrez-nous.

| Critère | MET3DP | Concurrent A | Concurrent B |

|---|---|---|---|

| Capacité Flexible | Haute | Moyenne | Basse |

| Évolutivité | 1-2000/mois | 500 max | 1000 |

| Coût Contrat | Compétitif | Élevé | Moyen |

| Certification | ISO/AS9100 | ISO only | ISO |

| Délai Scaling | 2 sem | 4 sem | 3 sem |

| Support Design | Complet | Basique | Moyen |

MET3DP excelle en flexibilité, impliquant scalabilité sans surcoûts pour clients français cherchant croissance agile.

FAQ

Quelle est la plage de prix optimale pour l’impression 3D métal en faible volume ?

Veuillez nous contacter pour les derniers prix directs d’usine.

Quels matériaux sont recommandés pour les OEM en France ?

AlSi10Mg pour l’auto et Ti6Al4V pour l’aéro, conformes REACH.

Comment assurer la répétabilité en petites séries ?

Via normes ISO et monitoring in-process, comme chez MET3DP.

Quels sont les délais typiques pour une série courte ?

2-4 semaines, selon complexité.

La fabrication additive est-elle scalable pour 2026 ?

Oui, avec IA et hybridation pour volumes croissants.