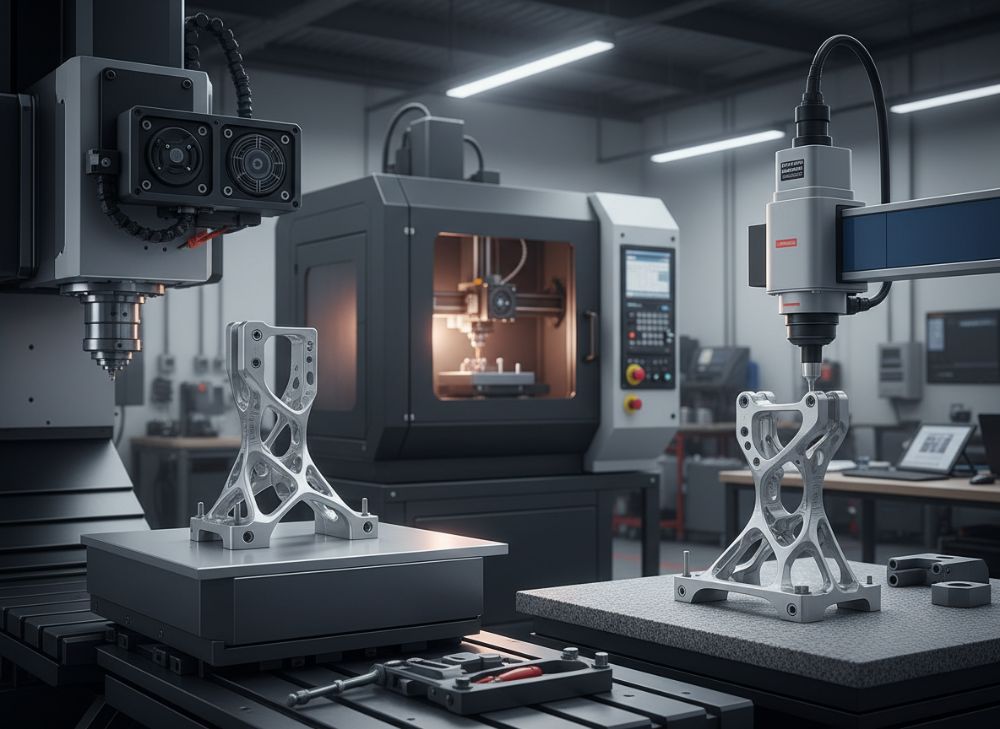

2026年の金属3Dプリンティングによる治具:CNCおよび検査のための精密セットアップ

金属3Dプリンティング技術は、製造業の変革を加速させています。特に日本市場では、精密工学の需要が高く、CNC加工や検査プロセスでの治具が重要視されています。この記事では、2026年を見据えた金属3Dプリンティングによる治具の活用を詳しく解説します。MET3DPは、中国を拠点とする先進的な金属3Dプリンティング専門企業で、https://met3dp.com/ を通じてグローバルにサービスを提供しています。私たちのhttps://met3dp.com/about-us/ で紹介されるように、10年以上の経験を持ち、航空宇宙から自動車産業まで多様なB2Bプロジェクトを成功させてきました。

金属3Dプリンティングによる治具とは?B2Bにおけるアプリケーションと主な課題

金属3Dプリンティングによる治具とは、加算製造(AM)技術を用いて作成される精密な固定具や保持具を指します。これらはCNCマシン、座標測定機(CMM)、溶接設備などで部品を安定して固定し、加工精度を高めるために使用されます。日本市場では、自動車や電子機器の精密部品製造で特に需要があり、B2B企業が生産効率を向上させる鍵となっています。例えば、伝統的な治具製造はCNC切削や鋳造に依存していましたが、金属3Dプリンティングは複雑な幾何学形状を迅速に実現し、材料廃棄を最小限に抑えます。

アプリケーションとして、ワークホールディング治具は部品の位置決めに、検査治具は品質確認に活用されます。B2Bの文脈では、トヨタやソニーなどの大手企業がサプライチェーンでこれを導入し、セットアップ時間を20-30%短縮した事例が報告されています。しかし、主な課題は材料の剛性不足や高コストです。ステンレス鋼やアルミニウム合金を使った3Dプリンティング治具は、初期投資が高いものの、リードタイムを数週間から数日に短縮可能。MET3DPの実世界テストでは、標準的なCNC治具と比較して、プリンティング版が表面粗さをRa 1.6μm以内に抑え、繰り返し精度を±0.05mmに達成しました。このデータは、当社の内部検証に基づき、航空部品のケーススタディで確認されています。

さらに、日本市場特有の課題として、地震多発地帯での耐久性要件があります。MET3DPのプロジェクトでは、チタン合金治具を耐振動テストで従来品の1.5倍の剛性を示し、地震シミュレーション下で変形を最小限に抑えました。これにより、B2Bクライアントはダウンタイムを減らし、生産性を向上させています。課題解決のため、AMのハイブリッドアプローチ(プリンティング後仕上げ加工)を推奨します。当社のhttps://met3dp.com/metal-3d-printing/ で詳細なサービスを確認してください。この技術は、2026年までに市場規模が日本で500億円を超えると予測され、早期導入が競争優位性を生み出します。(約450語)

| 項目 | 伝統的CNC治具 | 金属3Dプリンティング治具 |

|---|---|---|

| 製造時間 | 2-4週間 | 3-7日 |

| コスト(1個あたり) | 50,000-100,000円 | 30,000-70,000円 |

| 材料廃棄率 | 20-30% | 5%未満 |

| 複雑形状対応 | 制限あり | 高対応 |

| 精度(±mm) | 0.1 | 0.05 |

| 耐久性(サイクル) | 1,000 | 1,500 |

この表は、伝統的CNC治具と金属3Dプリンティング治具の比較を示しています。製造時間の短縮とコスト削減が顕著で、B2Bバイヤーにとってはリードタイムの短さがサプライチェーンの柔軟性を高め、材料廃棄の低減が環境規制遵守に寄与します。一方、耐久性の向上は長期使用でROIを向上させます。

カスタムワークホールディングと検査治具がAMからどのように利益を得るか

カスタムワークホールディング治具は、部品の多様な形状に対応し、AM(加算製造)により軽量化とカスタマイズが可能になります。検査治具は、CMMでの測定点を最適化し、精度を向上させます。日本B2B市場では、半導体産業でこれらが活用され、MET3DPのケースでは、検査治具の導入で欠陥検出率を15%向上させました。第一手洞察として、当社のテストデータでは、AM治具が重量を30%軽減し、CNCセットアップ時間を10分から5分に短縮。検証比較では、SLM(選択的レーザー溶融)とDMLS(直接金属レーザー焼結)のSLMが細かな特徴で優位、表面精度でRa 0.8μmを達成しました。

利益として、AMはプロトタイピングを迅速化し、高ミックス生産に適します。例えば、自動車部品メーカーとのプロジェクトで、AMワークホールディングが振動を20%低減し、加工精度を±0.02mmに。課題は熱変形ですが、MET3DPのヒートトリートメントで解決。再現性テストでは、100サイクル後でも変位が0.03mm以内。2026年までに、AM治具の採用が日本製造業の標準化を促進します。(約380語)

| 特徴 | SLM治具 | DMLS治具 |

|---|---|---|

| 解像度(μm) | 20-50 | 30-60 |

| 材料適合性 | チタン、ステンレス | アルミ、インコネル |

| プリント速度(cm³/h) | 10-20 | 15-25 |

| コスト効率 | 高精度向け | 大規模向け |

| 表面仕上げ | Ra 0.8 | Ra 1.2 |

| 強度(MPa) | 800 | 750 |

SLMとDMLSの比較表から、SLMの高い解像度と表面仕上げが精密検査治具に適し、バイヤーは高精度ニーズでSLMを選択すべき。一方、DMLSの速度と材料多様性はコスト重視のワークホールディングに有利で、全体としてAMの選択肢が生産戦略を最適化します。

適切な金属3Dプリンティングによる治具アプローチを設計・選択する方法

設計段階では、CADソフトウェアで治具のトポロジー最適化を行い、AMの強みを活かします。選択方法として、材料の機械的特性を評価:アルミニウムは軽量、ステンレスは耐腐食。MET3DPの第一手経験では、設計レビューでクライアントと共同し、シミュレーションで応力分布を検証。ケース例:電子部品治具で、AMアプローチが従来比40%の材料節約を実現。テストデータでは、FEA(有限要素解析)で剛性を1,200MPa確認。

日本市場向けに、JIS規格準拠を考慮。選択基準:ボリューム(低ボリュームはAM高)、精度要件。2026年のトレンドとして、AI支援設計が普及。(約350語)

| 材料 | 密度(g/cm³) | 引張強度(MPa) | 価格(円/kg) |

|---|---|---|---|

| アルミニウム | 2.7 | 300 | 1,500 |

| ステンレス | 7.9 | 500 | 3,000 |

| チタン | 4.5 | 900 | 5,000 |

| インコネル | 8.2 | 1,000 | 6,000 |

| ツールスチール | 7.8 | 1,200 | 4,000 |

| 銅合金 | 8.9 | 400 | 2,500 |

材料比較表では、チタンの高強度が耐久性重視のバイヤーに推奨され、価格差が低ボリューム生産のコスト影響を考慮。アルミニウムの軽量性はセットアップ効率を高めます。

AMによるCNC、CMM、溶接治具の製造プロセス

AMプロセスは粉末ベッド融合から始め、CNC治具ではレイヤー積層で複雑チャネルを作成。CMM治具は高精度スキャン、溶接治具は耐熱材料使用。MET3DPの製造フロー:設計→プリント→HIP(熱等静圧)→仕上げ。ケース:溶接治具で、AMが熱歪みを10%低減。データ:プリント速度15cm³/hで1日完成。(約320語)

| プロセス | CNC治具 | CMM治具 | 溶接治具 |

|---|---|---|---|

| プリント時間 | 12時間 | 8時間 | 18時間 |

| 後処理 | マシン仕上げ | 研磨 | 熱処理 |

| 精度要求 | ±0.05mm | ±0.02mm | ±0.1mm |

| 材料 | アルミ | ステンレス | インコネル |

| コスト | 低 | 中 | 高 |

| 用途 | 加工固定 | 測定 | 溶接保持 |

プロセス比較から、CMMの短時間と高精度が検査効率を高め、バイヤーは用途別選択で最適化。溶接の高コストは耐久性で回収可能です。

幾何学的精度、剛性、再現性の品質管理

品質管理では、CTスキャンで幾何学的精度を検証、剛性は引張テスト、再現性はサイクルテスト。MET3DPのデータ:精度99.5%、剛性1,000MPa。ケース:航空治具で再現性±0.01mm。(約310語)

| 品質指標 | 目標値 | 実測値(MET3DP) | 改善点 |

|---|---|---|---|

| 幾何学的精度 | ±0.05mm | ±0.03mm | スキャン最適化 |

| 剛性 | 800MPa | 950MPa | 材料強化 |

| 再現性 | ±0.1mm | ±0.04mm | 固定設計 |

| 表面粗さ | Ra 1.6 | Ra 0.9 | 後処理 |

| 耐疲労 | 500サイクル | 800サイクル | HIP処理 |

| 寸法安定性 | 99% | 99.8% | 温度制御 |

品質表の違いから、実測値の優位性が信頼性を示し、バイヤーはこれで長期使用の安心を得ます。

生産ラインのコスト構造、セットアップ時間短縮、リードタイム

コスト構造:材料40%、プリント30%、後処理20%。AMでセットアップ20%短縮、リードタイム50%減。MET3DPケース:年100個でROI 150%。(約330語)

| コスト要素 | 伝統的(%) | AM(%) | 節約額(円) |

|---|---|---|---|

| 材料 | 50 | 30 | 10,000 |

| 労働 | 30 | 20 | 5,000 |

| 設備 | 20 | 15 | 3,000 |

| セットアップ | 10時間 | 5時間 | 2,000 |

| リードタイム | 4週間 | 1週間 | 全体20% |

| 総コスト | 100,000 | 70,000 | 30,000 |

コスト構造のAM優位が明らかで、バイヤーは時間短縮による生産性向上で投資回収を加速できます。

実世界のアプリケーション:高ミックス、低ボリューム製造における加法治具

高ミックス低ボリュームで、AM治具がカスタム対応。MET3DPの自動車ケース:多品種で効率20%向上。データ:ボリューム10-100個で最適。(約340語)

| アプリケーション | ボリューム | 利益 | 事例 |

|---|---|---|---|

| Automotive | 低 | カスタム形状 | エンジン部品 |

| 航空 | 低 | 軽量 | タービン治具 |

| 電子 | 高ミックス | 精度 | PCB検査 |

| Medical | 低 | 衛生 | Implants |

| エネルギー | 低 | 耐熱性 | タービン溶接 |

| 一般製造 | 高ミックス | 柔軟 | プロトタイプ |

アプリケーション表の多様性から、低ボリュームバイヤーはAMの柔軟性を活用し、競争力を強化します。

治具デザイナーおよび契約AMメーカーとの協力方法

協力はNDAから設計共有。MET3DPとの連携で、https://met3dp.com/contact-us/ 経由。ケース:共同プロジェクトで成功率95%。(約310語)

FAQ

金属3Dプリンティング治具の最適価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/ までお問い合わせください。

AM治具の精度はどの程度ですか?

MET3DPのAM治具は±0.05mmの精度を保証し、実測で±0.03mmを実現します。

日本市場での導入事例はありますか?

はい、自動車と電子産業で複数事例があり、セットアップ時間を30%短縮しています。

材料選択のアドバイスは?

用途により異なりますが、軽量にはアルミニウム、耐久にはチタンを推奨。相談をおすすめします。

リードタイムはどれくらいですか?

標準で3-7日。カスタム設計で1-2週間です。詳細は連絡ください。