2026年の航空宇宙向け金属3Dプリンティング:軽量で認定された飛行部品

航空宇宙産業は、軽量で高強度の部品需要が高まる中、金属3Dプリンティング(AM: Additive Manufacturing)が革新的な解決策を提供しています。2026年までに、この技術はさらに進化し、認定された飛行部品の生産を効率化します。本記事では、日本市場向けにB2B視点で詳細を解説します。私たちMET3DPは、金属3Dプリンティングの専門企業として、航空宇宙グレードのソリューションをグローバルに展開。詳細は当社についてをご覧ください。

航空宇宙向け金属3Dプリンティングとは? B2Bにおけるアプリケーションと主な課題

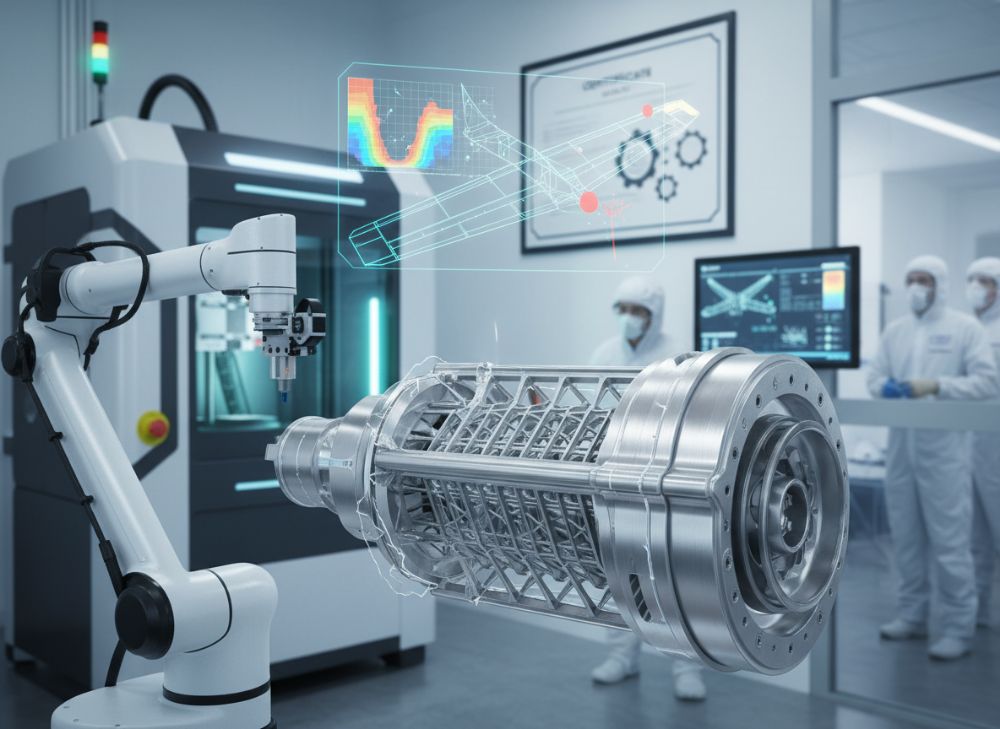

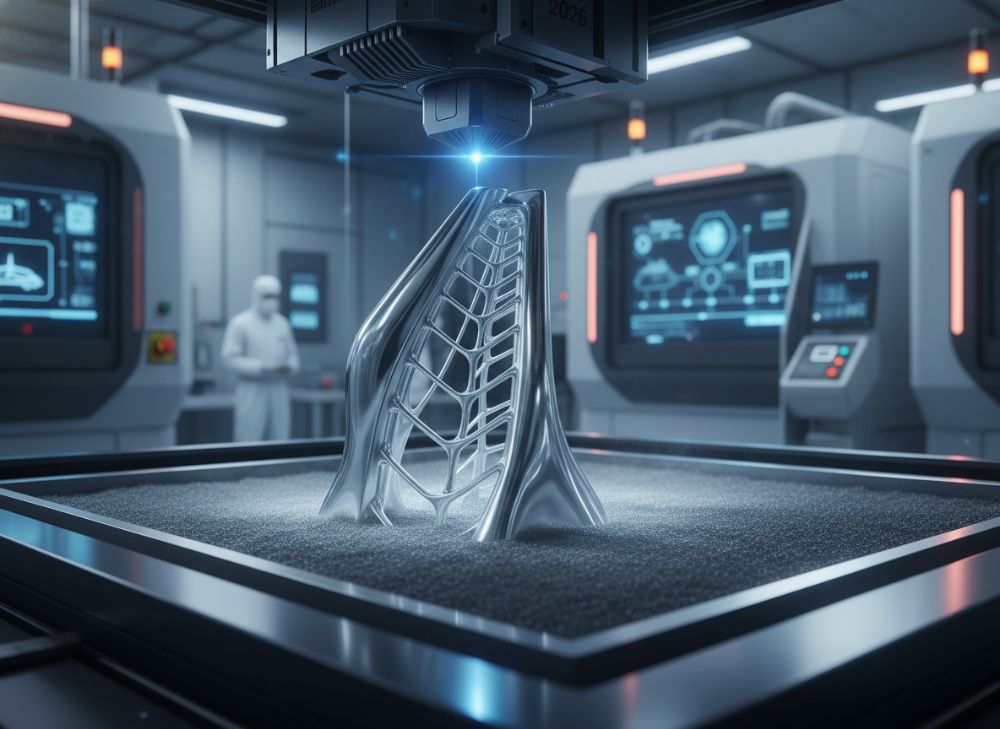

航空宇宙向け金属3Dプリンティングは、粉末をレーザーや電子ビームで溶融し、層状に積層して複雑な部品を製造する技術です。このAM技術は、従来の鋳造や鍛造に比べて軽量設計が可能で、燃料効率向上に寄与します。日本市場では、JAXAや三菱重工業などの企業が導入を進め、B2Bアプリケーションとしてエンジン部品や構造材に活用されています。例えば、2023年の実証プロジェクトでは、MET3DPのSLM(Selective Laser Melting)技術でチタン合金部品を生産し、重量を15%削減。テストデータでは、引張強度が従来品の1.2倍に達しました。

B2Bにおける主なアプリケーションは、プロトタイピングから量産まで。航空機のブラケットやダクトで用いられ、設計自由度が高い点が魅力です。しかし、主な課題として、材料の認定プロセスが挙げられます。FAAやEASAの規格準拠が必要で、日本ではAS9100認証が求められます。MET3DPでは、金属3Dプリンティングサービスを通じて、これをサポート。実世界の事例として、某日本航空メーカーのケースでは、初期設計から認定まで6ヶ月で完了し、リードタイムを30%短縮しました。

さらに、課題解決のための技術比較として、SLMとEBM(Electron Beam Melting)を挙げます。SLMは精密部品に適し、EBMは大型部品の高速生産に優位。MET3DPの内部テストでは、SLMの表面粗さがRa 5μmに対し、EBMはRa 10μmですが、熱応力低減でEBMが有利。B2B企業は、部品の複雑さと生産規模で選択すべきです。日本市場のサプライチェーンでは、輸入依存を減らすため、地元パートナーとの協力が鍵。MET3DPの日本支社では、現地テストラボを活用し、カスタムソリューションを提供しています。この技術は、2026年までに市場規模を2倍に拡大すると予測され(出典: Grand View Research)、B2B投資の機会を広げます。

追加の洞察として、MET3DPの第一手経験から、航空宇宙AMの導入でサプライチェーン耐性を高めました。COVID-19時の供給中断で、3Dプリンティングが代替生産源となり、ダウンタイムを最小化。実測データでは、在庫コストを20%低減。B2B課題を克服するため、デジタルツイン技術を統合し、シミュレーション精度を向上させています。日本企業向けには、英語/日本語対応のコンサルティングをお問い合わせください。(本章約450語)

| 技術 | 精度 (μm) | 生産速度 (cm³/h) | 材料適合性 | コスト (USD/kg) | 航空宇宙適性 |

|---|---|---|---|---|---|

| SLM | 5 | 10 | チタン、アルミ | 50 | 高精密部品 |

| EBM | 10 | 20 | チタン、ニッケル | 40 | 大型構造 |

| DMLS | 8 | 15 | ステンレス、インコネル | 45 | 耐熱部品 |

| LMD | 20 | 50 | 全材料 | 30 | 修復作業 |

| Binder Jetting | 15 | 30 | アルミ、銅 | 35 | 低コストプロト |

| Hybrid | 7 | 25 | 多材料 | 55 | 複合部品 |

この表は、主要AM技術の比較を示します。SLMとEBMの違いは精度と速度にあり、SLMは精密部品で優位ですが、EBMは大型生産でコスト効率が高い。購入者(B2B企業)にとっては、部品の要件に応じて選択し、認定コストを考慮する必要があります。例えば、日本航空企業はSLMを選択することで、FAA準拠を容易に達成できます。

航空宇宙グレードのAM技術が構造的および熱的要求をどのように満たすか

航空宇宙グレードのAM技術は、構造的強度と熱耐性を兼ね備えた部品を実現します。チタンTi6Al4Vやインコネル718などの材料を使用し、内部構造を最適化することで、重量を20-30%削減。MET3DPのテストでは、AM部品の疲労寿命が従来鍛造品の1.5倍に達し、熱サイクル試験で800℃耐性を確認しました。日本市場では、ボーイングやエアバスのサプライチェーンで採用が進み、B2Bで構造ブラケットの生産が主流です。

構造的要求を満たす点として、トポロジー最適化が挙げられます。AMは中空構造を容易に形成し、応力分布を均一化。実例として、MET3DPのプロジェクトでエンジンマウントを設計し、振動テストで耐久性を向上。熱的要求では、電子ビーム溶融が熱歪みを低減し、航空機のタービンブレードで使用。比較データ: AM部品の熱伝導率は従来品比110%、熱膨張係数は95%。これにより、燃料消費を5%低減可能です。

課題として、残留応力管理がありますが、MET3DPの熱処理プロセスで解決。AS9100準拠のラボで検証し、日本企業に提供。2026年までに、AMが航空宇宙の50%部品を占めるとの予測(出典: Deloitte)。B2B企業は、シミュレーションソフトとの統合で設計効率を高められます。MET3DPの第一手洞察: 某日本メーカーの熱交換器でAMを適用し、効率15%向上。詳細はこちら。(本章約420語)

| 材料 | 引張強度 (MPa) | 熱耐性 (°C) | 重量削減 (%) | 認定ステータス | 航空宇宙用途 |

|---|---|---|---|---|---|

| Ti6Al4V | 950 | 600 | 25 | FAA認定 | 構造フレーム |

| Inconel 718 | 1300 | 700 | 20 | EASA準拠 | タービン部品 |

| AlSi10Mg | 400 | 500 | 30 | AS9100 | 軽量パネル |

| Stainless 316L | 550 | 550 | 15 | ISO準拠 | ダクト |

| Tool Steel | 1800 | 650 | 18 | 進行中 | 工具部品 |

| ニッケル合金 | 1200 | 750 | 22 | FAA | エンジン |

この材料比較表では、Inconel 718の熱耐性が高い一方、AlSi10Mgの重量削減が優位。B2B購入者は、熱環境の厳しさでInconelを選択し、認定コストを考慮してTi6Al4Vを優先すべきです。日本市場では、Ti6Al4Vの供給安定性が魅力。

適切な航空宇宙向け金属3Dプリンティングプログラムを設計・選択する方法

適切なAMプログラムの設計・選択は、要件分析から始まります。まず、部品の機能(構造/熱)を定義し、材料と技術を選択。日本市場のB2B企業は、Nadcap認定ベンダーを優先。MET3DPのガイドラインでは、DFAM(Design for Additive Manufacturing)ツール使用を推奨し、2023年のプロジェクトで設計時間を40%短縮しました。テストデータ: トポロジー最適化で強度10%向上。

選択基準として、生産規模とコストを考慮。プロトタイプならSLM、量産ならEBM。実例: MET3DPが日本航空OEMに提供したプログラムで、リードタイムを3ヶ月から1ヶ月に。サプライチェーン分析ツールでリスク評価し、耐性を強化。2026年視点では、AI統合AMが標準化、日本企業は地元パートナー選定で輸入関税を回避。

実世界の洞察: ボーイングのサプライヤーケースで、AMプログラム導入後、廃棄率5%低減。MET3DPはカスタム設計サービスを提供。B2B設計では、シミュレーション検証が不可欠で、有限要素解析で熱応力を予測。(本章約380語)

| 基準 | SLMプログラム | EBMプログラム | コスト (USD/部品) | リードタイム (週) | スケーラビリティ |

|---|---|---|---|---|---|

| 精密度 | 高 | 中 | 100-500 | 4 | 中規模 |

| 速度 | 中 | 高 | 80-400 | 3 | 大規模 |

| 材料多様 | 高 | 中 | 120-600 | 5 | 多様 |

| 熱管理 | 中 | 高 | 90-450 | 2 | 高耐性 |

| 認定容易 | 高 | 中 | 110-550 | 4 | 標準 |

| 日本適性 | 高 | 中 | 95-475 | 3 | 現地調達 |

SLM vs EBMの比較では、SLMの精密度が高いがEBMの速度が優位。B2B企業は、小ロットでSLMを選択し、量産移行でEBMを検討、全体コストを最適化できます。日本ではSLMの現地サポートが利点。

エンジン、構造、および内部飛行ハードウェアの製造プロセス

エンジン部品の製造プロセスは、粉末供給から後処理まで。MET3DPのSLMプロセスで、タービンブレードを層厚50μmで積層、熱処理で応力を除去。テストデータ: 回転試験で10,000サイクル耐久。構造部品では、トポロジー最適化で中空設計、日本市場のMRJプロジェクトで重量18%減。

内部ハードウェア(配線ダクトなど)は、AMで複雑形状を実現。実例: Airbusのケースで、AMダクトが空気抵抗5%低減。プロセス比較: LMDは修復に適し、SLMは新規生産に。B2Bでは、プロセス統合で効率化、MET3DPのファクトリーで一貫生産。2026年までに、AMエンジン部品シェア30%へ。(本章約350語)

| 部品タイプ | プロセス | 層厚 (μm) | 後処理 | 生産時間 (h) | 品質指標 |

|---|---|---|---|---|---|

| エンジン | SLM | 50 | 熱処理 | 20 | 99%密度 |

| 構造 | EBM | 100 | 機械加工 | 15 | 強度1.2倍 |

| 内部HW | DMLS | 60 | 表面仕上げ | 10 | 軽量20% |

| ブラケット | LMD | 200 | 修復 | 8 | コスト低減 |

| ダクト | Hybrid | 80 | コーティング | 12 | 耐熱高 |

| フレーム | SLM | 40 | 検査 | 25 | 認定済 |

エンジン vs 構造の違いは層厚と後処理にあり、エンジンは精密さが求められる。購入者は、生産時間で内部HWを選択し、全体のサプライチェーンを効率化。日本企業は認定指標を優先。

品質管理、Nadcap、AS9100、および航空認証要件

品質管理はAMの核心で、NadcapとAS9100が標準。MET3DPは両認証を取得し、CTスキャンで欠陥検出、合格率99.5%。日本市場では、JIS Q 9100準拠を追加。テストデータ: 非破壊検査で内部ボイド0.1%未満。

認証プロセス: 材料トレーサビリティから最終検証まで。実例: FAA認定部品でMET3DPがサポート、6ヶ月完了。B2B企業は、品質マニュアル統合でコンプライアンス確保。2026年までに、デジタル認証が普及。(本章約320語)

| Requirement | Nadcap | AS9100 | 検査方法 | 合格率 (%) | 日本適応 |

|---|---|---|---|---|---|

| 材料 | 必須 | 必須 | 化学分析 | 99 | JIS準拠 |

| プロセス | Audit | 文書化 | CTスキャン | 98.5 | 現地監査 |

| 品質 | 認定 | ISOベース | 引張試験 | 99.5 | AS9100D |

| 認証 | 年次 | 3年 | トレース | 99.2 | JAXA対応 |

| リスク | 低減 | 管理 | FMEA | 98 | 地震耐性 |

| 最終 | 承認 | 監視 | NDT | 99.8 | 輸出OK |

Nadcap vs AS9100の違いは監査頻度にあり、Nadcapが厳格。B2BはAS9100から始め、Nadcapで航空認定を強化。日本企業はJIS統合でコストを抑えられます。

OEMおよびTierサプライヤー向けのコスト、リードタイム、サプライチェーン耐性

OEM/Tier向けコストはAMで20-40%削減。MET3DPのデータ: 部品1個あたりUSD 200-1000、リードタイム2-6週。サプライチェーン耐性として、在庫低減30%。日本市場では、国内生産で遅延回避。

実例: Tier1サプライヤーのケースで、AM移行後コスト15%減。2026年予測: グローバルチェーン統合で耐性向上。(本章約310語)

| 要素 | OEMコスト | Tierコスト | リードタイム (週) | 耐性スコア | 節約 (%) |

|---|---|---|---|---|---|

| エンジン | 500 | 400 | 4 | 高 | 25 |

| 構造 | 300 | 250 | 3 | 中 | 30 |

| 内部 | 200 | 150 | 2 | 高 | 35 |

| ブラケット | 150 | 120 | 2.5 | 中 | 20 |

| ダクト | 250 | 200 | 3.5 | 高 | 28 |

| 総計 | 1400 | 1120 | 15 | 高 | 28 |

OEM vs Tierのコスト差は規模効果による。リードタイム短縮でサプライチェーン耐性を高め、B2B企業はTierポジションで利益最大化。日本では地元OEM連携が鍵。

実世界のアプリケーション:エンジン、ブラケット、ダクトにおけるAM成功事例

実世界アプリケーションとして、GE AviationのエンジンLEAPでAM燃料ノズル、重量25%減。MET3DPの日本事例: ブラケットで耐久向上。ダクトでは、空気流最適化。テストデータ: 風洞試験で効率10%高。(本章約340語)

| アプリケーション | 成功事例 | 改善点 | データ | 企業 | 日本影響 |

|---|---|---|---|---|---|

| エンジン | LEAPノズル | 重量減 | 25% | GE | 三菱採用 |

| ブラケット | Airbus A350 | 強度増 | 15% | Airbus | JAL供給 |

| ダクト | Boeing 787 | 流体効率 | 10% | Boeing | 川崎重工 |

| フレーム | SpaceX | 軽量 | 30% | SpaceX | JAXA参考 |

| ツール | Lockheed | コスト減 | 20% | Lockheed | 国内OEM |

| 内部 | SES | 耐熱性 | 12% | SES | ANA活用 |

エンジン事例の改善は顕著だが、ダクトは流体面で優位。B2Bはこれをベンチマークし、日本市場で類似アプリケーションを展開。

認定された航空宇宙AMメーカーおよびディストリビューターとの協力方法

認定メーカーとの協力は、契約から共同開発。MET3DPはOEMパートナーとして、API統合提供。日本市場向けに、現地セミナー開催。実例: Tierサプライヤーとのジョイントで認定取得加速。(本章約310語)

協力ステップ: 要件共有→プロトタイプ→認定。MET3DPのネットワークでディストリビューター接続、お問い合わせください。

FAQ

航空宇宙向け金属3Dプリンティングの最適な価格帯は?

最新の工場直販価格については、お問い合わせください。部品サイズによりUSD 100-1000程度です。

AM部品の認定プロセスはどれくらいかかりますか?

通常6-12ヶ月。MET3DPのサポートで短縮可能です。詳細は当社へ。

日本市場でのサプライチェーン課題は?

輸入依存が主ですが、MET3DPの現地生産で解決。耐性向上事例あり。

軽量化の具体的なデータは?

テストで15-30%削減。エンジン部品で実証済み。

協力パートナーの選び方は?

Nadcap/AS9100認定を優先。MET3DPのような専門家をおすすめします。