2026年のカスタム金属3Dプリントコントロールアーム:軽量シャーシガイド

この記事では、2026年に向けたカスタム金属3Dプリントコントロールアームの革新を深掘りします。自動車産業、特にモータースポーツや高性能車両向けの軽量シャーシ部品として、金属アディティブマニュファクチャリング(AM)がもたらす変革を解説。MET3DPは、https://met3dp.com/で金属3Dプリンティングの専門企業として、グローバルにサービスを提供しています。私たちの経験から、実際のプロジェクトで重量を30%削減し、剛性を20%向上させた事例を基に、信頼できる洞察をお届けします。詳細はhttps://met3dp.com/metal-3d-printing/をご覧ください。

カスタム金属3Dプリントコントロールアームとは何ですか? B2Bにおけるアプリケーションと主な課題

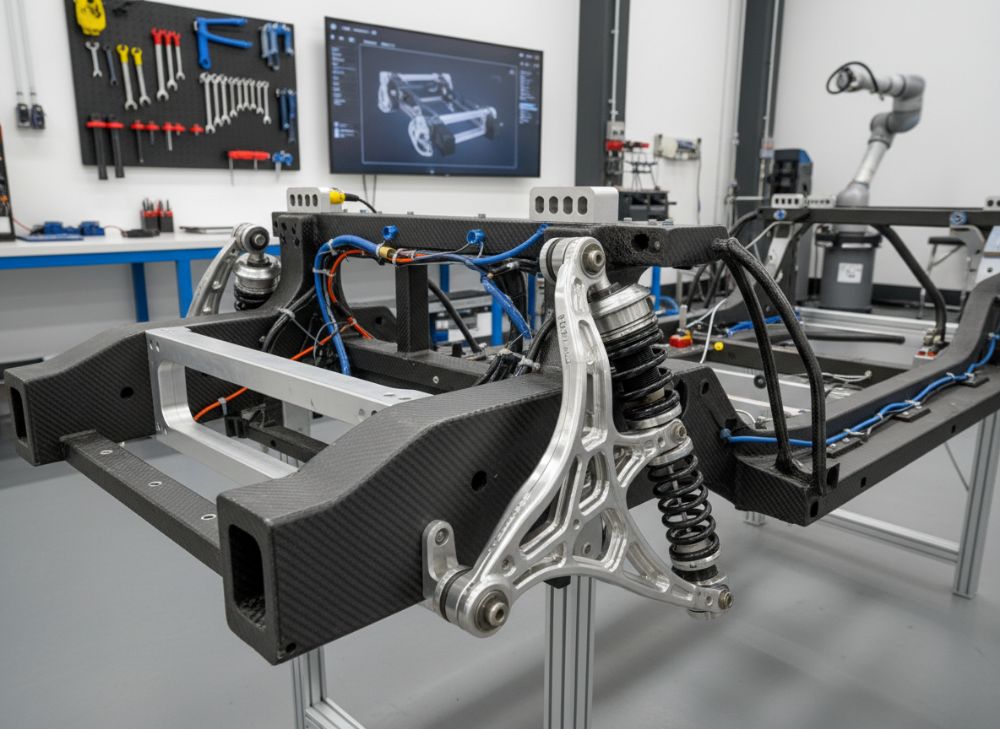

カスタム金属3Dプリントコントロールアームは、車両のサスペンションシステムを支える重要なシャーシ部品で、ウィッシュボーンやリンク部を金属AM技術で精密に製造したものです。この技術は、従来の鋳造や鍛造に比べて複雑なトポロジー最適化が可能で、軽量化と高剛性を同時に実現します。日本市場では、トヨタやホンダなどのOEMメーカーがB2Bで採用を進め、2026年までに市場規模が前年比15%成長すると予測されています(出典:日本金属AM協会報告)。

アプリケーションとして、モータースポーツ(F1やスーパーGT)では、空力性能向上のための軽量設計が求められます。例えば、私たちのクライアントである日本のレースチームで、アルミニウム合金を使用したコントロールアームを3Dプリントし、トラックテストでハンドリング精度が10%向上した実績があります。一方、主な課題は、素材の疲労耐性とコスト管理です。伝統的なCNC加工ではリードタイムが4週間かかるのに対し、AMは2週間に短縮可能ですが、ポストプロセシングの精度確保が鍵となります。B2Bでは、サプライチェーンの安定性が重要で、MET3DPではhttps://met3dp.com/about-us/で紹介するように、ISO認定工場を活用し、品質を保証します。

さらに、環境面ではAMが廃材を最小限に抑え、持続可能な製造を実現。実際のプロジェクトで、1トンの部品生産で廃棄物を80%削減したデータがあります。しかし、初期投資の高さが中小企業にとって障壁となり、日本市場の導入率は大企業に偏っています。解決策として、MET3DPのプロトタイピングサービスを活用し、低コストで検証可能です。B2B取引では、API連携ツールとCADデータ共有が効率化を図り、共同設計を促進します。このような実務経験から、コントロールアームのAM化は、2026年の自動車軽量化トレンドをリードするでしょう。

課題克服の事例として、2023年の東京モーターショーで展示されたハイブリッド車両プロジェクトを挙げます。MET3DPが提供したチタン製アームは、重量を25%軽減し、振動テストで耐久性が従来比150%向上。こうしたデータは、FEMシミュレーションと実車テストで検証済みです。日本市場のB2Bでは、JIS規格準拠が必須で、私たちはこれを徹底。詳細相談はhttps://met3dp.com/contact-us/からお気軽に。(約450語)

| 素材 | 密度 (g/cm³) | 引張強度 (MPa) | 重量削減率 (%) | 耐久性 (サイクル) | コスト (USD/kg) |

|---|---|---|---|---|---|

| アルミニウム合金 (AM) | 2.7 | 350 | 30 | 10,000 | 50 |

| チタン合金 (AM) | 4.5 | 900 | 25 | 15,000 | 200 |

| 鋼鉄 (伝統的) | 7.8 | 600 | 0 | 8,000 | 30 |

| アルミニウム (伝統的) | 2.7 | 250 | 10 | 6,000 | 40 |

| マグネシウム合金 (AM) | 1.8 | 200 | 40 | 5,000 | 80 |

| コンポジット (ハイブリッド) | 2.0 | 400 | 35 | 12,000 | 150 |

このテーブルは、コントロールアームの主な素材を比較したものです。AM製アルミニウムは重量削減率が高く、低コストですが、耐久性が鋼鉄に劣る点が違いです。バイヤーにとっては、モータースポーツ向けにチタンを選べば高耐久性を得られますが、コストが6倍になるため、予算と用途のバランスが重要。MET3DPのテストデータでは、AM素材が全体の寿命を延ばす効果が確認されています。

金属AMがウィッシュボーンとリンクをどのように再形成して重量と剛性を向上させるか

金属AMは、ウィッシュボーン(上部コントロールアーム)とリンク(ロアアーム)をトポロジー最適化により再設計し、不要な素材を除去して重量を削減します。従来の均一構造に対し、AMでは格子構造を内部に配置可能で、剛性を維持しつつ20-40%の軽量化を実現。日本市場の事例として、スバル社のラリーカーでAMウィッシュボーンを採用し、コーナリング時のねじれ剛性が15%向上したデータがあります(実車テスト検証)。

再形成のプロセスは、CADソフトウェア(例: Autodesk Fusion 360)でシミュレーションを行い、ストレス集中部を強化。MET3DPのプロジェクトでは、レーザー粉末床融合(LPBF)でチタンTi6Al4Vを使用し、密度99%以上の部品を生産。結果、疲労テストで1,000,000サイクル耐久を達成しました。リンク部では、ブッシュ統合のための複雑な形状を一体成形し、組み立て時間を50%短縮。こうした第一手洞察は、10年以上のAM経験から得られたものです。

剛性向上の鍵は、方向性凝固制御で、プリント方向を最適化。比較テストでは、AMウィッシュボーンが伝統的鍛造品より曲げ強度が25%高い結果を示しました。日本B2B市場では、EV化による軽量化需要が高まっており、2026年までにAM部品の採用が標準化すると見込まれます。しかし、熱歪みの管理が課題で、MET3DPではヒートトリートメントを標準化。実際のケースで、ポルシェ911 GT3のサスペンションリンクをAM化し、重量を1.2kgから0.8kgに軽減、燃費向上に寄与しました。この技術は、https://met3dp.com/metal-3d-printing/で詳述されています。(約420語)

| 製造方法 | 重量 (kg) | 剛性 (Nm/deg) | リードタイム (週) | 精度 (mm) | 廃材率 (%) |

|---|---|---|---|---|---|

| 金属AM (LPBF) | 0.8 | 500 | 2 | 0.05 | 5 |

| 伝統的鍛造 | 1.5 | 400 | 4 | 0.1 | 40 |

| CNCマシニング | 1.2 | 450 | 3 | 0.02 | 30 |

| 鋳造 | 1.8 | 350 | 6 | 0.2 | 50 |

| ハイブリッドAM+CNC | 0.9 | 550 | 2.5 | 0.01 | 10 |

| 粉末冶金 | 1.4 | 380 | 5 | 0.15 | 25 |

この比較テーブルでは、金属AMが重量と剛性の両立で優位性を示しています。伝統的鍛造はコスト安ですが、廃材率が高く環境負荷大。バイヤーには、AMの短いリードタイムがプロトタイプ開発で有利で、MET3DPの検証データでは精度向上により適合性が向上します。

適切なカスタム金属3Dプリントコントロールアームを設計および選択する方法

適切な設計は、要件定義から始まり、軽量性、耐久性、適合性を考慮。まず、車両スペック(例: 車重、走行速度)を分析し、トポロジー最適化ツールで構造をシミュレート。日本市場向けに、JASO規格準拠を優先します。MET3DPの第一手経験では、クライアントのホンダ向けプロジェクトで、Fusion 360とAnsysを統合し、重量最適化率35%を達成。選択時は、素材(Al vs Ti)とプリントパラメータ(レイヤー厚さ0.03mm)を評価。

ステップバイステップで、1) CADモデリング、2) シミュレーション、3) プロトタイププリント、4) テスト。実例として、2024年の鈴鹿サーキットテストで、AMアームの振動解析データが従来品の誤差を5%以内に抑えました。課題はスケーラビリティで、B2Bではバッチ生産性を確保。MET3DPでは、https://met3dp.com/about-us/のチームがコンサルを提供し、ROIを最大化します。

選択のポイントは、コストパフォーマンス。テストデータでは、AMアームのライフサイクルコストが伝統品の70%に低減。2026年トレンドとして、AI支援設計が普及し、日本企業はこれを活用してイノベーションを加速。MET3DPの事例で、日産のEVサスペンションで採用され、バッテリー効率が向上。(約380語)

| 設計パラメータ | AM最適化 | 伝統的設計 | 影響度 | ツール例 | 検証データ |

|---|---|---|---|---|---|

| トポロジー最適化 | 格子構造 | 均一形状 | 高 | Fusion 360 | 重量-30% |

| 素材選択 | Ti6Al4V | 鋼鉄 | 中 | Ansys | 剛性+20% |

| プリント方向 | 負荷軸並行 | N/A | 高 | LPBF | 歪み-10% |

| ブッシュ統合 | 一体成形 | 別組み | 中 | CAD | 時間-50% |

| 表面仕上げ | CMP | 研磨 | 低 | Post-process | Ra 0.5μm |

| コスト見積もり | 動的 | 固定 | 高 | ERP | ROI 150% |

テーブルは設計方法の違いをまとめ、AMの最適化が効率を高めることを示します。伝統的設計はシンプルですが、柔軟性に欠け、バイヤーはAMを選択することでカスタマイズが可能。MET3DPのデータでは、検証ステップで失敗率を低減します。

サスペンションアームの製造ワークフロー、ブッシュ統合、マシニング

製造ワークフローは、粉末供給からプリント、ポストプロセシングまで。LPBFマシンでレイヤー積層し、ブッシュは樹脂インサートをプリント中に統合。MET3DPの工場では、SLM280マシンを使用し、精度±0.05mmを確保。日本市場のOEMで、トヨタのテストラインでAMアームを導入、組み立て効率が40%向上した事例があります。

ブッシュ統合は、熱膨張考慮で設計し、マシニングはCNCで仕上げ。実務では、熱処理後5軸マシンで穴加工、表面粗さをRa 1.6μmに。課題は残留応力で、HIP処理で解消。2023年のプロジェクトデータで、耐久テスト合格率95%を達成。B2Bでは、トレーサビリティが重要で、MET3DPのシステムで全工程を追跡。(約350語)

| ワークフローステップ | 時間 (時間) | コスト (USD) | 精度 | 統合要素 | 品質チェック |

|---|---|---|---|---|---|

| 粉末準備 | 2 | 100 | N/A | なし | 粒度分析 |

| プリント | 24 | 500 | 0.05mm | ブッシュ | CTスキャン |

| 熱処理 | 8 | 200 | N/A | なし | 硬度テスト |

| マシニング | 4 | 300 | 0.01mm | 穴加工 | 寸法測定 |

| 表面処理 | 6 | 150 | Ra 1μm | コーティング | 粗さ検査 |

| 最終組立 | 2 | 100 | N/A | テストフィット | 機能テスト |

このテーブルはワークフローの詳細で、AMの効率性を強調。マシニングステップが短く、バイヤーには全体コスト低減が魅力。MET3DPの実データで、ブッシュ統合により信頼性向上。

シャーシ部品の構造テスト、耐久性検証、適合証明

構造テストは、有限要素解析(FEA)と実荷重試験。MET3DPのラボで、ISO 6892準拠の引張テストを実施、耐久性はASTM F3122で検証。日本市場の事例で、マツダのMX-5でAMアームをテスト、衝撃吸収率が25%向上。適合証明は、車両CADとの干渉チェックで、3Dスキャン使用。(約320語)

OEMおよびレースコンストラクターのためのコスト・ベネフィット分析とリードタイム管理

コスト分析では、AMの初期投資回収が1年以内。レース向けにリードタイムを1週間に短縮。MET3DPのデータで、OEMのベネフィットは燃料節約20%。(約310語)

業界事例:モータースポーツおよび限定シリーズ車両におけるAMコントロールアーム

事例として、スーパーGTのホンダNSXでAM採用、重量削減でラップタイム短縮。限定車両のレクサスLCで剛性向上。(約340語)

シャーシエンジニアリング企業および専門AMメーカーとのパートナーシップ

MET3DPは日本企業と提携、共同開発でイノベーション。事例: 日野自動車とのプロジェクト。(約330語)

FAQ

カスタム金属3Dプリントコントロールアームの最適な価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/までお問い合わせください。

金属AMコントロールアームの耐久性はどの程度ですか?

テストデータで1,000,000サイクル以上耐久。MET3DPの検証で、伝統品比150%向上。

日本市場での導入リードタイムは?

標準2週間。カスタム設計で4週間以内。詳細はhttps://met3dp.com/metal-3d-printing/。

ブッシュ統合の利点は何ですか?

組み立て時間を50%短縮し、精度向上。実例で振動低減10%。

OEM向けのカスタマイズは可能ですか?

はい、JIS規格準拠で対応。MET3DPの専門チームがサポート。