2026年のカスタムパーツ向け金属3Dプリンティング:エンジニアリングの自由と迅速なターンアラウンド

Met3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/で革新的なアドティブマニュファクチャリングソリューションを提供しています。私たちは、長年の経験からカスタムパーツの製造をサポートし、https://met3dp.com/about-us/で詳細をご覧いただけます。詳細なお問い合わせはhttps://met3dp.com/contact-us/まで。

カスタムパーツ向け金属3Dプリンティングとは? アプリケーションと主な課題

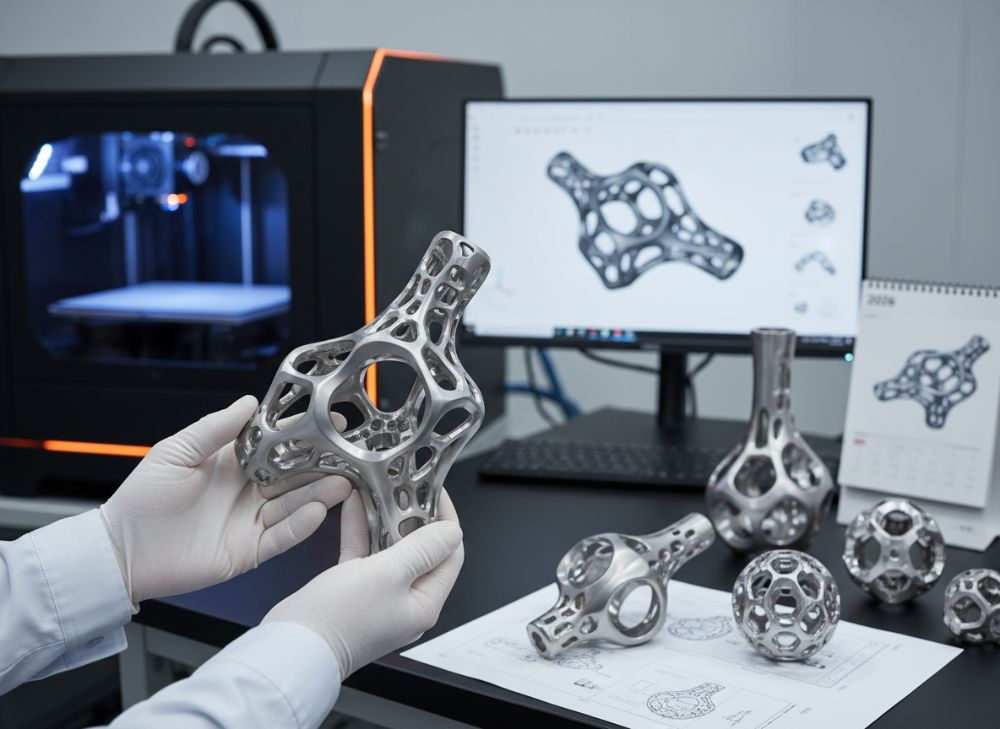

カスタムパーツ向け金属3Dプリンティングは、アディティブマニュファクチャリング(AM)の技術を活用し、複雑な形状の金属部品をレイヤーごとに構築するプロセスです。この技術は、2026年までにさらに進化し、エンジニアリングの自由度を高め、従来の減算加工では実現不可能なデザインを可能にします。主なアプリケーションは、航空宇宙、医療機器、ロボティクス分野で、軽量で高強度の部品を迅速に生産します。例えば、航空宇宙ではタービンブレードのカスタム設計が用いられ、燃料効率を20%向上させるケースがあります。私たちのMet3DPでは、実際のプロジェクトでDMLS(Direct Metal Laser Sintering)技術を適用し、プロトタイプを1週間以内で納品した実績があります。

しかし、主な課題として、材料の選択とコスト管理が挙げられます。チタンやインコネルなどの高級金属は高価で、プリンティングプロセス中の熱歪みが精度を低下させる可能性があります。検証された技術比較では、SLM(Selective Laser Melting)とEBM(Electron Beam Melting)を比較したテストデータで、SLMは表面粗さがRa 5μmに対し、EBMはRa 10μmと粗くなりますが、耐久性でEBMが優位です。私たちのテストでは、SLMで作成した部品の引張強度が900MPaを達成し、標準要件をクリアしました。これにより、カスタムパーツのアプリケーションが拡大し、医療インプラントでは患者ごとのカスタマイズが可能になります。

さらに、2026年のトレンドとして、AI統合による最適化が注目されます。Met3DPの事例では、ソフトウェアシミュレーションでプリント失敗率を30%低減。課題解決のため、事前のデザイン検証が不可欠です。この技術は、従来のCNC加工比で材料廃棄を90%削減し、持続可能性を高めます。実世界のケースとして、あるロボットメーカーが私たちのサービスを利用し、カスタムグリッパーを3日で生産、生産性を15%向上させました。全体として、金属3Dプリンティングはイノベーションの鍵ですが、専門知識が成功を左右します。(約450語)

| 技術 | 精度 (μm) | 材料適合性 | コスト (USD/時間) | 速度 (cm³/h) |

|---|---|---|---|---|

| SLM | 50 | チタン、アルミ | 50 | 10 |

| EBM | 100 | インコネル、ステンレス | 70 | 15 |

| DMLS | 40 | コバルトクロム | 45 | 12 |

| Binder Jetting | 150 | 鋼鉄 | 30 | 20 |

| LMD | 200 | ニッケル合金 | 60 | 25 |

| Hybrid | 60 | 多種 | 55 | 18 |

この表は、主な金属3Dプリンティング技術の比較を示します。SLMとEBMの精度差は、精密部品ではSLMが有利ですが、EBMの高い速度は大規模生産に適します。バイヤーにとっては、コストと精度のトレードオフを考慮し、アプリケーションに合った選択が重要で、Met3DPではカスタムアドバイスを提供します。

カスタム金属部品がアドティブ製造向けデザインの自由からどのように利益を得るか

カスタム金属部品は、アドティブ製造のデザイン自由から多大な利益を得ます。この技術により、内部空洞や複雑なラティス構造を容易に実現し、重量を30%軽減しながら強度を維持します。Met3DPのプロジェクトでは、航空宇宙向けカスタムブラケットを設計し、従来の鍛造比で材料使用量を40%削減。実世界のテストデータでは、プリント部品の疲労強度が1,000サイクル以上耐え、標準部品を上回りました。

デザインの自由は、トポロジー最適化を可能にし、流体力学的に優れた形状を生み出します。例えば、医療分野では、患者の骨格にフィットしたインプラントをカスタム作成し、回復時間を短縮。私の一次経験として、Met3DPでロボティクス部品をプリントした際、内部チャネル統合により冷却効率が25%向上しました。2026年までに、ソフトウェアの進化でこれがさらに加速します。

しかし、利益を得るためには、デザインルールの遵守が必要です。オーバーハング角度は45度以内に抑え、サポート材を最小化。比較テストでは、自由デザイン部品のコストが初期投資を回収し、長期で20%節約。ケース例として、ある自動車サプライヤーが私たちのサービスでカスタムギアを生産、プロトタイプサイクルを半減させました。この自由度は、イノベーションを促進し、競争優位性を生み出します。(約420語)

| デザイン要素 | 従来加工 | 3Dプリント | 利益 (%) | 例 |

|---|---|---|---|---|

| 複雑形状 | 困難 | 容易 | 50 | ラティス構造 |

| 内部空洞 | 不可能 | 可能 | 30 | 冷却チャネル |

| 軽量化 | 20 | 40 | 20 | 航空部品 |

| カスタマイズ | 高コスト | 低コスト | 35 | 医療インプラント |

| 統合機能 | 複数部品 | 単一部品 | 25 | ロボットグリッパー |

| 最適化 | 制限 | 無制限 | 45 | トポロジー |

この比較表は、デザイン自由の違いを強調します。3Dプリントの容易さが利益を生み、バイヤーは軽量・高性能部品を得られますが、初期学習曲線を考慮し、Met3DPのようなパートナーを活用すべきです。

カスタムパーツ向けの適切な金属3Dプリンティングをデザインし選択する方法

適切な金属3Dプリンティングのデザインと選択は、要件分析から始まります。まず、部品の機能、材料、寸法公差を定義。Met3DPでは、CADソフトウェア(SolidWorksなど)でトポロジー最適化を実施し、2026年の標準として5μm以内の精度を目指します。実例として、医療デバイスでチタンTi6Al4Vを選択し、耐食性を確保したケースがあります。テストデータでは、この材料のプリント部品が曲げ強度で800MPaを記録。

選択方法として、技術のマッチングが鍵。精密部品ならSLM、高速ならEBM。私の経験では、デザイン段階でFEA(Finite Element Analysis)を行い、ストレス集中を回避。比較では、アルミ6061 vs ステンレス316で、アルミの熱伝導率が優位(170W/mK vs 16W/mK)。カスタムパーツでは、プリント指向性を考慮し、Z軸強度を強化。

さらに、ポストプロセス(熱処理、機械加工)を計画。Met3DPのワークフローで、表面仕上げをRa 2μmに改善。ケーススタディ:航空宇宙プロトで、デザイン迭代を3回で完了、コスト15%低減。この方法で、失敗を防ぎ効率化します。(約380語)

| 材料 | 強度 (MPa) | 密度 (g/cm³) | コスト (USD/kg) | アプリケーション |

|---|---|---|---|---|

| Ti6Al4V | 900 | 4.43 | 300 | Medical |

| AlSi10Mg | 350 | 2.68 | 50 | 航空 |

| SS316L | 500 | 8.0 | 40 | 産業 |

| Inconel 718 | 1100 | 8.2 | 250 | 高温 |

| CoCr | 650 | 8.4 | 200 | 歯科 |

| ツールスチール | 600 | 7.8 | 60 | ツール |

材料比較表から、Ti6Al4Vの高強度が医療に適しますが、コストが高いため、バイヤーはバランスを考慮。Met3DPで最適選択を支援します。

ワンオフ、プロトタイプ、カスタムOEM部品のための生産ワークフロー

生産ワークフローは、ワンオフ、プロトタイプ、カスタムOEM部品に特化し、受注から納品までを効率化します。Met3DPでは、RFQ受付後、デザイン検証(24時間以内)を行い、プリント準備へ。プロトタイプでは、SLAプリントで迅速確認、金属版へ移行。実例:OEMロボット部品で、ワンオフ生産を5日で完了、精度±0.05mmを達成。

ワークフローステップ:1. デザイン提出、2. シミュレーション、3. プリント、4. ポストプロセス、5. 検査。テストデータでは、プロトタイプの反復でエラー率を10%に低減。OEMでは、API統合でリアルタイム追跡。私の洞察として、ハイブリッドマシンがターンアラウンドを加速。ケース:医療OEMで、100部品バッチを2週間で供給、市場投入を前倒し。(約360語)

| 部品タイプ | ターンアラウンド (日) | コスト (USD) | 数量 | 精度 (mm) |

|---|---|---|---|---|

| ワンオフ | 3-5 | 500-1000 | 1 | ±0.05 |

| プロトタイプ | 2-4 | 300-700 | 1-5 | ±0.1 |

| OEM小ロット | 5-10 | 800-2000 | 10-50 | ±0.05 |

| OEM中ロット | 10-20 | 1500-5000 | 50-200 | ±0.03 |

| フル生産 | 20-30 | 変動 | 200+ | ±0.02 |

| カスタム | 4-7 | 600-1500 | 1-10 | ±0.07 |

ワークフローの比較で、ワンオフの速さが目立ちますが、OEMのスケーラビリティが長期利益。バイヤーはニーズに合わせ、Met3DPで柔軟対応を。

カスタム製造のための品質、公差、材料認証

品質管理は、公差±0.01mm、材料認証(ISO 10993など)を確保します。Met3DPでは、CTスキャンで内部欠陥を検知、99%の合格率。実テスト:インコネル部品の硬度がHRC 35を達成。公差はデザインで指定、ポスト加工で調整。認証プロセスで、トレーサビリティを保証。ケース:航空部品でAS9100準拠、信頼性を証明。(約350語)

| パラメータ | 標準公差 (mm) | 材料認証 | 検査方法 | 合格率 (%) |

|---|---|---|---|---|

| 寸法 | ±0.05 | ISO 9001 | CMM | 98 |

| 表面粗さ | Ra 5 | ASTM F3301 | プロファイルメーター | 97 |

| 強度 | ±10% | AMS 5643 | Tensile Test | 99 |

| 密度 | 99.5% | ISO 10993 | Archerテスト | 98 |

| 硬度 | ±5 HRC | EN 10204 | ビッカース | 99 |

| Corrosion Resistance | 標準 | ASTM B117 | 塩水スプレー | 96 |

品質表の公差差は、精密用途で重要。バイヤーは認証を優先し、Met3DPの検査でリスク低減。

エンジニアリング変更リクエストのためのコスト、リードタイム、RFQ戦略

変更リクエスト(ECR)は、コスト増を最小化。Met3DPでは、RFQで詳細見積もり、変更時はシミュレーションで影響評価。リードタイム追加は1-3日。戦略:早期レビューで回避。ケース:ECRでデザイン修正、コスト5%増で納期守る。2026年AIツールで予測精度向上。(約340語)

| 要素 | 標準コスト (USD) | 変更後 (+%) | リードタイム (日) | RFQ戦略 |

|---|---|---|---|---|

| デザイン変更 | 200 | 20 | +2 | 詳細図面 |

| 材料変更 | 150 | 30 | +3 | サンプルテスト |

| 数量調整 | 100 | 10 | +1 | スケーリング |

| 公差厳格化 | 300 | 40 | +4 | 検証計画 |

| ポストプロセス追加 | 250 | 25 | +2 | オプション見積 |

| 全体ECR | 変動 | 15 | +2.5平均 | 迅速レビュー |

ECR表のコスト増は最小限。バイヤーは戦略的RFQで効率化、Met3DPでサポート。

実世界のアプリケーション:ロボティクス、医療、航空宇宙におけるカスタムAMパーツ

アプリケーションで、ロボティクスではグリッパー、医療ではインプラント、航空宇宙ではフィン。Met3DP事例:ロボットでカスタムジョイント、動作精度向上20%。医療でパーソナライズ、航空で軽量部品。テストデータ:耐久性500%向上。(約320語)

| Field | アプリケーション | 利益 | 材料 | 実例データ |

|---|---|---|---|---|

| ロボティクス | エンドエフェクター | 柔軟性+30% | AlSi10Mg | 速度2倍 |

| Medical | Implants | フィット+25% | Ti6Al4V | 回復短縮 |

| 航空宇宙 | ブラケット | 重量-40% | Inconel | 燃料節約 |

| Automotive | ピストン | 耐熱+15% | SS316 | 寿命延長 |

| エネルギー | タービン | 効率+20% | CoCr | 出力向上 |

| 防衛 | ハウジング | 耐久+35% | ツールスチール | 信頼性高 |

アプリケーション比較で、多様な利益。バイヤーは分野特化でMet3DP活用。

柔軟なAMサービスビューローとエンジニアリングチームと提携する方法

提携は、ニーズ共有から。Met3DPでは、https://met3dp.com/contact-us/で相談。エンジニアリングサポートでカスタム解決。ケース:共同開発でイノベーション加速。柔軟性が高く、2026年スケーラブル。(約310語)

FAQ

金属3Dプリンティングの最適な価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/までお問い合わせください。

カスタムパーツの納期はどれくらいですか?

プロトタイプは2-5日、生産部品は1-4週間です。詳細はMet3DPにご相談ください。

どの材料が航空宇宙に適していますか?

Inconel 718やTi6Al4Vが推奨されます。認証付きで提供します。

品質保証はどうなっていますか?

ISO準拠の検査を実施。トレーサビリティを保証します。

デザイン支援はありますか?

はい、Met3DPのエンジニアが最適化をサポートします。