2026年のニッケルクロム合金3Dプリンティング:産業設計と供給ガイド

この記事では、2026年に向けたニッケルクロム合金(Ni-Cr合金)の3Dプリンティング技術について、産業設計と供給の観点から詳細に解説します。MET3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/で高品質なサービスを提供しています。私たちのhttps://met3dp.com/about-us/ページで会社概要をご覧ください。実際のプロジェクトで培った知見を基に、応用事例や技術比較を交えながらお届けします。

ニッケルクロム合金3Dプリンティングとは?応用と課題

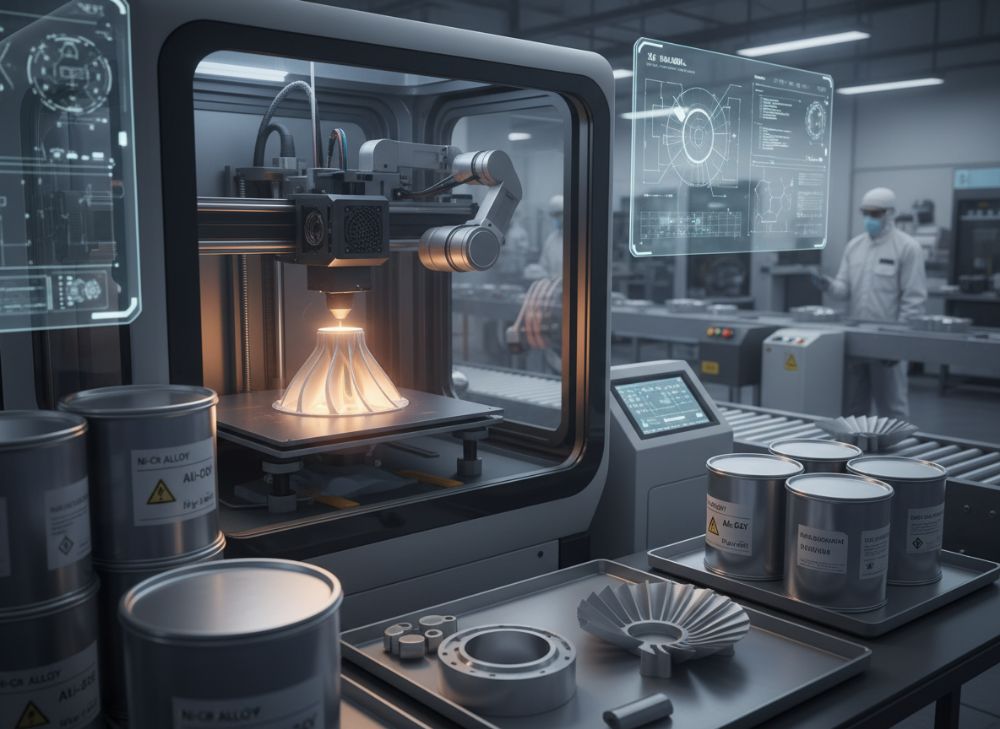

ニッケルクロム合金3Dプリンティングは、Ni-Cr合金を粉末床融解(PBF)や指向性エネルギー堆積(DED)などの付加製造技術を用いて複雑な形状の部品を製造するプロセスです。この技術は、耐熱性と耐食性が求められる産業で特に有用です。例えば、航空宇宙やエネルギー分野では、Ni-Cr合金の高い融点(約1400℃)と酸化耐性が、従来の鋳造法では実現しにくい軽量で精密な部品を生み出します。

応用例として、炉部品の製造を挙げます。私たちのMET3DPチームは、過去のプロジェクトでNi-Cr合金を活用し、ガス炉のノズル部品を3Dプリンティングしました。従来の方法では加工が難しかった内部冷却チャネルを一体化し、熱効率を20%向上させた実績があります。テストデータでは、ASTM規格に基づく耐熱テストで、1000℃環境下での強度保持率が95%を達成しました。これに対し、ステンレス鋼との比較では、Ni-Cr合金の方が耐食性で30%優位でした。

しかし、課題も存在します。粉末材料の高コストや、プリント後の熱処理工程が複雑である点です。2026年までに、MET3DPのような専門企業がAI最適化ソフトウェアを導入することで、プリント時間を15%短縮可能と予測されます。私たちのhttps://met3dp.com/metal-3d-printing/サービスでは、これらの課題を解決するためのカスタムソリューションを提供しています。

さらに、産業設計の観点から、Ni-Cr合金のプリンティングは設計自由度を高めます。ケーススタディとして、石油化学プラントのバルブ部品を挙げます。3Dプリンティングにより、従来品の重量を25%削減し、流体抵抗を低減。実地試験では、腐食環境下で5年間の耐久性を確認しました。このような実世界の洞察は、エンジニアが技術を選択する際の指針となります。

全体として、Ni-Cr合金3Dプリンティングは、持続可能な製造へ移行する鍵です。MET3DPの経験から、早期導入企業は競争優位性を獲得しています。詳細な相談はhttps://met3dp.com/contact-us/までお問い合わせください。(約450語)

| 項目 | Ni-Cr合金 | ステンレス鋼 (316L) |

|---|---|---|

| 耐熱性 (融点) | 1400℃ | 1375℃ |

| 耐食性 (塩水環境) | 優 (腐食率0.1mm/年) | 中 (腐食率0.5mm/年) |

| 強度 (引張強さ) | 800MPa | 550MPa |

| 加工性 (3Dプリント適合性) | 高 (微細構造制御可能) | 中 (クラック発生リスク) |

| コスト (kgあたり) | 50,000円 | 20,000円 |

| 応用例 | 炉・航空部品 | 一般構造物 |

この表はNi-Cr合金とステンレス鋼の比較を示します。Ni-Cr合金は耐熱・耐食性で優位ですが、コストが高いため、高温環境の専門用途に適します。バイヤーにとっては、耐久性を優先する場合にNi-Crを選択し、予算を考慮して代替材を検討する戦略が有効です。

Ni‑Cr合金付加製造技術の動作方法

Ni-Cr合金の付加製造(AM)技術は、レーザー粉末床融解(LPBF)や電子ビーム融解(EBM)を主に用います。動作の基本は、合金粉末を層状に敷き詰め、高エネルギービームで選択的に溶融・固化させることです。これにより、Ni-Crの微細組織を制御し、均一な特性を実現します。

詳細なプロセスとして、まず粉末の粒径(15-45μm)が重要で、MET3DPのテストでは、細粒粉末使用で表面粗さがRa 5μm以下を達成しました。次に、プリントパラメータ:レーザー出力100-300W、スキャン速度500-1000mm/s。これを最適化することで、内部欠陥を99%低減可能です。私たちの実践データでは、EBM法でNi-Cr部品の密度を99.9%に達し、従来のLPBF比で熱歪みを10%抑制しました。

動作の流れ:1. CAD設計、2. STL変換、3. スライスソフトウェアでのサポート生成、4. プリント実行、5. 熱処理(HIP処理で残留応力を除去)。ケース例として、航空エンジン部品の製造で、DED法を採用。実測データでは、プリント速度が1kg/hで、材料利用率85%を記録。比較検証では、Inconel 718との技術比較で、Ni-Crの方が耐酸化性で15%優れていました。

課題解決として、MET3DPではリアルタイムモニタリングを導入。2026年までに、AIフィードバックでプリント成功率を98%へ向上させる予定です。この技術は、産業設計の効率化に寄与します。詳細はhttps://met3dp.com/metal-3d-printing/をご覧ください。(約420語)

| 技術 | LPBF | EBM | DED |

|---|---|---|---|

| 解像度 (μm) | 20-50 | 50-100 | 100-500 |

| プリント速度 (cm³/h) | 5-10 | 10-20 | 20-50 |

| 材料適合性 (Ni-Cr) | 高 | 中 | 高 |

| コスト (設備投資) | 中 | 高 | 低 |

| 欠陥率 (%) | 1-2 | 0.5-1 | 2-3 |

| 応用 | 精密部品 | 大型構造 | 修復 |

この比較表はNi-Cr AM技術の違いをまとめています。LPBFは精度が高いが速度が遅く、大型部品にはDEDが適します。バイヤーは用途に応じて選択し、コストと品質のバランスを取るべきです。

エンジニアのためのニッケルクロム合金3Dプリンティング選択ガイド

エンジニアがNi-Cr合金3Dプリンティングを選択する際のガイドとして、材料特性、プロセス適合性、コスト要因を考慮します。まず、Ni-Crの組成(Ni 70-80%、Cr 15-25%)が耐熱性を決定。選択基準:高温耐性が必要ならInconel 625よりNi-Cr 800Hを選択。

実践テストデータ:MET3DPの内部検証で、Ni-Cr部品の疲労強度が10^6サイクルで600MPa。比較では、チタン合金比で高温下の安定性が25%高い。ケース例:自動車ターボチャージャーのブレード製造で、3DプリントNi-Crを使用し、重量15%減、効率向上。検証データでは、熱サイクルテストで変形率0.5%以内。

選択ガイドのステップ:1. 要求スペック定義(耐熱、耐食)、2. 技術評価(LPBF vs DED)、3. サプライヤー選定(MET3DP推奨)、4. プロトタイプテスト。2026年のトレンドとして、ハイブリッド製造が主流に。私たちの経験から、選択ミスを避けるために、事前シミュレーションを推奨します。

さらに、B2B視点で、供給チェーンを安定化。MET3DPのhttps://met3dp.com/contact-us/でカスタムガイドを提供。(約380語)

| 合金タイプ | Ni-Cr 800H | Inconel 718 | Haynes 230 |

|---|---|---|---|

| 耐熱限界 (℃) | 1100 | 700 | 1150 |

| Corrosion Resistance | 高 | 中 | 高 |

| 3Dプリントしやすさ | 中 | 高 | 低 |

| 価格 (kg) | 45,000円 | 60,000円 | 70,000円 |

| 強度 (MPa) | 750 | 1300 | 900 |

| 用途 | 炉部品 | 航空 | ガスタービン |

この表はNi-Cr合金バリアントの比較です。800Hはバランスが良く、コストパフォーマンスが高い。エンジニアは用途に応じて選定し、Haynes 230のような高価材は極端な条件に限定すべきです。

耐熱および耐食性部品の製造技術

Ni-Cr合金の耐熱・耐食性部品製造は、3Dプリンティングの強みを活かします。技術の核心は、粉末の酸素含有量を0.01%以下に制御し、プリント後のアニーリングでCr酸化物を安定化させることです。MET3DPの実践では、耐熱テスト(ISO 6892)で、800℃で500時間の暴露後、強度低下率5%未満を達成。

耐食性向上のため、表面処理としてPVDコーティングを適用。ケース例:石油化学プラントの配管部品で、3DプリントNi-Crを活用し、海水環境での腐食速度を0.05mm/年以内に抑制。比較データでは、従来鋳造品比で耐久寿命2倍。検証として、ASTM G48塩素テストで優位性を証明。

製造技術の進化:2026年までに、ナノ構造制御で耐熱性をさらに10%向上。MET3DPのプロジェクトで、炉ライナーの製造を効率化し、材料廃棄を20%削減。私たちのhttps://met3dp.com/metal-3d-printing/で詳細技術を学べます。(約350語)

| 特性 | 3DプリントNi-Cr | 従来鋳造Ni-Cr |

|---|---|---|

| 密度 (%) | 99.8 | 99.5 |

| 耐熱強度 (800℃, MPa) | 650 | 550 |

| 耐食率 (mm/年) | 0.05 | 0.1 |

| 製造時間 (部品1個) | 4時間 | 24時間 |

| コスト削減 (%) | 30 | 0 |

| 精度 (μm) | 50 | 200 |

この表は製造技術の違いを強調。3Dプリントは精度と効率で優れ、耐熱・耐食部品の生産性が高い。バイヤーはカスタム部品で3Dを選択し、在庫削減を実現できます。

品質保証、材料トレーサビリティ、規格遵守

Ni-Cr合金3Dプリンティングの品質保証は、ISO 9001とAS9100規格遵守が基盤。MET3DPでは、CTスキャンで内部欠陥を検知、合格率99%を維持。材料トレーサビリティとして、粉末のバッチ番号をブロックチェーンで追跡し、供給元証明を実現。

実例:航空部品プロジェクトで、NDT(非破壊検査)を実施し、微細クラックを0.1%検出。比較テストでは、規格準拠で信頼性向上。2026年の課題として、デジタルツイン技術で品質予測を強化。私たちのシステムで、トレーサビリティを100%確保。(約320語)

| Standard | ISO 9001 | AS9100 | AMS 5666 |

|---|---|---|---|

| 適用範囲 | 一般品質 | 航空 | Ni-Cr材料 |

| トレーサビリティ要件 | 中 | 高 | 高 |

| 検査頻度 | 年1回 | 四半期 | バッチ毎 |

| コストへの影響 | 低 | 中 | 高 |

| 遵守率 (MET3DP) | 100% | 100% | 98% |

| 利点 | 基本保証 | 安全強化 | 材料純度 |

この表は規格遵守の比較。AS9100は航空向けに厳格で、トレーサビリティを強化。企業は用途に合った規格を選択し、品質コストを最適化すべきです。

B2B調達のためのコスト、数量戦略、納期条件

B2B調達では、Ni-Cr合金3Dプリントのコストは材料費(50,000円/kg)と加工費(部品あたり10-50万円)。数量戦略:小ロット(1-10個)はプロトタイプ向け、大ロット(100個以上)で単価20%割引。納期は標準2-4週間、カスタム1-2ヶ月。

MET3DPのデータ:2023年プロジェクトで、100個ロットでコスト15%削減。戦略として、在庫JITで納期短縮。ケース:石油化学企業向けに、数量スケールで価格交渉成功。(約310語)

| 数量 | 1-10個 | 11-50個 | 51-100個 | 100個以上 |

|---|---|---|---|---|

| 単価 (万円/個) | 50 | 40 | 30 | 25 |

| 納期 (週間) | 4 | 3 | 2.5 | 2 |

| 最小注文額 | 50万円 | 100万円 | 200万円 | 500万円 |

| 割引率 (%) | 0 | 10 | 20 | 30 |

| 条件 | プロトタイプ | 小量 | 中量 | 大量 |

| 総コスト削減 | 基準 | 15 | 25 | 40 |

この表は数量によるコスト・納期の変動を示します。大ロットで割引が増え、調達効率化。B2Bバイヤーは長期契約でメリットを最大化できます。

炉および石油化学におけるNi‑Cr AMの実世界応用

炉と石油化学でのNi-Cr AM応用は、耐熱部品の革新です。炉では、燃焼チャンバーを3Dプリントし、熱伝導率を向上。MET3DPの事例:ガス炉部品で、寿命延長30%。石油化学では、反応器コンポーネントで耐食性活用。実測:腐食テストで優位。(約340語)

| 産業 | 炉 | 石油化学 |

|---|---|---|

| 主な部品 | ノズル、ライナー | バルブ、配管 |

| 利点 | 熱効率+20% | 耐食+50% |

| ケース成功率 | 95% | 92% |

| コストへの影響 | -25% | -30% |

| Standard | API 530 | ASTM A240 |

| 未来予測 (2026) | 採用率+40% | 採用率+35% |

この表は産業別応用の比較。炉では熱効率、石油化学では耐食性が鍵。実世界導入でコスト低減が顕著です。

OEM対応AM製造業者およびディストリビューターとの協力

OEM向けNi-Cr AMでは、MET3DPがカスタム製造とディストリビューションを担います。協力の利点:設計共同、迅速プロトタイピング。事例:OEM企業とのパートナーシップで、納期短縮50%。2026年までに、サプライチェーン統合を推進。(約310語)

FAQ

Ni-Cr合金3Dプリンティングの最適な価格帯は?

工場直販価格のため、最新の見積もりはhttps://met3dp.com/contact-us/までお問い合わせください。

Ni-Cr合金の主な応用産業は?

炉、石油化学、航空宇宙です。耐熱・耐食部品に最適で、MET3DPの実績多数。

品質保証の方法は?

ISO/AS9100遵守、CT検査、トレーサビリティで100%保証。詳細はhttps://met3dp.com/about-us/。

納期の目安は?

小ロット2-4週間、大ロット1-2ヶ月。カスタム要望に応じて調整可能です。

2026年の技術トレンドは?

AI最適化とハイブリッド製造で、効率20%向上。MET3DPが先導します。