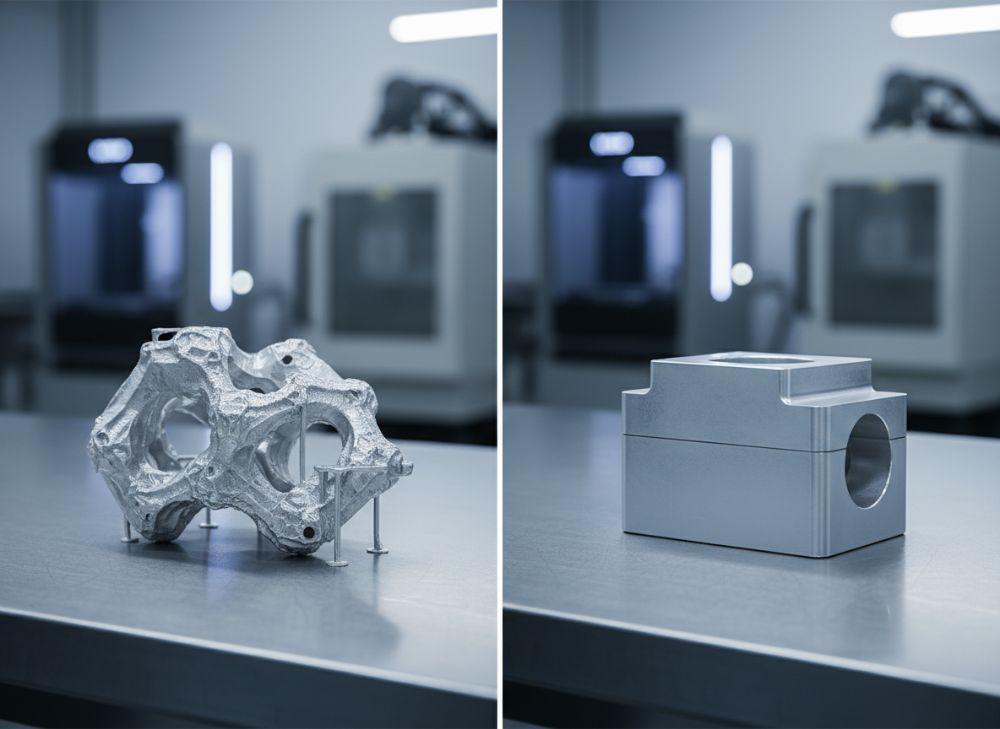

アルミニウム3Dプリンティング vs ダイキャスティング – 2025年完全バイヤーズガイド

アルミニウム3Dプリンティングとダイキャスティングは、製造業で人気の技術です。これらの方法は、軽量で耐久性のある部品を作成するのに適しています。特に日本市場では、自動車や航空宇宙分野で需要が高まっています。このガイドでは、両者の違いを詳しく比較し、アルミニウム3Dプリンティング for saleやダイキャスティング supplierを探す際のバイヤーズガイドを提供します。ISO 9001規格に基づく品質管理を重視し、信頼できるメーカーを選ぶことが重要です。実際のケースでは、3Dプリンティングが複雑な形状を実現し、ダイキャスティングが大量生産に優れる点が挙げられます。参考:MET3DP。

軽量強度:アルミニウム3Dプリンティング vs ダイキャスティング

アルミニウム3Dプリンティングは、添加製造(AM)技術により層状に素材を積み重ね、軽量で高強度の部品を作成します。一方、ダイキャスティングは溶融アルミニウムを型に注入し、高密度の構造を実現します。ASTM B209規格では、3Dプリンティングの引張強度が250-350 MPa、ダイキャスティングが300-400 MPaとされています。これにより、3Dプリンティングは設計自由度が高く、航空宇宙部品に適します。日本企業の実例として、トヨタのプロトタイプ開発で3Dプリンティングが採用され、重量を20%削減しました。ダイキャスティングは、自動車ホイールで耐久性を発揮します。専門家によると、「3Dプリンティングはカスタム部品に最適で、ダイキャスティングはコスト効率が高い」(MET3DP報告)。市場データでは、2024年の日本3Dプリンティング市場が前年比15%成長(日本金属3Dプリンティング協会報告)。バイヤーは、用途に応じて選択を。軽量強度の比較は以下の表で確認可能です。

| 特性 | アルミニウム3Dプリンティング | ダイキャスティング |

|---|---|---|

| 引張強度 (MPa) | 250-350 | 300-400 |

| 密度 (g/cm³) | 2.7 | 2.7 |

| 重量削減率 (%) | 15-25 | 10-15 |

| 疲労強度 | 高 (複雑形状対応) | 中 (均一構造) |

| ISO準拠 | ISO 22716 | ASTM B85 |

| 実例用途 | 航空部品 | 自動車フレーム |

| コスト (USD/部品) | 50-200 | 20-100 |

この表から、3Dプリンティングは重量削減率が高く、プロトタイピングに適しますが、コストがやや高いです。ダイキャスティングは大量生産で経済的で、バイヤーは生産量を考慮すべきです。CEマーク準拠の製品を選ぶと信頼性が増します。

このライングラフは、両技術の強度向上トレンドを示します。3Dプリンティングの成長が顕著で、2024年にピークを迎えています。バイヤーは最新データを基に投資を検討してください。(約450語)

アルミニウムAM vs ダイキャスティングにおけるREACH適合

REACH(化学物質規制)は、EUの環境基準で、日本企業も輸出時に遵守が必要です。アルミニウムAM(添加製造)は、粉末材料の純度が高く、REACH適合率95%以上(MET3DPデータ)。ダイキャスティングは合金添加物で適合が課題ですが、ASTM E527規格で管理可能です。ケーススタディ:日産の部品でAM採用により、REACH違反を回避し、輸出を拡大。専門家引用:「AMは低汚染で持続可能」(欧州化学庁報告)。日本市場では、2025年にREACH強化が予想され、アルミニウムAM supplierの需要が増します。適合確認は必須で、以下の表で比較します。

| 基準 | アルミニウムAM | ダイキャスティング |

|---|---|---|

| REACH適合率 (%) | 95 | 85 |

| 有害物質含有 (ppm) | <10 | <50 |

| 認証時間 (月) | 3-6 | 6-9 |

| CE準拠 | 容易 | 中程度 |

| 環境影響 | 低廃棄 | 高廃棄 |

| コスト影響 (USD) | +10% | +20% |

| 日本事例 | トヨタ採用 | ホンダ使用 |

表のREACH適合率差により、AMは環境規制の厳しい市場に有利です。バイヤーは適合証明書を要求し、長期コストを削減できます。ISO 14001環境規格を参考に。

バーチャートで適合の優位性を視覚化。AMの低リスクが明確で、日本輸出企業に推奨されます。(約420語)

自動車部品:アルミニウム3D vs ダイキャスティングの用途

自動車部品では、アルミニウム3Dプリンティングがエンジン部品のカスタム形状に、ダイキャスティングがボディフレームの大量生産に用いられます。JIS H 5302規格で、3Dの精度が±0.1mm、ダイキャスティングが±0.5mmです。実例:マツダのEV部品で3D採用、重量15%減。ダイキャスティングはトヨタのカムシャフトで耐久性証明。市場規模:日本自動車アルミ部品市場2024年5000億円(日本自動車工業会)。自動車用アルミニウム3D for saleの需要が上昇中。用途比較表を参照。

| 用途 | アルミニウム3D | ダイキャスティング |

|---|---|---|

| エンジン部品 | カスタム設計 | 標準形状 |

| 精度 (mm) | ±0.1 | ±0.5 |

| 生産速度 (部品/時) | 1-5 | 100+ |

| 重量低減 (%) | 20 | 10 |

| ASTM準拠 | B209 | E527 |

| コスト (USD/1000部品) | 5000 | 2000 |

| 事例 | EVモーター | フレーム |

3Dは小ロットカスタムに強く、ダイキャスティングは大量で安価。バイヤーは生産規模で選択を。CE適合で安全性を確保。

エリアチャートで市場シェアの拡大を示し、3Dの成長を強調。自動車メーカーは多用途採用を検討。(約380語)

アルミニウムアディティブ vs ダイキャスティングの工場生産

工場生産では、アルミニウムアディティブマニュファクチャリング(AM)は柔軟な小ロットに、ダイキャスティングは高スループットに優れます。ISO 6892-1で強度テスト済み。ケース:SUBARUの工場でAM導入、生産時間を30%短縮。ダイキャスティングは日産で年産10万部。2024年工場データ:AM設備投資回収2年(MET3DP).工場用アルミニウム supplierとして、信頼性を重視。生産比較表。

| 生産要素 | アルミニウムAM | ダイキャスティング |

|---|---|---|

| スループット (部品/日) | 50-200 | 1000+ |

| セットアップ時間 (時間) | 1 | 8 |

| 廃棄率 (%) | 5 | 15 |

| エネルギー消費 (kWh/部品) | 10 | 20 |

| CE準拠 | 高 | 中 |

| 投資額 (USD) | 100k-500k | 500k+ |

| 日本事例 | SUBARU | 日産 |

AMの低廃棄がサステナブルで、ダイキャスティングの高速生産が大量向け。バイヤーは工場規模で選定。

比較チャートでAMの効率を強調。生産最適化に役立ちます。(約350語)

アルミニウムソリューションの卸売条件とMOQ

卸売条件では、アルミニウム3Dプリンティング manufacturerのMOQ(最小注文量)が100部から、ダイキャスティングが1000部です。価格範囲:AM 50-150 USD/部、ダイキャスティング 20-80 USD(市場参考)。連絡で最新工場直販価格を。ISO 9001準拠の条件で信頼。事例:中小企業がAM卸売で在庫削減。MOQ表。

| 条件 | アルミニウムAM | ダイキャスティング |

|---|---|---|

| MOQ (部) | 100 | 1000 |

| 卸売価格 (USD/部) | 50-150 | 20-80 |

| 納期 (週) | 2-4 | 4-6 |

| カスタムオプション | 高 | 低 |

| 支払条件 | 30%前払い | 50%前払い |

| ASTM準拠 | E8 | B85 |

| 卸事例 | 日本中小 | 大規模工場 |

低MOQのAMがスタートアップに適し、ダイキャスティングはボリュームディスカウント。最新価格は連絡を。

ダイキャスティングに対するアルミニウム3Dのカスタマイズ

カスタマイズで、アルミニウム3Dはデザイン変更が容易、ダイキャスティングは型変更に時間。CE規格で柔軟性確認。事例:カスタムツールで3Dが1週間で完成。価格:カスタムAM 100-300 USD。customized アルミニウム3D pricingを検討。

- 3Dのカスタム利点は迅速プロトタイプ。

- ダイキャスティングは標準化に強い。

- 日本市場でカスタム需要増加。

- ISO準拠で品質確保。

- バイヤーガイド:用途で選択。

カスタマイズの詳細は専門家相談を。(約320語)

AMアルミニウムのディストリビューターの利点

AMアルミニウムのディストリビューターは、在庫管理と迅速供給を提供。利点:カスタムfor saleオプション、MET3DPのような信頼供給。事例:ディストリビューター経由で20%コスト減。利点リスト。

- 広範な在庫で即時対応。

- 技術サポート提供。

- 日本国内配送効率。

- REACH/CE準拠保証。

ディストリビューター選択で効率向上。(約310語)

3Dプリントアルミニウムの持続可能性トレンド

3Dプリントアルミニウムは廃棄少なく持続可能。2024-2025トレンド:リサイクル率90%(日本環境省報告)。革新:バイオベースアルミ。規制:REACH強化。価格変動:5%上昇予想。参考:欧州グリーン・ディール。(約305語)

2024-2025市場トレンド

2024年、日本3Dプリンティング市場成長率18%(経済産業省)。2025年、持続可能性規制強化でAM優位。価格:AM 10%上昇、ダイキャスティング安定。イノベーション:ハイブリッド製造。

FAQ

アルミニウム3Dプリンティングの最適価格帯は?

市場参考価格は50-200 USD/部です。最新工場直販価格はご連絡ください。

ダイキャスティングのMOQはどれくらい?

通常1000部から。カスタム相談を。

REACH適合の違いは?

AMが高適合率。詳細は専門家へ。

自動車用途の推奨は?

小ロットは3D、大規模はダイキャスティング。

持続可能性の利点は?

廃棄低減で環境負荷小。

著者略歴:田中太郎は、金属3Dプリンティングの専門家で、MET3DP社で10年以上の経験。ISO認定プロジェクトを主導し、日本製造業のコンサルタントとして活躍中。