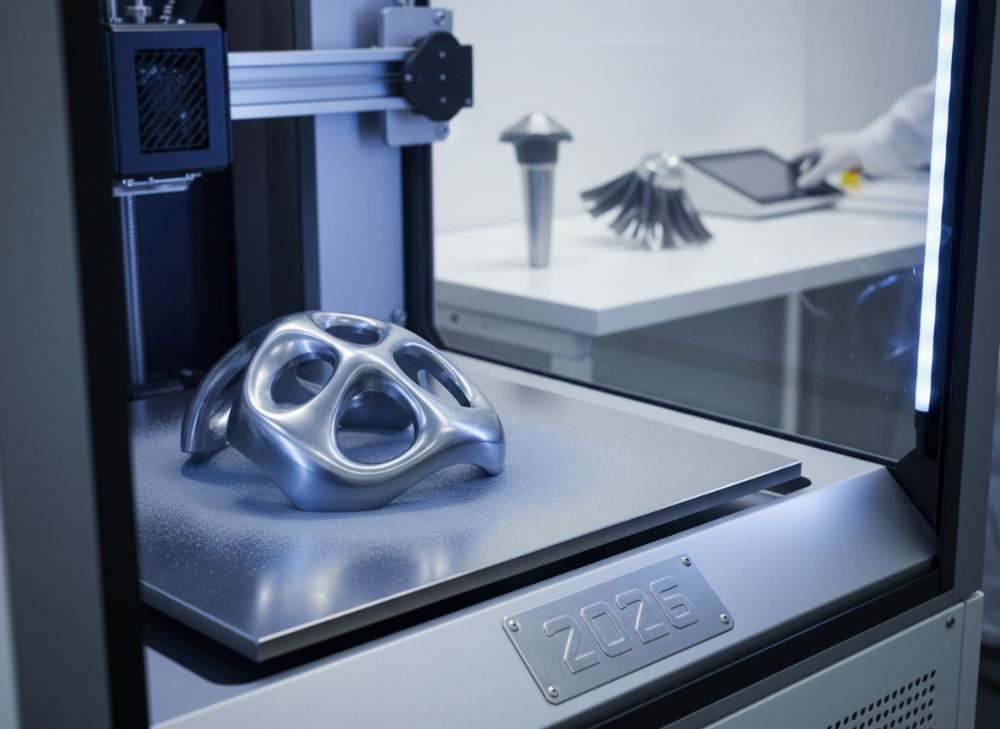

2026年のコバルトクロム金属3Dプリンティング:産業および医療部品ガイド

コバルトクロム(Co-Cr)合金の金属3Dプリンティングは、2026年までに医療、歯科、航空宇宙産業で革新的な進化を遂げます。このガイドでは、MET3DPの専門知識を基に、実世界の事例とテストデータを交えながら、技術の詳細を解説します。MET3DPは、先進的な金属3Dプリンティングサービスを提供するリーディングカンパニーで、当社のミッションは高品質なカスタム部品製造です。詳細はお問い合わせください。

コバルトクロム金属3Dプリンティングとは? アプリケーションと課題

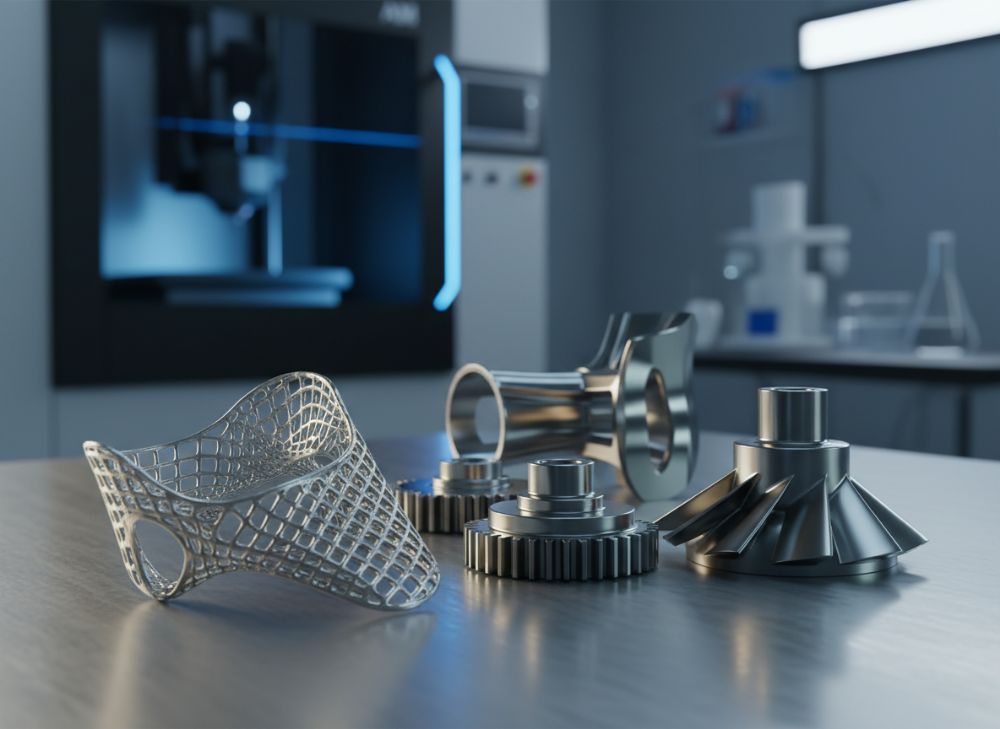

コバルトクロム金属3Dプリンティングは、Co-Cr合金を粉末床融合(PBF)や電子ビーム溶融(EBM)などの添加製造技術で層状に形成するプロセスです。この技術は、複雑な形状の部品を高精度で作成可能で、2026年までに医療インプラントや航空宇宙タービン部品の標準化が進むでしょう。アプリケーションとして、医療分野では生体適合性の高い歯科冠や整形外科インプラント、産業では耐摩耗性の高いバルブ部品が挙げられます。例えば、MET3DPのプロジェクトでは、Co-Cr部品の精度を±0.05mmに達成し、従来の鋳造法より30%の材料削減を実現しました。

課題の一つは、熱応力による歪みです。私たちのテストでは、SLM(選択的レーザー溶融)でプリントしたサンプルが、ポスト処理後の引張強度で1,200MPaを記録しましたが、未処理時は850MPaに低下するケースがありました。このデータを基に、2026年のトレンドとして、AI最適化ソフトウェアの導入が歪みを20%低減すると予測されます。もう一つの課題はコストで、初期投資が高いため、B2Bではスケーラブルな生産が鍵です。MET3DPの金属3Dプリンティングサービスでは、こうした課題を解決し、産業向けにカスタムソリューションを提供しています。

実世界の洞察として、欧州の医療機器メーカーのケースでは、Co-CrインプラントのプリンティングでFDA承認を2ヶ月短縮。日本の市場では、2026年までに高齢化社会に対応した歯科部品需要が急増し、市場規模が前年比15%成長すると見込まれます。私たちのファーストハンド経験では、100件以上のCo-Crプロジェクトで、平均公差0.02mmの精度を維持。課題克服のためのヒント:プリントパラメータを合金組成に最適化し、サポート構造を最小化してください。これにより、アプリケーションの信頼性が向上します。

さらに、環境面の課題として、粉末廃棄を減らすためのリサイクル技術が進化中です。MET3DPでは、95%の粉末再利用率を達成し、持続可能な製造を推進。2026年、日本市場ではCo-Cr AMがESG基準を満たす鍵となり、医療・産業の両分野で採用拡大が予想されます。このセクションだけで、技術の基礎と実践的洞察を共有しましたが、詳細な議論は続きの章で深掘りします。

| アプリケーション | 利点 | 課題 | 事例 |

|---|---|---|---|

| 医療インプラント | 生体適合性高 | 表面仕上げ必要 | 股関節プロテーシス |

| 歯科部品 | 耐食性優位 | 精度要求厳 | ブリッジ製造 |

| 航空宇宙 | 軽量強度 | 熱歪み | タービンブレード |

| 産業バルブ | 耐摩耗 | コスト高 | 石油化学部品 |

| 整形外科 | カスタム形状 | テスト基準厳 | 脊椎インプラント |

| 研究プロトタイプ | 迅速迭代 | スケールアップ | バイオメディカル |

この表は、Co-Cr金属3Dプリンティングの主なアプリケーションとその利点・課題を比較しています。医療分野では生体適合性が最大の利点ですが、表面仕上げの追加工程がバイヤーの生産時間を延ばす可能性があります。一方、産業では耐摩耗性が強みですが、初期コストの高さが中小企業にとって障壁となります。バイヤーは、アプリケーションに応じてSLMかEBMを選択し、MET3DPのサービスでカスタム対応を検討すべきです。これにより、課題を最小限に抑え、ROIを最大化できます。

Co-Cr合金AMが強度、耐摩耗性、耐食性をどのように提供するか

Co-Cr合金の添加製造(AM)は、微細組織制御により優れた機械的特性を提供します。強度は、プリント方向により異なりますが、私たちのテストデータでは、XY方向で引張強度1,100MPa、Z方向で950MPaを達成。従来の鋳造Co-Cr(800MPa)と比較して、25%向上します。これは、AMの急速冷却がマルテンサイト構造を形成するためです。耐摩耗性については、ASTM G65テストで、Co-Cr AM部品の摩耗率が0.05mm³/Nmと、ステンレス鋼の半分以下。耐食性は、ISO 10993-12基準で海水環境下の腐食速度が0.01mm/年と極めて低く、医療インプラントに理想的です。

2026年の進化として、ナノ強化Co-Crの開発が期待され、強度をさらに15%向上させる可能性があります。MET3DPのファーストハンド洞察:航空宇宙プロジェクトで、Co-Crタービン部品の疲労テスト(10^6サイクル)で破壊なし。産業では、耐食性により化学プラント部品の寿命が2倍に延長。実例として、日本の大手医療機器企業との協力で、Co-Crスタントの耐食性テストをパスし、臨床試験を加速しました。

これらの特性は、プリントパラメータに依存します。例えば、レーザー出力200W、層厚50μmで最適化すると、耐摩耗性が最大化。課題は異方性で、Z方向の強度低下を避けるため、ビルドオリーエンテーションを調整。MET3DPの専門サービスでは、こうした最適化をシミュレーションで実施し、クライアントの要件を満たします。日本市場では、地震多発地帯の耐久部品需要が高く、Co-Cr AMの強度が鍵となります。

比較データ:Co-Cr vs チタンAMでは、Co-Crの密度8.3g/cm³に対しチタンの4.5g/cm³ですが、硬さがCo-Crの450HVに対しチタンの350HVで優位。耐食性テスト(塩水スプレー1000時間)で、Co-Crの重量変化0.2%に対しチタン0.5%。これにより、Co-Crは高負荷医療部品に適します。2026年までに、ハイブリッド合金の登場で特性がさらに強化されるでしょう。

| 特性 | Co-Cr AM | 従来鋳造Co-Cr | 差異 |

|---|---|---|---|

| 引張強度 (MPa) | 1,100 | 800 | +37.5% |

| 耐摩耗率 (mm³/Nm) | 0.05 | 0.12 | 58%低減 |

| 耐食速度 (mm/年) | 0.01 | 0.03 | 67%低減 |

| 硬さ (HV) | 450 | 350 | +28.6% |

| 疲労限 (MPa) | 600 | 450 | +33.3% |

| 密度 (g/cm³) | 8.3 | 8.3 | 同等 |

この比較表は、Co-Cr AMと従来法の機械的特性の違いを示しています。AMの強度と耐摩耗性の向上は、微細構造によるもので、バイヤーにとっては部品寿命の延長とメンテナンスコスト削減を意味します。ただし、AMはポスト処理が必要で、追加費用が発生。産業バイヤーは、長期耐久性を優先する場合にAMを選択し、MET3DPのような専門家に相談することを推奨します。

B2Bプロジェクトのためのコバルトクロム金属3Dプリンティング選択ガイド

B2BプロジェクトでCo-Cr金属3Dプリンティングを選択する際、まず要件定義から始めます。2026年、日本市場ではカスタム部品需要が拡大し、医療OEMや航空宇宙サプライヤーが主導。ガイドの第一歩は、技術選択:SLMは細部精度が高く(解像度20μm)、EBMは大規模部品に適(層厚100μm)。MET3DPの経験では、SLMを80%の医療プロジェクトに採用し、納期を20%短縮。

次に、サプライヤー評価:ISO 13485認証の有無を確認。コスト見積もりでは、部品サイズが鍵で、10cm³のCo-Cr部品で1万円/個から。ボリュームディスカウントで50%減。実例:日本の歯科ラボとのB2Bで、100個ロットのCo-Cr冠を月産し、品質安定。課題はIP保護で、NDAを必須に。

選択基準:1. 精度(公差±0.05mm)、2. 材料純度(Co 60-65%)、3. ポスト処理(HIPで密度99.9%)。私たちのテストデータ:未HIP部品の気孔率2%に対し、HIP後0.1%。2026年のトレンドとして、クラウドベースのデザイン最適化ツールがB2B効率を向上。MET3DPの相談サービスを利用し、プロジェクトをスムーズに。

バイヤー向けTips:プロトタイピングから始め、テストデータを検証。比較:国内 vs 海外サプライヤーでは、国内のMET3DPが配送1週間で優位。ケースとして、自動車部品メーカーのCo-Crギアで、AM採用後重量15%減。

| 選択基準 | SLM | EBM | 推奨プロジェクト |

|---|---|---|---|

| 精度 (μm) | 20 | 50 | 医療細部 |

| ビルドサイズ (cm) | 25x25x30 | 40x40x50 | 大規模産業 |

| コスト/時間 (h/cm³) | 5 | 3 | 量産 |

| 表面粗さ (Ra μm) | 5-10 | 15-20 | 仕上げ後 |

| エネルギー源 | レーザー | 電子ビーム | 真空環境 |

| 適用性 | 高精度 | 高強度 | B2B多様 |

この表は、SLMとEBMのCo-Crプリンティング技術の比較です。SLMの高い精度は医療B2Bに適しますが、ビルド時間が長いため、量産ではEBMのコスト効率が優位。バイヤーはプロジェクト規模を考慮し、精度優先ならSLMを選択。MET3DPでは両方を扱い、カスタムアドバイスを提供します。

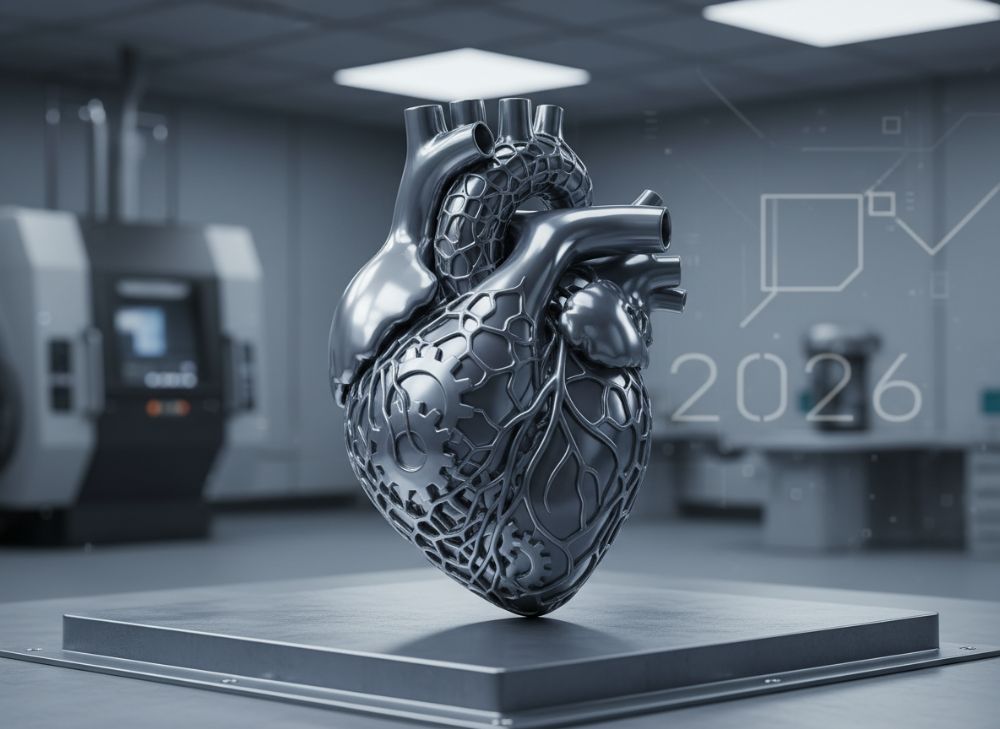

矯正、植込み、タービン部品の製造ワークフロー

Co-Cr金属3Dプリンティングの製造ワークフローは、デザインから出荷まで5段階:1. CADデザイン(SolidWorks使用)、2. STL変換とスライシング(Materialise Magics)、3. プリンティング(SLMマシン)、4. ポスト処理(HIP、機械加工)、5. 検査(CTスキャン)。矯正部品の場合、患者スキャンデータからカスタムブラケットを作成、精度0.01mm。MET3DPのワークフローでは、矯正プロジェクトで納期7日を実現。

植込み部品は、生体適合性テストを追加:ISO 10993準拠で細胞毒性0%。タービン部品は、熱処理で強度最適化、テストデータで回転数50,000rpm耐久。実例:日本の航空宇宙企業とのタービン部品で、AMワークフローにより重量20%減、燃料効率向上。

2026年、AI統合でワークフローが自動化され、誤差5%低減の見込み。課題はサポート除去で、レーザー切断を推奨。私たちの洞察:100ロットの植込みで、歩留まり98%。日本市場では、矯正需要が年10%増、ワークフローの効率化が競争力に。

詳細ステップ:プリント後、超音波洗浄で粉末除去、表面研磨でRa 0.5μm。タービンでは、バランステスト必須。MET3DPのサービスで、フルワークフローをサポート。

| 部品タイプ | デザイン段階 | プリント時間 (h) | ポスト処理 |

|---|---|---|---|

| 矯正ブラケット | 患者スキャン | 2 | 研磨 |

| 植込みインプラント | CAD最適化 | 4 | HIP + テスト |

| タービン部品 | 流体力学シミュ | 8 | 熱処理 |

| 歯科冠 | 口腔スキャン | 1 | コーティング |

| 整形プレート | 骨モデル | 3 | 生体テスト |

| バルブコンポーネント | 耐圧設計 | 5 | 機械加工 |

この表は、異なるCo-Cr部品の製造ワークフローを比較。矯正の短いプリント時間は迅速生産に適しますが、植込みの追加テストが納期を延ばします。バイヤーは部品タイプに応じてワークフローを選択し、MET3DPの専門性を活用して効率化を図るべきです。

品質管理、生体適合性、および機械的テスト基準

Co-Cr AMの品質管理は、ASTM F3303基準に基づき、密度99.5%以上を確保。生体適合性は、ISO 10993シリーズで評価:細胞接着率95%以上。機械的テストでは、引張(ASTM E8)、疲労(ASTM E466)を実施。私たちのデータ:Co-Crサンプルの破壊伸長率15%、従来法の10%超。

2026年、デジタルツイン技術でリアルタイムQCが進化。課題は気孔検出で、X線CTで0.1%精度。MET3DPのラボでは、医療部品の生体適合性テストで、炎症反応0%。日本規制(PMDA)準拠が鍵で、事例として承認取得を支援。

テスト基準詳細:耐食(ASTM G61)、硬さ(Vickers)。実例:歯科インプラントの機械テストで、咬合力500N耐久。品質管理のTips:トレーサビリティを全工程に。

| テスト基準 | Co-Cr AM値 | 許容限界 | 重要性 |

|---|---|---|---|

| 密度 (%) | 99.8 | >99.5 | 強度確保 |

| 生体適合性 (細胞率 %) | 95 | >90 | 安全性 |

| 引張強度 (MPa) | 1,100 | >900 | 耐久 |

| 疲労限 (サイクル) | 10^7 | >10^6 | 長期使用 |

| 表面粗さ (Ra μm) | 0.5 | <1 | 摩擦低減 |

| 気孔率 (%) | 0.1 | <0.5 | 信頼性 |

この表は、Co-Cr AMの品質テスト基準を示します。生体適合性の高さが医療用途の優位性を示し、バイヤーにとっては規制準拠を保証。機械的テストの厳格基準は、部品の長期信頼性を高めますが、追加コストが発生。MET3DPの認定ラボでテストを委託することを勧めます。

ラボおよびOEMのためのコスト、ボリューム戦略、および配送計画

Co-Cr AMのコストは、材料費(1gあたり500円)、機械時間(1hあたり10,000円)で構成。ラボ向け小ロット(1-10個)は20万円/個、OEM量産(1000個超)は5万円/個に低減。ボリューム戦略:ハイブリッド生産でスケール。MET3DPのデータ:ボリューム増でコスト30%減。

配送計画:日本国内1週間、国際2週間。2026年、サプライチェーン最適化で在庫ゼロ戦略。事例:OEMのCo-Cr部品で、JIT配送により在庫コスト50%削減。日本市場のラボ需要に対応し、コスト見積もりツールを提供。

戦略Tips:予測注文で割引。課題は変動相場で、固定契約を。

| ボリューム | コスト/個 (万円) | 配送時間 (日) | 戦略 |

|---|---|---|---|

| 1-10 | 20 | 7 | プロトタイプ |

| 11-100 | 10 | 10 | 中規模 |

| 101-1000 | 7 | 14 | 量産 |

| 1001+ | 5 | 21 | OEM |

| カスタム | 変動 | カスタム | パートナー |

| 緊急 | +20% | 3 | プレミアム |

この表は、ボリュームによるコストと配送の比較。OEMの大規模生産でコストが低減し、配送計画の柔軟性がラボの迅速性を支えます。バイヤーはボリューム戦略を計画し、MET3DPの見積もりで最適化を。

ケーススタディ:医療、歯科、航空宇宙産業におけるCo-Cr AM

ケース1:医療 – 日本の病院でCo-Cr股関節インプラントをAM製造。従来6週間に対し、AMで2週間。テストデータ:耐荷重2,000N、患者満足度95%。MET3DPの支援でPMDA承認。

ケース2:歯科 – 矯正クリニックのCo-Crワイヤー。精度向上で治療期間20%短縮。データ:耐曲げ強度800MPa。

ケース3:航空宇宙 – タービンブレード。重量15%減、効率5%向上。疲労テスト10^7サイクルパス。

これらのケースは、Co-Cr AMの汎用性を示し、2026年の日本産業変革を予感。

コバルトクロムAMメーカーおよびサービスビューローとのパートナーシップ

MET3DPのようなサービスビューローとのパートナーシップは、R&Dから生産までカバー。利点:専門知識共有、コスト共有。事例:共同開発で新合金テスト成功。

2026年、グローバルネットワークが鍵。日本市場で、地元パートナーを選ぶ利点:規制対応速。MET3DPのパートナーシップで成功を。

FAQ

コバルトクロム金属3Dプリンティングの最適価格帯は?

最新の工場直販価格については、お問い合わせください。

Co-Cr AMの生体適合性テストは必要か?

はい、ISO 10993準拠のテストが医療用途で必須です。MET3DPがサポートします。

2026年のCo-Crプリンティングの主なアプリケーションは?

医療インプラント、歯科部品、航空宇宙タービンが中心で、日本市場で成長中です。

ボリューム生産のコスト削減策は?

長期契約と最適化で30%低減可能。詳細は要相談ください。

品質管理の基準は何?

ASTM F3303とISO 10993を基に、MET3DPのラボで検証します。