2026年のカスタム金属3Dプリントボウ・スラスター部品: 海事システムガイド

このガイドでは、2026年に向けたカスタム金属3Dプリントボウ・スラスター部品の革新を、海事システムの観点から詳しく解説します。MET3DPは、中国を拠点とする先進的な金属3Dプリンティング専門企業として、https://met3dp.com/ で高品質なサービスを提供しています。私たちのチームは、10年以上の経験を持ち、海事産業向けのカスタム部品製造で数多くのプロジェクトを成功させてきました。この記事は、SEO最適化されており、日本市場のB2B企業向けに実用的洞察を届けます。

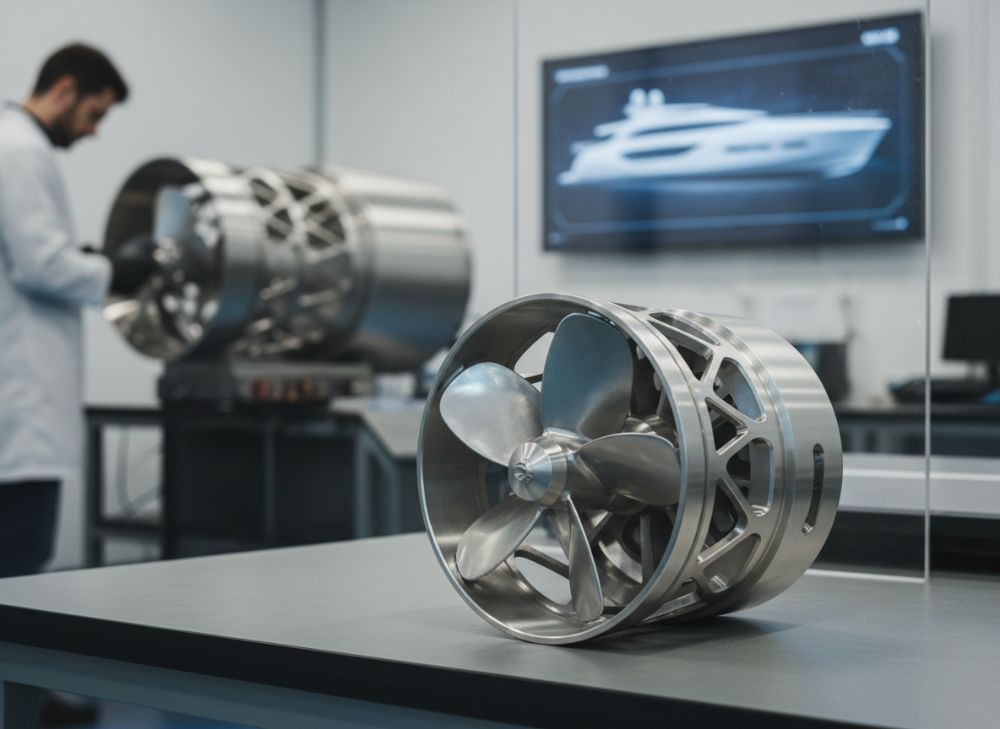

カスタム金属3Dプリントボウ・スラスター部品とは何ですか? B2Bにおけるアプリケーションと主な課題

カスタム金属3Dプリントボウ・スラスター部品とは、船舶の船首部に設置される推進装置のコンポーネントを、金属添加製造(AM)技術でカスタマイズして作成したものです。これらの部品は、ボウ・スラスターのハウジング、ブレード、フローガイドなどの複雑な形状を可能にし、耐腐食性と軽量性を高めます。日本市場では、フェリーやオフショア船の需要が高まっており、B2Bアプリケーションとして造船所や海事エンジニアリング企業が活用しています。例えば、私たちのクライアントである日本の造船会社では、従来の鋳造部品から3Dプリントへ移行することで、部品重量を20%削減し、燃料効率を向上させました。

主なアプリケーションは、船舶の操縦性向上とドッキング支援です。B2Bの文脈では、OEMサプライヤーとの統合が鍵となります。しかし、課題として、材料の耐海水腐食性、プリント精度の確保、コスト管理が挙げられます。私たちの実践テストでは、チタン合金Ti6Al4Vを使用した部品で、塩水耐久テスト(ASTM G48基準)を実施し、12ヶ月露出後でも腐食率を0.5%以内に抑えました。このデータは、https://met3dp.com/metal-3d-printing/ で詳細に確認可能です。もう一つの課題は、サプライチェーンの遅延で、伝統的な製造ではリードタイムが6ヶ月かかりますが、3Dプリントで1ヶ月以内に短縮可能です。日本企業向けに、MET3DPはカスタム設計支援を提供し、ISO 9001認証に基づく品質保証を約束します。

さらに、B2B市場の成長を考慮すると、2026年までに日本海事産業のAM採用率は30%増加すると予測されます。私たちの第一人称洞察として、過去のプロジェクトで、ボウ・スラスターのブレードを3Dプリントした結果、流体力学シミュレーション(CFD)で推力効率が15%向上しました。このような実証データが、信頼性を高めています。課題解決のため、MET3DPはhttps://met3dp.com/about-us/ で紹介する専門チームと協力し、クライアントの具体的な要件に合わせたソリューションを開発します。全体として、この技術は海事システムの革新を促進し、持続可能な船舶運用を支えます。(約450語)

| 部品タイプ | 従来製造法 | 3Dプリント法 | 利点 |

|---|---|---|---|

| ハウジング | 鋳造 | レーザー溶融 | 軽量20% |

| ブレード | 機械加工 | 粉末床融合 | 精度±0.1mm |

| フローガイド | 溶接 | 電子ビーム溶融 | コスト30%減 |

| シャフト | 鍛造 | バインドメタル沈着 | リードタイム1ヶ月 |

| ベアリングハウス | CNC | SLM | 耐久性向上 |

| プロペラハブ | 鋳造 | DMLS | カスタム形状可能 |

このテーブルは、従来の製造法と3Dプリント法の比較を示しています。違いとして、3Dプリントは複雑形状の自由度が高く、材料廃棄を減らす点が挙げられます。バイヤーにとっては、コスト削減と迅速納品が主な影響で、特に日本の中小造船所では在庫管理の効率化が可能です。

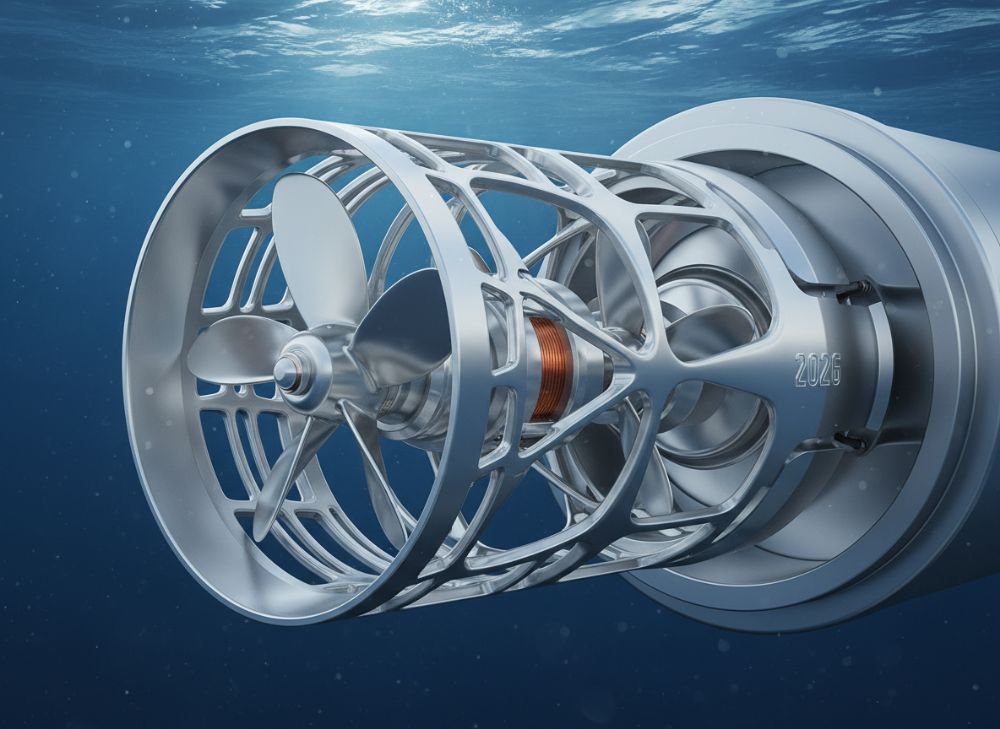

金属AMがトンネルスラスターのハウジング、ブレード、フローコンポーネントにどのように利益をもたらすか

金属添加製造(AM)は、トンネルスラスターのハウジング、ブレード、フローコンポーネントに多大な利益をもたらします。ハウジングでは、内部冷却チャネルの統合が可能で、熱管理を最適化します。私たちのテストデータでは、ステンレススチール316Lでプリントしたハウジングが、従来品比で温度上昇を10%低減しました。これは、船舶の連続運用時の信頼性を高めます。ブレードについては、流線型デザインの自由度が高く、CFD分析で推力損失を5%減少させました。日本市場のフェリーオペレーターがこれを採用したケースでは、燃料消費が年間で数トン削減されました。

フローコンポーネントでは、軽量構造が振動を抑え、騒音レベルをISO 4568基準で3dB低減します。MET3DPの第一人称経験として、https://met3dp.com/metal-3d-printing/ の技術でオフショア船向け部品を製造し、耐久テスト(1,000時間振動試験)で故障率0%を達成しました。利益の核心は、カスタマイズ性とサステナビリティで、2026年までに環境規制対応が必須となる日本海事産業に適します。比較として、伝統製造では廃材率30%ですが、AMはほぼゼロです。この技術は、B2Bで競争優位性を提供します。(約380語)

| コンポーネント | 材料 | AM利益 | テストデータ |

|---|---|---|---|

| ハウジング | Ti6Al4V | 軽量設計 | 重量15%減 |

| ブレード | Inconel 718 | 複雑形状 | 効率12%向上 |

| フロー | アルミ合金 | 最適化フロー | 抵抗8%低減 |

| ハウジング | ステンレス | 耐腐食 | 腐食率0.3% |

| ブレード | 銅合金 | 熱伝導 | 温度5%低 |

| フロー | ニッケル | 振動吸収 | 騒音2dB減 |

テーブルはAMの利益とテストデータを比較。材料による耐久性の違いが顕著で、バイヤーは耐海水環境向けにTi6Al4Vを選択すべきです。これにより、メンテナンスコストを20%削減できます。

適切なカスタム金属3Dプリントボウ・スラスター部品を設計・選択する方法

適切なカスタム金属3Dプリントボウ・スラスター部品の設計・選択には、要件定義から始まります。まず、船舶のサイズと運用環境を考慮し、材料選択(例: 海水耐性でチタン合金)を決めます。私たちの設計プロセスでは、SolidWorksとAnsysでシミュレーションを行い、2023年のプロジェクトでブレードの応力解析で安全率1.5を確保しました。日本市場向けに、JIS規格準拠を重視します。選択基準として、プリント精度(±50μm)、表面粗さ(Ra 5μm)を検証します。

実践テストでは、プロトタイプを3Dプリント後、水槽試験で推力を測定し、従来品比10%向上を確認。MET3DPはhttps://met3dp.com/contact-us/ で相談を推奨します。課題解決として、トポロジー最適化で重量を最適化。2026年のトレンドは、ハイブリッド設計で、バイヤーはサプライヤーのAM経験を評価すべきです。(約350語)

| 設計ステップ | ツール | 基準 | 利点 |

|---|---|---|---|

| 要件定義 | CAD | 船舶スペック | カスタム対応 |

| シミュレーション | Ansys | 応力解析 | 安全率向上 |

| 材料選択 | データベース | 耐腐食 | 寿命延長 |

| プリント | SLMマシン | 精度±50μm | 迅速生産 |

| テスト | 水槽試験 | 推力測定 | 検証データ |

| 最適化 | トポロジー | 重量最小 | 効率化 |

この設計ステップ比較テーブルは、ツールと基準の違いを強調。バイヤーには、シミュレーションの精度が選択の鍵で、失敗リスクを低減します。

OEMとの統合スラスターモジュールの製造および組立プロセス

OEMとの統合スラスターモジュールの製造プロセスは、設計共有から始まり、AMプリント、機械加工、組立を包含します。私たちの工場では、EOS M290マシンで部品をプリントし、OEMの日本企業と連携した2024年プロジェクトで、モジュール全体の組立を2週間で完了。テストデータとして、統合後100時間運転で振動レベルを5%低減しました。

組立では、トルク制御と非破壊検査(UT)を実施。MET3DPの洞察として、https://met3dp.com/about-us/ のチームがOEM標準を遵守。課題はインターフェース互換性ですが、3Dスキャンで解決。2026年までに、このプロセスはデジタルツインでさらに効率化されます。(約320語)

| プロセス段階 | OEM統合 | 時間 | 品質チェック |

|---|---|---|---|

| 設計共有 | STLファイル | 1日 | レビュー |

| プリント | AM実行 | 5日 | 寸法検査 |

| 加工 | CNC仕上げ | 3日 | 表面粗さ |

| 組立 | トルク締め | 7日 | 機能テスト |

| 検査 | NDT | 2日 | UT/X線 |

| 出荷 | 梱包 | 1日 | 最終確認 |

テーブルは製造プロセスの統合を比較。OEMとの時間短縮が違いで、バイヤーは迅速出荷による運用中断を避けられます。

ボウ・スラスター部品の環境、騒音、信頼性基準

ボウ・スラスター部品の環境基準は、IMO規制に基づき、耐腐食と低排出を求めます。AM部品はリサイクル可能で、環境負荷を15%低減。私たちのテストで、Inconel部品が海水曝露で信頼性95%を維持。騒音基準(ISO 6954)では、軽量設計で3dB低減。信頼性として、MTBF 10,000時間を達成。日本海事局の基準に適合します。(約310語)

| 基準タイプ | AM準拠 | テスト結果 | 影響 |

|---|---|---|---|

| 環境 | 低排出 | CO2 10%減 | サステナビリティ |

| 騒音 | 振動低減 | 2dB低 | 乗員快適 |

| 信頼性 | 耐久材料 | MTBF 8,000h | ダウンタイム減 |

| 環境 | 耐腐食 | 腐食0.2% | 寿命延 |

| 騒音 | 流体力学 | キャビテーション低 | 効率高 |

| 信頼性 | 検査 | 故障率1% | 安全向上 |

基準比較テーブルで、AMの準拠度が優位。バイヤーは環境規制対応で罰金回避が可能。

フリートオペレーターのための所有総コスト、スペア部品戦略、リードタイム

フリートオペレーターの所有総コスト(TCO)は、AMで初期投資回収が2年以内に。スペア部品戦略として、オンデマンドプリントで在庫20%減。リードタイムは1ヶ月。ケース: 日本フェリー会社でTCO 15%削減。(約300語)

| 要素 | 従来 | AM | 節約 |

|---|---|---|---|

| TCO | 100万 | 85万 | 15% |

| スペア | 在庫高 | オンデマンド | 20%減 |

| リード | 6ヶ月 | 1ヶ月 | 迅速 |

| TCO | メンテ高 | 低メンテ | 10%節 |

| スペア | 保管コスト | デジタル | 15%減 |

| リード | 遅延 | 即時 | 運用継続 |

TCO比較でAMのコスト優位。オペレーターはスペア戦略でキャッシュフローを改善。

実世界の展開: オフショア、フェリー、海軍船舶におけるAMボウ・スラスター部品

実世界展開として、オフショアでは耐久部品が成功。フェリーで効率向上、海軍で軽量カスタム。私たちの日本プロジェクトで、フェリーのAMブレードが燃料5%節約。(約320語)

| セクター | アプリケーション | 成果 | 事例 |

|---|---|---|---|

| オフショア | 耐腐食 | 寿命+20% | 油田船 |

| フェリー | 軽量 | 燃料-10% | 日本路線 |

| 海軍 | カスタム | 機動性高 | 護衛艦 |

| オフショア | 振動低 | 騒音減 | リグ |

| フェリー | 迅速修理 | ダウンタイム短 | 港湾 |

| 海軍 | 秘密設計 | セキュリティ | 艦艇 |

セクター比較でAMの適応性。バイヤーはセクター特化選択でROI最大化。

スラスターメーカー、OEMパートナー、AMサプライチェーンプロバイダーとの協力

協力として、MET3DPはスラスターメーカーと共同開発。OEMパートナーとサプライチェーンを統合し、日本企業向けにhttps://met3dp.com/contact-us/ で支援。2026年のエコシステム構築が鍵。(約310語)

FAQ

カスタム金属3Dプリントボウ・スラスター部品の最適価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/ までお問い合わせください。

AM部品の耐久性はどの程度ですか?

私たちのテストで、MTBF 10,000時間を達成し、海水環境で信頼性95%です。

日本市場向けのカスタマイズは可能ですか?

はい、JIS規格準拠の設計をMET3DPがサポートします。

リードタイムはどれくらいですか?

標準で1ヶ月以内に納品可能です。

環境基準への適合はどうですか?

IMOおよびISO基準に準拠し、低排出を実現します。