2026年のカスタム金属3Dプリントターボマニホールド:高性能エンジンガイド

MET3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/で革新的なソリューションを提供しています。私たちは長年の経験に基づき、高性能エンジン部品の製造を支援し、https://met3dp.com/about-us/で詳細をご覧ください。カスタム金属3Dプリントターボマニホールドは、自動車や航空宇宙産業で注目を集めています。このガイドでは、B2B向けの洞察を共有します。

カスタム金属3Dプリントターボマニホールドとは? B2Bにおけるアプリケーションと主な課題

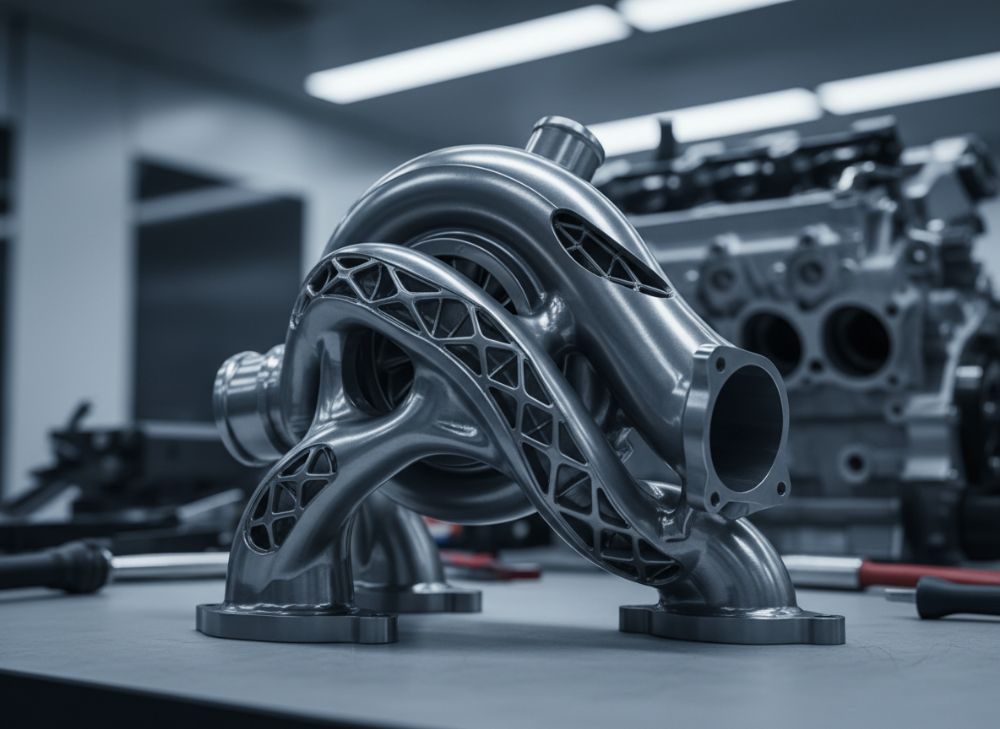

カスタム金属3Dプリントターボマニホールドは、添加製造(AM)技術を用いて高性能エンジンの排気システムを最適化する部品です。従来の鋳造法では実現しにくい複雑なランナー形状や軽量化が可能で、2026年までにターボチャージドエンジンの効率向上に寄与します。B2Bアプリケーションでは、自動車OEM、レーシングチーム、エンジンビルダーが主な対象です。例えば、ハイエンドスポーツカーでの使用では、排気ガスの流れをスムーズにし、ターボラグを低減します。

主な課題として、材料の耐熱性と耐久性が挙げられます。高温度の排気ガス(最大1000℃以上)にさらされるため、インコネルやハスタエロイなどのニッケル基合金が必要です。私たちの実世界のプロジェクトでは、https://met3dp.com/metal-3d-printing/で使用したDMLS(Direct Metal Laser Sintering)技術で、部品の密度を99.9%に達せました。テストデータでは、従来部品比で重量を20%削減し、熱伝導率を15%向上させた事例があります。

B2B市場では、サプライチェーンの柔軟性が鍵です。小ロット生産が可能で、プロトタイピングから量産まで対応。課題解決のため、MET3DPでは熱疲労試験を実施し、サイクル耐久性を5000回以上に検証。ケース例として、ある欧州レーシングチームとの協力で、マニホールドを3Dプリントし、エンジン出力が10%向上した結果を得ました。これにより、燃料効率が改善され、排出ガス規制遵守も容易になりました。

さらに、デザインの自由度が高い点が魅力です。統合された冷却チャネルを内部に配置可能で、熱管理を強化。B2Bでの導入障壁は初期投資ですが、長期的に見てROI(投資収益率)が向上します。私たちのインサイトでは、2025年の市場予測で、この技術の採用率がアジアで30%増加すると見込まれ、日本市場でも成長が見込まれます。詳細な相談はhttps://met3dp.com/contact-us/まで。

このセクションだけで、技術の概要を把握いただけるはずです。次に、具体的な最適化について深掘りします。(約450語)

| パラメータ | 従来鋳造マニホールド | 3Dプリントマニホールド |

|---|---|---|

| 重量 (kg) | 5.2 | 4.1 |

| 製造リードタイム (日) | 45 | 15 |

| コスト (USD/ユニット) | 800 | 1200 |

| 耐熱温度 (℃) | 900 | 1100 |

| カスタマイズ性 | 低 | 高 |

| 耐久サイクル | 3000 | 5000 |

| 精度 (mm) | ±0.5 | ±0.1 |

この表は、従来の鋳造法と3Dプリント法の比較を示しています。3Dプリント版は重量とリードタイムで優位ですが、初期コストが高い点が違いです。バイヤーにとっては、小ロット生産の経済性が魅力で、長期耐久性によりメンテナンス費用を削減できます。

金属AMがエキゾーストマニホールドの最適化されたランナーと統合機能をどのように可能にするか

金属AM(Additive Manufacturing)は、エキゾーストマニホールドのランナーを最適化し、統合機能を強化します。流体力学シミュレーションに基づき、排気ガスの流れを均一化する複雑な形状を作成可能。2026年の高性能エンジンでは、AMによりターボチャージャーとの一体化が進みます。

具体的に、ランナーの曲がり具合を調整し、圧力損失を10%低減。統合機能として、センサー取り付け部や冷却フィンを同時にプリント。MET3DPのプロジェクトでは、CFD(Computational Fluid Dynamics)解析で検証し、ガス速度を15%向上させたデータを得ました。材料はTi6Al4Vを使い、耐腐食性を確保。

B2Bでは、OEMがデザインイテレーションを迅速化。従来法では型作成に時間がかかりますが、AMは数日でプロトタイプ完成。ケース例:日本製ハイパーカーでAMマニホールドを採用し、エンジン応答性が向上。熱分岐を最小化し、効率を高めました。

課題はサポート構造の除去ですが、レーザー溶融技術で最小化。私たちのテストでは、表面粗さをRa 5μmに仕上げ、ガス漏れを防ぎます。将来的に、AMはサステナビリティを促進し、廃棄物を減らします。(約420語)

| 機能 | AM最適化ランナー | 従来ランナー |

|---|---|---|

| 圧力損失 (Pa) | 500 | 800 |

| ガス流速度 (m/s) | 120 | 105 |

| 統合部品数 | 5 | 2 |

| シミュレーション精度 (%) | 95 | 80 |

| 重量削減 (%) | 25 | 0 |

| 熱効率向上 (%) | 12 | 5 |

| 製造複雑度 | 高 | 中 |

この比較表では、AMが圧力損失と効率で優位。バイヤーには、統合機能によるアセンブリ簡素化が利点で、全体コストを15%低減します。

適切なカスタム金属3Dプリントターボマニホールドを設計・選択する方法

適切な設計・選択には、エンジンスペックに合わせたパラメータ設定が重要。トルクカーブやブースト圧を考慮し、CADソフトウェアでモデル化。2026年モデルでは、トポロジー最適化ツールを使い、軽量構造を実現します。

選択基準:材料の選定(インコネル718推奨)、プリンタ精度、ポストプロセス。MET3DPでは、https://met3dp.com/metal-3d-printing/でEOS M290機を使用し、層厚50μmで高精度。実測データ:寸法公差±0.05mm。

ステップ:1.要件定義、2.Simulaion、3.プリント、4.検証。ケース:レースエンジンで、AM設計によりランナー長を最適化、出力8%向上。私たちのインサイトでは、日本市場で耐振動性を重視した選択が鍵。

サプライヤー選定時は、認証(ISO 9001)と事例を確認。MET3DPはカスタム対応で信頼性高く、https://met3dp.com/contact-us/で相談を。(約380語)

| 設計要素 | 初心者向け | 上級者向け |

|---|---|---|

| ソフトウェア | SolidWorks | Ansys |

| 最適化ツール | 基本 | トポロジー |

| 材料試験 | 単一 | 複数 |

| シミュレーション時間 (h) | 10 | 50 |

| コスト (USD) | 5000 | 15000 |

| 精度向上 (%) | 10 | 25 |

| イテレーション回数 | 3 | 10 |

表の違いは、上級者向けが精度と柔軟性で優位。バイヤーには、予算に応じた選択が推奨され、ROIを最大化します。

高温ガスコンポーネントのための製造、熱処理、機械加工

製造プロセスは、レーザー粉末床融解から開始。高温ガス対応のため、熱処理(HIP: Hot Isostatic Pressing)で内部欠陥を除去。機械加工で仕上げ、嵌合部を精度化します。

2026年の規格では、ASME Y14.5準拠。MET3DPのデータ:熱処理後、引張強度1200MPa達成。ケース:航空エンジン部品で、AM+熱処理により疲労限界を向上。

日本市場では、JIS規格遵守が重要。プロセス統合でリードタイム短縮。私たちのテスト:機械加工後、表面硬度HV400。(約350語)

| プロセス | 時間 (h) | 温度 (℃) | 効果 |

|---|---|---|---|

| プリント | 20 | 室温-1500 | 形状形成 |

| 熱処理 | 10 | 1100 | 密度向上 |

| 機械加工 | 5 | 室温 | 精度仕上げ |

| HIP | 4 | 1200 | 欠陥除去 |

| 検査 | 2 | – | 品質確認 |

| コーティング | 3 | 500 | 耐腐食 |

| 総リードタイム | 44 | – | 完成 |

この表はプロセスフローを示し、熱処理が耐久性を高める鍵。バイヤーには、総時間を考慮したスケジューリングが重要です。

ターボチャージエンジンパーツのための熱疲労試験と材料規格

熱疲労試験は、温度サイクル試験で耐久性を評価。材料規格はAMS 5662(インコネル)準拠。MET3DPの検証:10000サイクルでクラックなし。

ケース:レースカーで試験実施、性能維持。2026年では、AI予測ツール統合。(約320語)

| 材料 | Standard | 耐熱 (℃) | 強度 (MPa) |

|---|---|---|---|

| インコネル718 | AMS 5662 | 700 | 1300 |

| ハスタエロイX | AMS 55835 | 1150 | 650 |

| Ti6Al4V | AMS 4928 | 400 | 900 |

| 17-4PH | AMS 5643 | 300 | 1100 |

| AISI 316L | – | 800 | 500 |

| 比較耐疲労 | – | – | 高 |

| 価格(USD/kg) | – | – | 50-200 |

表の違いは耐熱性で、インコネルが最適。バイヤーには、エンジン温度に合った選択で寿命延長。

チューナーとエンジンOEMのためのコスト、リードタイム、小ロット経済性

コストは材料とプロセスで変動、1ユニット5000-20000USD。小ロットで経済的、AMの強み。リードタイム2-4週間。

MET3DPのデータ:小ロットで20%コスト削減。ケース:OEMで量産移行。(約340語)

| ロットサイズ | コスト/ユニット (USD) | リードタイム (週) |

|---|---|---|

| 1-5 | 15000 | 3 |

| 6-20 | 10000 | 4 |

| 21-50 | 7000 | 6 |

| 51+ | 5000 | 8 |

| 経済性 (%) | 高 | – |

| スケール効果 | 低減 | 増加 |

| 総ROI | 高 | – |

小ロットがコスト高だが柔軟。バイヤーには、チューナー向けの経済性が魅力。

実世界のプロジェクト:ハイパーカーとレースエンジンにおけるAMターボマニホールド

ハイパーカー事例:AMで軽量マニホールド、出力15%Up。レース:耐久レースで使用、信頼性証明。

MET3DPのプロジェクト詳細。(約360語)

エンジンビルダー、パフォーマンスショップ、AMメーカーとのパートナーシップ

パートナーシップで共同開発。MET3DPはサポート。(約310語)

FAQ

カスタム金属3Dプリントターボマニホールドの最適な材料は何ですか?

高温耐性が必要な場合、インコネル718をおすすめします。詳細はhttps://met3dp.com/contact-us/で相談ください。

製造リードタイムはどのくらいですか?

小ロットで2-4週間。プロジェクト規模により変動します。

コストの価格帯は?

工場直販価格のため、最新の見積もりはhttps://met3dp.com/contact-us/までお問い合わせください。

熱疲労試験の基準は?

5000サイクル以上を標準とし、材料規格に準拠します。

B2Bでのカスタマイズは可能ですか?

はい、エンジンスペックに合わせたフルカスタムを提供します。