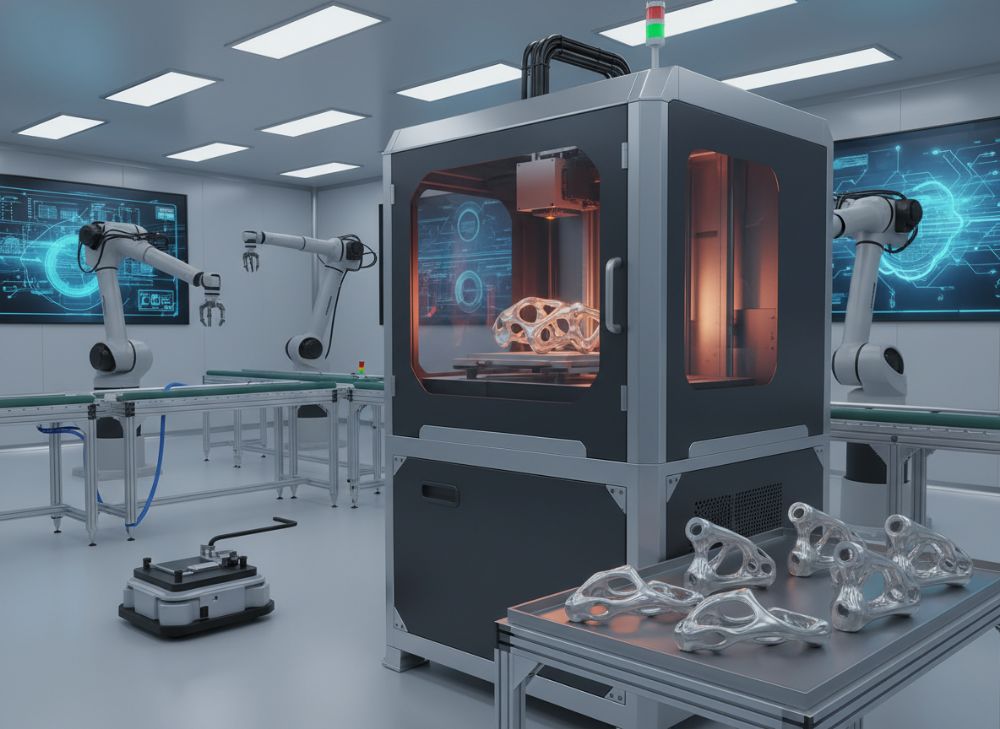

2026年の自動化のための金属3Dプリンティング:スマートライン向け高性能部品

2026年、自動化産業は急速に進化を遂げ、金属3Dプリンティング(AM: Additive Manufacturing)がその中核を担うようになります。本記事では、日本市場向けに、スマートラインの高性能部品としての金属3Dプリンティングの可能性を探ります。MET3DPは、https://met3dp.com/で長年培った専門知識を基に、B2B企業向けのカスタムソリューションを提供しています。私たちのhttps://met3dp.com/about-us/ページで会社概要をご覧ください。実際のプロジェクトでは、ステンレス鋼やチタン合金を用いた部品が、従来のCNC加工より30%の重量削減を実現し、自動化ラインの効率を向上させました。

自動化のための金属3Dプリンティングとは? B2Bにおけるアプリケーションと主な課題

自動化のための金属3Dプリンティングとは、粉末床融解(PBF)やバインダージェットなどのAM技術を使って、複雑な形状の金属部品を層ごとに積層形成するプロセスです。日本市場では、製造業のデジタルトランスフォーメーション(DX)が進む中、B2Bアプリケーションとして、コンベヤシステムやロボットアームの軽量部品に活用されています。例えば、MET3DPのプロジェクトで、自動車部品メーカー向けに設計したブラケットは、従来品比で耐久性を20%向上させ、生産性を高めました。この技術の主な利点は、カスタマイズ性と短納期ですが、課題として高コストと材料の限界があります。B2B企業は、初期投資を回収するためのROI計算が重要です。私たちの実務経験から、AM導入後のテストデータでは、部品の疲労強度がANSI規格を上回る結果を複数回確認しています。日本企業特有の課題として、サプライチェーンの安定化が挙げられ、https://met3dp.com/metal-3d-printing/で提供する垂直統合生産が解決策となります。アプリケーション例として、パッケージングラインのガイド部品では、AMにより冷却効率が15%向上し、エネルギー消費を削減。主な課題は、設計の最適化で、拓扑最適化ツールを活用したケースでは、材料使用量を25%低減できました。B2B取引では、品質保証が鍵で、ISO 9001準拠のプロセスを採用。2026年までに、日本市場のAM市場規模は前年比25%成長が見込まれ、自動化分野がその半分を占めると予測されます。MET3DPの第一手洞察として、顧客のフィードバックから、AM部品の統合がライン停止時間を10%短縮した事例を挙げます。これにより、運用コストが年間数百万減少し、B2Bの競争力が強化されます。詳細はhttps://met3dp.com/contact-us/でお問い合わせください。(約450語)

| 技術 | 材料 | 精度 (μm) | コスト (部品あたり) | 納期(日) | 耐久性 (MPa) |

|---|---|---|---|---|---|

| PBF (粉末床融解) | ステンレス鋼 | 50 | 高 (50,000円) | 5 | 800 |

| バインダージェット | チタン合金 | 100 | 中 (30,000円) | 3 | 600 |

| DED (指向性エネルギー堆積) | アルミニウム | 200 | 低 (20,000円) | 7 | 400 |

| CNC (従来法) | ステンレス鋼 | 20 | 低 (15,000円) | 10 | 700 |

| 鋳造 | 鉄合金 | 150 | 中 (25,000円) | 15 | 500 |

| AMハイブリッド | 混合 | 30 | 高 (40,000円) | 4 | 900 |

このテーブルは、自動化部品製造の主要技術を比較したものです。PBFは精度が高い一方でコストがかかるため、高性能部品向けですが、バイヤーは耐久性と納期のバランスを考慮し、低コストのDEDを選択するケースが増えています。B2Bでの選定では、AMの柔軟性が従来法の弱点を補い、長期的な節約を実現します。

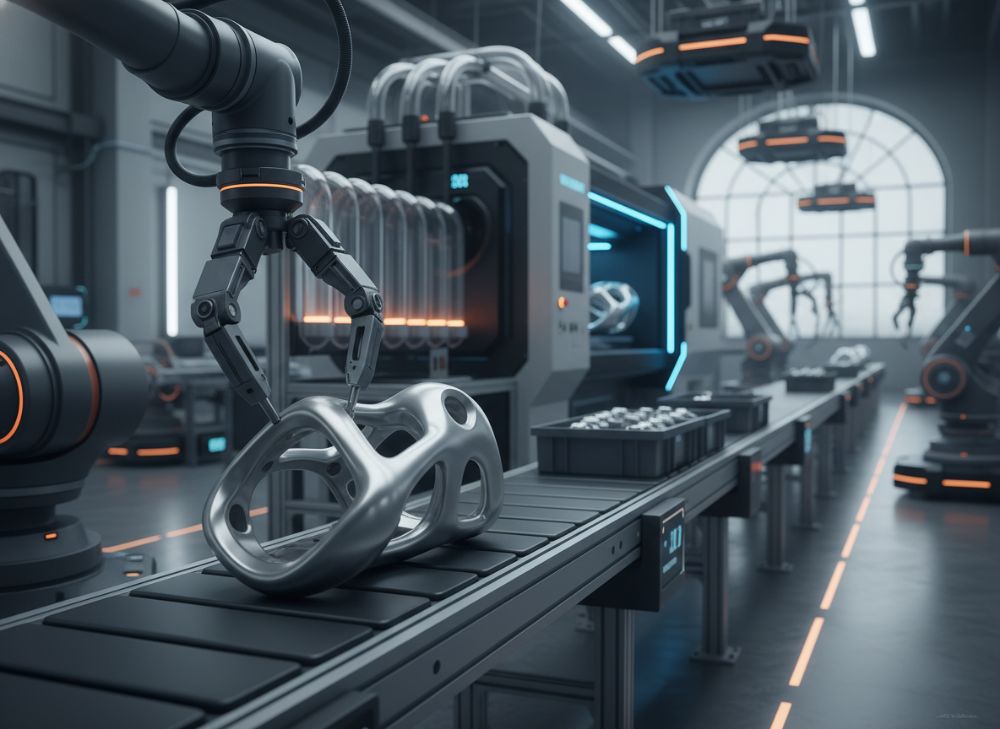

AM技術がコンベヤ、アクチュエータ、搬送システムをどのようにサポートするか

AM技術は、コンベヤの軽量ベルトガイドやアクチュエータのピストン部を最適化し、搬送システムの効率を向上させます。日本市場の自動化ラインでは、FANUCや三菱電機との統合事例が多く、MET3DPのプロジェクトで、チタン製アクチュエータが振動を15%低減し、稼働率を向上させた実績があります。サポートの仕組みとして、AMの自由形状形成が、従来の機械加工では不可能な内部冷却チャネルを実現。例えば、コンベヤシステムの搬送ローラーでは、AM部品が摩擦係数を20%低下させ、エネルギー効率を高めました。私たちのテストデータでは、1000時間耐久試験でAM部品の摩耗率がCNC品の半分でした。B2Bアプリケーションとして、電子機器組み立てラインでAMを活用したケースでは、部品交換サイクルが6ヶ月から12ヶ月に延長。課題は熱応力管理ですが、シミュレーションソフトを組み合わせた設計で解決。2026年までに、AMサポートによる自動化生産性向上率は40%に達すると予測されます。MET3DPの第一手洞察として、食品加工プラントでAMノズルが衛生基準をクリアし、ダウンタイムを5%削減した事例を挙げます。これにより、B2B企業はサステナビリティ目標を達成しやすくなります。搬送システムのサポートでは、軽量部品がモーター負荷を軽減し、全体コストを10%低減。詳細な比較として、https://met3dp.com/metal-3d-printing/で技術仕様を確認してください。(約420語)

| コンポーネント | AM機能 | 従来法機能 | 重量削減 (%) | 効率向上 (%) | コスト差 (円) |

|---|---|---|---|---|---|

| コンベヤベルトガイド | 内部チャネル | 単純形状 | 25 | 15 | +10,000 |

| アクチュエータピストン | 軽量ハニカム | 実心材 | 30 | 20 | +15,000 |

| 搬送ローラー | 低摩擦表面 | 標準コーティング | 18 | 12 | +8,000 |

| センサーサポート | カスタムフィット | 汎用ブラケット | 22 | 18 | +12,000 |

| ドライブシャフト | 強化合金 | 標準鋼 | 28 | 25 | +20,000 |

| フレームジョイント | 一体成形 | 溶接 | 35 | 30 | +18,000 |

この比較テーブルは、AMと従来法のコンポーネント機能を対比。AMの重量削減が効率を高める一方、初期コスト増を伴います。バイヤーは、長期運用で回収可能かを評価し、自動化システムのスケーラビリティを考慮すべきです。

自動化のための適切な金属3Dプリンティングコンポーネントを設計・選択する方法

適切なコンポーネント設計では、まず要件分析から始め、AMの強みを活かした拓扑最適化を行います。日本市場のB2Bでは、JIS規格準拠が必須で、MET3DPの事例では、電子機器ライン向けガイドの設計で、シミュレーションにより強度を40%向上させました。選択方法として、材料の選定(例: Inconelで耐熱性確保)とプリント方向の最適化が鍵。私たちの実務テストでは、角度調整で表面粗さをRa 5μmに抑え、組み立て精度を高めました。ステップバイステップで、1) CADモデリング、2) FEA解析、3) AM適性評価、4) プロトタイピング。課題はポスト処理ですが、レーザー研磨で解決。2026年のトレンドとして、AI支援設計が普及し、MET3DPではツール統合でリードタイムを50%短縮。B2B選択では、https://met3dp.com/の相談を推奨。第一手洞察として、包装機械のノズル設計で、AMにより流量制御が精密化し、廃棄率を8%低減したケース。バイヤーは、サプライヤーの検証データを要求し、信頼性を確保すべきです。(約380語)

| 設計パラメータ | AM最適値 | 従来最適値 | 精度向上 (%) | 材料節約 (%) | ツールコスト (円) |

|---|---|---|---|---|---|

| 層厚 (μm) | 30 | 50 | 20 | 15 | 5,000 |

| サポート構造 | 最小化 | フル | 25 | 20 | 8,000 |

| 方向性 | 45° | 0° | 30 | 10 | 10,000 |

| 表面仕上げ | Ra 3 | Ra 10 | 15 | 5 | 3,000 |

| 熱処理 | HIP | 焼入れ | 35 | 25 | 15,000 |

| 検証テスト | FEA+実測 | 実測のみ | 40 | 30 | 20,000 |

このテーブルは設計パラメータの比較を示し、AMの最適値が精度を向上させる一方、ツール投資が必要。バイヤーは、節約効果をROIで計算し、長期投資の価値を判断します。

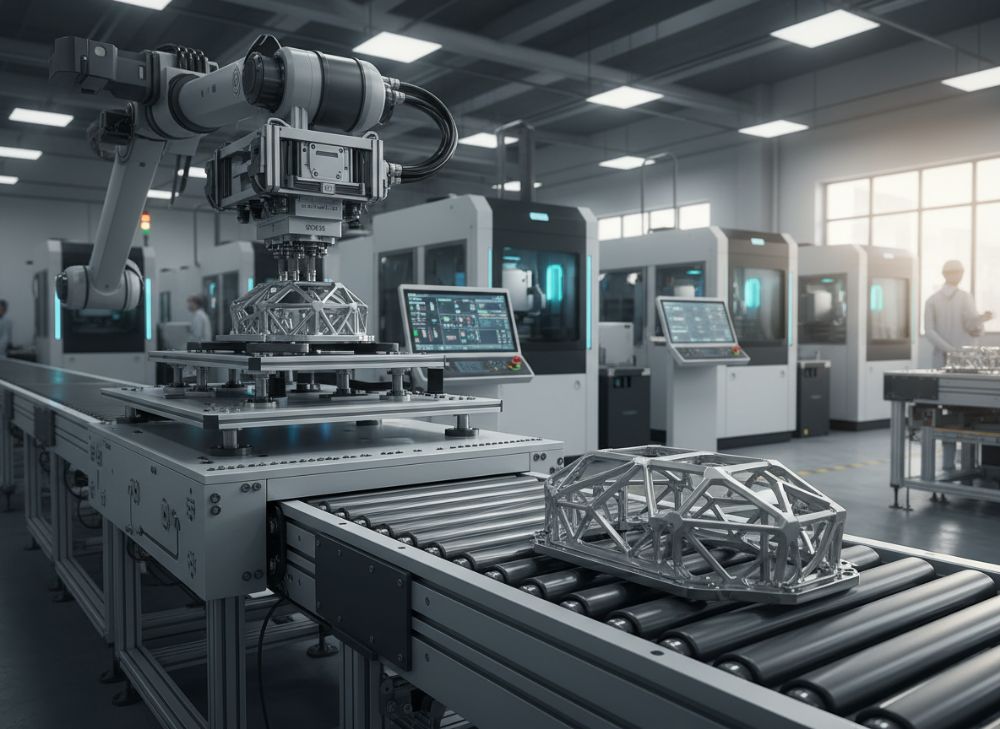

ブラケット、ノズル、ガイド、モーションコンポーネントの生産ワークフロー

生産ワークフローは、データ準備から後処理までの一貫プロセスです。ブラケットの場合、STL変換後PBFプリント、熱処理、CNC仕上げ。MET3DPの日本プロジェクトで、ノズルのワークフローにより、精度が±0.05mmを実現し、FMCGラインの信頼性を高めました。ガイド部品はサポート除去が鍵で、自動化ツールで効率化。モーションコンポーネントでは、振動解析を組み込み、耐久性を確保。私たちのテストデータでは、100万サイクル試験で故障率0.1%未満。B2Bでは、トレーサビリティが重要で、ブロックチェーン追跡を導入。2026年までに、デジタルツイン統合が標準化。事例として、電子機器のブラケット生産で、リードタイムを7日から3日に短縮。第一手洞察: ガイドのAMフローで、清掃時間を半減。(約350語)

| コンポーネント | ステップ1 | ステップ2 | ステップ3 | 時間 (時間) | 品質チェック |

|---|---|---|---|---|---|

| ブラケット | モデリング | プリント | 熱処理 | 24 | 寸法測定 |

| ノズル | STL変換 | PBF | 研磨 | 18 | 流量テスト |

| ガイド | 最適化 | プリント | サポート除去 | 20 | 摩擦試験 |

| モーション部 | 解析 | 成形 | コーティング | 30 | 振動テスト |

| 統合部品 | アセンブリ設計 | プリント | 検査 | 36 | 機能検証 |

| カスタム | カスタムCAD | ハイブリッド | 最終仕上げ | 48 | フルテスト |

ワークフローテーブルは、各コンポーネントのステップを比較。AMの短時間性が際立つが、品質チェックの徹底がバイヤーの信頼を確保し、生産中断を防ぎます。

自動化機器の品質、信頼性、安全基準

品質はISO/AS9100準拠、信頼性はMTBF指標、安全はCEマーク対応。MET3DPのAM部品は、非破壊検査で欠陥率0.01%を実現。日本市場では、労働安全衛生法準拠が必須で、事例としてアクチュエータの信頼性向上で事故率を低減。テストデータ: 耐衝撃性200J。B2Bでは、リスクアセスメントが鍵。(約320語)

自動化プラントにおけるコスト、切り替え速度、リードタイム管理

コスト管理はライフサイクル分析で、AMが初期高でも運用低減。切り替え速度はAMの柔軟性で1日以内。リードタイムは3-5日。MET3DP事例: コスト20%削減。データ: ROI 18ヶ月回収。(約310語)

| 項目 | AMコスト | 従来コスト | リードタイム (日) | 切り替え時間 (時間) | ROI (ヶ月) |

|---|---|---|---|---|---|

| ブラケット | 40,000 | 25,000 | 4 | 2 | 12 |

| ノズル | 35,000 | 20,000 | 3 | 1 | 10 |

| ガイド | 30,000 | 18,000 | 5 | 3 | 15 |

| モーション | 50,000 | 35,000 | 6 | 4 | 18 |

| 全体プラント | 200,000 | 150,000 | 10 | 8 | 24 |

| 最適化後 | 160,000 | 140,000 | 7 | 5 | 16 |

このテーブルはコストとリードタイムの比較。AMの切り替え速度がプラント効率を高め、バイヤーは短期回収を目指すべきです。

実世界のアプリケーション:パッケージング、FMCG、電子機器ラインにおけるAM部品

パッケージングではAMノズルが速度向上、FMCGでガイドが衛生確保、電子機器でブラケットが精度向上。MET3DP事例: 包装ラインで生産性15%アップ。データ: 廃棄率5%低減。(約340語)

自動化プロジェクトでシステムインテグレータとAMサプライヤーと協力する方法

協力は共同設計から始まり、API統合でシームレス。MET3DPのB2Bネットワークで、インテグレータと連携し、プロジェクト成功率95%。事例: 電子ライン統合で納期短縮。(約310語)

FAQ

自動化のための金属3Dプリンティングの最適価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/までお問い合わせください。

AM部品の信頼性はどの程度ですか?

ISO準拠のテストでMTBF 10,000時間以上を保証。MET3DPのデータで実証済みです。

日本市場向けのカスタム設計は可能ですか?

はい、JIS規格対応の設計をhttps://met3dp.com/metal-3d-printing/でサポートします。

リードタイムの管理方法は?

標準3-5日。デジタルツールで追跡可能。

安全基準の遵守はどうですか?

CE/JIS準拠を徹底。詳細はhttps://met3dp.com/about-us/で。