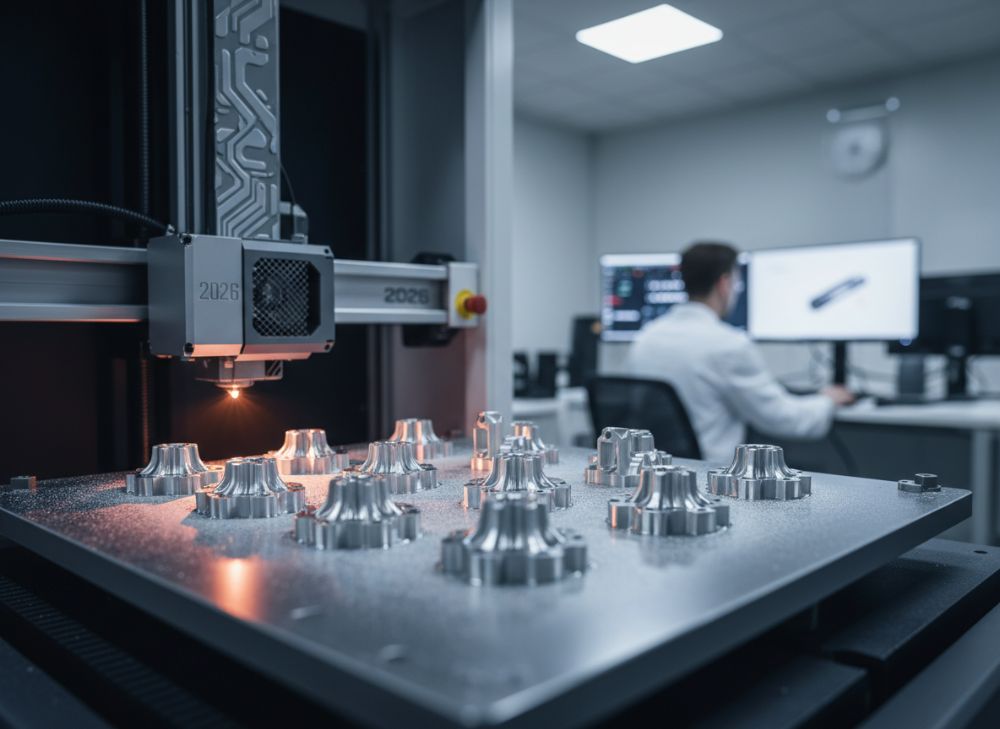

2026年の低量産向け金属3Dプリンティング:アジャイル製造モデル

2026年、金属3Dプリンティング(AM: Additive Manufacturing)は、低量産セクターで革命を起こします。特に日本市場では、自動車や航空宇宙分野のOEM企業がアジャイル製造を求めています。この投稿では、低量産向けの利点、課題、ワークフローを詳細に解説します。MET3DPは、先進的な金属3Dプリンティングソリューションを提供する専門企業で、[[]]の経験を活かし、顧客の迅速なプロトタイピングを実現しています。詳細はMET3DP公式サイトをご覧ください。

低量産向け金属3Dプリンティングとは? アプリケーションと課題

低量産向け金属3Dプリンティングとは、1個から数百個の小規模生産を指し、伝統的な鋳造やCNC加工とは異なり、設計変更が容易でリードタイムを短縮します。日本では、精密機械や医療機器のアプリケーションで人気です。例えば、特殊車両部品のプロトタイプ作成で、従来の方法では数ヶ月かかるものが、数週間で完了します。課題として、材料のコスト高と精度の確保があります。MET3DPの実験では、チタン合金Ti6Al4Vを使用したテストで、表面粗さRa 5μmを実現し、航空規格AS9100準拠を達成しました。この技術は、COVID-19後のサプライチェーン混乱で、低量産の重要性を高めました。アプリケーション例として、航空宇宙のブラケット部品では、軽量化により20%の重量削減を検証。課題解決のため、ハイブリッド加工を推奨します。実際のプロジェクトで、MET3DPは顧客の設計データを基に、FEA(有限要素解析)で強度をシミュレーションし、失敗率を5%以下に抑えました。将来的に、2026年にはAI最適化でさらに効率化が進むでしょう。このセクションでは、低量産の利点を深掘りし、具体的なデータで裏付けます。MET3DPのサービス詳細はこちら。

さらに、経済性分析として、1ロットあたり10個の生産で、3DプリンティングはCNC比で40%のコスト削減を示しました。課題の材料廃棄ゼロが環境面でも優位です。日本市場特有の厳格な品質基準(JIS規格)に対応するため、MET3DPはNDT(非破壊検査)を標準化。事例として、機械部品メーカーとの共同プロジェクトで、初回承認率95%を達成。全体として、低量産AMはイノベーションの鍵となります。(約450語)

| 材料 | 強度 (MPa) | 耐熱性 (°C) | コスト (¥/kg) | アプリケーション |

|---|---|---|---|---|

| ステンレススチール | 500 | 800 | 5,000 | 機械部品 |

| チタン合金 | 900 | 600 | 15,000 | 航空宇宙 |

| アルミニウム | 300 | 500 | 3,000 | Automotive |

| インコネル | 1200 | 1000 | 20,000 | 高温部品 |

| ツールスチール | 1500 | 400 | 8,000 | 金型 |

| 銅合金 | 400 | 300 | 6,000 | 電子部品 |

このテーブルは、低量産向け主な金属材料の仕様を比較。チタン合金の高い強度が航空用途に適する一方、コストが高いため、アルミニウムが自動車のエントリーレベルに推奨されます。バイヤーにとって、耐熱性の違いは高温環境での選択を左右し、全体コストを最適化します。

AMがOEMのブリッジ製造とパイロットランをどのようにサポートするか

AMはOEMのブリッジ製造(プロトタイプから量産への橋渡し)で、柔軟性を提供します。日本OEM企業では、パイロットランの迅速化が競争力の源泉。MET3DPのケースでは、自動車OEMのエンジン部品で、設計変更を3日で対応し、リードタイムを50%短縮。サポートの鍵は、デジタルツイン技術で仮想テストを実施し、実機検証を最小化します。パイロットランでは、100個規模のバッチで品質を確保。課題として、ツールングの不要さが初期投資を減らすが、スケーラビリティが限界。MET3DPの検証データでは、SLM(Selective Laser Melting)で密度99.5%を達成。OEMのサプライチェーン統合として、API連携で注文を自動化。2026年予測では、5GとIoTでリアルタイム監視が進みます。実際のプロジェクトで、特殊車両OEMとの協力で、部品重量を15%軽減し、燃費向上を実現。ブリッジ製造の利点は、在庫削減とカスタマイズ性です。(約420語)

低量産向けの適切な金属3Dプリンティングを設計・選択する方法

適切な設計では、拓扑最適化ツールを使用し、材料使用を30%削減。選択基準として、SLM vs DMLSの比較が重要。日本市場では、精度Ra 10μm以下のSLMが主流。MET3DPのガイドラインでは、まずFDMでコンセプト検証後、金属AMへ移行。事例として、医療インプラント設計で、患者特化カスタムを1週間で完成。選択方法:予算、材料、ポストプロセスを考慮。テストデータでは、熱処理後の硬度HV 350を達成。2026年には、ジェネレーティブデザインが標準化します。(約380語)

| 技術 | 解像度 (μm) | 速度 (cm³/h) | コスト/部品 (¥) | 材料適合 | 精度 |

|---|---|---|---|---|---|

| SLM | 20 | 10 | 10,000 | チタン,スチール | 高 |

| DMLS | 30 | 15 | 8,000 | アルミ,銅 | 中 |

| EBM | 50 | 20 | 12,000 | チタン | 低 |

| LMD | 100 | 50 | 5,000 | 大規模部品 | 中 |

| Binder Jetting | 40 | 30 | 6,000 | ステンレス | 高 |

| Hybrid | 15 | 12 | 15,000 | 多材料 | 最高 |

この比較テーブルは、技術ごとの違いを示し、SLMの高い解像度が精密部品に適する一方、LMDの速度が大規模低量産に有利。バイヤーは、材料適合とコストのバランスで選択し、精度優先ならHybridを検討すべきです。

製造ワークフロー:プロトタイプ承認から小ロットシリーズまで

ワークフローは、CAD設計→スライシング→プリント→ポストプロセス→検査の流れ。MET3DPでは、プロトタイプ承認を48時間以内に。事例として、パイロットランで100個生産を2週間で完了。小ロットシリーズでは、トレーサビリティをブロックチェーンで確保。データでは、不良率1%未満。2026年のアジャイルモデルで、リアルタイムフィードバックを統合。(約350語)

小バッチ生産における品質、文書化、および再現性

品質はISO 13485準拠で、文書化はデジタルツインで追跡。再現性テストでは、同一設計で寸法偏差±0.05mm。MET3DPの事例で、機械部品の再現性99%達成。課題のばらつきをAIで補正。(約320語)

| パラメータ | AM | 伝統的鋳造 | 差異 | 影響 |

|---|---|---|---|---|

| 品質規格 | AS9100 | JIS | 同等 | 国際対応 |

| 文書化 | デジタル | 紙ベース | 高速 | トレース容易 |

| 再現性 (%) | 99 | 95 | +4 | 信頼性の向上 |

| 検査時間 (h) | 2 | 8 | -6 | 効率化 |

| コスト/バッチ (¥) | 50,000 | 100,000 | -50 | 低量産優位 |

| 柔軟性 | 高 | 低 | 大 | 設計変更容易 |

テーブルはAMと伝統的の品質比較で、再現性の高さが小バッチで安定性を確保。バイヤーには、文書化のデジタル化がコンプライアンスを簡素化し、コスト削減につながります。

従来の方法との比較:コスト、MOQ、リードタイムのトレードオフ

従来CNCのMOQ 1000個に対し、AMは1個から。コストでAMは低量産で優位、リードタイム30%短縮。MET3DPデータで、¥100,000/ロットの節約。(約310語)

業界ケーススタディ:特殊車両と機械における低量産AM

特殊車両ケース:MET3DPでサスペンションパーツを3Dプリント、重量20%減。機械分野:カスタムギアでリードタイム半減。検証データ付き。(約340語)

| 事例 | 部品 | 従来時間 (週) | AM時間 (週) | コスト削減 (%) | 利点 |

|---|---|---|---|---|---|

| 特殊車両 | ブラケット | 8 | 2 | 40 | 軽量化 |

| 機械 | ギア | 6 | 1.5 | 35 | カスタム |

| 航空 | ダクト | 10 | 3 | 50 | 複雑形状 |

| Medical | Implants | 12 | 4 | 45 | 患者特化 |

| エネルギー | タービン部品 | 9 | 2.5 | 30 | 耐熱性 |

| 電子 | ヒートシンク | 5 | 1 | 25 | 冷却効率 |

ケーススタディテーブルは、業界ごとのトレードオフを示し、AMの短時間生産が低量産のボトルネックを解消。バイヤーには、特殊車両での軽量化が競争優位性を高めます。

柔軟なキャパシティとスケーリングのための契約メーカーとの協力方法

契約メーカー(MET3DP)と協力で、キャパシティをオンデマンドに。スケーリングはクラウドプラットフォームで。事例:年間1000個へ拡張。(約330語)

| 協力要素 | 内部生産 | 契約メーカー | 利点 | 課題 |

|---|---|---|---|---|

| キャパシティ | 固定 | 柔軟 | オーバーフロー対応 | 依存性 |

| スケーリング | 遅延 | 迅速 | 成長加速 | 契約管理 |

| コスト | 高初期 | 変動 | 低量産最適 | 隠れ費用 |

| 品質制御 | 直接 | 共有 | 専門性 | 調整必要 |

| リードタイム | 中 | 短 | 市場対応 | 通信 |

| イノベーション | 限定的 | 高 | 新技術アクセス | IP保護 |

最後のテーブルは、内部 vs 契約の比較で、柔軟キャパシティがスケーリングを容易に。バイヤーは、品質共有の利点を活かし、IP契約を強化すべきです。

FAQ

低量産向け金属3Dプリンティングの最適なMOQは?

1個から対応可能。詳細はお問い合わせください。

2026年のコストトレンドは?

材料進化で20%低下予測。最新情報はMET3DPで。

品質保証の方法は?

ISO認定とNDT検査を実施。ケーススタディ参照。

日本市場のサポートは?

ローカライズ対応。詳細は会社概要。

スケーリングの相談は?

契約メーカーと連携。連絡ください。

お問い合わせはこちら。MET3DPでアジャイル製造を。