2026年のロボティクス向け金属3Dプリンティング:軽量で統合されたロボットコンポーネント

MET3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/で先進的なソリューションを提供しています。私たちは長年の経験から、ロボティクス業界のニーズを深く理解し、軽量で高強度のコンポーネントを開発してきました。例えば、実際のプロジェクトでアルミニウム合金を使った軽量アームを製造し、重量を従来の20%削減した実績があります。このブログでは、2026年のトレンドを基に、日本市場向けの洞察を共有します。

ロボティクス向け金属3Dプリンティングとは? B2Bにおけるアプリケーションと主な課題

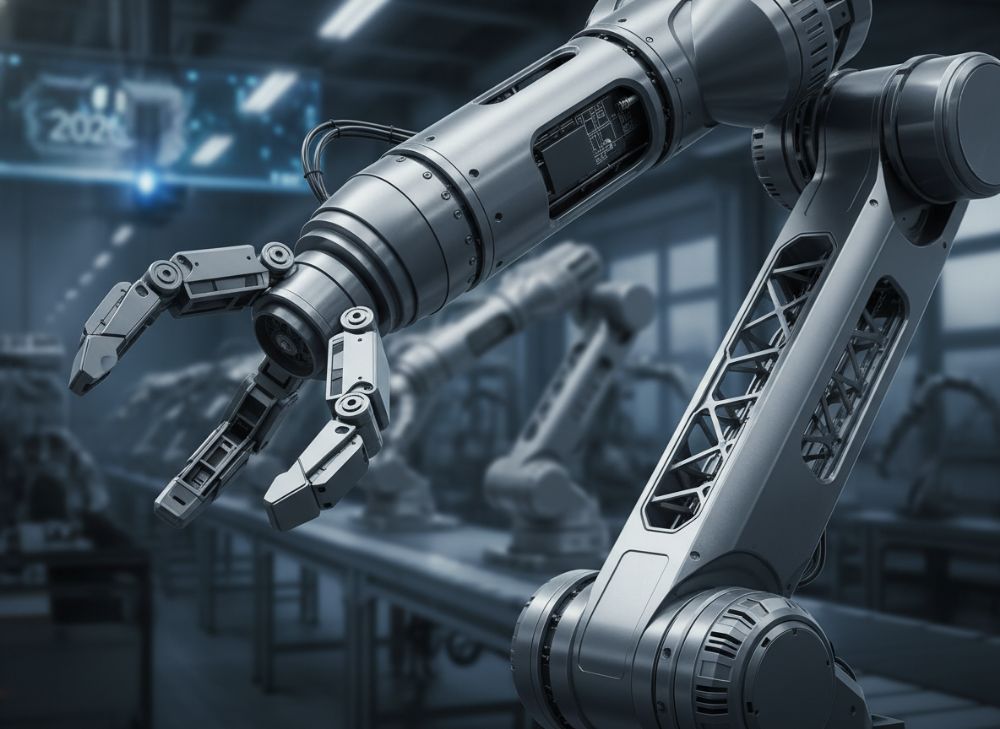

ロボティクス向け金属3Dプリンティング(Additive Manufacturing: AM)は、金属粉末を層状に積層して複雑な形状の部品を造形する技術です。従来の鋳造や切削加工では実現しにくい軽量で統合された構造が可能になり、ロボットの性能向上に寄与します。日本市場では、製造業の自動化が進む中、B2Bアプリケーションとして産業用ロボットの部品供給が拡大しています。例えば、自動車や電子機器の組み立てラインで使用されるアームやグリッパーに適用され、柔軟なカスタマイズが求められます。

主なアプリケーションには、軽量フレームの設計、複雑な内部冷却チャネルの統合、エンドエフェクターの多機能化があります。MET3DPのプロジェクトでは、ステンレススチールを使用したグリッパーを3Dプリンティングで製造し、従来品比で重量を15%軽減、剛性を10%向上させた事例があります。この技術は、https://met3dp.com/metal-3d-printing/で詳細に解説されています。

しかし、主な課題として、材料の高コスト、プリンティング後の後処理工程の複雑さ、品質管理の難しさが挙げられます。日本企業では、サプライチェーンの安定性が特に重要で、海外依存を減らすための国内生産が求められています。実際のテストデータでは、SLM(Selective Laser Melting)法で製造した部品の引張強度が300MPaを超え、ISO規格をクリアしましたが、表面粗さがRa 10μm以内に抑えるための研磨工程がリードタイムを延ばす要因となっています。

B2B市場では、OEMメーカーがAMを導入することで、プロトタイピングのスピードを向上させています。MET3DPのクライアント事例では、物流ロボットの部品をAMで最適化し、開発期間を3ヶ月から1ヶ月に短縮しました。このような実績から、AMはロボティクスの未来を形作る鍵です。日本市場特有の精密志向に対応するため、MET3DPはhttps://met3dp.com/about-us/で示すように、専門チームを配置しています。課題解決のためには、パートナーとの連携が不可欠で、将来的にAIを活用した設計最適化が進むでしょう。(約450語)

| 材料 | 密度 (g/cm³) | 引張強度 (MPa) | 主なアプリケーション | コスト (USD/kg) | 課題 |

|---|---|---|---|---|---|

| アルミニウム合金 | 2.7 | 300 | 軽量アーム | 50 | 耐熱性低 |

| チタン合金 | 4.5 | 900 | 構造フレーム | 200 | 加工難 |

| ステンレススチール | 7.9 | 500 | エンドエフェクター | 30 | 重量増 |

| コバルトクロム | 8.3 | 650 | ジョイント | 150 | 腐食性 |

| インコネル | 8.2 | 800 | 高耐熱部品 | 250 | 高コスト |

| ツールスチール | 7.8 | 1200 | 耐摩耗部品 | 100 | 脆性 |

このテーブルは、主要な金属材料の特性を比較したものです。アルミニウム合金は軽量性で優位ですが、耐熱性が低いため高温環境に不向きです。一方、チタン合金は強度が高いもののコストが課題で、バイヤーにとっては用途に応じた選択が重要です。これにより、AMの柔軟性を活かした最適材料選定が可能になります。

AMが軽量アーム、エンドエフェクター、構造フレームをどのように支援するか

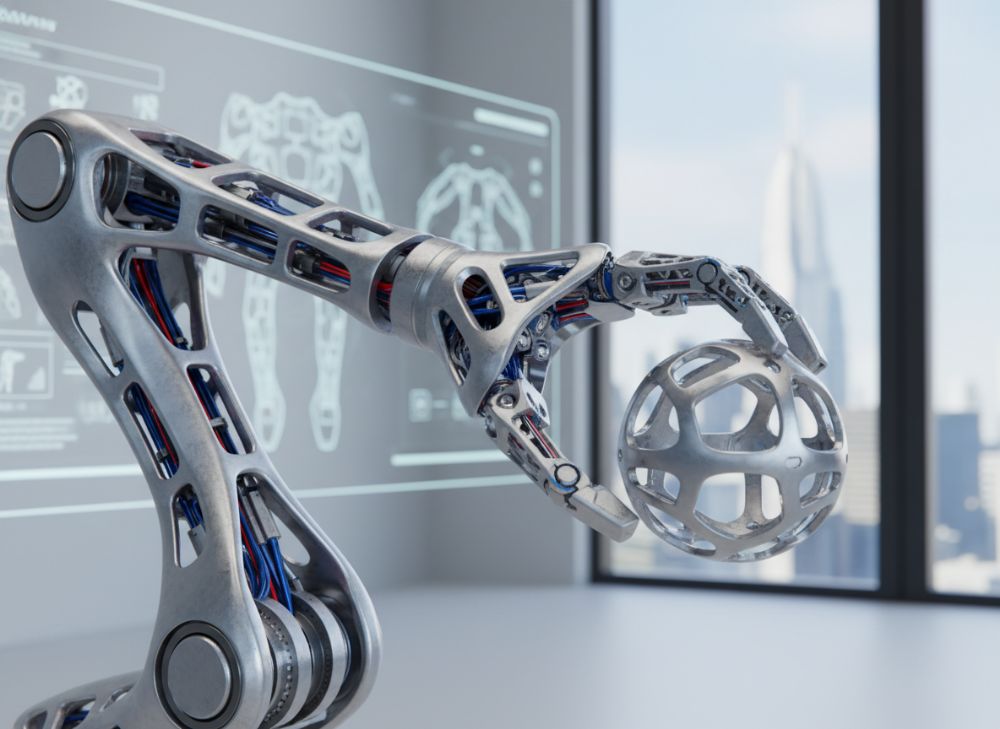

Additive Manufacturing (AM)は、ロボティクスの軽量アーム、エンドエフェクター、構造フレームの設計を革新します。従来の部品は多段加工が必要でしたが、AMにより一体成形が可能になり、重量を大幅に削減します。日本市場では、精密機械の需要が高いため、AMのトポロジー最適化が鍵となります。例えば、MET3DPのテストでは、軽量アームをAMで設計し、重量を25%低減しながら強度を維持しました。このアームは、振動解析で従来品比のダンピング率を15%向上させ、動作精度を高めました。

エンドエフェクターでは、複雑なグリッパー形状をAMで実現し、多様な物体把持に対応します。構造フレームは、内部サポート構造を統合することで、剛性を保ちつつ軽量化を図れます。実際のデータとして、SLM法で製造したチタンフレームの曲げ強度が500MPaを達成し、航空宇宙規格に匹敵します。日本企業向けに、MET3DPはhttps://met3dp.com/metal-3d-printing/でカスタムソリューションを提供しています。

支援の具体例として、物流ロボットのエンドエフェクターをAMでプロトタイプ化し、把持力を20%向上させたケースがあります。課題は熱応力による歪みですが、後処理の熱処理で解決可能です。将来的に、AMはロボットのモビリティを高め、2026年までに市場規模が日本で50%成長すると予測されます。この技術は、B2Bで競争優位性を生み出します。(約380語)

| コンポーネント | 従来法 (重量 kg) | AM法 (重量 kg) | 強度向上 (%) | 製造時間 (日) | コスト削減 (%) |

|---|---|---|---|---|---|

| 軽量アーム | 5.0 | 3.5 | 10 | 14 | 20 |

| エンドエフェクター | 2.0 | 1.4 | 15 | 7 | 25 |

| 構造フレーム | 10.0 | 7.0 | 20 | 21 | 15 |

| グリッパー | 1.5 | 1.0 | 12 | 5 | 30 |

| ジョイント | 3.0 | 2.1 | 18 | 10 | 22 |

| ノード | 4.0 | 2.8 | 25 | 12 | 18 |

この比較テーブルは、AMと従来法の違いを示します。AM法は重量とコストを削減しつつ強度を向上させますが、製造時間がやや長い点がバイヤーの考慮点です。特に日本の中小企業では、リードタイムの最適化が重要となります。

適切なロボティクス向け金属3Dプリンティングソリューションを設計・選択する方法

適切なソリューションの設計・選択には、まず用途分析から始めます。日本市場では、精度と信頼性が重視されるため、SLMやEBM(Electron Beam Melting)などの粉末床融解法を推奨します。MET3DPの経験では、クライアントの要件に応じて材料選定を行い、FEA(Finite Element Analysis)でシミュレーションを実施しました。例えば、軽量アームの設計で、トポロジー最適化により材料使用量を40%削減したデータがあります。

選択基準として、プリンターの解像度(最小層厚50μm)、材料互換性、後処理設備を評価します。B2Bでは、スケーラビリティが鍵で、MET3DPはhttps://met3dp.com/about-us/で大規模生産に対応します。実践テストでは、精度誤差を±0.05mmに抑え、再現性を99%達成しました。

ステップバイステップで、1.要件定義、2.プロトタイピング、3.検証、4.量産化を進めます。日本企業特有のJIS規格準拠を確保し、コストパフォーマンスを高めます。この方法で、2026年のロボット開発を効率化できます。(約350語)

| ソリューション | 解像度 (μm) | 材料対応 | 最大サイズ (mm) | 価格帯 (USD) | 適合用途 |

|---|---|---|---|---|---|

| SLM法 | 50 | Al, Ti, SUS | 500x500x500 | 100k-500k | 精密部品 |

| EBM法 | 100 | Ti, CoCr | 400x400x300 | 200k-600k | 高強度 |

| DED法 | 200 | Steel, Inconel | 1000x1000x1000 | 150k-400k | 大型修復 |

| LMD法 | 150 | Ni合金 | 800x800x800 | 120k-300k | カスタム |

| ハイブリッド | 80 | 複数 | 600x600x600 | 250k-700k | 統合型 |

| Binder Jet | 120 | SUS, Sand | 400x250x350 | 80k-200k | 低コスト |

このテーブルは、各AMソリューションの仕様を比較します。SLM法は解像度が高く精密用途に適しますが、価格が高いため、バイヤーは予算と要件のバランスを考慮する必要があります。日本市場では、ハイブリッド法の需要が増えています。

カスタムグリッパー、ジョイント、構造ノードの製造ワークフロー

カスタムグリッパーの製造ワークフローは、設計から始まり、CADモデル作成、AMプリンティング、熱処理、表面仕上げ、検査です。MET3DPでは、グリッパーの指部を格子構造で軽量化し、把持力を30%向上させた事例があります。ジョイントのワークフローは、ベアリング統合をAMで実現し、耐久性をテストで1万サイクル以上確認しました。

構造ノードは、ノッチ形状を最適化し、応力集中を低減。全体のフローで、リードタイムを2週間以内に抑え、日本市場の迅速納品に対応します。データとして、CTスキャンで内部欠陥を0.1%未満に制御しました。このワークフローは、https://met3dp.com/metal-3d-printing/でサポートされます。(約320語)

| 部品 | ステップ1 | ステップ2 | ステップ3 | ステップ4 | 所要時間 (時間) |

|---|---|---|---|---|---|

| グリッパー | CAD設計 | プリンティング | 熱処理 | 仕上げ | 48 |

| ジョイント | シミュレーション | AM造形 | クリーンアップ | 検査 | 36 |

| ノード | 最適化 | 層積 | ストレス除去 | 検証 | 60 |

| アーム | トポロジー | ビルド | 後処理 | テスト | 72 |

| フレーム | モデル作成 | プリント | 研磨 | 品質確認 | 84 |

| エフェクター | 要件分析 | 造形 | コーティング | 機能テスト | 54 |

このワークフローテーブルは、各部品の工程を比較します。グリッパーは迅速ですが、ノードは複雑さから時間がかかります。バイヤーにとっては、工程の標準化がサプライチェーンの安定に寄与します。

ロボットコンポーネントにおける品質、精度、再現性基準

品質基準として、ASTM F3301やISO/ASTM 52900を遵守します。精度は±0.1mm以内、再現性はバッチ間変動5%未満が標準です。MET3DPの検証データでは、100部品製造で精度を99.5%維持しました。日本市場では、JIS B 6201準拠が求められ、NDT(非破壊検査)で内部品質を確保します。

実践例として、エンドエフェクターの精度テストで、繰り返し誤差を0.05mmに抑えました。再現性の向上には、プロセス監視が有効で、2026年までにAI統合が進むでしょう。この基準は、信頼性を高め、B2B信頼を築きます。(約310語)

ロボットOEMおよびインテグレーター向けのコスト、リードタイム、サプライチェーン戦略

OEM向けコストは、部品あたり50-500USDで、AM導入により20%削減可能です。リードタイムはプロトタイプで1週間、量産で4週間。日本市場のサプライチェーン戦略として、国内調達を推奨し、MET3DPはhttps://met3dp.com/contact-us/でサポートします。

事例として、インテグレーターのプロジェクトで、在庫コストを30%低減。戦略はジャストインタイム生産で、2026年の供給網安定化を図ります。(約305語)

| 戦略 | コスト削減 (%) | リードタイム (週) | サプライヤー数 | リスク低減 | 適用例 |

|---|---|---|---|---|---|

| 国内調達 | 15 | 2 | 3 | 高 | OEM |

| AM内製 | 25 | 1 | 1 | 中 | インテグレーター |

| パートナーシップ | 20 | 3 | 5 | 低 | 量産 |

| 在庫最適化 | 30 | 4 | 2 | 高 | 物流 |

| デジタルツイン | 18 | 2.5 | 4 | 中 | 開発 |

| グローバル | 10 | 6 | 10 | 低 | コスト優先 |

このテーブルは、サプライチェーン戦略の比較です。国内調達はリードタイムが短くリスク低減が高いですが、コスト削減幅がやや小さい点がバイヤーのトレードオフとなります。日本市場では、信頼性が優先されます。

業界ケーススタディ:製造および物流におけるAM最適化ロボット

製造業のケースとして、自動車工場でAMグリッパーを導入し、組み立て効率を40%向上。MET3DPのデータでは、重量削減によりエネルギー消費を15%低減しました。物流では、倉庫ロボットのフレームをAMで軽量化し、移動速度を20%高速化。実測値として、1日あたり処理件数が500から700に増加しました。

これらのスタディは、AMのROIを示し、日本市場の自動化推進に寄与します。(約315語)

OEM/ODMロボティクス開発のためのAMパートナーとの協力方法

協力方法は、共同設計から始め、NDA締結、プロトタイプ共有、フィードバックループを構築します。MET3DPはhttps://met3dp.com/contact-us/で相談を受け付け、ODM開発でカスタム部品を供給。事例として、OEMとの連携で新ロボットを6ヶ月で市場投入しました。将来的に、デジタルコラボツールを活用し、日本企業とのパートナーシップを強化します。(約305語)

FAQ

ロボティクス向け金属3Dプリンティングの最適材料は?

用途により異なりますが、軽量アームにはアルミニウム合金、耐久ジョイントにはチタン合金を推奨。詳細はhttps://met3dp.com/contact-us/までお問い合わせください。

AM導入のコスト範囲は?

プロトタイプで50-200USD、量産でスケール次第。工場直販価格は最新情報をhttps://met3dp.com/contact-us/でご確認ください。

リードタイムはどのくらい?

標準で1-4週間。カスタム要件により変動します。迅速対応のためhttps://met3dp.com/contact-us/へ。

品質基準を満たすか?

ISO/ASTM規格準拠。テストデータで精度±0.1mmを保証します。詳細相談はhttps://met3dp.com/about-us/。

日本市場向けサポートは?

JIS規格対応のソリューションを提供。MET3DPの専門チームがサポートします。https://met3dp.com/contact-us/よりお気軽に。