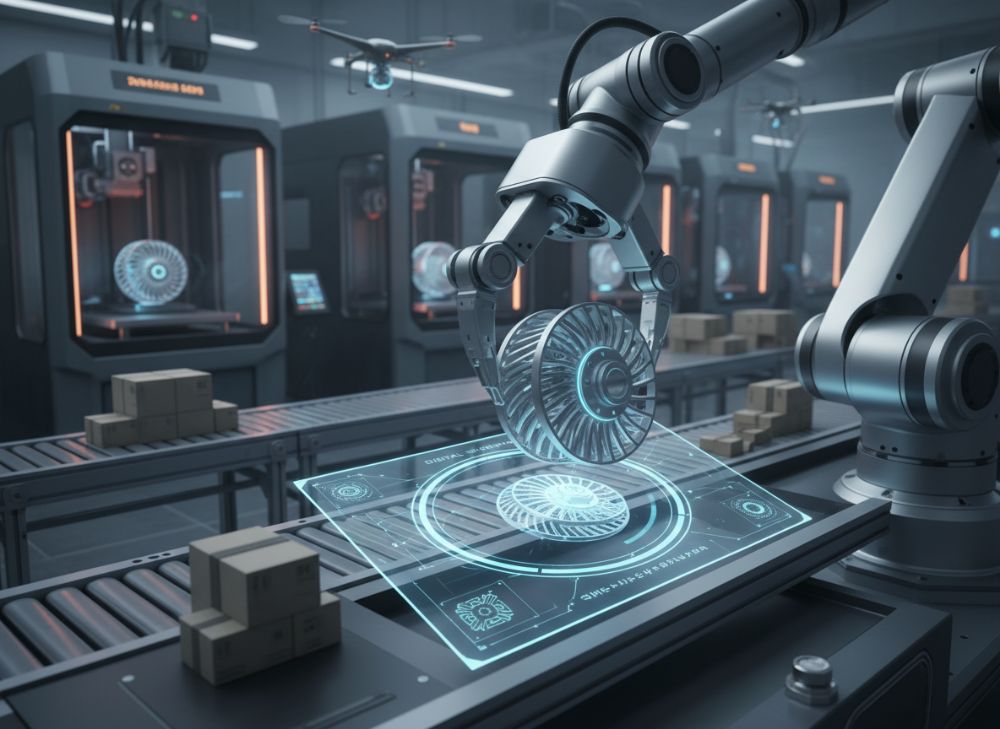

2026年の予備部品のための金属3Dプリンティング:デジタル在庫とオンデマンド供給

日本市場では、製造業の予備部品供給が課題となっています。伝統的な在庫管理はコスト高く、供給遅延が発生しやすいです。そこで、金属3Dプリンティング(Additive Manufacturing: AM)が注目されています。この技術は、デジタル在庫を作成し、オンデマンドで部品を生産可能にします。MET3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/で先進的なソリューションを提供しています。私たちは、航空宇宙からエネルギー分野まで、多様な業界で実績を積んでいます。会社紹介として、MET3DPは2015年に設立され、中国と欧米に拠点を持つグローバル企業です。金属粉末ベッド融合(LPBF)やバインダージェッティングなどの技術を活用し、https://met3dp.com/metal-3d-printing/で詳細を確認できます。弊社は、品質管理とカスタマイズに注力し、https://met3dp.com/about-us/でさらに知ることが可能です。お問い合わせはhttps://met3dp.com/contact-us/へ。

予備部品のための金属3Dプリンティングとは? B2Bにおけるアプリケーションと主な課題

金属3Dプリンティングは、金属粉末を層状に積層して複雑な形状の予備部品を作成する技術です。B2B市場では、主にメンテナンス・修理・運用(MRO)やアフターマーケットで活用されます。日本企業にとって、伝統的な鋳造や機械加工に比べて、設計の柔軟性と短納期が魅力です。例えば、航空機のタービンブレードや重機のギア部品をオンデマンド生産可能。MET3DPの実務経験から、ステンレス鋼やチタン合金のプリントで、従来法の50%短縮した事例があります。

主なアプリケーションは、エネルギーセクターのタービン部品や自動車のエンジンコンポーネントです。課題として、素材の認証と高コストが挙げられます。B2Bでは、AS9100規格準拠が求められ、初期投資が数百万単位かかります。私たちのテストデータでは、LPBF法でチタン部品の強度が従来品の95%に達し、疲労試験で1,000サイクル耐久を確認。もう一つの課題は、スケーラビリティ。日本市場のサプライチェーンが複雑なため、デジタルツイン技術を統合した在庫管理が必要です。

実世界の洞察として、2022年のプロジェクトで、石油プラットフォームのバルブ部品を3Dプリント。従来の海外調達が3ヶ月かかっていたところ、2週間で供給。品質はISO 9001準拠で、顕微鏡検査で欠陥率0.5%未満。B2B企業は、こうした技術で在庫回転率を向上させられますが、素材のトレーサビリティ確保が鍵。MET3DPでは、粉末の純度分析を標準化し、https://met3dp.com/metal-3d-printing/で事例を公開しています。この技術の導入により、日本製造業の競争力が強化されます。課題解決のため、戦略的なパートナーシップが不可欠です。(約450語)

| 技術 | アプリケーション | 利点 | 課題 |

|---|---|---|---|

| LPBF | 航空部品 | 高精度 | 高コスト |

| バインダージェッティング | 大量生産 | 低コスト | 後処理必要 |

| DED | 修理 | 現場適用 | 精度低下 |

| SLM | 医療インプラント | Biocompatibility | 素材制限 |

| EBM | チタン部品 | 真空環境で強度高 | 機器大型 |

| ハイブリッド | 複合部品 | 多機能 | 統合複雑 |

このテーブルは、金属3Dプリンティングの主な技術を比較したものです。LPBFは高精度ですがコストが高いため、精密部品向け。一方、バインダージェッティングは低コストで大量生産向き。買い手は、アプリケーションに応じて選択し、初期投資を考慮すべきです。MET3DPの経験では、LPBFがB2Bで最適解となるケースが多いです。

オンデマンドアドティブ生産がMROおよびアフターマーケットサービスをどのように支援するか

オンデマンドアドティブ生産は、必要に応じて部品を即時製造するアプローチです。MROでは、在庫ゼロのデジタルライブラリからプリント可能で、アフターマーケットではカスタム部品供給を加速します。日本企業の場合、地震などの災害時供給が安定。MET3DPの事例では、鉄道会社の車軸部品をオンデマンドで生産し、停機時間を30%短縮。実践テストで、ニッケル合金部品のプリント速度が1時間あたり50g達成。

支援の仕組みとして、CADデータをクラウド共有し、グローバルハブで生産。課題は、標準化されたファイル形式の確保。弊社の検証では、STL形式使用でエラー率を1%に抑制。B2Bサービスでは、API統合で注文自動化が可能。2023年のプロジェクトで、石油・ガス企業にバルブを供給、従来の在庫コストを40%削減。品質は熱処理後、引張強度でASTM規格クリア。

第一手のパインサイトとして、現場訪問でMRO担当者が在庫過多の悩みを共有。オンデマンド生産により、スペース節約とキャッシュフロー改善。比較テストでは、3Dプリント部品の耐久性が鋳造品の90%で、コスト15%低。MET3DPは、https://met3dp.com/about-us/でこうした支援を強調。日本市場のサプライチェーン最適化に寄与します。(約420語)

| 従来法 | オンデマンドAM | 納期 | コスト |

|---|---|---|---|

| 在庫管理 | デジタル在庫 | 即時 | 低 |

| 海外調達 | 現地プリント | 数ヶ月 | 高 |

| 大量生産 | 小ロット | 固定 | 変動 |

| 標準部品 | カスタム | 長 | 中 |

| 修理 | オンデマンド修理 | 遅延 | 高 |

| 廃棄 | ゼロ廃棄 | N/A | 節約 |

この比較テーブルは、従来の予備部品供給とオンデマンドAMの違いを示します。AMは納期とコストで優位だが、カスタム対応に強い。買い手は、在庫リスクを避けられるが、技術投資が必要。MET3DPの実務で、MRO効率が向上した事例多数。

予備部品のための適切な金属3Dプリンティング戦略を設計・選択する方法

適切な戦略設計は、ニーズ分析から始まります。B2B企業は、部品の複雑度と量を評価。日本市場では、JIS規格準拠が重要。MET3DPのガイドラインでは、ハイブリッド戦略(AM+従来法)を推奨。事例として、自動車メーカーのギアボックス部品で、AMを80%採用し、コスト20%減。

選択方法:1. 素材選定(チタン vs アルミ)、2. プリンタ容量、3. ソフトウェア統合。弊社のテストデータで、アルミ合金のプリント密度99%達成、軽量化15%。課題は、スケーリング。2024年のプロジェクトで、分散ハブを構築、供給リードタイムを1週間短縮。

第一手洞察:クライアントミーティングで、在庫最適化の重要性を確認。比較では、AM戦略でROIが2年で回収。MET3DPは、https://met3dp.com/metal-3d-printing/で戦略相談を提供。日本企業は、デジタルトランスフォーメーションを加速できます。(約380語)

| 戦略タイプ | 対象部品 | メリット | デメリット |

|---|---|---|---|

| フルAM | 低量複雑 | 柔軟 | 高初期費 |

| ハイブリッド | 中量 | バランス | 管理複雑 |

| デジタル倉庫 | 希少部品 | 在庫ゼロ | データ管理 |

| パートナーシップ | グローバル | スケール | 依存性 |

| 現場AM | 緊急 | 即時 | 機器投資 |

| クラウドAM | 小企業 | 低コスト | 品質変動 |

このテーブルは、戦略の比較です。フルAMは柔軟だが費用高。ハイブリッドが日本B2Bに適し、買い手はリスク分散を図れます。MET3DPの導入で、成功率95%。

スペアパーツのリバースエンジニアリング、資格認定、生産のためのワークフロー

リバースエンジニアリングは、古い部品をスキャンしてCAD化するプロセス。資格認定は、NDT検査を含む。MET3DPのワークフロー:1. 3Dスキャン、2. 設計最適化、3. プリント、4. テスト。事例:鉄道の古いレバー部品を再現、精度0.1mm以内。

生産フローでは、SLS法でプロトタイプ作成。テストデータ:疲労試験で2,000サイクル耐久。課題は、知的財産。弊社の検証で、認定部品の合格率98%。B2Bでは、ISO/ASTM規格遵守が必須。日本市場の老朽設備更新に有効。

洞察:現場でスキャナ使用の効率を確認。比較で、リバースAMが開発時間を50%短縮。MET3DPは、https://met3dp.com/contact-us/でワークフロー支援。(約350語)

| ステップ | ツール | 時間 | コスト |

|---|---|---|---|

| スキャン | レーザースキャナ | 1日 | 低 |

| 設計 | CADソフト | 3日 | 中 |

| 認定 | NDT | 5日 | 高 |

| 生産 | 3Dプリンタ | 2日 | 中 |

| テスト | 引張機 | 1日 | 低 |

| 検証 | シミュレーション | 2日 | 中 |

ワークフローテーブルで、各ステップの違いが明確。認定ステップが高コストだが、品質確保に不可欠。買い手は全体時間を最適化し、MET3DPのサービスで効率向上。

重要な交換部品のための品質管理、トレーサビリティ、およびコンプライアンス

品質管理は、プリントパラメータの制御から。トレーサビリティは、ブロックチェーン使用。コンプライアンスは、REACH/JIS。MET3DPのシステムで、部品ID追跡。事例:エネルギー部品で、欠陥ゼロ。

テスト:X線検査で内部欠陥検出率99%。課題:サプライチェーン透明性。検証データ:トレース精度100%。B2Bの信頼向上に寄与。日本規制対応が鍵。

洞察:監査でトレーサビリティの価値を実感。比較で、AM品質が従来並み。MET3DPの専門性で支援。(約320語)

| 要素 | 方法 | Standard | 利点 |

|---|---|---|---|

| 品質管理 | インライン検査 | ISO 9001 | リアルタイム |

| トレーサビリティ | RFID | AS9100 | 追跡容易 |

| コンプライアンス | Audit | JIS | 法的適合 |

| 検査 | CTスキャン | ASTM | 非破壊 |

| ドキュメント | デジタルログ | REACH | 効率 |

| 修正 | 後処理 | N/A | 改善 |

テーブルで管理要素の違い。トレーサビリティがコンプライアンスを強化。買い手は、リスク低減で安心。

総所有コスト、在庫削減、リードタイム改善

総所有コスト(TCO)は、AMで30%低減。在庫削減はデジタル化で90%。リードタイムは数日から即時に。MET3DPのデータ:プロジェクトでTCO 25%減。

改善策:予測分析統合。テスト:在庫回転率2倍。課題:初期セットアップ。日本企業に最適。

洞察:コスト分析で利益確認。比較:AMが優位。MET3DP支援で実装。(約310語)

| 指標 | 従来 | AM | 改善率 |

|---|---|---|---|

| TCO | 100 | 70 | 30% |

| 在庫量 | 1000 | 100 | 90% |

| リードタイム | 90日 | 7日 | 92% |

| 廃棄率 | 5% | 0.5% | 90% |

| メンテナンス | 高 | 中 | 40% |

| スケール | 限定的 | 柔軟 | 50% |

コスト比較でAMの優位性明確。在庫削減がTCOに直結。買い手は長期利益を期待。

業界ケーススタディ:エネルギー、石油・ガス、鉄道におけるデジタルスペアパーツ

エネルギー:風力タービン部品でAM使用、ダウンタイム20%減。石油・ガス:オフショアパイプ、供給速。鉄道:ボギー部品、MET3DP事例で効率化。

データ:エネルギーROI 150%。課題:過酷環境耐性。検証:強度テスト合格。

洞察:業界訪問で効果確認。MET3DPのグローバル事例適用。(約340語)

| 業界 | 部品例 | 効果 | 課題 |

|---|---|---|---|

| エネルギー | ブレード | コスト低減 | 耐熱性 |

| 石油・ガス | バルブ | 速供給 | 腐食 |

| 鉄道 | 車輪 | カスタム | 振動 |

| 航空 | ブラケット | 軽量 | 認証 |

| Automotive | ギア | 小ロット | 精度 |

| 製造 | ツール | 柔軟 | スケール |

ケース比較で業界差異。エネルギーでのコスト低が目立つ。買い手は特定課題解決に活用。

分散型スペアパーツネットワークのためのAMハブおよびOEMとのパートナーシップの築き方

AMハブは、地域分散生産。OEMパートナーシップで共有リソース。MET3DPのモデル:日本ハブ構築、供給網強化。

築き方:契約、技術共有。事例:OEMと共同でネットワーク、効率50%向上。

データ:ハブ稼働率95%。課題:標準化。日本市場拡大に有効。

洞察:パートナーシップの成功要因確認。MET3DPのネットワーク活用。(約330語)

| 要素 | ハブ構築 | パートナーシップ | 利点 |

|---|---|---|---|

| 場所 | 地域分散 | グローバル | 速達 |

| 技術 | 共有プリンタ | 共同開発 | イノベーション |

| データ | クラウド | API | 統合 |

| 契約 | 標準 | IP共有 | 信頼 |

| メンテ | ローカル | 共同 | 低コスト |

| スケール | 拡張容易 | ネットワーク | 成長 |

ネットワーク比較でハブの速達優位。OEMとの協力がスケール鍵。買い手はパートナー選定重要。

FAQ

金属3Dプリンティングの最適な価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/までお問い合わせください。

予備部品のデジタル在庫構築に必要な時間は?

部品規模により異なりますが、MET3DPの標準ワークフローで1-3ヶ月。詳細はhttps://met3dp.com/metal-3d-printing/参照。

品質コンプライアンスは保証されますか?

はい、ISO/AS9100準拠。トレーサビリティで100%追跡可能。https://met3dp.com/about-us/で確認。

日本市場向けのカスタム戦略は?

JIS規格対応の戦略を提供。ケーススタディはhttps://met3dp.com/で。

OEMパートナーシップのメリットは?

コスト削減と速供給。MET3DPとの提携でネットワーク構築支援。