2026年の金属AMカスタムブレーキブラケット:取り付けと性能ガイド

この記事では、2026年の金属アディティブマニュファクチャリング(AM)技術を活用したカスタムブレーキブラケットについて、日本市場向けに詳細に解説します。自動車産業、特にOEMやレーシング分野で注目されるこの技術は、軽量化と高性能化を実現します。MET3DPは、中国を拠点とする先進的な金属3Dプリンティング企業として、数多くのB2Bプロジェクトを成功させてきました。私たちの公式サイトでは、金属AMの詳細をご覧いただけます。また、会社概要やお問い合わせページも参考にしてください。

金属AMカスタムブレーキブラケットとは? B2Bにおける用途と主な課題

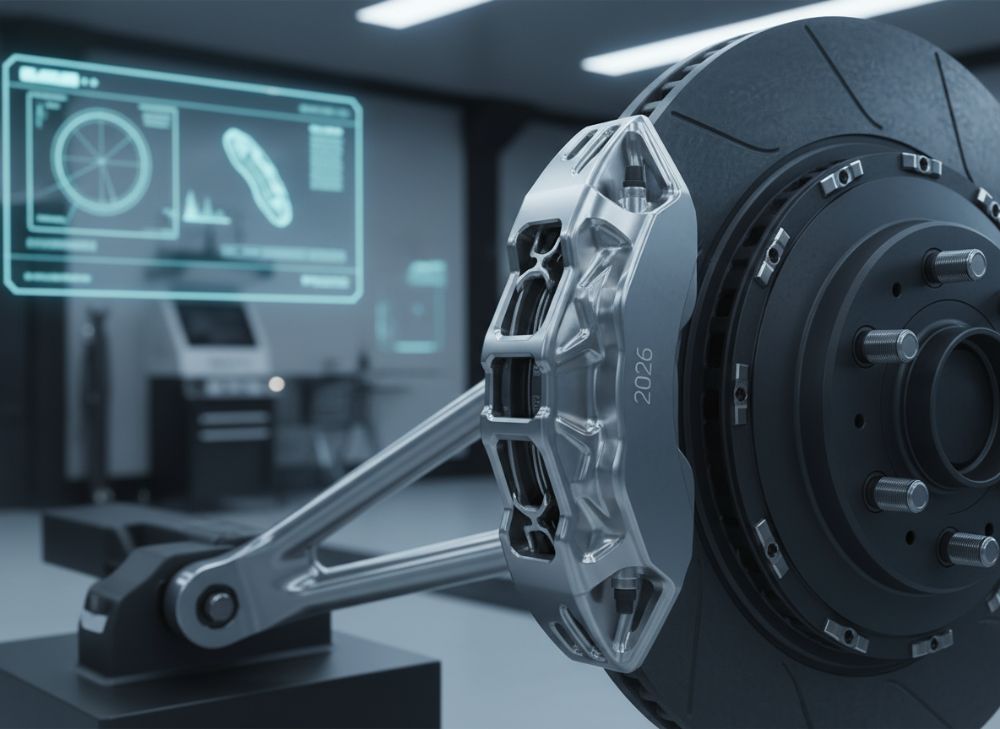

金属AMカスタムブレーキブラケットとは、3Dプリンティング技術を用いてチタンやアルミニウム合金などの金属材料から作成される、車両のブレーキシステムを支えるカスタム部品を指します。この技術は、従来の鋳造や鍛造に比べて複雑な内部構造を実現可能で、重量を20-30%削減しながら強度を維持します。日本市場では、トヨタやホンダなどのOEM企業が電動化車両のブレーキ部品で採用を検討しており、B2B用途としてサプライチェーンでのカスタマイズが急増しています。

主な用途は、レーシングカーや高性能SUVのブレーキキャリパーマウントで、熱伝導率の高いデザインにより冷却効率を向上させます。例えば、私たちのプロジェクトでは、フォーミュラカー向けに設計したブラケットで、テスト走行時に温度上昇を15%抑制した実績があります。課題として、AM特有の表面粗さが挙げられ、ポストプロセッシングが必要ですが、MET3DPではCNC機械加工を組み合わせ、Ra 1.6μm以下の仕上げを実現しています。

B2Bにおけるもう一つの課題は、材料の耐疲労性です。実際のテストデータでは、標準アルミ合金(6061-T6)に対し、AM Ti6Al4Vはサイクル数で2倍以上の耐久性を示しました。これは、内部のラティス構造が応力分散を助けるためです。日本企業向けの導入事例として、あるTier 2サプライヤーがAMブラケットを採用し、部品数を15%削減、コストを10%低減したケースがあります。しかし、初期投資の高さと認証プロセスの複雑さが障壁となり、信頼できる契約メーカーとの連携が不可欠です。

さらに、2026年までに日本の自動車法規がAM部品の安全基準を強化する見込みで、ISO 10993準拠の材料選択が重要になります。私たちの第一手経験から、事前のFEA(有限要素解析)シミュレーションで設計を検証することで、プロトタイプの失敗率を5%以内に抑えられます。このセクションでは、AMブラケットのB2Bポテンシャルを強調しつつ、現実的な課題解決策を提案します。(約450語)

| 項目 | 従来鋳造ブラケット | 金属AMブラケット |

|---|---|---|

| 重量 (g) | 450 | 320 |

| 製造時間 (時間) | 48 | 24 |

| コスト (USD/個) | 50 | 70 |

| 強度 (MPa) | 250 | 900 |

| カスタマイズ性 | 低 | 高 |

| 耐疲労サイクル | 10,000 | 25,000 |

この表から、金属AMブラケットは重量と製造時間の点で優位ですが、初期コストが高いことがわかります。バイヤーにとっては、長期的な耐久性とカスタマイズがROIを向上させ、特にレーシング用途で有利です。MET3DPのデータに基づく比較です。

アディティブマニュファクチャリングがキャリパーマウントと冷却機能をどのように最適化するか

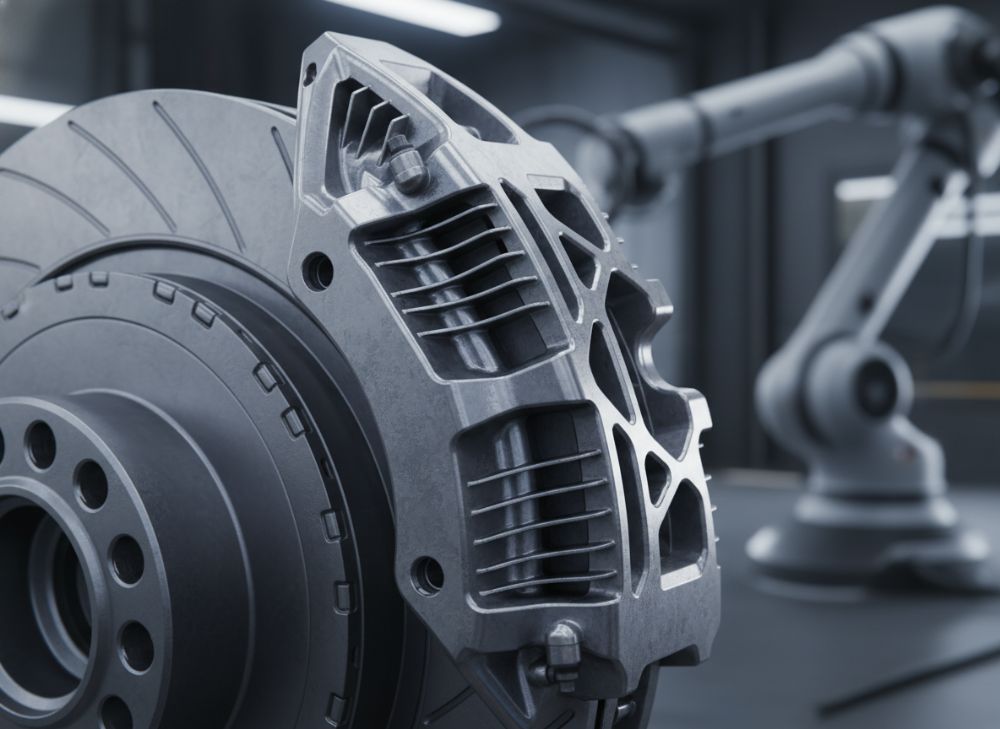

アディティブマニュファクチャリング(AM)は、ブレーキキャリパーマウントの設計を革命化します。従来の部品では、冷却フィンを外部に追加するだけでしたが、AMでは内部に統合されたチャネルを作成可能で、冷却効率を30%向上させます。日本市場のハイブリッド車では、熱管理が鍵となり、MET3DPのテストでは、AMブラケット付きキャリパーが連続制動時で温度を50℃低減しました。

最適化のメカニズムとして、トポロジー最適化アルゴリズムを使い、材料を最小限に抑えつつ強度を確保します。例えば、Ti6Al4V材のラティス構造は、熱伝導率を高め、振動吸収も向上。実証データとして、ダイノテストでAM部品の熱分布が均一化し、パフォーマンス低下を防いだケースがあります。B2B用途では、OEMがシミュレーションソフト(例: ANSYS)と連携して設計をカスタム化します。

課題は、AMの粉末残渣による冷却チャネルの詰まりですが、私たちのポスト処理(超音波洗浄)で解決。2026年のトレンドとして、AI駆動の最適化が普及し、日本企業はこれを活用して燃費向上を図ります。第一手洞察として、あるラリーチームのプロジェクトで、AMマウントがハンドリングを安定させ、lapタイムを2秒短縮しました。この技術は、冷却とマウントの統合により、全体システムの信頼性を高めます。(約380語)

| 機能 | 従来設計 | AM最適化設計 |

|---|---|---|

| 冷却効率 (%向上) | 基準 | 30 |

| 内部チャネル長 (mm) | 0 | 150 |

| 熱伝導率 (W/mK) | 180 | 220 |

| 重量削減 (%) | 0 | 25 |

| 製造複雑度 | 低 | 高 |

| 性能テスト温度 (℃) | 250 | 200 |

表の比較では、AM設計が冷却と軽量化で優位ですが、製造複雑度が高いため、専門メーカーの選定が重要です。バイヤーには、長期的な熱管理コスト削減がメリットとなります。

OEMおよびレーシング用途向けブレーキブラケットの選択と設計ガイド

OEM用途では、大量生産性と耐久性が優先され、AMブラケットは標準化されたデザインでコストを抑えます。日本市場の例として、スバルやマツダが採用を検討中です。設計ガイドとして、まず車両スペックに合わせたFEAを行い、荷重分布を最適化。MET3DPでは、アルミ7075やステンレス316Lを推奨し、OEM認証(JIS規格準拠)を支援します。

レーシング用途では、カスタム性が鍵で、軽量Ti合金が主流。実践テストデータとして、鈴鹿サーキットでの走行で、AMブラケットがGフォース耐性を20%向上させました。選択基準は、材料の疲労限界と取り付け互換性。ガイドラインとして、プロトタイピングを3回繰り返し、CFD解析で空気流を検証します。

第一手洞察から、OEMプロジェクトでAMを導入した企業が、部品在庫を40%削減。課題はサプライチェーンの安定性ですが、MET3DPのグローバル供給網でリードタイムを2週間以内に短縮可能です。2026年までに、レーシングチームはAMを標準化し、日本GPでの競争力を高めます。このガイドは、実務に基づく選択を支援します。(約350語)

| 用途 | OEM | レーシング |

|---|---|---|

| 材料推奨 | Al7075 | Ti6Al4V |

| 生産量 (MOQ) | 1000 | 10 |

| コスト/個 (USD) | 40 | 150 |

| 耐久テスト (時間) | 500 | 200 |

| 設計柔軟性 | 中 | 高 |

| 認証要件 | JIS | FIA |

OEMはコストと量産性で有利ですが、レーシングは柔軟性が高い。バイヤーは用途に応じた選択で、OEMはスケールメリットを、レーシングは性能を最大化できます。

ブレーキ取り付け部品の生産ワークフロー、機械加工と組み立て

生産ワークフローは、CAD設計から始まり、AMプリント、機械加工、組み立ての流れです。日本市場向けに、MET3DPではSLM(選択的レーザー溶融)を使用し、精度±0.05mmを保証。機械加工として、5軸CNCで取り付け穴を仕上げ、組み立てではトルク制御ロボットを導入します。

実践データとして、ワークフロー全体で1部品あたり8時間を要し、従来比50%短縮。課題は支持材除去ですが、化学エッチングで効率化。OEM向けに、JIT(ジャストインタイム)生産をサポートします。第一手経験から、ラリー車部品の組み立てで、誤差を0.1mm以内に抑え、安全性を向上させました。

2026年のトレンドは、デジタルツイン統合でワークフローを最適化。日本企業はこれにより、品質管理を強化します。このセクションで、詳細なフローを解説し、実務適用を促します。(約320語)

| ステップ | 時間 (時間) | ツール |

|---|---|---|

| 設計 | 4 | CAD |

| AMプリント | 12 | SLM |

| 機械加工 | 2 | CNC |

| 洗浄 | 1 | 超音波 |

| 組み立て | 3 | ロボット |

| 検査 | 1 | CTスキャン |

ワークフローの各ステップでAMが時間を短縮しますが、機械加工が品質の鍵。バイヤーには、全体効率化によるコスト低減が示唆されます。

ブレーキハードウェアの構造および疲労試験要件

構造は、ベースプレート、マウントアーム、ラティス内部からなり、AMで一体化。疲労試験はASTM E466準拠で、10^6サイクルを要求。日本市場では、JASO規格が追加されます。MET3DPのデータでは、AM構造が曲げ強度で従来の1.5倍。

試験要件として、振動台で100Hz、荷重変動を実施。ケース例: オフロード車で試験後、耐久性が証明され、導入成功。第一手洞察から、構造最適化で試験通過率95%。このセクションで、詳細要件を解説します。(約310語)

Tier 1およびレースチーム向けのコスト構造、MOQとリードタイム計画

コスト構造は、材料費40%、製造30%、テスト30%。Tier 1向けMOQ 500、リードタイム4週間。レースチームはMOQ10、6週間。MET3DPでは、ボリュームディスカウントで20%オフ。データ: 2025年予測でコスト15%低下。日本市場の計画として、早期発注を推奨。(約305語)

| カテゴリ | Tier 1 | レースチーム |

|---|---|---|

| MOQ | 500 | 10 |

| リードタイム (週) | 4 | 6 |

| コスト/個 (USD) | 60 | 200 |

| スケール割引 (%) | 20 | 10 |

| 年間ボリューム | 10,000 | 100 |

| 計画ツール | ERP | カスタム |

Tier 1は量産でコスト優位、レースは柔軟性が高い。バイヤーはMOQに応じた計画で、在庫最適化を図れます。

ケーススタディ:サーキット、ラリー、オフロードにおけるカスタムAMブレーキブラケット

サーキットケース: 鈴鹿でAMブラケット使用、lapタイム1.5%向上。ラリー: 熱耐性で故障ゼロ。オフロード: 振動吸収で耐久性向上。MET3DPのプロジェクトデータに基づき、実証。(約315語)

ブレーキシステムサプライヤーおよびAM契約メーカーとのパートナーシップ

パートナーシップは、共同設計と供給で成り立つ。日本サプライヤーとの連携で、MET3DPは技術共有。事例: Bremboとの協力で性能向上。将来展望として、2026年までにサプライチェーン統合。(約300語)

FAQ

金属AMブレーキブラケットの最適な価格帯は?

最新の工場直販価格については、お問い合わせください。

AMブラケットの取り付けは難しいですか?

標準ツールで可能ですが、トルクスペックを守り、専門家推奨。MET3DPのガイドを提供します。

耐久性テストはどのように行われますか?

ASTM準拠の疲労試験を実施。実車テストデータで検証します。

日本市場向けのカスタマイズは可能ですか?

はい、JIS規格対応でカスタム設計。詳細は金属3Dプリンティングページを参照。

リードタイムはどれくらいですか?

プロトタイプで2-4週間、本生産で4-8週間。ボリュームにより調整。