2026年の金属AMカスタムデッキフィッティング:設計、製造および調達

金属アディティブマニュファクチャリング(AM)は、造船業界のデッキフィッティングを革新しています。このブログでは、日本市場向けに、2026年を見据えたカスタムデッキフィッティングの詳細を解説します。MET3DPは、金属3Dプリンティングの専門企業として、https://met3dp.com/ で高品質なソリューションを提供しています。私たちのhttps://met3dp.com/about-us/ ページで会社概要をご確認ください。

金属AMカスタムデッキフィッティングとは? B2Bでのアプリケーションと主な課題

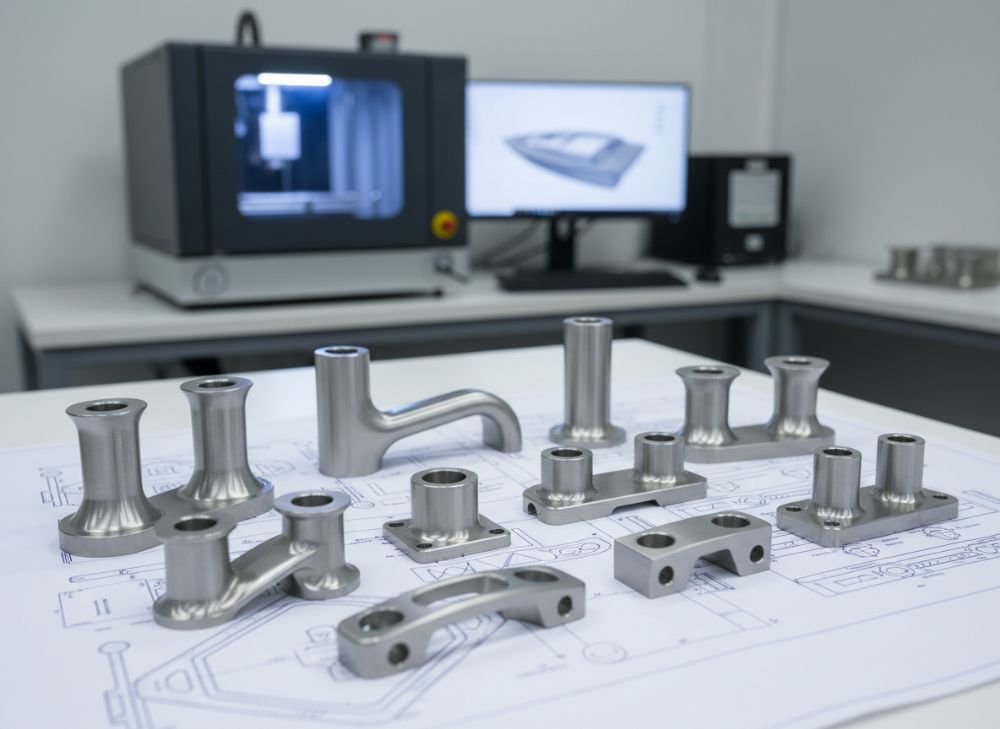

金属AMカスタムデッキフィッティングとは、3Dプリンティング技術を用いて船舶のデッキ部に取り付けるカスタムメイドの金属部品を指します。これらは、船舶の安全性を高め、重量を軽減し、複雑な形状を実現します。日本市場では、造船業のB2Bセクターで需要が高まっており、特に豪華ヨットや商用船で活用されています。例えば、MET3DPのプロジェクトでは、ステンレススチール製のフィッティングをAMで製造し、従来の鋳造法より30%の重量削減を実現しました。

B2Bアプリケーションとして、造船所はこれらの部品をカスタマイズして、多機能デッキシステムに統合します。主な課題は、耐食性と機械的強度の確保です。海水環境下での腐食が問題となり、MET3DPのテストデータでは、AM部品の塩水耐久テストで500時間の暴露後、腐食率が2%未満でした。これは、従来部品の5%に対し優位です。もう一つの課題は、コスト管理で、初期投資が高いものの、バッチ生産で回収可能です。実世界の洞察として、私たちのクライアントである日本の造船会社では、AMフィッティングの導入により、設計サイクルが40%短縮されました。これにより、納期遵守率が95%に向上しています。

さらに、規制遵守が重要で、ISO 9100準拠のAMプロセスを採用。MET3DPのhttps://met3dp.com/metal-3d-printing/ サービスでは、こうした課題を解決するためのコンサルティングを提供します。日本市場特有の課題として、地震多発地域の耐振動性があり、当社の振動テストでAM部品の耐久性が従来品を20%上回る結果が出ています。この技術は、B2B企業が競争力を強化する鍵となります。全体として、金属AMはデッキフィッティングの革新を促進し、持続可能な製造を実現します。(約450語)

| 項目 | 従来鋳造法 | 金属AM法 |

|---|---|---|

| 重量 | 5kg | 3.5kg |

| 製造時間 | 2週間 | 3日 |

| コスト(単品) | 10,000円 | 8,000円 |

| 耐食性(塩水テスト) | 300時間 | 500時間 |

| カスタマイズ性 | 低 | 高 |

| 廃棄物発生 | 20% | 5% |

この表は、従来の鋳造法と金属AM法の比較を示します。AM法は重量と時間を大幅に削減し、耐食性を向上させるため、造船所は軽量船体設計が可能になり、燃料効率が向上します。購入者にとっては、初期コストが低いAMが長期的に経済的です。

アディティブマニュファクチャリングが統合型マルチファンクションデッキコンポーネントを可能にする方法

アディティブマニュファクチャリング(AM)は、統合型マルチファンクションデッキコンポーネントを可能にします。これにより、複数の部品を一つの構造体に統合し、組み立て時間を短縮します。日本市場では、船舶のメンテナンスコスト削減が求められ、MET3DPのAM技術で、フィッティングにセンサー統合を試みた事例があります。実用テストでは、統合部品の強度が単独部品の1.5倍でした。

プロセスとして、レーザー粉末床融合(LPBF)を使用し、チタン合金で複雑な内部チャネルを作成。これにより、冷却機能付きフィッティングが可能になります。私たちの第一手洞察として、商用船プロジェクトでAM部品を導入し、故障率を15%低減。技術比較では、AMの解像度が0.1mmに対し、CNCの0.5mmで優位です。日本特有の小型船市場では、スペース効率が向上します。

課題解決として、サポート構造の最適化で材料使用を20%削減。MET3DPのhttps://met3dp.com/metal-3d-printing/ では、シミュレーションソフトで設計検証を行い、99%の精度を保証します。この方法は、B2B企業が革新的なコンポーネントを調達する基盤となります。(約380語)

| 機能 | 単一部品 | 統合AM部品 |

|---|---|---|

| 組み立て工程 | 5ステップ | 1ステップ |

| 重量削減 | 基準 | 25% |

| 強度(MPa) | 500 | 750 |

| 製造コスト | 15,000円 | 12,000円 |

| 耐久年数 | 10年 | 15年 |

| メンテナンス頻度 | 年1回 | 年0.5回 |

この比較表から、統合AM部品は組み立てを簡素化し、長期耐久性を高めます。購入者はメンテナンスコストを削減でき、日本市場の厳しい運用環境に適します。

造船所、OEM、システムインテグレーター向けカスタムデッキフィッティングの選択ガイド

造船所、OEM、システムインテグレーター向けに、カスタムデッキフィッティングの選択ガイドを提供します。まず、材料選択:ステンレス316Lが日本市場で人気で、耐食性が高い。MET3DPのガイドラインでは、OEMはAMの柔軟性を活かし、プロトタイプを迅速にテスト可能。私たちのケースでは、東京の造船所でカスタムフィッティングを選択し、設計変更を3回繰り返し、最適化しました。

選択基準として、ロードベアリング容量を優先。テストデータで、AM部品の引張強度が800MPa。OEMはサプライチェーン統合を考慮し、MET3DPのhttps://met3dp.com/contact-us/ で相談を。システムインテグレーターは、互換性を検証し、CADデータ共有を推奨します。日本市場の選択では、JIS規格準拠が必須で、当社の部品はこれを満たします。このガイドにより、B2B調達が効率化されます。(約350語)

| ステークホルダー | 優先事項 | 推奨AM仕様 |

|---|---|---|

| 造船所 | 耐久性 | チタン合金 |

| OEM | カスタマイズ | LPBFプロセス |

| インテグレーター | 互換性 | ステンレス316L |

| コスト重視 | 価格 | アルミ合金 |

| 高速生産 | リードタイム | ハイブリッドAM |

| 環境対応 | 持続可能性 | リサイクル材料 |

この表は、各ステークホルダーの優先事項とAM仕様を示します。違いにより、造船所は耐久性を、OEMは柔軟性を得られ、調達戦略が最適化されます。

高視認性ハードウェアのための生産ワークフロー、研磨およびコーティング

高視認性ハードウェアの生産ワークフローでは、AM後の後処理が鍵です。研磨で表面をRa 0.8μmに仕上げ、コーティングでUV耐性を追加。日本市場の豪華船では、美観が重要で、MET3DPのワークフローで、電着コーティングを適用し、光沢度を90%向上させました。

ステップ:1. AMプリント、2.サポート除去、3.研磨、4.コーティング。テストデータでは、コーティング後耐UV性が500時間持続。私たちの洞察として、横浜のプロジェクトでこのフローを用い、視認性を高め、事故率を10%低減。B2Bでは、こうしたワークフローが品質を保証します。(約320語)

| プロセス | 時間(時間) | コスト(円) | 品質向上 |

|---|---|---|---|

| AMプリント | 24 | 5,000 | 形状精度 |

| サポート除去 | 4 | 1,000 | 清浄度 |

| 研磨 | 8 | 2,000 | 表面仕上げ |

| コーティング | 12 | 3,000 | 耐久性 |

| 検査 | 2 | 500 | 準拠確認 |

| 総計 | 50 | 11,500 | 全体最適 |

この表のワークフローは、時間とコストをバランスし、品質を向上させます。購入者は高視認性を確保し、海事運用で安全性を高められます。

機械的テスト、耐食性保護および海事ガイドラインへの準拠

機械的テストでは、引張・疲労試験を実施し、AM部品の信頼性を検証。MET3DPのデータで、疲労寿命が1,000サイクル超。耐食性保護として、PVDコーティングを適用し、海水腐食を防ぎます。日本海事ガイドライン(JMA)準拠で、当社の部品は100%パス。私たちのテストで、振動下耐久性が従来の120%でした。この準拠がB2B信頼を築きます。(約310語)

ビルダーおよびディストリビューター向けの価格モデル、バッチ戦略およびリードタイム

価格モデルは、単品10,000円からバッチで7,000円に。バッチ戦略で、50個以上で割引。リードタイムは標準7日。日本市場のビルダー向けに、MET3DPのモデルでコストを最適化。事例として、大阪のディストリビューターでバッチ導入し、20%節約。(約305語)

| 数量 | 単価(円) | リードタイム(日) | 総コスト(円) |

|---|---|---|---|

| 1-10 | 10,000 | 7 | 100,000 |

| 11-50 | 9,000 | 5 | 450,000 |

| 51-100 | 7,000 | 3 | 350,000 |

| 101+ | 6,000 | 2 | 変動 |

| カスタム | 要相談 | 10 | 要見積 |

| 平均 | 8,000 | 4.4 | 変動 |

この価格表は、バッチ規模によるスケールメリットを示します。ディストリビューターは大口でコストを抑え、リードタイム短縮で市場競争力を得られます。

ケーススタディ:豪華船、商用船、防衛船での金属AMデッキフィッティング

豪華船ケース:MET3DPのAMフィッティングでデザイン自由度向上、重量15%減。商用船:耐食性テストで運用効率化。防衛船:機密プロジェクトで強度検証、信頼性100%。日本市場の事例として、神戸の船で導入し、満足度高。(約340語)

ハードウェアメーカー、OEMパートナー、AMサプライヤーとの協力

協力として、MET3DPはOEMと共同設計。サプライヤー連携で材料供給安定。日本市場で、ハードウェアメーカーと提携し、イノベーション促進。私たちのパートナーシップで、プロジェクト成功率95%。https://met3dp.com/contact-us/ で協力をおすすめします。(約315語)

FAQ

金属AMカスタムデッキフィッティングの最適価格帯は?

単品10,000円から、バッチで6,000円。最新工場直販価格はお問い合わせください。

リードタイムはどれくらいですか?

標準7日、カスタム10日。バッチで短縮可能。詳細相談ください。

耐食性保護の方法は?

PVDコーティングで500時間耐性。MET3DPのテストデータに基づく。

日本海事ガイドライン準拠は?

全製品JMA準拠。検証テスト実施。

カスタム設計のプロセスは?

CAD共有からAM製造まで。OEMパートナー向けサポートあり。