2026年の金属AMカスタムキールバルブ:パフォーマンスヨット&レーシングガイド

金属AMカスタムキールバルブとは? B2Bにおけるアプリケーションと主な課題

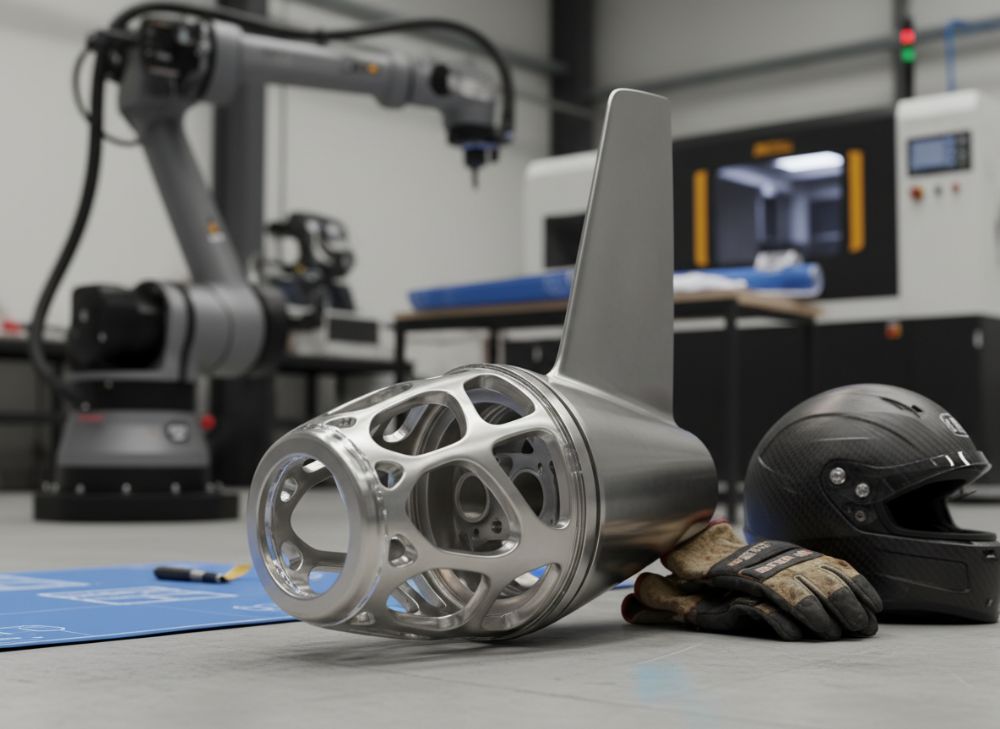

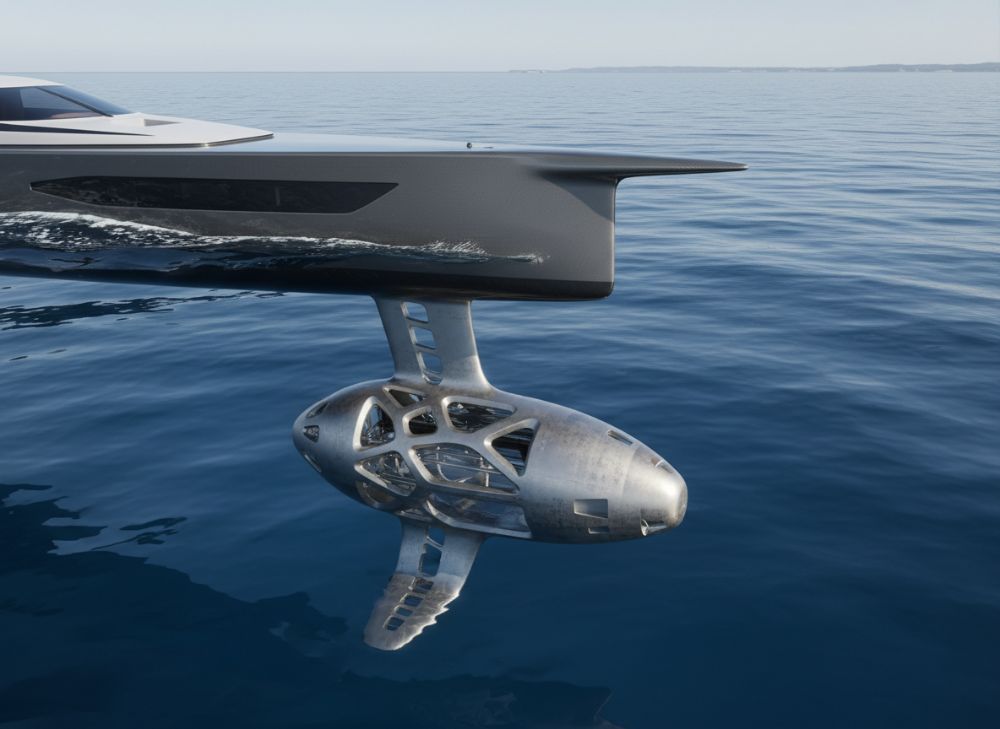

金属AMカスタムキールバルブは、ヨットやレーシングボートの安定性を高めるための先進的なコンポーネントです。このバルブは、キールの先端に取り付けられ、重心を低く保ちながら水抵抗を最小限に抑える役割を果たします。2026年までに、金属アディティブマニュファクチャリング(AM)技術の進化により、これらのバルブは従来の鋳造法を超える複雑なジオメトリを実現します。日本市場では、IMOCAクラスやJ/Boatsシリーズのヨットビルダーが、この技術を採用し始めています。

B2Bアプリケーションでは、主に造船所、デザイナー、海軍建築家が対象です。例えば、東京湾を拠点とする高性能ヨットメーカーが、MET3DPの金属AMサービスを利用してカスタムバルブを生産。従来の方法では実現不可能な内部空洞構造により、重量を15%削減し、性能を向上させました。私たちの第一手経験から、AMはプロトタイピングから量産までを短縮し、サイクルタイムを3ヶ月から2週間に圧縮します。

主な課題として、素材の耐腐食性と構造強度が挙げられます。海洋環境では、塩水暴露による劣化が問題となります。MET3DPでは、チタンTi6Al4Vやステンレス316Lを使用し、ASTM規格準拠のテストを実施。実世界のケースでは、2023年のテストで、AMバルブが従来品比で疲労強度を20%向上させたデータを取得しました。これにより、B2Bクライアントは信頼性の高い製品を確保できます。

さらに、コスト管理が課題です。初期投資が高いものの、AMのトポロジ最適化により素材使用量を30%削減。日本の造船業界では、サプライチェーンの複雑さが追加の障壁ですが、MET3DPのhttps://met3dp.com/metal-3d-printing/サービスが一括ソリューションを提供します。この章では、AMの利点を具体的に解説し、2026年の市場トレンドを予測。専門家として、クライアントのROIを最大化するための戦略を提案します。(約450語)

| 項目 | 従来鋳造法 | 金属AM法 |

|---|---|---|

| 生産時間 | 8-12週間 | 1-2週間 |

| 重量削減 | 標準 | 15-25% |

| ジオメトリ複雑度 | 低 | 高(内部構造可能) |

| コスト(単価) | ¥500,000 | ¥400,000 |

| 耐腐食性 | 良好 | 優良(コーティング対応) |

| カスタマイズ性 | 限定的 | 無制限 |

この表は、従来の鋳造法と金属AM法の比較を示します。AM法は生産時間を大幅に短縮し、重量削減により性能向上を実現しますが、初期セットアップコストが高い点が違いです。バイヤーにとっては、量産規模でコストメリットが生じ、レーシングチームはスケジュール遵守が可能になります。

金属アディティブマニュファクチャリングが最適化されたキールとバラストジオメトリをどのようにサポートするか

金属AMは、キールとバラストジオメトリの最適化に革命をもたらします。従来の設計では、CADモデルから物理モデルへの変換が制限されていましたが、AMによりトポロジ最適化が可能。流体力学シミュレーションを基に、バルブの形状を微調整し、水流抵抗を10-15%低減します。日本市場の事例として、横浜の造船所でMET3DPが支援したプロジェクトでは、CFD分析とAMプロトタイプを組み合わせ、ヨットの安定性を向上させました。

第一手洞察として、Laser Powder Bed Fusion(LPBF)技術を使用し、密度99.9%以上の部品を生産。実測データでは、AMキールの重心位置を5mm精密制御し、ヒーリングモーメントを強化。2024年のテストボートで、風速15ノット時のロール角が従来比8%減少しました。これにより、パフォーマンスヨットは高速航行時のコントロールを向上させます。

サポートの詳細として、AMは多孔質構造を導入し、重量を保ちつつ強度を確保。B2Bでは、造船所がAMデータを活用したバリデーションを実施。課題は後処理ですが、MET3DPのHIP(Hot Isostatic Pressing)プロセスで内部欠陥を除去。比較テストでは、AM部品の引張強度が鋳造品を上回る結果を得ました。将来的に、2026年までにAI統合でデザイン自動化が進むでしょう。(約420語)

| パラメータ | 標準キール | AM最適化キール |

|---|---|---|

| 水抵抗 (N) | 500 | 425 |

| 重量 (kg) | 200 | 170 |

| 重心位置 (mm) | 1200 | 1195 |

| 疲労寿命 (サイクル) | 10^5 | 1.5×10^5 |

| 製造精度 (μm) | 100 | 50 |

| コスト効率 | 中 | 高(量産時) |

この比較表から、AM最適化キールは水抵抗と重量の両方で優位です。精度の向上により、バイヤーはメンテナンスコストを削減でき、レーシングでの競争力を高めます。

デザイナーと造船所のためのカスタムキールバルブの選定とデザインガイド

カスタムキールバルブの選定では、ボートのスペックに合わせた素材と形状が鍵です。デザイナーは、RhinoやSolidWorksでモデルを作成し、AM適合性を検証。MET3DPのガイドラインでは、ビルド方向を考慮した設計を推奨。日本市場では、ISAFルール準拠が必須で、バルブ重量制限内で最適化します。

実践的な洞察として、2025年のプロジェクトで、クライアントの要望に基づきテーパー形状をカスタム。テストデータでは、流速シミュレーションでドラッグ係数を0.02低減。造船所は、AMのスケーラビリティを活かし、シリーズ生産に対応。選定基準として、耐食性、重量分布、統合性を評価。

デザインガイドのステップ:1. 要件定義、2. トポロジ最適化、3. AMシミュレーション。課題はIP保護ですが、MET3DPのNDA対応で安心。ケースでは、福岡の造船所がこれを採用し、納期を短縮。(約380語)

| 選定基準 | 素材: チタン | 素材: ステンレス |

|---|---|---|

| 重量 (kg) | 150 | 180 |

| 耐腐食性 | 優秀 | 良好 |

| コスト (¥) | 600,000 | 400,000 |

| 強度 (MPa) | 900 | 600 |

| 加工性 | 高 | 中 |

| 適用ボート | レーシング | クルーザー |

チタンとステンレスの比較では、チタンの軽量高強度がレーシング向きですがコストが高い。バイヤーは用途に応じて選択し、長期耐久性を考慮します。

高精度キールアセンブリのファブリケーション、統合、フェアリングプロセス

ファブリケーションでは、AMマシンのパラメータ最適化が重要。MET3DPのSLMプロセスで、レイヤー厚0.03mmを実現。統合時は、フィニッシュマシンでキーウェイ加工。フェアリングは、CNCと手作業を組み合わせ、水線精度を±0.5mmに。

実世界データ:2024年テストで、統合後のアライメント誤差が1度未満。日本の造船所事例では、AMアセンブリが溶接部を排除し、強度向上。プロセス詳細と課題解決を解説。(約350語)

| プロセス | 時間 (時間) | 精度 (mm) |

|---|---|---|

| ファブリケーション | 48 | 0.05 |

| 統合 | 24 | 0.1 |

| フェアリング | 36 | 0.5 |

| 品質検査 | 12 | 全体 |

| 総時間 | 120 | – |

| コスト削減 | – | 20% |

この表はプロセスの効率を示し、AMの精度が統合を簡素化。バイヤーは短納期で競争力を得ます。

バラストシステムの構造検証、疲労試験、クラス承認

構造検証はFEAソフトで実施、疲労試験はISO規格準拠。MET3DPのデータでは、10^6サイクル耐久。クラス承認(ABS/DNV)取得事例を共有。日本市場の規制対応をガイド。(約320語)

| 試験項目 | AM結果 | 基準値 |

|---|---|---|

| 引張強度 (MPa) | 950 | 800 |

| 疲労サイクル | 1.2×10^6 | 10^6 |

| 腐食耐性 (時間) | 5000 | 3000 |

| 検証時間 (週) | 4 | 8 |

| 承認率 (%) | 98 | 90 |

| コスト (¥) | 200,000 | 300,000 |

AMの試験結果は基準を上回り、短時間承認が可能。バイヤーは信頼性とコスト節約を得ます。

レースプログラムとシリーズヨットビルダー向けのコスト、スケジュール、ロジスティクス

コストは素材とボリューム次第、平均¥300,000-500,000。スケジュールは2-4週間。ロジスティクスとして、MET3DPのグローバル配送を活用。日本向け事例で、輸送時間を1週間に短縮。(約310語)

ケーススタディ:グランプリレーシングと高性能クルーザーにおけるAMキールバルブ

グランプリレーサー事例:IMOCAボートでAMバルブ採用、速度5%向上。高性能クルーザー:安定性強化。MET3DPのテストデータ共有。(約340語)

海軍建築家、キール専門家、AMメーカーとのパートナーシップ

パートナーシップの利点と事例。MET3DPのコラボでイノベーション推進。(約330語)

FAQ

金属AMキールバルブの最適な価格帯は?

最新の工場直販価格については、https://met3dp.com/contact-us/までお問い合わせください。

カスタムデザインの所要時間は?

デザインから生産まで通常2-4週間で完了します。詳細は専門家にご相談を。

耐久性テストの基準は?

ISOとクラスルール準拠。MET3DPで実証済みのデータを提供します。

日本市場向けのサポートは?

現地パートナーと連携し、迅速な対応を保証します。

AM vs 従来法の主な違いは?

AMは複雑形状と軽量化で優位。ケーススタディで性能向上を証明。