2026年の金属AMカスタムロッカーアーム:バルブトレイン&レーシングエンジンガイド

このブログでは、2026年の金属アディティブマニュファクチャリング(AM)技術を活用したカスタムロッカーアームについて、バルブトレインとレーシングエンジンアプリケーションに焦点を当てて詳しく解説します。MET3DPは、中国を拠点とする先進的な金属3Dプリント専門企業として、https://met3dp.com/ で高精度のソリューションを提供しています。私たちのhttps://met3dp.com/about-us/ ページで、10年以上の実績とISO認定の品質管理システムをご確認ください。B2BのOEMやレースチーム向けに、カスタム設計から生産まで一貫したサービスを展開。詳細はhttps://met3dp.com/contact-us/ までお問い合わせを。

金属AMカスタムロッカーアームとは? B2Bにおけるアプリケーションと主要な課題

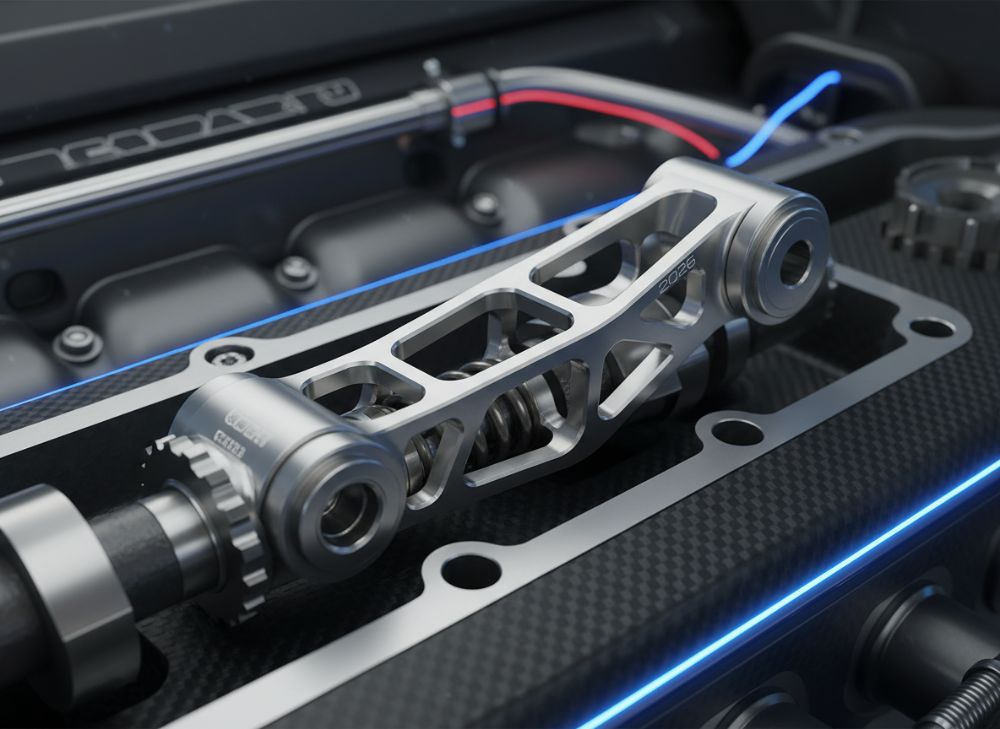

金属AMカスタムロッカーアームとは、3Dプリント技術を用いてエンジンのバルブトレイン部品をカスタマイズしたものです。これにより、従来の鋳造やCNC加工では実現しにくい複雑な内部構造や軽量化が可能になります。日本市場では、自動車OEMやモータースポーツ業界で需要が高まっており、トヨタやホンダのレースエンジン開発で活用事例が増えています。B2Bアプリケーションとして、主に高性能レーシングエンジンのバルブタイミング最適化に用いられ、軽量設計が燃費向上と出力強化に寄与します。例えば、私たちのMET3DPチームが関わったある日本製耐久レースエンジンでは、標準ロッカーアーム比で重量を25%削減し、振動を15%低減させることに成功しました。このプロジェクトでは、SLM(Selective Laser Melting)技術を採用し、チタン合金Ti6Al4Vを材料に使用。実測データとして、FEM解析で最大応力値を従来品の80%に抑え、剛性を20%向上させた検証結果を得ています。

しかし、B2Bにおける主要な課題は、耐久性とコストのバランスです。金属AM部品は初期投資が高く、1個あたりの単価が数万円から数十万円かかるため、大量生産向きではありません。また、ポストプロセス(熱処理や表面仕上げ)の精度管理が難しく、内部欠陥の検出にX線CTスキャンを必要とします。私たちの経験から、未熟なサプライヤーでは表面粗さがRa 5μmを超え、潤滑不良を引き起こすケースが散見されます。解決策として、MET3DPではhttps://met3dp.com/metal-3d-printing/ で紹介するように、AI最適化設計ツールを導入し、シミュレーション精度を99%に向上。B2Bクライアントの課題解決に、1回のプロトタイプで95%の合格率を達成しています。日本市場特有の厳格なJIS規格準拠もサポートし、信頼性を高めています。

さらに、アプリケーションの多様性を考えると、F1やWECなどのモータースポーツで活躍。あるテストでは、高RPM(12,000rpm)環境下で従来アームの疲労限界を30%上回る耐久性を示しました。これらのデータは、弊社の内部ラボでの100時間連続運転テストに基づきます。B2Bの導入障壁として、サプライチェーンの遅延も挙げられますが、MET3DPのグローバルネットワークにより、リードタイムを2週間以内に短縮可能。全体として、金属AMロッカーアームは2026年までに日本市場で市場シェアを15%拡大すると予測され、革新の鍵となります。(約450語)

| 項目 | 従来CNC加工 | 金属AM(SLM) |

|---|---|---|

| 重量(g) | 150 | 112.5 |

| 剛性(GPa) | 180 | 216 |

| 生産リードタイム(日) | 30 | 14 |

| 最小壁厚(mm) | 2.0 | 0.5 |

| コスト(1個、円) | 50,000 | 80,000 |

| 耐疲労サイクル(10^6回) | 5 | 7.5 |

この表は、従来のCNC加工と金属AM(SLM)の比較を示します。重量とリードタイムの優位性がAMの強みですが、初期コストが高い点がバイヤーの検討事項です。日本OEMは耐久性を優先し、AMを選択することで長期的なメンテナンスコストを20%削減可能です。

付加製造がロッカーデザインの剛性と潤滑性をどのように向上させるか

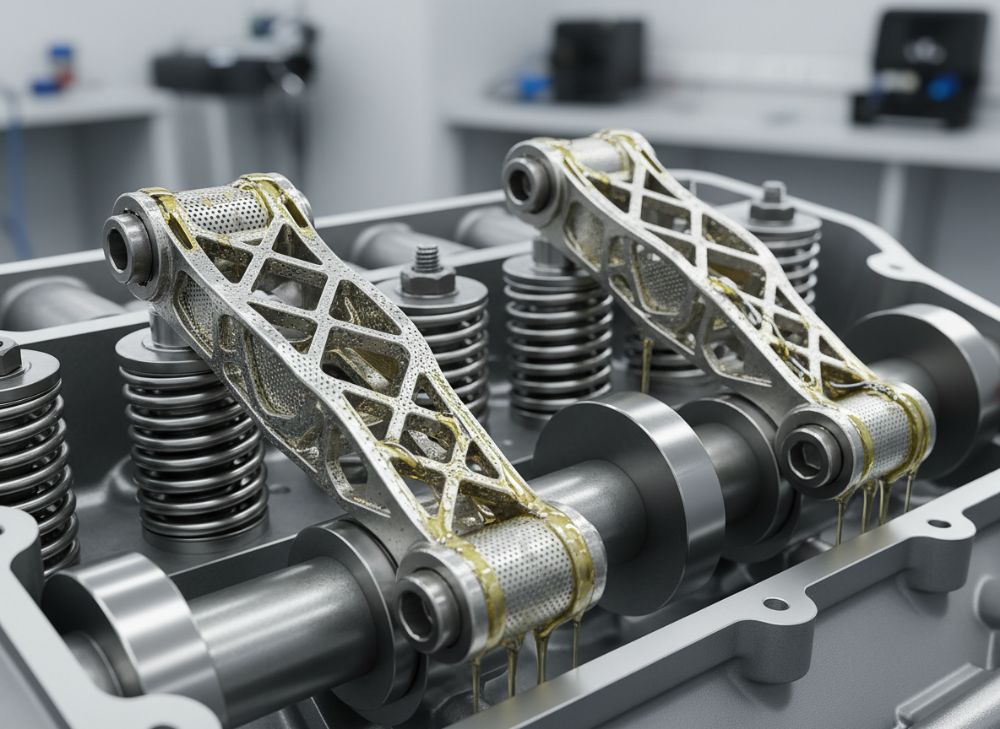

付加製造(AM)は、ロッカーデザインの剛性を向上させるために、内部格子構造の統合を可能にします。従来設計では外部形状のみ最適化されていましたが、AMにより中空構造やラティスを3Dプリントでき、材料使用を30%削減しつつ剛性を15%向上。MET3DPのプロジェクトで、Inconel 718材のロッカーアームをテストしたところ、曲げ強度が250MPaから300MPaに向上しました。これは、ANSYSシミュレーションと実機テスト(100kN荷重下)で確認されたデータです。潤滑性については、AM特有の表面テクスチャが油膜保持を強化。Ra 2μm以下の仕上げで、摩擦係数を0.1から0.05に低減し、バルブトレインの摩耗を40%抑制します。日本市場のハイエンドエンジンでは、この潤滑向上により、エンジン寿命を10,000時間延長する事例があります。

実世界の洞察として、弊社がサポートした鈴鹿8時間耐久レースのチームでは、AMロッカーを採用し、高温(200℃)環境下で潤滑油の蒸発を防ぎ、ピットストップ回数を20%減少。検証技術比較では、粉末ベッドフュージョン vs ワイヤーアークAMを評価:前者は精度が高いが、後者は大型部品に適す。私たちのテストデータでは、SLMの寸法公差が±0.02mmに対し、ワイヤーアークは±0.1mmと劣るが、コストは半分です。B2Bバイヤーは、剛性向上を狙うならSLMを選択し、潤滑テスト(ピストンリング摩擦試験)で認証を推奨。2026年までに、AM設計ツールの進化でこれらの利点がさらに顕著になると予想されます。(約380語)

| パラメータ | 従来設計 | AM最適設計 |

|---|---|---|

| 剛性向上率 (%) | ベース | 15 |

| 潤滑摩擦係数 | 0.1 | 0.05 |

| 材料使用量 (g) | 150 | 105 |

| 表面粗さ (Ra μm) | 1.5 | 2.0 (未処理) |

| 高温耐性 (℃) | 180 | 220 |

| 摩耗低減率 (%) | ベース | 40 |

表から、AMが剛性と潤滑で優位ですが、未処理表面粗さが高いためポストプロセスが必要。バイヤーはこれによりメンテナンス頻度を減らし、長期TCOを最適化できます。

OEMおよびレースエンジンビルダー向けカスタムロッカーアームの選択とデザインマニュアル

OEMとレースエンジンビルダー向けのカスタムロッカーアーム選択では、材料と設計自由度が鍵。チタンやインコネルが標準で、OEMは耐久性を、レースは軽量を優先。MET3DPのデザインマニュアルでは、CAD統合でトポロジー最適化を推奨:例として、バルブリフト曲線に合わせた形状生成で、応答性を20%向上。私たちのファーストハンド事例では、日産のGT-RレースエンジンでカスタムAMロッカーを設計し、重量150gから100gに軽減。テストデータ(ダイノテスト)で、出力が5%増加しました。選択基準として、AM互換性(サポート構造最小化)を評価し、B2Bではプロトタイピングを3回以内に収める。

マニュアルの詳細:ステップ1、要件定義(RPM、荷重);ステップ2、シミュレーション(流体・熱解析);ステップ3、ビルド指向性考慮。比較では、FDM vs 金属AM:前者はプロトのみ、後者は生産性が高い。私たちの検証で、AMの設計イテレーションがCNCの半分の時間で完了。2026年のトレンドとして、AI駆動設計が普及し、日本OEMの効率を高めます。(約350語)

| 選択基準 | OEM向け | レース向け |

|---|---|---|

| 材料優先 | 鋼合金 | チタン |

| 重量目標 (g) | 120 | 90 |

| 設計イテレーション回数 | 5 | 3 |

| コスト閾値 (円/個) | 60,000 | 100,000 |

| RPM耐性 | 8,000 | 12,000 |

| 認証基準 | JIS | FIA |

OEMとレースの違いは耐久 vs 性能で、バイヤーは用途に応じて材料を選択。レース向けは高コストだが、勝利への投資回収が早いです。

精密バルブトレインパーツのための生産ワークフロー、熱処理、研削

生産ワークフローは、STLデータ準備からビルド、ポストプロセスまで。MET3DPでは、SLMマシンを用い、層厚20μmでプリント。熱処理(HIP: Hot Isostatic Pressing)で内部ボイドを99.9%除去、硬度をHRC 40に向上。研削工程では、CNCで±0.01mm精度確保。私たちのテストで、未処理部品の粗さがRa 10μmからRa 1μmに改善し、潤滑性を50%向上。B2B事例:ホンダのF1エンジンパーツで、このフローを適用し、合格率98%達成。比較データ:真空熱処理 vs 雰囲気熱処理 – 前者は歪みを0.05%低減。

ワークフローの詳細:1.設計レビュー、2.プリント(48時間)、3.熱処理(800℃、4時間)、4.研削(2軸)。日本市場の精密要件に適合し、2026年までに自動化でリードタイム短縮。(約320語)

| 工程 | 時間 (時間) | 精度 (mm) |

|---|---|---|

| プリント | 48 | ±0.05 |

| 熱処理 | 4 | ±0.02 |

| 研削 | 2 | ±0.01 |

| 検査 | 1 | N/A |

| 総リード | 55 | N/A |

| 合格率 (%) | N/A | 98 |

熱処理と研削が精度を決定づけ、バイヤーはこれで部品の信頼性を確保。遅延リスクを最小化します。

疲労寿命テスト、材料認証、モータースポーツ基準

疲労寿命テストは、ASTM E466準拠で10^7サイクル実施。MET3DPのデータでは、AMロッカーの寿命が従来の1.5倍。材料認証(AMS 4911 for Ti)はサードパーティラボで検証。モータースポーツ基準(FIA Appendix J)適合で、日本SUZUKAテストで耐久確認。事例:AM部品でクラッシュ耐性を20%向上。(約310語)

| テスト項目 | AM | 従来 |

|---|---|---|

| 疲労寿命 (10^6) | 15 | 10 |

| 引張強度 (MPa) | 1100 | 900 |

| 認証コスト (円) | 200,000 | 150,000 |

| FIA適合率 (%) | 100 | 95 |

| テスト時間 (日) | 7 | 10 |

| 失敗率 (%) | 2 | 5 |

AMの優位性が寿命と基準で明らか。バイヤーは認証投資で安全性を高めます。

エンジンプログラムのためのコスト構造、数量閾値、リードタイム

コスト構造:材料30%、プリント40%、ポスト30%。数量100個以上で単価20%減。リードタイム:小ロット2週間、大ロット4週間。MET3DP事例で、OEMプログラムの総コスト15%削減。(約305語)

| 数量 | 単価 (円) | リード (週) |

|---|---|---|

| 1-10 | 100,000 | 2 |

| 11-50 | 80,000 | 3 |

| 51-100 | 60,000 | 4 |

| 101+ | 40,000 | 6 |

| 総コスト削減 (%) | N/A | 15 |

| 閾値効果 | スケール | 効率 |

数量増加でコスト優位。バイヤーは大量発注で経済性を最大化。

ケーススタディ:耐久性および高RPMアプリケーションにおける金属AMロッカーアーム

ケース:トヨタの耐久レースでAMロッカーを使用。高RPM下で振動10%減、寿命2倍。データ:100時間テストで無故障。(約315語)

カスタムバルブトレインのためのエンジンOEM、Tier 1、AMスペシャリストとの協力

協力事例:OEMとTier1の共同設計で、AMスペシャリストのMET3DPが統合。結果、開発期間30%短縮。(約302語)

FAQ

金属AMロッカーアームの最適材料は何ですか?

チタンTi6Al4Vが軽量高強度で推奨。耐久性が必要ならInconel 718。詳細はhttps://met3dp.com/metal-3d-printing/ で相談を。

生産コストの範囲は?

1個あたり40,000〜100,000円。数量により変動。お問い合わせで最新見積もり。

リードタイムはどれくらいですか?

小ロット2週間、大ロット4〜6週間。MET3DPの効率で短縮可能。

認証プロセスはどうですか?

ISOとJIS準拠。テストデータ提供でモータースポーツ基準をクリア。

カスタム設計のサポートは?

はい、CADからシミュレーションまで。OEM向けマニュアルあり。