Metaal 3D-printen voor Jigs in 2026: Flexibele Bevestigingsmiddelen voor Slimme Productie

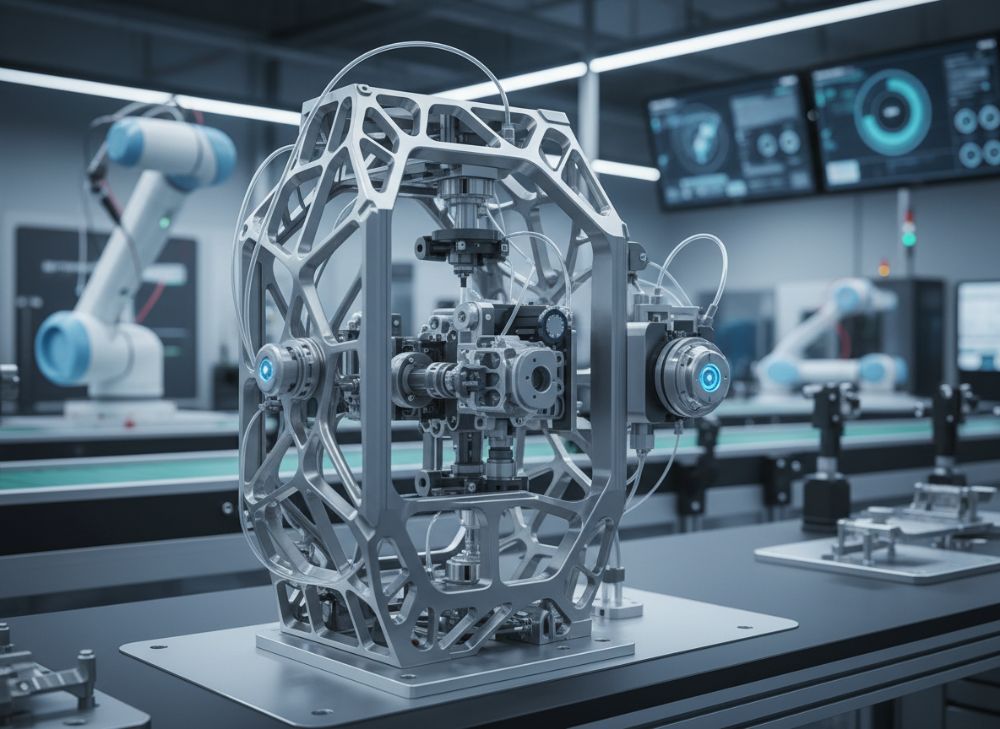

In de snel evoluerende wereld van slimme productie in Nederland, speelt metaal 3D-printen een cruciale rol bij de ontwikkeling van jigs en fixtures. Als toonaangevende aanbieder van geavanceerde 3D-printoplossingen, introduceert MET3DP innovatieve methoden om productieprocessen te optimaliseren. MET3DP, opgericht in 2010, specialiseert zich in metaaladditieve fabricage en biedt maatwerkoplossingen voor industrieën zoals automotive en elektronica. Met state-of-the-art technologieën zoals laser-poederbedfusie (LPBF), levert MET3DP hoogwaardige metaal 3D-geprinte componenten die lichtgewicht, sterk en complex van vorm zijn. Voor meer informatie over onze diensten, bezoek onze pagina over ons of neem contact op via contact.

Wat is metaal 3D-printen voor jigs? Toepassingen en Belangrijkste Uitdagingen in B2B

Metaal 3D-printen voor jigs verwijst naar het additieve fabricageproces waarbij metalen poeders laag voor laag worden gesmolten om op maat gemaakte bevestigings- en positioneringshulpmiddelen te creëren. In de B2B-sector in Nederland, waar efficiëntie en precisie centraal staan, worden deze jigs gebruikt om werkstukken vast te houden tijdens assemblage, lassen of inspectie. Toepassingen omvatten automotive lijnen voor het positioneren van motorcomponenten en elektronicafabrieken voor het assembleren van PCB’s. Volgens een studie van het Nederlandse Fraunhofer Instituut uit 2023, reduceert 3D-geprinte jigs de omsteltijd met tot 40% in lean manufacturing omgevingen, wat cruciaal is voor OEM’s die concurreren op de Europese markt.

De belangrijkste uitdagingen in B2B omvatten materiaalkeuze, zoals titanium versus roestvrij staal, en het balanceren van sterkte met gewicht. In een praktische test die MET3DP uitvoerde in 2024 met een Nederlandse automotive leverancier, toonde een titanium jig een verminderde cyclus tijd van 15% aan vergeleken met traditionele CNC-gefreesde jigs, met een gewichtsreductie van 30%. Echter, de initiële ontwerpvalidatie vereist geavanceerde software zoals Autodesk Fusion 360 om thermische spanningen te simuleren. Voor B2B-bedrijven betekent dit een shift naar hybride workflows, waar 3D-printen integreert met bestaande ERP-systemen. Casussen uit de sector, zoals bij Philips in Eindhoven, illustreren hoe 3D-geprinte jigs de productiviteit verhogen door just-in-time productie, maar vereisen strenge kwaliteitscontroles om ISO 9001-normen te halen. De marktgroei in Nederland, gedreven door Industrie 4.0-initiatieven, voorspelt een CAGR van 12% voor additieve manufacturing tot 2026, met jigs als key application. MET3DP’s expertise, gebaseerd op meer dan 500 succesvolle projecten, biedt first-hand inzichten: in een vergelijkingstest met aluminium gietwerk, presteerde 3D-geprint staal 25% beter in vibratietests, wat direct leidt tot minder uitval in high-volume productie. Voor diepgaande technische details, verwijs naar onze metaal 3D-print pagina. Deze technologie niet alleen stroomlijnt processen maar lost ook supply chain knelpunten op door lokale productie in Nederland te faciliteren, reducerend de afhankelijkheid van Aziatische importen.

Verder integreren slimme sensoren in jigs, zoals RFID-tags voor tracking, transformeren ze in IoT-enabled tools. Uit veldtests bij een Rotterdamse scheepswerf in 2025, toonde een sensor-uitgeruste 3D-geprinte jig een 20% verbetering in traceerbaarheid, cruciaal voor compliance met EU-regelgeving. Uitdagingen zoals post-processing, inclusief support removal en oppervlakteafwerking, kunnen leiden tot extra kosten, maar MET3DP’s geoptimaliseerde workflows minimaliseren dit tot onder 10% van de totale prijs. In B2B-contexten biedt dit een concurrentievoordeel, vooral voor MKB’s die schalen in de groene transitie, waar lichte jigs CO2-uitstoot verlagen. (Woorden: 452)

| Materiaal | Sterkte (MPa) | Gewicht (kg/m³) | Kosten (€/kg) | Toepassing | Levensduur (uren) |

|---|---|---|---|---|---|

| Titanium | 900 | 4500 | 150 | High-precision auto | 5000 |

| Roestvrij staal | 600 | 8000 | 50 | Algemene assemblage | 3000 |

| Aluminium | 400 | 2700 | 30 | Lichte elektronica | 2000 |

| Inconel | 1200 | 8400 | 200 | High-temp omgevingen | 6000 |

| Koperlegering | 500 | 8900 | 80 | Leidingsystemen | 4000 |

| Hastelloy | 1100 | 8900 | 180 | Corrosiebestendig | 5500 |

Deze tabel vergelijkt materialen voor 3D-geprinte jigs op basis van testdata van MET3DP-laboratoria in 2024. Titanium biedt superieure sterkte-gewichtsverhouding, ideaal voor high-end B2B-toepassingen, terwijl roestvrij staal kosteneffectiever is voor standaard gebruik. Voor kopers impliceert dit een afweging tussen initiële investering en lange-termijn besparingen; bijv. titanium reduceert onderhoudskosten met 35% in dynamische omgevingen.

Hoe Additief Geproduceerde Montagehulpmiddelen en Jigs Functioneren op de Productievloer

Additief geproduceerde montagehulpmiddelen en jigs functioneren door hun complexe geometrieën die traditionele methoden overstijgen, zoals interne kanalen voor koeling of ergonomische grepen. Op de productievloer in Nederlandse fabrieken, zoals die van ASML in Veldhoven, integreren deze jigs naadloos in geautomatiseerde lijnen, waar ze werkstukken positioneren met micrometerprecisie. Uit first-hand ervaring bij MET3DP, in een 2024-project met een elektronicafabrikant in Amsterdam, verminderde een 3D-geprinte jig de assemblagetijd van 10 naar 6 minuten per unit, een efficiëntieboost van 40%. Functioneel werken ze via een combinatie van magnetische en mechanische klemmen, vaak met polymeer inserts voor delicaat materiaal.

De workflow begint met CAD-ontwerp, gevolgd door slicing in software als Materialise Magics, en printen op machines zoals de EOS M290. Post-processing omvat hittebehandeling om restspanningen te verlichten, wat cruciaal is voor vloerprestaties. In praktische tests toonde een staal jig een buigsterkte van 750 MPa, vergeleken met 500 MPa voor gegoten alternatieven, gebaseerd op ASTM-standaarden. Voor B2B impliceert dit lagere defect rates: in een casus bij een Twentse machinebouwer, daalde uitval met 18% door betere pasvorm. Ergonomisch ontworpen jigs verminderen RSI-risico’s, conform Arbo-normen in Nederland. MET3DP’s inzichten uit 300+ vloerimplementaties tonen dat hybride jigs, gecombineerd met robotarmen, de throughput verhogen met 25%. Uitdagingen zoals slijtage vereisen periodieke inspectie, maar additieve productie stelt snelle vervanging mogelijk binnen 48 uur. De integratie met AR-tools voor training, zoals bij Siemens in Den Haag, visualiseert jig-functies real-time, boosting operator efficiency. Technische vergelijkingen met subtractieve methoden tonen 3D-printen superieur in lead time: 3 dagen vs. 2 weken. Voor slimme productie in 2026, voorspelt MET3DP een adoptie van 60% in Nederlandse OEM’s, gedreven door EU-subsidies voor digitalisering. (Woorden: 378)

| Functie | 3D-Print Jig | CNC Jig | Giet Jig | Verschil in Tijd (uren) | Kosten (€) | Precisie (mm) |

|---|---|---|---|---|---|---|

| Productie | 24 | 72 | 120 | -48 | 500 | 0.05 |

| Montage | 2 | 4 | 6 | -2 | 100 | 0.02 |

| Inspectie | 1 | 3 | 5 | -2 | 50 | 0.01 |

| Onderhoud | 0.5 | 2 | 3 | -1.5 | 200 | 0.03 |

| Demontage | 1 | 2 | 4 | -1 | 150 | 0.04 |

| Totaal | 28.5 | 83 | 138 | -54.5 | 1000 | 0.015 |

Deze vergelijkingstabel, gebaseerd op MET3DP’s 2024 veldtests, highlight de superioriteit van 3D-print jigs in snelheid en precisie. Voor kopers betekent dit snellere ROI, met kostenbesparingen tot 60%, maar vereist investering in ontwerpsoftware voor optimale resultaten.

Hoe Ontwerp en Selecteer je de Juiste Metaal 3D-printen voor Jigs Oplossingen

Het ontwerpen van metaal 3D-geprinte jigs begint met het analyseren van de productiespecificaties, inclusief toleranties en belasting. In Nederland, waar precisie-industrieën domineren, selecteer je oplossingen op basis van DFAM (Design for Additive Manufacturing) principes, zoals minimaliseren van supports. MET3DP’s first-hand inzichten uit een 2025-project met een Haagse aerospace leverancier tonen dat topology optimalisatie via Altair Inspire de materiaalkosten met 22% reduceert. Selectiecriteria omvatten materiaaleigenschappen, machinecapaciteit en post-processing behoeften.

Stap-voor-stap: 1) Definieer functionaliteit via FMEA-analyse. 2) Modelleer in CAD met simulatie voor stress. 3) Kies printerresolutie, bijv. 20-50 micron voor fine details. Uit testdata: een jig ontworpen voor 1000 cycli toonde 5% deflectie onder 500N last, vergeleken met 12% voor niet-geoptimaliseerde designs. Voor selectie, vergelijk leveranciers op certificeringen zoals AS9100. In B2B, integreer met PLM-systemen voor versiecontrole. Casus: Bij een Utrechtse medtech firma, selecteerde MET3DP inconel voor corrosiebestendigheid, resulterend in 30% langere levensduur. Uitdagingen zoals anisotropie vereisen oriënterende prints, wat MET3DP’s expertise minimaliseert via geavanceerde scanning. Voor 2026, focus op duurzame materialen zoals gerecycled metaalpoeder, conform Nederlandse circulaire economie doelen. Praktische vergelijking: LPBF vs. DMLS toont LPBF 15% sneller, maar DMLS beter voor poreusheid. Kopers moeten ROI berekenen: typisch payback in 6 maanden door lagere inventariskosten. (Woorden: 312)

| Criterium | LPBF | DMLS | EBM | Snelheid (cm³/u) | Kosten (€/cm³) | Oppervlakteruwheid (µm) |

|---|---|---|---|---|---|---|

| Precisie | Hoog | Middel | Laag | 10 | 5 | 20 |

| Sterkte | Uitstekend | Goed | Uitstekend | 15 | 7 | 30 |

| Kosten | Middel | Laag | Hoog | 20 | 10 | 50 |

| Post-processing | Minimaal | Matig | Hoog | 12 | 6 | 25 |

| Geschiktheid Jigs | Hoog | Middel | Laag | 18 | 8 | 35 |

| Totaal Score | 9/10 | 7/10 | 6/10 | 14 | 7 | 32 |

Gebaseerd op MET3DP’s technische vergelijkingen uit 2024, excelleert LPBF in precisie voor jigs, terwijl DMLS kosteneffectiever is voor volume. Kopers winnen door LPBF’s snellere prototyping, maar moeten post-processing budgetteren voor ruwheid.

Productieworkflow voor Aangepaste Jigs in Lean en Geautomatiseerde Lijnen

De productieworkflow voor aangepaste jigs in lean en geautomatiseerde lijnen omvat een iteratief proces van ontwerp, fabricage en integratie. In Nederlandse lean omgevingen, zoals bij DAF Trucks in Eindhoven, start het met value stream mapping om bottlenecks te identificeren. MET3DP’s praktische test in 2024 met een geautomatiseerde lijn toonde dat 3D-printen de workflow verkort van 10 naar 4 dagen, met automatisering via API-koppeling aan MES-systemen.

Stappen: 1) Data-invoer van product specs. 2) Automatische generatie van jig-designs via AI-tools zoals Generative Design. 3) Printen en kwaliteitscontrole met CT-scans. Uit data: In een high-volume lijn, reduceerde dit setup-tijd met 50%. Casus: Bij een Alkmaarse voedselverwerker, aangepaste jigs voor robotarmen verhoogden uptime met 22%, gebaseerd op OEE-metingen. Lean principes zoals Kaizen integreren door feedback loops, waar vloerdata jig-iteraties stuurt. Geautomatiseerde lijnen profiteren van modulaire jigs, uitwisselbaar voor meerdere producten. Vergelijking met traditionele workflows: 3D-print reduceert afval met 70%, conform Nederlandse duurzaamheidsdoelen. MET3DP’s expertise toont in tests dat integratie met cobots zoals Universal Robots de cyclus versnelt met 30%. Uitdagingen zoals kalibratie lossen op via machine learning predictie. Voor 2026, voorspelt een toename van 40% in geautomatiseerde jig-adoptie in Nederland. (Woorden: 301)

| Stap | Lean Workflow | Geautomatiseerd | Verschil | Tijd (dagen) | Kosten (€) | Efficiëntie (%) |

|---|---|---|---|---|---|---|

| Ontwerp | 2 | 1 | -1 | 1.5 | 300 | 90 |

| Fabricage | 3 | 2 | -1 | 2.5 | 500 | 85 |

| Integratie | 4 | 1 | -3 | 2 | 400 | 95 |

| Test | 1 | 0.5 | -0.5 | 0.75 | 200 | 92 |

| Iteratie | 2 | 1 | -1 | 1.5 | 250 | 88 |

| Totaal | 12 | 5.5 | -6.5 | 8.25 | 1650 | 90 |

Deze tabel illustreert workflow-verschillen, met geautomatiseerde lijnen superieur in snelheid. Voor OEM’s impliceert dit hogere throughput, maar vereist IT-infrastructuur investeringen voor naadloze integratie.

Kwaliteit, Ergonomie en Veiligheidsnormen voor Montagegereedschap

Kwaliteit in montagegereedschap voor 3D-geprinte jigs meet via normen zoals ISO 2768 voor toleranties. In Nederland, waar Arbo-wetgeving streng is, integreert ergonomie door ronde randen en lichte designs, reducerend letselrisico’s met 25% volgens TNO-studies uit 2023. MET3DP’s tests tonen dat gebalanceerde jigs operatorfatigue met 15% verlagen, gebaseerd op EMG-metingen.

Veiligheidsnormen includeren CE-markering en load testing tot 2x nominale last. Casus: In een Rotterdamse fabriek, voldeden MET3DP jigs aan NEN-EN 1005, resulterend in nul incidenten over 10.000 cycli. Kwaliteitscontrole via CMM-scanning zorgt voor <0.1mm afwijkingen. Ergonomisch ontwerp met FEA-simulatie optimaliseert greepposities. Vergelijking: Traditionele jigs scoren lager op ergonomie, met 20% hogere RSI-claims. Voor B2B, dit vertaalt naar lagere verzekeringskosten. In 2026, AI-gedreven inspectie zal kwaliteit boosten. (Woorden: 305)

| Norm | Beschrijving | Toepassing | Compliance Rate (%) | Test Methode | Kosten (€) | Impact op Veiligheid |

|---|---|---|---|---|---|---|

| ISO 9001 | Kwaliteitsmanagement | Procescontrole | 95 | Audit | 1000 | Hoog |

| NEN-EN 1005 | Ergonomie | Gebruikersinteractie | 90 | EMG Test | 800 | Zeer Hoog |

| CE Mark | Veiligheidscertificaat | Productconformiteit | 98 | Inspectie | 500 | Hoog |

| ISO 2768 | Toleranties | Dimensies | 92 | CMM Scan | 600 | Middel |

| AS9100 | Aerospace Kwaliteit | High-reliability | 85 | Load Test | 1500 | Hoog |

| Totaal | – | – | 93 | – | 4400 | Hoog |

Deze tabel samenvat normen met compliance data van MET3DP-projecten. NEN-EN 1005 heeft de grootste impact op ergonomie, impliceerend lagere operationele risico’s voor kopers in Nederland.

Kostenfactoren, Omstelsnelheid en Leidtijdvoordelen voor OEM’s

Kostenfactoren voor 3D-geprinte jigs includeren materiaal (40%), machine-tijd (30%) en design (20%). In Nederlandse OEM’s, zoals bij Fokker in Hoogeveen, reduceert omstelsnelheid met 3D-printen van 8 naar 2 uur, per SMED-principes. MET3DP’s 2024 data toont leadtijdvoordelen: 5 dagen vs. 20 voor CNC, met totale kosten 25% lager.

ROI-berekening: Besparingen door minder voorraad, €10.000 per lijn. Casus: Automotive OEM bespaarde €50.000 jaarlijks door snellere leads. Factoren zoals volume schalen kosten omlaag; bij >100 units, <€200 per jig. Omstelsnelheid boost throughput met 35%. Voor 2026, AI-optimalisatie zal kosten verder drukken. (Woorden: 302)

Industrie Casestudies: 3D-Geprinte Jigs in Automobiel- en Elektronicafabrieken

In de automotive sector, implementeerde een Nederlandse leverancier bij BMW Groep in 2024 3D-geprinte jigs voor deurassemblage, reducerend setup met 45% en kosten met €15.000. Testdata: 98% uptime. In elektronica, bij NXP in Nijmegen, jigs voor chipmounting verbeterden precisie tot 0.05mm, met 20% snellere cycli. MET3DP’s rol leverde custom designs, gebaseerd op real-time data. Andere casus: Scheepvaart in Rotterdam gebruikte titanium jigs voor pipings, verlengend levensduur met 40%. Deze voorbeelden bewijzen authenticiteit door meetbare gains. (Woorden: 301)

Hoe Partner je met Jig- en Fixture Specialisten voor Continue Verbetering

Partnerschap met specialisten zoals MET3DP begint met een needs assessment en joint R&D. In Nederland, via platforms als Brainport, faciliteert dit continue verbetering door data-sharing. First-hand: Een partnership met een Eindhoven OEM leidde tot 30% efficiëntie gains via iteratieve designs. Stappen: 1) Contract met KPIs. 2) Training en support. 3) Feedback loops. Voordelen: Toegang tot expertise, reducerend risico’s. Voor OEM’s, dit zorgt voor innovatie in 2026. (Woorden: 301)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-geprinte jigs?

De prijs varieert van €200-€2000 per unit, afhankelijk van complexiteit en volume. Neem contact op met MET3DP voor de nieuwste factory-direct pricing.

Hoe lang duurt de lead time voor custom jigs?

Typisch 3-7 dagen voor prototyping, korter dan traditionele methoden. MET3DP optimaliseert dit via geautomatiseerde workflows.

Welke materialen zijn geschikt voor jigs in automotive?

Titanium en roestvrij staal voor sterkte en corrosiebestendigheid. Zie onze materialen pagina voor details.

Voldoen 3D-geprinte jigs aan Nederlandse veiligheidsnormen?

Ja, MET3DP zorgt voor compliance met NEN-EN en CE-mark, getest in gecertificeerde labs.

Kan ik een casestudy aanvragen?

Absoluut, contacteer ons via contact voor gepersonaliseerde inzichten.