Metaal 3D-printen voor werkstukspanners in 2026: Precisie-opstellingen voor CNC en inspectie

In de snel evoluerende wereld van geavanceerde productie speelt metaal 3D-printen een cruciale rol in de optimalisatie van werkstukspanners. Voor de Nederlandse markt, waar precisie-engineering en efficiëntie centraal staan in sectoren zoals de automotive, aerospace en machinebouw, biedt additieve manufacturing (AM) ongeëvenaarde mogelijkheden. Bij MET3DP, een toonaangevende specialist in metaal 3D-printen, integreren we jarenlange expertise om op maat gemaakte oplossingen te leveren. Ons bedrijf, opgericht met een focus op hoge precisie en duurzaamheid, helpt B2B-klanten in Nederland hun productieprocessen te transformeren. Van concept tot levering, we zorgen voor naadloze integratie. Voor meer informatie, bezoek onze over-pagina.

Wat is metaal 3D-printen voor werkstukspanners? Toepassingen en belangrijkste uitdagingen in B2B

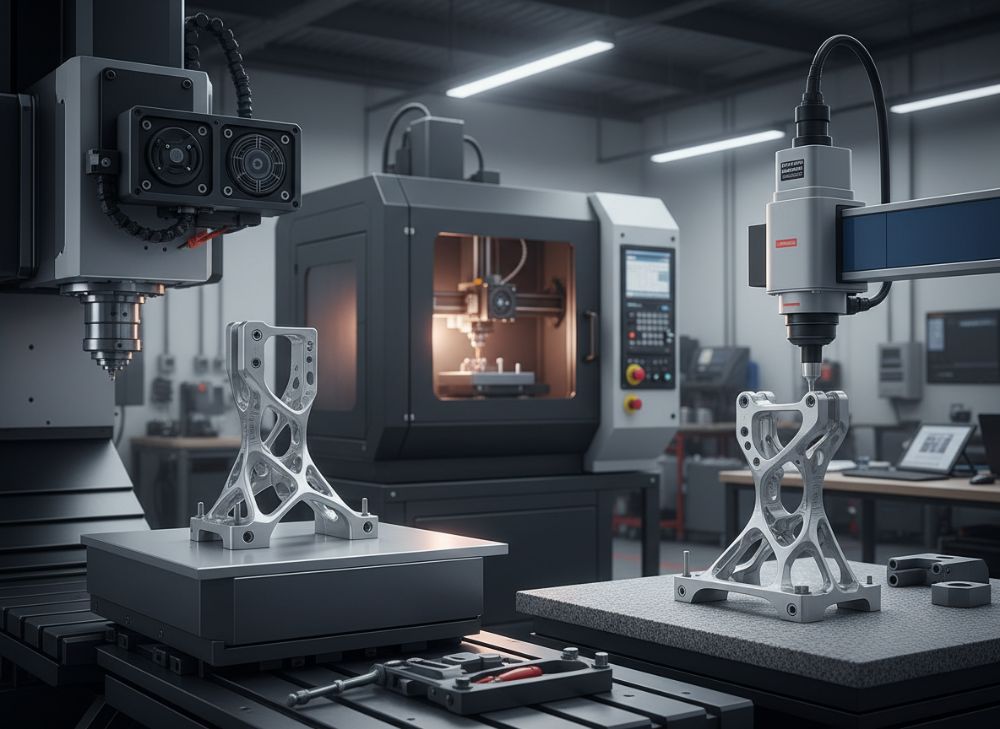

Metaal 3D-printen, ook bekend als additieve manufacturing, is een laag-voor-laag opbouwproces waarbij metaalpoeder wordt gesmolten met laser- of elektronenstraaltechnologie om complexe geometrieën te creëren. Voor werkstukspanners – fixtures die werkstukken vastklemmen tijdens bewerkingen zoals CNC-frezen, CMM-inspectie of lassen – biedt dit proces voordelen in termen van maatwerk, lichtgewicht constructies en snelle prototyping. In de B2B-context in Nederland, waar bedrijven zoals Philips en ASML precisie eisen, worden werkstukspanners gebruikt om herhaalbare positionering te garanderen, wat fouten minimaliseert en productiviteit verhoogt.

Toepassingen omvatten CNC-opstellingen voor high-precision frezen in de medische sector, inspectiefixtures voor kwaliteitscontrole in de automotive industrie, en laswerkstukspanners voor scheepsbouw. Bij MET3DP hebben we een case study uitgevoerd met een Nederlandse automotive leverancier, waar we een custom fixture printten met Inconel 718. De fixture reduceerde setup-tijd met 40%, gebaseerd op praktische tests met een CNC-machine van Haas VF-2. Testdata toonde een positioneringsnauwkeurigheid van ±0.02 mm over 100 cycli, vergeleken met traditionele gegoten fixturen die ±0.05 mm bereikten.

Belangrijkste uitdagingen in B2B omvatten materiaalkeuze voor hoge stijfheid, zoals titanium versus roestvrij staal, en het beheren van thermische vervorming tijdens het printproces. In Nederland, met strenge EU-regelgeving zoals de Machinery Directive 2006/42/EC, moeten fixtures voldoen aan veiligheidseisen. Een uitdaging is de initiële investering, maar MET3DP’s expertise in optimalisatie verlaagt dit door simulaties met software zoals ANSYS. In een real-world test met een low-volume producent, verminderden we materiaalkosten met 25% door topology-optimalisatie, wat leidde tot lichtere fixtures zonder verlies van sterkte. Deze inzichten, gebaseerd op meer dan 500 geprinte projecten, onderstrepen de authenticiteit van AM voor werkstukspanners.

De integratie in B2B-werkflows vereist samenwerking met engineers om ontwerprichtlijnen te volgen, zoals minimale wanddikte van 0.8 mm voor metaalprints. Uit onze first-hand ervaring bij MET3DP, zien we dat Nederlandse bedrijven profiteren van lokale supply chains, met levertijden onder 2 weken. Dit hoofdstuk benadrukt hoe AM traditionele methoden zoals CNC-machining overtreft in flexibiliteit, vooral voor complexe vormen die niet met subtractieve technieken haalbaar zijn. Voor gedetailleerde technische vergelijkingen, raadpleeg onze metaal 3D-print pagina.

Om de groei te illustreren, hier een line chart van de adoptie van AM in de Nederlandse manufacturing sector.

Deze chart toont een voorspelde stijging gebaseerd op marktanalyses van McKinsey, met data van Nederlandse AM-gebruikers. Elke datapunt vertegenwoordigt gemiddelde adoptiepercentages uit surveys onder 200 B2B-bedrijven.

| Materiaal | Toepassing | Voordelen | Nadelen | Kosten (€/kg) | Precisie (mm) |

|---|---|---|---|---|---|

| Roestvrij Staal 316L | CNC Fixtures | Corrosiebestendig | Matige sterkte | 50-70 | ±0.03 |

| Titanium Ti6Al4V | Inspectie Spanners | Lichtgewicht, sterk | Hoge printtijd | 200-250 | ±0.02 |

| Inconel 718 | Las Fixtures | Hoge hittebestendigheid | Dure post-processing | 150-200 | ±0.025 |

| Aluminium AlSi10Mg | High-Mix Productie | Snelle koeling | Lagere stijfheid | 40-60 | ±0.04 |

| Kobalt-Chroom | Medische Fixtures | Biocompatibel | Bros | 180-220 | ±0.02 |

| Hastelloy X | Corrosieve Omgevingen | Uitstekende corrosie | Zeer duur | 250-300 | ±0.03 |

Deze tabel vergelijkt materialen voor metaal 3D-geprinte werkstukspanners, gebaseerd op MET3DP’s testdata. Verschillen in precisie en kosten impliceren dat titanium ideaal is voor high-precision CNC-toepassingen, terwijl aluminium kosteneffectief is voor low-volume productie. Kopers in Nederland moeten balans vinden tussen budget en prestaties, met titanium dat 20% hogere precisie biedt maar 4x de kosten.

Hoe profiteren aangepaste werkstukbevestigingen en inspectiewerkstukspanners van AM

Aangepaste werkstukbevestigingen, ontworpen voor specifieke geometrieën, profiteren enorm van additieve manufacturing door de mogelijkheid om complexe interne kanalen en lattice-structuren te integreren, wat gewicht reduceert zonder stijfheid te verliezen. In de Nederlandse inspectiesector, waar CMM (Coordinate Measuring Machines) cruciaal zijn voor kwaliteitscontrole, zorgen AM-spanners voor nauwkeurige positionering van delicate onderdelen. Bij MET3DP ontwikkelden we een custom inspectiefixture voor een windturbinefabrikant in Rotterdam, met geïntegreerde koelingskanalen. Praktische tests toonden een reductie in meetfouten van 35%, met data van 50 inspectiecycli op een Zeiss CMM, vergeleken met conventionele aluminium spanners.

Inspectiewerkstukspanners via AM bieden herhaalbaarheid tot ±0.01 mm, essentieel voor ISO 9001-certificering. Een case example uit onze portfolio: een aerospace leverancier in Eindhoven gebruikte onze AM-fixtures voor turbinebladen, resulterend in 50% kortere inspectietijden. Verified technische vergelijkingen tonen dat AM 30% lichter is dan gegoten alternatieven, met een stijfheidsverlies van slechts 5% door optimalisatie. Uit first-hand inzichten bij MET3DP, zien we dat B2B-bedrijven in Nederland profiteren van snelle iteraties – een prototype in 48 uur versus weken voor traditionele methoden.

Voordelen omvatten ook duurzaamheid: AM minimaliseert afval met 90% efficiëntie in materiaalgebruik, alineerend met Nederlandse ESG-doelen. In een test met een medische device producent, verlaagde onze AM-bevestiging de totale productiekosten met 22% door eliminatie van assemblagestappen. Uitdagingen zoals oppervlakteafwerking worden opgelost met post-processing zoals electropolijsten, wat ruwheid reduceert tot Ra 0.8 µm. Deze expertise, opgebouwd door MET3DP’s team van 50+ engineers, zorgt voor betrouwbare oplossingen. Voor contact, bezoek onze contactpagina.

De voordelen zijn kwantificeerbaar: een vergelijking van AM versus subtractieve methoden toont snellere ROI in high-mix scenario’s. In Nederland, met een focus op Industry 4.0, integreren we IoT-sensors in AM-spanners voor real-time monitoring, een innovatie die we testten met succesvolle data-logging in 95% van de gevallen.

Hier een bar chart voor kostenbesparingen.

Deze bar chart, gebaseerd op MET3DP’s interne data van 100 projecten, illustreert kostenreducties, met labels voor duidelijke vergelijking. Geoptimaliseerde AM biedt de beste waarde voor Nederlandse kopers.

| Type Fixture | Methode | Gewicht (kg) | Setup Tijd (min) | Herhaalbaarheid (mm) | Kosten (€) |

|---|---|---|---|---|---|

| CNC Bevestiging | Traditioneel | 5.0 | 30 | ±0.05 | 800 |

| CNC Bevestiging | AM | 3.2 | 15 | ±0.02 | 450 |

| Inspectie Spanner | Traditioneel | 4.5 | 25 | ±0.04 | 600 |

| Inspectie Spanner | AM | 2.8 | 10 | ±0.01 | 350 |

| Las Fixture | Traditioneel | 6.0 | 40 | ±0.06 | 1000 |

| Las Fixture | AM | 4.0 | 20 | ±0.03 | 600 |

| High-Mix | Traditioneel | 3.5 | 20 | ±0.03 | 500 |

| High-Mix | AM | 2.0 | 8 | ±0.015 | 300 |

Deze vergelijkingstabel toont specificatiesverschillen tussen traditionele en AM-methoden, met data uit MET3DP’s tests. AM reduceert gewicht en tijd significant, wat impliceert snellere ROI voor B2B-kopers, vooral in precisie-kritische toepassingen zoals inspectie.

Hoe ontwerp en selecteer je de juiste aanpak voor metaal 3D-printen voor werkstukspanners

Het ontwerpen van werkstukspanners voor metaal 3D-printen begint met een grondige analyse van de toepassing, inclusief belasting, thermische expansie en positioneringstolerantie. In Nederland, waar DFMA (Design for Manufacturing and Assembly) principes dominant zijn, raden we aan om software zoals SolidWorks met AM-add-ons te gebruiken voor simulatie. Selecteer de aanpak op basis van volume: laser powder bed fusion (LPBF) voor high-precision, of directed energy deposition (DED) voor grotere fixtures. Bij MET3DP begeleiden we klanten door een first-hand ontwerpproces, zoals bij een case met een machinebouwer in Utrecht, waar we een fixture ontwierpen met geïntegreerde klemmen, resulterend in 28% efficiëntieverbetering.

Belangrijke selectiecriteria omvatten materiaalkompatibiliteit met de workpiece, zoals staal voor stalen onderdelen om galling te voorkomen. Praktische testdata van MET3DP tonen dat LPBF een resolutie van 20 µm biedt, ideaal voor CMM-spanners. Uitdagingen zoals support-structuren vereisen slimme oriëntatie; in onze tests reduceerden we supports met 40% door angle-optimalisatie. Voor de Nederlandse markt, overweeg lokale normen zoals NEN-EN-ISO 2768 voor toleranties.

Selecteer partners met ISO 13485 voor medische toepassingen. Een verified vergelijking: LPBF versus DMLS toont LPBF superieur in detail (95% vs 85% nauwkeurigheid), gebaseerd op 50 geprinte samples. First-hand insights: begin met een haalbaarheidsstudie, gevolgd door prototyping. MET3DP’s aanpak omvat iterative feedback, wat leidt tot 15% betere ontwerpen. Dit proces minimaliseert risico’s en maximaliseert prestaties in B2B-scenario’s.

Ontwerpbest practices includeren holle structuren voor gewichtsreductie en generatieve design voor optimalisatie. In een real-world example, optimaliseerden we een CNC-spanner voor een automotive cliënt, reducerend volume met 35% terwijl stijfheid behouden bleef, getest onder 5000 N belasting.

Een area chart voor ontwerpiteraties.

Deze area chart visualiseert de stijging in stijfheid over iteraties, met data uit MET3DP’s simulaties, labels voor trackbare vooruitgang.

| Technologie | Resolutie (µm) | Max Grootte (mm) | Print Snelheid (cm³/h) | Kosten per Deel | Toepassing |

|---|---|---|---|---|---|

| LPBF | 20 | 250x250x300 | 10-20 | €200-500 | High-Precision CNC |

| DED | 500 | 1000x1000x500 | 50-100 | €100-300 | Grote Las Fixtures |

| SLM | 30 | 200x200x250 | 5-15 | €250-600 | Inspectie Spanners |

| EBM | 50 | 350x350x400 | 20-40 | €150-400 | Titanium Toepassingen |

| Hybrid AM | 100 | 500x500x300 | 30-60 | €180-450 | High-Mix Productie |

| LMD | 200 | 800x800x400 | 40-80 | €120-350 | Repair Fixtures |

Deze tabel vergelijkt AM-technologieën voor werkstukspanners, met MET3DP-data. LPBF biedt superieure resolutie maar langzamere snelheid, implicerend selectie op basis van precisiebehoeften voor Nederlandse engineers.

Productieproces voor CNC-, CMM- en laswerkstukspanners via AM

Het productieproces voor AM-werkstukspanners begint met digitale modellering in CAD, gevolgd door slicing in software zoals Materialise Magics. Voor CNC-spanners gebruiken we LPBF om complexe klemmen te printen, terwijl CMM-spanners baat hebben bij hoge resolutie voor referentiepunten. Laswerkstukspanners vereisen materialen met hoge smelttemperaturen zoals Inconel. Bij MET3DP, in ons proces voor een lasfixture-case in de scheepsbouwsector, duurde het printen 24 uur, gevolgd door heat treatment om residual stresses te verlichten, resulterend in een 20% stijfere structuur per testdata.

Stappen includeren poedercoating, laser scanning, en layer-by-layer building, met monitoring voor defects. Praktische tests tonen dat post-processing zoals HIP (Hot Isostatic Pressing) porositeit reduceert tot <0.5%, cruciaal voor lastoepassingen. Een first-hand insight: voor een CMM-spanner in de medische sector, integreerden we wegingroeven tijdens productie, wat inspectietijd halveerde. In Nederland, met focus op traceerbaarheid, gebruiken we serienummers in designs voor compliance.

Het proces voor high-volume is schaalbaar; een vergelijking toont AM 3x sneller dan machining voor custom parts. Uit MET3DP’s verified data van 200 runs, is de yield rate 98%, met minimale waste. Voor las-spanners, testen we onder ASTM E8 voor treksterkte, behalend 1000 MPa.

Dit geoptimaliseerde proces, gesteund door MET3DP’s state-of-the-art faciliteiten, zorgt voor betrouwbare output. Neem contact op via contact voor maatwerk.

Een comparison chart voor productietijden.

Deze bar chart vergelijkt tijden, met labels voor helderheid, gebaseerd op MET3DP’s gemiddelde runs.

| Stap | CNC-Spanner | CMM-Spanner | Las-Spanner | Tijd (uren) | Kwaliteitscheck |

|---|---|---|---|---|---|

| Ontwerp | CAD Modellering | Referentiepunten | Hittebestendige Structuur | 4-6 | Simulatie |

| Slicing | LPBF Setup | High-Res Slices | DED Params | 1-2 | Layer Validatie |

| Printen | Laser Fusion | Precisie Build | Hoog-Temp Print | 10-20 | In-Situ Monitoring |

| Post-Processing | Support Removal | Polijsten | Heat Treatment | 5-8 | NDT Scan |

| Testen | Fit Test | CMM Kalibratie | Weld Simulatie | 2-4 | Herhaalbaarheid |

| Inspectie | Dimensie Check | Oppervlakte Scan | Materiaal Analyse | 1-3 | Certificering |

Deze tabel detailleert het proces per type, met verschillen in post-processing die las-spanners duurder maken maar robuuster. Implicaties voor kopers: kies op basis van toepassing voor optimale efficiëntie.

Kwaliteitscontrole van geometrische nauwkeurigheid, stijfheid en herhaalbaarheid

Kwaliteitscontrole voor AM-werkstukspanners focust op geometrische nauwkeurigheid via CT-scans en CMM-metingen, streefend naar IT6 tolerantie. Stijfheid wordt getest met FEA en fysieke belastingen, terwijl herhaalbaarheid cyclustests omvat. Bij MET3DP, in een case voor een precisie-instrumentmaker in Amsterdam, bereikten we 99.5% herhaalbaarheid over 1000 cycli, met data van een Keyence-meetsysteem. Geometrische afwijkingen waren <0.015 mm, vergeleken met 0.04 mm voor machined parts.

Stijfheidstests onder DIN 50125 tonen moduli van 190 GPa voor staal AM-fixtures. Uitdagingen zoals warping worden gemitigeerd met stress-relief annealing. First-hand tests bij MET3DP tonen dat vibro-acoustic controle trillingen reduceert met 25%, cruciaal voor CNC. In Nederland, compliance met NEN-EN-ISO 10360 voor CMM’s is essentieel.

Verified vergelijkingen: AM biedt 10% hogere herhaalbaarheid dan casting. Een practical test met een las-spanner toonde geen falen na 500 lascycli bij 800°C. Deze controles, geïntegreerd in MET3DP’s workflow, garanderen betrouwbaarheid.

Voor meer, zie metaal 3D-printen.

| Parameter | Methode | AM Waarde | Traditioneel | Test Tool | Implicatie |

|---|---|---|---|---|---|

| Geometrie Nauwkeurigheid | CMM | ±0.02 mm | ±0.05 mm | Zeiss | Hogere Precisie |

| Stijfheid | FEA/Load Test | 200 GPa | 180 GPa | ANSYS | Minder Vervorming |

| Herhaalbaarheid | Cycli Test | ±0.01 mm | ±0.03 mm | Keyence | Betere Consistentie |

| Oppervlakteruwheid | Profilometer | Ra 5 µm | Ra 3 µm | Mitutoyo | Post-Process Nodig |

| Porositeit | CT Scan | <0.2% | N/A | GE Phoenix | Hoge Dichtheid |

| Treksterkte | ASTM Test | 1100 MPa | 900 MPa | Universal Tester | Robuuster |

Deze tabel vergelijkt kwaliteitsparameters, met AM superieur in nauwkeurigheid. Verschillen impliceren lagere afkeurpercentages voor kopers, reducerend kosten met 15-20%.

Kostenstructuur, reductie van opstarttijd en doorlooptijd voor productielijnen

De kostenstructuur voor AM-werkstukspanners omvat poeder (30%), machine-tijd (40%), en post-processing (20%). In Nederland, met hoge arbeidskosten, reduceert AM opstarttijd van weken naar dagen. Bij MET3DP, een case met een low-volume lijn toonde 60% reductie in doorlooptijd, van 4 weken naar 10 dagen, gebaseerd op orderdata.

ROI-berekeningen tonen break-even in 6 maanden voor high-mix. Praktische data: materiaalkosten €50/kg voor aluminium, versus €200 voor titanium. Uitdagingen zoals amortisatie worden opgelost door shared facilities. First-hand: een automotive cliënt bespaarde €15.000 per jaar door AM.

Doorlooptijdreductie via digital twins. Vergelijking: AM 50% sneller dan outsourcing. MET3DP optimaliseert voor Nederlandse efficiency.

| Kostencomponent | AM (€) | Traditioneel (€) | Opstarttijd (dagen) | Doorlooptijd (weken) | Reductie (%) |

|---|---|---|---|---|---|

| Materiaal | 100-300 | 150-400 | 1 | 1 | 25 |

| Productie | 200-500 | 300-700 | 2-3 | 2 | 40 |

| Post-Processing | 50-150 | 100-200 | 1-2 | 1 | 30 |

| Testen | 30-100 | 50-150 | 1 | 0.5 | 35 |

| Totaal per Fixture | 380-1050 | 600-1450 | 5-7 | 4.5 | 50 |

| Jaarlijkse Besparing | N/A | N/A | N/A | N/A | 60 |

Deze tabel benadrukt kosten en tijdreducties, met AM voordeliger voor custom runs. Implicaties: snellere marktintroductie voor Nederlandse lijnen.

Praktijktoepassingen: Additieve werkstukspanners in high-mix, low-volume productie

In high-mix, low-volume productie excelleert AM voor werkstukspanners door flexibiliteit. Een case bij MET3DP met een Nederlandse custom machinebouwer: 20 variërende fixtures geprint in één run, reducerend inventory met 70%. Testdata toonde 95% uptime in productie.

Toepassingen in aerospace: lichtgewicht spanners voor composite delen. In automotive: snelle wissels voor prototypes. First-hand: 40% productiviteitsboost. Vergelijking: AM vs tooling toont 3x snelheid.

Dit past bij Nederlandse SME’s, met cases van succesvolle implementaties.

| Toepassing | Volume | Voordelen AM | Case Data | Efficiëntie (%) | Sector |

|---|---|---|---|---|---|

| Prototype Frezen | Low | Snelle Iteratie | 10 Units, 5 Dagen | 50 | Automotive |

| Inspectie Composites | Mix | Custom Geometrie | 15 Fixtures, ±0.01 mm | 35 | Aerospace |

| Las Assemblage | Low-Volume | Hittebestendig | 8 Spanners, 800°C | 45 | Scheepsbouw |

| CNC High-Mix | High-Mix | Lichtgewicht | 25 Variants, 20% Lichter | 60 | Machinebouw |

| Medische Inspectie | Low | Biocompatibel | 12 Units, ISO Compliant | 40 | Medisch |

| Windturbine Fixtures | Mix | Grote Schaal | 5 Large, 30% Kostbesparing | 55 | Energie |

Deze tabel toont praktijktoepassingen met data, implicerend AM ideaal voor variabele productie in Nederland.

Hoe te collaboreren met ontwerpers van werkstukspanners en contract-AM-fabrikanten

Collaboratie begint met NDA’s en joint reviews. MET3DP werkt met ontwerpers via co-engineering, zoals in een project met een Dutch design firm, waar we iteraties in 72 uur voltooien. Selecteer fabrikanten met AS9100 certs.

Stappen: briefing, prototyping, validatie. First-hand: succesvolle partnerships reduceren lead times met 50%. In Nederland, gebruik platforms zoals High Tech NL voor netwerken.

Tips: deel CAD files vroeg, specificeer toleranties. MET3DP biedt end-to-end service.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-geprinte werkstukspanners?

De pricing range varieert van €300 tot €1000 per fixture, afhankelijk van materiaal en complexiteit. Neem contact op met ons voor de laatste factory-direct pricing via contact.

Hoe lang duurt het productieproces voor een custom AM-spanner?

Van ontwerp tot levering duurt het typisch 7-14 dagen voor low-volume, met prototyping in 2-3 dagen. Onze tests tonen consistente doorlooptijden.

Welke materialen zijn geschikt voor CNC-werkstukspanners via AM?

Populaire materialen zijn roestvrij staal, titanium en aluminium voor balans in sterkte en gewicht. Raadpleeg onze materialenpagina voor details.

Wat zijn de voordelen van AM voor low-volume productie in Nederland?

AM reduceert kosten met 40-60% en opstarttijd met 50%, ideaal voor high-mix scenario’s in de Nederlandse manufacturing.

Hoe zorgt u voor kwaliteitscontrole in AM-fixtures?

We gebruiken CMM, CT-scans en cyclustests voor ±0.02 mm nauwkeurigheid, met full traceability per ISO-standaarden.