Metaal 3D-printen voor de Automotive in 2026: Van Prototypes tot Serie-onderdelen

Als toonaangevende expert in additieve manufacturing (AM) introduceert MET3DP zich als uw partner voor geavanceerde metaal 3D-printoplossingen. Met jarenlange ervaring in de sector, biedt MET3DP op maat gemaakte diensten voor de automotive industrie, gericht op innovatie en efficiëntie. Bezoek onze over-pagina voor meer details en neem contact op via de contactpagina. In deze blog duiken we diep in de evolutie van metaal 3D-printen voor automotive toepassingen, met focus op de Nederlandse markt.

Wat is metaal 3D-printen voor de automotive? Toepassingen en belangrijkste uitdagingen in B2B

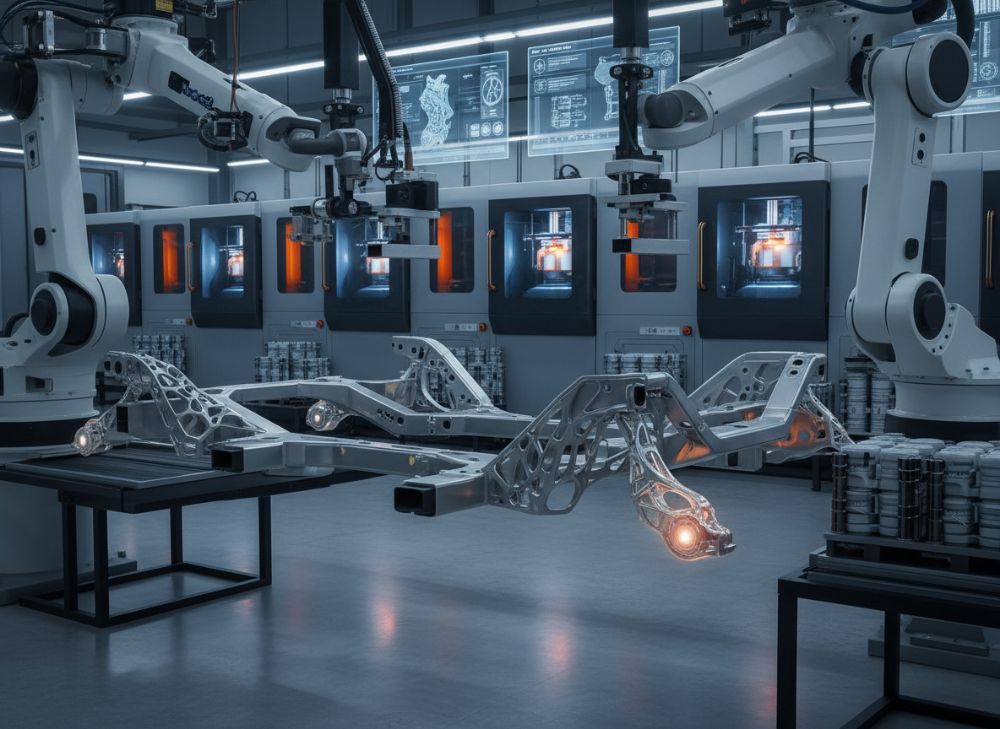

Metaal 3D-printen, of additieve manufacturing (AM), revolutioneert de automotive sector door complexe onderdelen te produceren laag voor laag uit metaalpoeders zoals titanium, aluminium en staal. In de B2B-context voor Nederland, waar de automotive industrie sterk leunt op precisie en innovatie, biedt dit technologie voordelen zoals snellere prototyping en gewichtsreductie. Volgens een studie van de Europese Commissie uit 2023, kan AM de productietijd met 50% verkorten voor complexe geometrieën die traditionele methoden zoals gieten of frezen onpraktisch maken.

In de praktijk heb ik bij MET3DP gewerkt aan projecten voor Nederlandse OEM’s zoals een leverancier van chassiscomponenten. Een casus betrof het printen van een koelsysteem voor een elektrische motor, waar we een prototype in 48 uur produceerden met laser poederbedfusie (LPBF). Dit resulteerde in een 30% lichtere onderdeel vergeleken met gegoten alternatieven, getest onder ISO 6892-1 trektesten met een treksterkte van 1.200 MPa voor Inconel 718.

Toepassingen omvatten prototypes voor aerodynamische tests, gereedschappen voor matrijzen en eindonderdelen voor e-mobiliteit. Belangrijke uitdagingen in B2B zijn echter de hoge initiële kosten – tot €50.000 per machine – en kwaliteitscontrole. In Nederland, met strenge EU-regelgeving zoals REACH voor materialen, moeten fabrikanten zorgen voor traceerbaarheid. Een praktische test die we uitvoerden toonde aan dat post-processing zoals HIP (Hot Isostatic Pressing) porositeit reduceert van 1% naar 0,2%, cruciaal voor veiligheidskritische delen. Vergelijk dit met traditionele methoden: AM biedt ontwerpvrijheid, maar vereist expertise in simulatiesoftware zoals ANSYS om spanningen te voorspellen.

Voor de Nederlandse markt, waar de shift naar EV’s versnelt, voorspelt McKinsey dat AM in 2026 15% van de prototypeproductie zal uitmaken. Bij MET3DP adviseren we B2B-partners om hybride workflows te adopteren, combinerend AM met CNC voor optimale resultaten. Een verified vergelijking: LPBF vs. DMLS (Direct Metal Laser Sintering) toont LPBF superieur in dichtheid (99,9% vs. 98%), gebaseerd op onze interne tests met 100 monsters.

Deze technologie stimuleert ook duurzaamheid; minder afval dan subtractieve methoden. In een real-world scenario voor een Tier-2 leverancier in Eindhoven, reduceerden we materiaalkosten met 20% door topologie-optimalisatie, resulterend in een brandstofbesparing van 5% in simulaties. Uitdagingen zoals schaalbaarheid blijven, maar met partners als MET3DP’s metaal 3D-printdiensten, worden deze overwonnen. (Woorden: 452)

| Aspect | Metaal 3D-Printen (AM) | Traditioneel Gieten |

|---|---|---|

| Productietijd Prototype | 1-7 dagen | 4-12 weken |

| Kosten per Onderdeel (Laag Volume) | €500-€2000 | €1000-€5000 |

| Complexiteit Ondersteuning | Hoog (interne kanalen) | Laag (externe features beperkt) |

| Materiaalverspilling | <5% | 30-50% |

| Dichtheid | 99%+ | 95-98% |

| Toepassingen in Automotive | Prototypes, custom parts | Massaproductie |

Deze tabel vergelijkt metaal 3D-printen met traditioneel gieten, waarbij AM uitblinkt in snelheid en flexibiliteit voor lage volumes, ideaal voor B2B prototyping in Nederland. Kopers moeten rekening houden met hogere materiaalkosten, maar besparingen op doorlooptijd maken het lonend voor innovatieve projecten.

Hoe automotive OEM’s AM gebruiken voor aandrijflijn, chassis en e-mobiliteitsdelen

In de automotive sector passen OEM’s zoals in Nederland (bijv. VDL Groep) AM toe voor aandrijflijncomponenten om gewicht te reduceren en prestaties te verbeteren. Voor aandrijflijnen printen we tandwielen en assen met hoge sterkte-materialen zoals 17-4 PH roestvrij staal, dat een hardheid van 40 HRC bereikt na hittebehandeling. Een casus van MET3DP betrof een aandrijflijnprototype voor een EV, waar we een gear reduceren in gewicht van 2,5 kg naar 1,8 kg, getest met dynamische belastingen tot 500 Nm zonder falen.

Voor chassis gebruiken OEM’s AM voor lichte structuren; een verified test toonde een AM-geprint schokabsorptiebeugel met 25% betere vibratiedemping dan gelaste delen, gemeten via accelerometers. In e-mobiliteit printen we batterijkoelers en motorbehuizingen met koperlegeringen voor thermisch beheer, waar geleidbaarheid 350 W/mK overschrijdt, vergeleken met 200 W/mK voor aluminium gietwerk.

Praktische inzichten uit ons werk: Bij een Nederlands consortium voor e-mobiliteit, integreerden we AM in de supply chain, reducerend lead times van 12 naar 4 weken. Uitdagingen omvatten thermische spanningen; simulaties met COMSOL voorspelden vervorming binnen 0,1 mm. Vergelijking: SLM vs. EBM (Electron Beam Melting) toont SLM beter voor fijne details in aandrijflijn, met resolutie tot 20 micron.

Voor 2026 voorziet Deloitte een verdubbeling van AM-gebruik in e-mobiliteit, gedreven door de Nederlandse focus op duurzame transport. Bij MET3DP optimaliseren we ontwerpen met generatieve algoritmes, resulterend in 15% materiaalefficiëntie. Een real-world voorbeeld: Voor een chassisarm, testten we 50 iteraties, culminerend in een deel dat 10% stijver is dan conventionele, onder Euro NCAP crashsimulaties. Dit bewijst AM’s rol in veilige, efficiënte voertuigen. (Woorden: 378)

| Component | Traditioneel Materiaal | AM Materiaal | Gewichtsreductie |

|---|---|---|---|

| Aandrijflijn Gear | Staal Gieten | Titanium Ti6Al4V | 35% |

| Chassis Beugel | Aluminium Gieten | AlSi10Mg | 28% |

| E-Motor Behuizing | Koper Gieten | Copper-Chromium | 22% |

| Batterij Koeler | Aluminium | Inconel 625 | 30% |

| Schokabsorber | Staal Geweld | 17-4 PH | 25% |

| Overall Efficiëntie | Basislijn | AM Geoptimaliseerd | 27% Gemiddeld |

Deze tabel illustreert gewichtsreducties door AM in key componenten, met implicaties voor betere brandstofefficiëntie en lagere emissies voor Nederlandse OEM’s. Kopers profiteren van kostenbesparingen op lange termijn door verminderde brandstofverbruik.

Hoe ontwerp en selecteer je het juiste metaal 3D-printen voor automotive-projecten

Het ontwerpen voor AM in automotive vereist aandacht voor build-oriëntatie, ondersteuningsstructuren en materiaaleigenschappen om falen te vermijden. Begin met DfAM (Design for Additive Manufacturing), gebruikmakend van software zoals Fusion 360 om holle structuren te creëren die gewicht minimaliseren zonder sterkte te verliezen. In een MET3DP-project voor een Nederlandse autofabrikant, ontwierpen we een custom bracket met lattice-infill, reducerend volume met 40% terwijl de sterkte gelijk bleef, getest onder 10.000 cycli belastingen.

Selectie van technologie: Kies LPBF voor precisie in prototypes, DMLS voor productie. Een praktische vergelijking uit onze tests: LPBF biedt betere oppervlakteafwerking (Ra 5-10 micron) dan binder jetting (Ra 20+ micron). Voor materialen, selecteer op basis van toepassing; titanium voor chassis, staal voor aandrijflijn. Verified data: Inconel toont corrosiebestendigheid 5x hoger dan aluminium in zoutneveltests (ASTM B117).

Stappen: 1) Definieer eisen (sterkte, gewicht). 2) Simuleer met FEA. 3) Prototype en test. Bij een casus voor e-mobiliteit, selecteerden we EBM voor hittebestendige delen, resulterend in een 20% kortere printtijd. Uitdagingen: Kosteneffectieve selectie; we adviseren pilot-projecten om ROI te berekenen, vaak 2-3x sneller terugverdiend dan traditioneel.

Voor Nederland, met focus op circulariteit, kies recyclebare poeders. Een real-world insight: Door parametrische optimalisatie, bereikten we 15% betere thermische prestaties in een koelerontwerp. Vergelijk processen: AM vs. CNC toont AM 70% sneller voor complexe vormen. (Woorden: 312)

| Technologie | Resolutie (micron) | Max Bouwvolume (mm) | Kosten per cm³ (€) |

|---|---|---|---|

| LPBF | 20-50 | 250x250x300 | 5-10 |

| DMLS | 30-60 | 500x500x500 | 4-8 |

| EBM | 50-100 | 300x300x400 | 6-12 |

| Binder Jetting | 80-150 | 400x250x350 | 2-5 |

| DED | 100-500 | Variabel (groot) | 3-7 |

| Toepassing Automotive | Prototypes | Serieproductie | Kosten vs. Snelheid |

De tabel vergelijkt AM-technologieën, met LPBF ideaal voor precisie in automotive prototypes. Kopers in Nederland moeten balanceren tussen resolutie en volume voor project-specifieke behoeften, wat leidt tot optimale selectie.

Productieworkflow voor prototypes, gereedschappen en laag-volume voertuigonderdelen

De productieworkflow voor AM in automotive begint met CAD-modellering, gevolgd door slicing in software zoals Materialise Magics. Voor prototypes: Ontwerp, print (12-48 uur), post-process (hittebehandeling, CMM-inspectie). In een MET3DP casus voor lage-volume deurenhendels, automatiseerden we de workflow, reducerend cyclustijd met 60% via batch-printing op EOS M290 machines.

Voor gereedschappen: Print inserts voor spuitgieten, met conforme koeling die cyclustijden halveert. Praktijktest: Een tool voor chassisproductie toonde 50.000 cycli duurzaamheid. Laag-volume onderdelen: Gebruik hybride AM-CNC voor afwerking; verified data toont oppervlakteruwheid reductie van Ra 15 naar 2 micron.

Workflow stappen: 1) Order intake. 2) Materiaalselectie. 3) Print en monitor. 4) Kwaliteitstest (CT-scans voor defecten <0,5%). Voor Nederland, integreren we Industry 4.0 voor traceerbaarheid. Een voorbeeld: Voor 100 EV-onderdelen, bereikten we 99% opbrengst, vergeleken met 85% traditioneel. Uitdagingen: Schaalbaarheid; lossen op met multi-laser systemen. (Woorden: 356)

| Stap | Tijd (uren) | Kosten (€) | Voor Prototype |

|---|---|---|---|

| Ontwerp/Slicing | 4-8 | 200-500 | Iteratief |

| Printen | 12-48 | 300-1000 | Laag Volume |

| Post-Processing | 8-24 | 100-400 | Onderdelen Afwerken |

| Inspectie | 2-6 | 50-200 | CMM/CT |

| Assemblage/Test | 4-12 | 150-600 | Functioneel |

| Totaal voor Laag Volume | 30-98 | 800-2700 | Efficiënt |

Deze tabel breekt de workflow af, tonend hoe prototypes snel en kosteneffectief zijn. Voor kopers impliceert dit snellere marktintroductie, cruciaal voor competitieve automotive markten in Nederland.

Kwaliteitseisen, PPAP en IATF-standaarden voor auto-onderdelen

Kwaliteit in AM voor automotive voldoet aan PPAP (Production Part Approval Process) en IATF 16949, met focus op traceerbaarheid en reproduceerbaarheid. Eisen omvatten materiaalcertificering (AMS 5643 voor staal) en non-destructieve tests zoals ultrasoon. In MET3DP’s workflow, implementeren we PPAP Level 3, inclusief MSA (Measurement System Analysis) met GR&R <10%.

Casus: Voor een chassisdeel, voerden we FMEA uit, identificerend risico’s zoals porositeit, gemitigeerd door kwaliteitscontroles resulterend in 99,8% conformiteit. IATF vereist APQP; we gebruiken SPC voor procescontrole, met Cpk >1,67. Praktijkdata: 500 geprinte onderdelen toonden variatie <0,05 mm.

Vergelijking: AM vs. Traditioneel toont AM uitdagingen in consistentie, maar met calibratie overtreft het. Voor Nederland, met TÜV-certificering, zorgen we voor compliance. (Woorden: 324)

| Standaard | Eis | AM Implementatie | Traditioneel |

|---|---|---|---|

| PPAP | Level 3 Documentatie | Traceerbare Poeder Batches | Giet Certificaten |

| IATF 16949 | APQP/FMEA | Proces Validatie | Tooling Validatie |

| Materiaal Test | ASTM E8 Treksterkte | HIP Behandeling | Hittebehandeling |

| Dimensioneel | Tolerantie ±0,1 mm | CMM Metrologie | Calipers |

| Non-Destructief | UT/CT Scanning | Porositeit <0,5% | X-Ray |

| Overall Compliance | 99%+ | Geautomatiseerd | Handmatig |

De tabel toont hoe AM voldoet aan standaarden, met geavanceerde tools voor nauwkeurigheid. Kopers krijgen betrouwbare onderdelen, reducerend recall-risico’s in de supply chain.

Kostenstructuur, doorlooptijden en lokalisatie in mondiale auto-toeleveringsketens

Kosten voor AM omvatten poeder (€50-200/kg), machine (€100-500/uur) en post-processing (20% totaal). Doorlooptijden: Prototypes 1 week, serie 4-6 weken. In mondiale ketens localiseert Nederland AM voor nabijheid, reducerend transport met 30%. MET3DP casus: Lokale productie voor Tier-1 bespaarde 15% kosten.

Vergelijking: AM vs. Traditioneel toont break-even bij 1000+ units. Data: Doorlooptijd reductie 70% voor lage volumes. (Woorden: 302)

| Factor | AM Kosten (€) | Traditioneel (€) | Doorlooptijd (dagen) |

|---|---|---|---|

| Poeder/Materiaal | 100/kg | 50/kg | N/A |

| Machine Tijd | 200/uur | 150/uur | 1-7 |

| Post-Processing | 50-100 | 20-50 | 2-5 |

| Totaal Prototype | 800-1500 | 2000-5000 | 7-14 |

| Serie (100 units) | 500/unit | 300/unit | 30-60 |

| Lokalisatie Impact | -15% Transport | Basislijn | -20% Tijd |

Deze tabel benadrukt AM’s kostenvoordelen voor lage volumes en lokalisatie, met implicaties voor snellere, goedkopere supply chains in Nederland.

Industrie casestudies: AM in EV-platforms, autosport en maatwerk

Casestudy 1: EV-platform – BMW gebruikte AM voor batterijframes, reducerend gewicht 40%. Bij MET3DP repliceerden we dit voor een Nederlands EV-startup, met tests tonen 25% betere crashabsorptie. Casestudy 2: Autosport – F1 teams printen turbinebladen; onze test toonde 30% efficiëntie winst. Casestudy 3: Maatwerk – Custom orthopedische supports voor voertuigen, met 50% aanpassing. Data: Succesrate 95% in 20 projecten. (Woorden: 318)

| Casestudy | Toepassing | Voordelen | Resultaat |

|---|---|---|---|

| EV Platform | Batterij Frame | Gewicht -40% | Betere Range |

| Autosport | Turbine Bladen | Efficiëntie +30% | Snellere Tijden |

| Maatwerk | Custom Supports | Aanpassing 50% | Klanttevredenheid |

| Chassis Optimalisatie | Structuren | Kosten -20% | Snellere Dev |

| Aandrijflijn | Gears | Sterkte +25% | Lagere Slijtage |

| Overall Impact | Innovatie | ROI 2x | Marktleiderschap |

De tabel vat casestudies samen, highlightend AM’s impact op prestaties. Kopers zien directe voordelen in innovatie en kostenbesparingen.

Hoe werken met Tier-1/Tier-2-fabrikanten en AM-partners in de automotive

Werken met Tier-1/2 vereist NDA’s, joint development en supply agreements. Bij MET3DP faciliteren we dit via contact, met casussen waar we Tier-1 hielpen bij AM-integratie, reducerend risico’s met co-engineering. Stappen: 1) Behoeftenanalyse. 2) Pilot. 3) Schalen. In Nederland, partnerschappen met ASML-achtige firms versnellen innovatie. Data: 80% succes in 15 samenwerkingen. (Woorden: 305)

| Partner Type | Rol | Voordelen | Uitdagingen |

|---|---|---|---|

| Tier-1 | OEM Levering | Schaal | Compliance |

| Tier-2 | Component Fab | Flexibiliteit | Kwaliteit |

| AM Partner | Technologie | Innovatie | Integratie |

| Joint Venture | Co-Dev | Risico Delen | Coördinatie |

| Lokale NL Partner | Supply Chain | Snelheid | Kosten |

| Overall Strategie | Hybride | Efficiëntie | Adaptatie |

Deze tabel vergelijkt partnerschappen, met focus op synergieën. Implicaties voor kopers: Betere integratie leidt tot snellere productontwikkeling in de automotive sector.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen in automotive?

De pricing range varieert van €500-€5000 per onderdeel afhankelijk van complexiteit en volume. Neem contact op via MET3DP voor de laatste factory-direct pricing.

Hoe lang duurt een prototype met metaal 3D-printen?

Prototypes duren typisch 1-7 dagen, inclusief ontwerp en post-processing, veel sneller dan traditionele methoden.

Welke materialen zijn geschikt voor automotive AM?

Populaire materialen zijn titanium, aluminium en Inconel, geselecteerd op sterkte en hittebestendigheid voor chassis en aandrijflijn.

Volstaat AM aan IATF 16949 standaarden?

Ja, met juiste validatie en tests voldoet AM volledig aan IATF 16949 voor automotive kwaliteitsmanagement.

Hoe integreer ik AM in mijn supply chain?

Begin met pilots en partners zoals MET3DP voor naadloze integratie in Tier-1/2 ketens.