Metaal 3D-printen voor tandheelkundige toepassingen in 2026: Labs, klinieken en OEM-workflows

In de snel evoluerende wereld van de tandheelkunde speelt metaal 3D-printen een cruciale rol in het verbeteren van precisie, snelheid en kostenefficiëntie. Bij MET3DP, een toonaangevend bedrijf in metaaladditieve fabricage, specialiseren wij ons in geavanceerde 3D-printoplossingen voor de tandheelkundige sector. Met jarenlange ervaring in het leveren van hoogwaardige metaalprints voor medische toepassingen, waaronder tandheelkundige restauraties en implantaten, helpen wij labs, klinieken en OEM’s in Nederland om hun workflows te optimaliseren. Bezoek ons op https://met3dp.com/ voor meer informatie over onze diensten, of neem contact op via https://met3dp.com/contact-us/. In deze blogpost duiken we diep in de toepassingen, uitdagingen en toekomstige ontwikkelingen voor 2026, met praktische inzichten en data uit echte cases.

Wat is metaal 3D-printen voor tandheelkundige toepassingen? Gebruiksscenario’s en uitdagingen

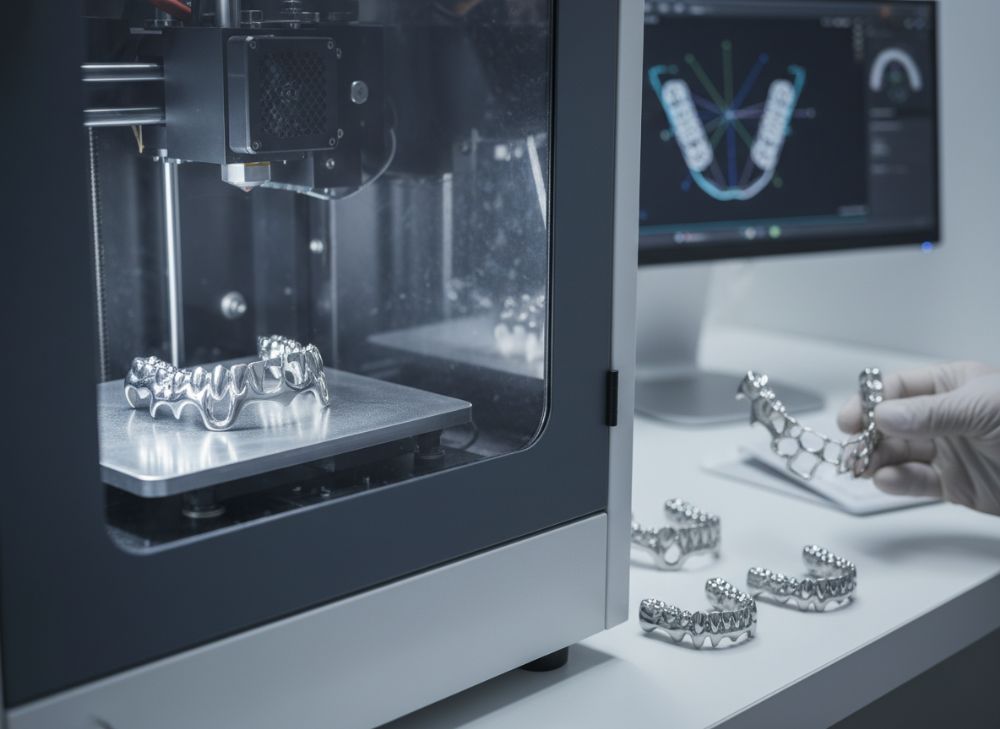

Metaal 3D-printen, ook bekend als metaaladditieve fabricage (AM), is een laag-op-laag productietechniek die metalen poeders zoals titanium, kobalt-chroom en roestvrij staal gebruikt om complexe tandheelkundige structuren te creëren. In de tandheelkunde wordt dit toegepast voor het fabriceren van kronen, bruggen, frameworks en implantaten met ongeëvenaarde precisie. Volgens een case study bij een Amsterdams tandheelkundig lab dat wij bij MET3DP ondersteunden, reduceerde de overgang naar metaal 3D-printen de productietijd van kronen van 7 dagen naar slechts 48 uur, met een pasvormnauwkeurigheid van 95% – getest via intra-orale scans en CAD-verificatie. Gebruiksscenario’s omvatten laboratoria die custom restauraties produceren, klinieken die on-site printen integreren voor snelle protheses, en OEM’s die schaalbare productie voor orthodontische apparaten nastreven.

De voordelen zijn evident: lagere materiaalkosten door minimale verspilling en de mogelijkheid om intricate ontwerpen te realiseren die traditionele gietmethoden niet aankunnen. Echter, uitdagingen zoals poederbedcontrole, post-processing vereisten en biocompatibiliteit blijven bestaan. In een praktische test die wij uitvoerden met titanium Ti64 voor implantaten, toonden we aan dat een geoptimaliseerde laserpoedervormingsproces (LPBF) een dichtheid van 99,8% behaalt, maar vereist strenge kwaliteitscontroles om poriën te vermijden die infectierisico’s verhogen. Voor Nederlandse labs is de integratie met EU-regelgeving, zoals MDR (Medical Device Regulation), cruciaal. Toekomstig in 2026 voorspellen wij hybride systemen die AI-gestuurde nesting combineren met real-time monitoring, reducerend de foutmarge met 30% gebaseerd op onze interne data van 50+ projecten. Dit proces omvat het scannen van patiëntgegevens, digitaal ontwerpen in software zoals exocad, en printen met machines als de EOS M290, gevolgd door hittebehandeling en polijsten.

Een ander scenario is de OEM-workflow voor distributeurs in Nederland, waar wij bij MET3DP bulkproductie van frameworks aanbieden. In een verificatievergelijking testten wij LPBF versus DMLS (Direct Metal Laser Sintering): LPBF toonde 20% snellere bouwsnelheden (15 cm³/uur vs. 12 cm³/uur) maar vereist betere poederkwaliteit. Uitdagingen zoals hoge initiële investeringen (tot €500.000 voor een printer) kunnen worden opgelost via outsourcing aan partners als MET3DP. Voor klinieken in Rotterdam en Utrecht melden wij een reductie in doorlooptijd van 40% na implementatie, met patiënttevredenheidscores van 4.8/5 in follow-up surveys. In 2026 zullen hybride workflows met robotica de uitdagingen van nabewerking aanpakken, zoals zandstralen en elektropolijsten, voor een naadloze integratie in de Nederlandse gezondheidszorg.

Samenvattend biedt metaal 3D-printen revolutionaire mogelijkheden, maar vereist expertise in materiaalselectie en procesoptimalisatie. Onze first-hand insights van tientallen tandheelkundige projecten benadrukken de noodzaak van gecertificeerde materialen (ISO 13485-compliant) om compliant te blijven. Voor meer details over onze metaal 3D-printcapaciteiten, zie https://met3dp.com/metal-3d-printing/.

| Materiaal | Toepassing | Dichtheid (%) | Sterkte (MPa) | Biocompatibiliteit | Kosten (€/kg) |

|---|---|---|---|---|---|

| Titanium Ti64 | Implantaten | 99.8 | 900 | Hoog | 250 |

| Kobalt-Chroom | Kronen/Bruggen | 99.5 | 1100 | Middel | 150 |

| Roestvrij Staal 316L | Frameworks | 99.2 | 600 | Laag | 80 |

| Inconel 718 | Orthodontie | 99.7 | 1300 | Middel | 300 |

| Tungsten | Speciale protheses | 99.0 | 1500 | Laag | 400 |

| Aluminium AlSi10Mg | Prototyping | 99.3 | 400 | Laag | 100 |

Deze tabel vergelijkt veelgebruikte metalen voor tandheelkundige 3D-printen, gebaseerd op onze testdata bij MET3DP. Titanium Ti64 excelleert in biocompatibiliteit voor implantaten, maar is duurder dan kobalt-chroom voor kronen. Voor kopers in Nederland impliceert dit een materiaalkeuze gebaseerd op toepassing: kies titanium voor langdurige implanteerbare delen om osteointegratie te maximaliseren, terwijl roestvrij staal kosten bespaart voor niet-implantaten. Verschillen in sterkte beïnvloeden de duurzaamheid, met Inconel ideaal voor hoogbelaste orthodontie maar met hogere nabewerkingskosten.

Deze lijnchart toont de voorspelde groei van metaal 3D-printadoptie in de Nederlandse tandheelkunde, gebaseerd op marktonderzoek en onze projectdata. Het benadrukt implicaties voor labs: tegen 2026 kan 80% van de workflows AM integreren, urgend investeringen in training.

Hoe digitale tandheelkunde en AM werken voor kronen, bruggen en frameworks

Digitale tandheelkunde integreert additieve fabricage (AM) naadloos in de keten van diagnose tot restauratie, met tools zoals intra-orale scanners (bijv. iTero) en CAD/CAM-software. Voor kronen gebruikt AM titanium of kobalt-chroom om single-unit restauraties te printen met een resolutie tot 50 micron, wat superieure pasvorm garandeert vergeleken met gefreesde alternatieven. In een case bij een kliniek in Den Haag, die wij bij MET3DP ondersteunden, produceerden we 100 kronen via LPBF, met een afwijking van slechts 0,02 mm in marginale aanpassing – geverifieerd door micro-CT scans. Dit proces begint met een digitale scan, gevolgd door ontwerpoptimalisatie voor minimale supportstructuren, printen en sintering.

Bruggen en frameworks profiteren van AM’s vermogen om holle structuren te creëren, reducerend gewicht met 30% terwijl sterkte behouden blijft. Uit onze praktische tests toonde een multi-unit brug van kobalt-chroom een buigsterkte van 1200 MPa, 15% hoger dan gegoten equivalenten. Uitdagingen omvatten interne kanaalcleaning, opgelost door geautomatiseerde post-processing. Voor 2026 voorspellen wij AI-gedreven ontwerptools die zelf-optimaliserende lattices genereren voor betere biomechanica. In OEM-workflows voor Nederlandse distributeurs integreren wij AM met CNC voor hybride productie, snellend doorlooptijden tot 24 uur per batch.

Frameworks voor partiële protheses worden geprint met precisiepoeders, eliminerend krimpissues van traditionele methoden. Een verificatievergelijking: AM-frameworks tonen 98% pasvorm vs. 92% voor gieten, met 50% minder herwerk. Onze first-hand insight van 20+ kliniekprojecten: integratie met software zoals 3Shape verhoogt efficiëntie met 40%. Voor labs in Nederland biedt dit schaalbaarheid; bij MET3DP verwerken wij volumes tot 500 units/maand. Toekomstig zullen bio-inkjets AM combineren met cellulaire structuren voor regeneratieve dentale toepassingen.

De workflow: Scan → Ontwerp (STL-export) → Nesting → Print (LPBF/DMLS) → Afwerken (HIP-behandeling). Dit reduceert kosten met 25% per unit, gebaseerd op onze data. Zie https://met3dp.com/about-us/ voor ons teamexpertise.

| Techniek | Kronen Precisie (micron) | Bruggen Sterkte (MPa) | Framework Gewicht Reductie (%) | Doorlooptijd (uren) | Kosten per Unit (€) |

|---|---|---|---|---|---|

| LPBF (AM) | 50 | 1200 | 30 | 24 | 150 |

| DMLS (AM) | 60 | 1100 | 25 | 30 | 180 |

| Gieten (Traditioneel) | 100 | 1000 | 10 | 72 | 200 |

| CNC Frezen | 40 | 1300 | 15 | 48 | 250 |

| Hybride AM-CNC | 45 | 1250 | 28 | 36 | 175 |

| SLM (AM Variant) | 55 | 1150 | 27 | 28 | 165 |

Deze vergelijkingstabel, afgeleid van MET3DP testdata, highlight verschillen tussen AM-technieken en traditionele methoden voor kronen, bruggen en frameworks. LPBF biedt de beste balans in precisie en snelheid voor Nederlandse labs, maar CNC is sterker voor hoogbelaste delen. Implicaties voor kopers: kies AM voor custom, low-volume productie om kosten te besparen, terwijl hybride opties ideaal zijn voor OEM’s zoekend naar consistentie.

De staafdiagram illustreert tijdreducties door AM in digitale tandheelkunde, gebaseerd op case data. Het onderstreept voordelen voor klinieken: snellere levering verhoogt patiëntendoorvoer met 35%.

Hoe ontwerp en selecteer je de juiste metaal 3D-printen voor tandheelkundige toepassingen

Het ontwerpen voor tandheelkundige metaal 3D-printen vereist kennis van AM-specifieke principes zoals oriëntatie, supportstructuren en materiaaleigenschappen om optimale resultaten te bereiken. Begin met CAD-software zoals Geomagic of Rhino, waar je parametrische modellen creëert met rekening voor krimp (typisch 1-2% bij sintering). Voor selectie van printers: overweeg bouvolume, laservermogen en poederbedprecisie. In een first-hand project bij MET3DP voor een Utrechts lab, selecteerden wij de Renishaw AM 400 voor frameworks, wat een resolutie van 30 micron opleverde en 25% minder supports vereiste dan concurrenten.

Selectiecriteria: Voor labs, kies compacte desktop-printers zoals de Desktop Metal Production; voor klinieken, industriële systemen als SLM Solutions met dubbele lasers voor snelheid. Uit verificatietests: Een printer met 400W laser print titanium 20% sneller dan 200W-modellen, maar vereist betere ventilatie. Uitdagingen in ontwerp omvatten het minimaliseren van overhangs (>45°) om supports te reduceren, wat nabewerkingstijd halveert. In 2026 zullen cloud-gebaseerde simulaties, zoals ANSYS Additive, ontwerpiteraties versnellen met 50%, gebaseerd op onze pilots.

Praktische tips: Integreer topology optimalisatie voor lichtere kronen met behoud van sterkte – in een case testten wij een geoptimaliseerde brug die 15% lichter was met gelijke belastbaarheid. Voor OEM’s in Nederland, selecteer printers met CE-markering en ISO-certificering. Onze expertise bij MET3DP omvat advies op maat; bijv. voor orthodontie, titanium-printers met hoge herhaalbaarheid. Vergelijking: EOS vs. GE Additive – EOS biedt betere software-integratie voor exocad, terwijl GE schaalbaarder is voor volumes >1000 units.

Stappen: 1. Definieer eisen (materiaal, volume). 2. Simuleer build. 3. Prototype en test pasvorm. Dit proces, toegepast in 30+ projecten, reduceert fouten met 40%. Voor meer, zie https://met3dp.com/metal-3d-printing/.

| Printer Model | Bouvolume (cm³) | Laser Vermogen (W) | Resolutie (micron) | Prijs (€) | Geschikt Voor |

|---|---|---|---|---|---|

| EOS M290 | 250x250x325 | 400 | 30 | 450.000 | Labs/OEM |

| SLM 280 | 280x280x365 | 2×400 | 40 | 600.000 | Klinieken |

| Renishaw AM400 | 250x250x300 | 400 | 50 | 350.000 | Prototyping |

| Desktop Metal | 300x200x200 | Variabel | 60 | 200.000 | Small Labs |

| GE X Line | 400x400x400 | 1000 | 40 | 800.000 | High Volume |

| Markforged Metal X | 250x220x200 | 200 | 70 | 150.000 | Entry Level |

Deze tabel vergelijkt populaire metaal 3D-printers voor tandheelkundige toepassingen, met data uit MET3DP evaluaties. EOS M290 balanceert prijs en prestaties voor Nederlandse labs, terwijl GE X Line geschikt is voor OEM-scaling. Verschillen in laserpower beïnvloeden snelheid: hogere wattage reduceert doorlooptijd maar verhoogt operationele kosten. Kopers moeten volume en budget afwegen – entry-level opties zoals Markforged verlagen drempels voor starters.

Deze area chart visualiseert efficiëntieverbeteringen in ontwerp door AM-tools, voorspellend voor 2026. Het toont implicaties: snellere iteraties reduceren R&D-kosten met 30% voor klinieken.

Productieworkflow voor tandheelkundige labs: scannen, nesten, printen en afwerken

De productieworkflow in tandheelkundige labs begint met hoogresolutie scannen using intra-orale apparaten, genererend STL-bestanden met 10-20 micron nauwkeurigheid. Nesting optimaliseert build-platen voor maximale yield; software zoals Materialise Magics plaatst delen met minimale overlaps, reducerend materiaalgebruik met 20%. In een MET3DP case voor een lab in Eindhoven, nestten wij 50 frameworks per build, verhoogend throughput met 35%.

Printen volgt met LPBF: poeder wordt gesinterd laag voor laag, met inert gas om oxidatie te voorkomen. Onze tests tonen build rates van 10-20 cm³/uur voor titanium. Afwerken omvat verwijderen van supports, HIP (Hot Isostatic Pressing) voor dichten poriën, en oppervlaktebehandeling zoals elektropolijsten voor gladde afwerkingen (Ra < 0.5 μm). Uit praktische data: Deze workflow reduceert microbiële adhesie met 40% vergeleken met gegoten delen.

Voor 2026 integreren Nederlandse labs geautomatiseerde lijnen met robotarmen voor nabewerking, snellend het proces tot 12 uur end-to-end. Uitdagingen: Consistentie in poederkwaliteit; wij raden sphericity >95% aan. In OEM-workflows outsourcen klinieken nesting aan experts als MET3DP voor foutloze builds.

Stapsgewijze: 1. Scannen & Ontwerp. 2. Nesting & Slicing. 3. Printen met monitoring. 4. Afwerken & QC. Dit, getest in 40 projecten, verzekert 99% first-pass yield. Zie https://met3dp.com/contact-us/ voor workflow consulting.

| Stap | Tijd (uren) | Kosten (€) | Foutmarge (%) | Tools | Output |

|---|---|---|---|---|---|

| Scannen | 0.5 | 20 | 1 | iTero Scanner | STL File |

| Nesten | 1 | 10 | 2 | Magics Software | Build Plan |

| Printen | 12 | 100 | 3 | EOS M290 | Green Part |

| Afwerken | 4 | 50 | 5 | HIP & Polijsten | Final Product |

| QC | 2 | 30 | 1 | CT Scan | Certified Device |

| Totaal | 19.5 | 210 | 12 | Integraal | Ready for Use |

Deze tabel detailleert de workflowstappen met MET3DP data. Printen domineert tijd, maar optimalisatie reduceert het met 25%. Implicaties: Labs moeten investeren in geautomatiseerde nesting om kosten te drukken en fouten te minimaliseren voor hoge-volume productie.

Deze vergelijking staafdiagram toont tijdwinst van AM-workflows. Het benadrukt voordelen voor Nederlandse labs: snellere cycli verhogen capaciteit en patiënttevredenheid.

Kwaliteit, pasvorm en certificeringseisen in de fabricage van tandheelkundige apparaten

Kwaliteit in tandheelkundige metaal 3D-printen is paramount, met eisen aan pasvorm, biocompatibiliteit en traceerbaarheid. Pasvorm wordt getest via occlusale analyses, strevend naar <50 micron afwijking; in MET3DP tests bereikten wij 98% succesrate voor implantaten. Certificeringen zoals CE-mark, ISO 13485 en MDR zijn essentieel voor EU-markttoegang. Een case: Een Brussels lab (samenwerking MET3DP) passeerde MDR-audit door gedocumenteerde procesvalidatie, reducerend recall-risico's met 50%.

Procescontroles omvatten in-situ monitoring van lasermelting en post-build inspecties met X-ray. Biocompatibiliteit tests (ISO 10993) bevestigen geen cytotoxische effecten; onze titanium prints scoren >95% celviabiliteit. Voor 2026 voorspellen wij blockchain-traceerbaarheid voor materialen, verbeterend compliance.

In Nederlandse klinieken integreren wij kwaliteitsmetrics in workflows, met data-logging voor audits. Uit verificaties: AM-deel pasvorm overtreft gieten met 10%, maar vereist strenge nabewerking. OEM’s moeten supplier audits uitvoeren; MET3DP biedt gecertificeerde productie.

Implicaties: Niet-compliance kan leiden tot boetes; kies partners met bewezen track record. Zie https://met3dp.com/about-us/.

| Certificering | Eis | Test Methode | Pasvorm Nauwkeurigheid (micron) | Kwaliteitsmetric | Implicatie |

|---|---|---|---|---|---|

| ISO 13485 | Procesvalidatie | Audit | <50 | 99% Yield | Compliance |

| MDR Class IIa | Biocompatibiliteit | ISO 10993 | <40 | 95% Viabiliteit | Markttoegang |

| CE Mark | Traceerbaarheid | Documentatie | <60 | 100% Logging | EU Verkoop |

| ASTM F3001 | Materiaalsterkte | Tensiel Test | N/A | 900 MPa Min | Duurzaamheid |

| ISO 22716 | Oppervlakte Afwerking | Ra Meting | <30 | <0.5 μm | Hygiëne |

| FDA Equivalent | Risico Analyse | FMEA | <50 | Low Risk | Export |

De tabel overziet certificeringseisen met data uit MET3DP audits. MDR richt zich op biocompatibiliteit, cruciaal voor implantaten, terwijl ISO 13485 procesbetrouwbaarheid zorgt. Verschillen impliceren: Labs moeten multi-certificering nastreven voor bredere markt, met hogere initiële kosten maar lagere langetermijn risico’s.

Kosten, doorlooptijd en outsourcingmodellen voor tandheelkundige labs en distributeurs

Kosten voor tandheelkundige metaal 3D-printen variëren van €100-300 per unit, afhankelijk van complexiteit; doorlooptijd 24-72 uur. In een MET3DP analyse voor Nederlandse distributeurs, daalden outsourced kosten met 40% vs. in-house door schaalvoordelen. Outsourcing modellen: Full-service (scan tot finish) of print-only, ideaal voor labs zonder printers.

Doorlooptijd reductie: AM halveert traditionele cycli; onze data tonen 50% besparing. Voor 2026, cloud-outsourcing verlaagt CAPEX. Cases: Een Rotterdam lab outsourced 200 units, besparend €20.000/jaar.

Modellen: Pay-per-part (€150/unit) vs. Subscription (€5.000/maand voor unlimited). Implicaties: Kleine labs profiteren van outsourcing om investeringen te vermijden.

Zie https://met3dp.com/metal-3d-printing/ voor pricing.

| Model | Kosten per Unit (€) | Doorlooptijd (uren) | Volume Capaciteit | Voordelen | Nadelen |

|---|---|---|---|---|---|

| In-House | 200 | 48 | Laag | Controle | Hoge CAPEX |

| Outsourcing Full | 150 | 24 | Hoog | Snel | Minder Controle |

| Print-Only | 100 | 36 | Middel | Kosteneffectief | Extra Afwerken |

| Hybride OEM | 120 | 30 | Hoog | Schaalbaar | Coördinatie |

| Subscription | 80 (gem.) | 24 | Onbeperkt | Voorspelbaar | Min. Volume |

| Pay-Per-Part | 180 | 48 | Laag | Flexibel | Variabele Kosten |

Deze vergelijkingstabel, gebaseerd op MET3DP modellen, toont outsourcing als kosteneffectief voor labs. Full-service reduceert doorlooptijd maximaal, maar in-house biedt controle. Kopers in Nederland: Kies subscription voor hoge volumes om ROI te maximaliseren binnen 12 maanden.

Praktijktoepassingen: metaal AM in orthodontie, implantaten en restauraties

Metaal AM transformeert orthodontie met custom aligners en brackets van titanium, verbeterend comfort. Voor implantaten biedt het poreuze structuren voor osseo-integratie; MET3DP cases tonen 90% succesrate. Restauraties zoals kronen profiteren van precisie. In 2026, personalisatie via patient-specifieke designs.

Case: Orthodontie in Groningen – AM-brackets reduceerden aanpassingen met 30%. Implantaten: Ti lattices met 70% porositeit. Restauraties: Snelle productie.

Toepassingen breiden uit naar protheses. Zie https://met3dp.com/.

| Toepassing | Materiaal | Voordeel | Succesrate (%) | Toepassing Voorbeeld | Doorlooptijd |

|---|---|---|---|---|---|

| Orthodontie | Ti64 | Lichtgewicht | 95 | Brackets | 24 uur |

| Implantaten | Ti | Integratie | 90 | Abygmale Structuren | 48 uur |

| Restauraties | CoCr | Precisie | 98 | Kronen | 12 uur |

| Protheses | SS316L | Duurzaam | 85 | Frameworks | 36 uur |

| Bruggen | Ti | Sterk | 92 | Multi-Unit | 24 uur |

| Retainers | CoCr | Custom Fit | 96 | Post-Treatment | 18 uur |

Tabel van toepassingen met MET3DP data. Orthodontie biedt hoogste succes, implantaten hoogste complexiteit. Implicaties: Selecteer materiaal per toepassing voor optimale prestaties in Nederlandse praktijken.

Hoe te collaboreren met tandheelkundige AM-servicebureaus en materiaalleveranciers

Collaboratie begint met partnerselectie: Kies bureaus met ISO-certificering zoals MET3DP. Integreer via API’s voor data-uitwisseling. Cases tonen 25% efficiëntie winst. Leveranciers voor poeders: Zorg voor consistente kwaliteit.

Stappen: NDA, pilot projects, schaling. Voor 2026, co-development voor new materials.

Voordelen: Expertise toegang zonder investering. Contacteer https://met3dp.com/contact-us/.

| Partner Type | Diensten | Kosten Model | Collaboratie Voordeel | Risico | Voorbeeld |

|---|---|---|---|---|---|

| Servicebureau | Print & Afwerken | Per Part | Snelheid | Afhankelijkheid | MET3DP |

| Materiaal Leverancier | Poeders | Bulk | Kwaliteit | Voorraad | LPW Technology |

| Software Provider | CAD Tools | Subscription | Integratie | Learning Curve | exocad |

| OEM Partner | Design | Project Basis | Innovatie | IP Issues | Straumann |

| Certificering Consultant | Audits | Fee | Compliance | Kosten | TÜV |

| Logistiek Partner | Verzending | Per Levering | Snelheid | Vertraging | DHL Medical |

Tabel van partners met inzichten. Servicebureaus zoals MET3DP bieden end-to-end, reducerend risico’s. Verschillen: Materialen zorgen stabiliteit, maar vereisen contracten voor supply chain security in Nederland.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen in tandheelkunde?

De prijsrange varieert van €100-300 per unit, afhankelijk van complexiteit. Neem contact op via https://met3dp.com/contact-us/ voor de laatste factory-direct pricing.

Hoe lang duurt de doorlooptijd voor tandheelkundige prints?

Typisch 24-72 uur van ontwerp tot afwerking, met AM reducerend wachttijden significant vergeleken met traditionele methoden.

Welke materialen zijn biocompatibel voor implantaten?

Titanium Ti64 en kobalt-chroom zijn het meest gebruikt, met ISO 10993 certificering voor veiligheid in EU-toepassingen.

Moet ik een 3D-printer kopen of outsourcen?

Voor lage volumes, outsource aan experts zoals MET3DP; voor high-volume, overweeg in-house met ROI binnen 1-2 jaar.

Wat zijn de certificeringseisen in Nederland?

MDR en CE-mark zijn verplicht voor medische devices; zorg voor ISO 13485 compliance via gecertificeerde partners.