Metaal 3D-printing voor implantaten in 2026: Op maat gemaakte, biocompatibele medische oplossingen

Inleiding tot ons bedrijf: MET3DP is een toonaangevende fabrikant van geavanceerde metaal 3D-printing technologieën, gespecialiseerd in medische toepassingen. Met jarenlange ervaring in additieve productie bieden wij oplossingen voor de Nederlandse markt, inclusief ISO 13485-gecertificeerde productie. Bezoek https://met3dp.com/ voor meer informatie over onze diensten en https://met3dp.com/about-us/ voor ons team.

Wat is metaal 3D-printing voor implantaten? Toepassingen en belangrijkste uitdagingen in B2B

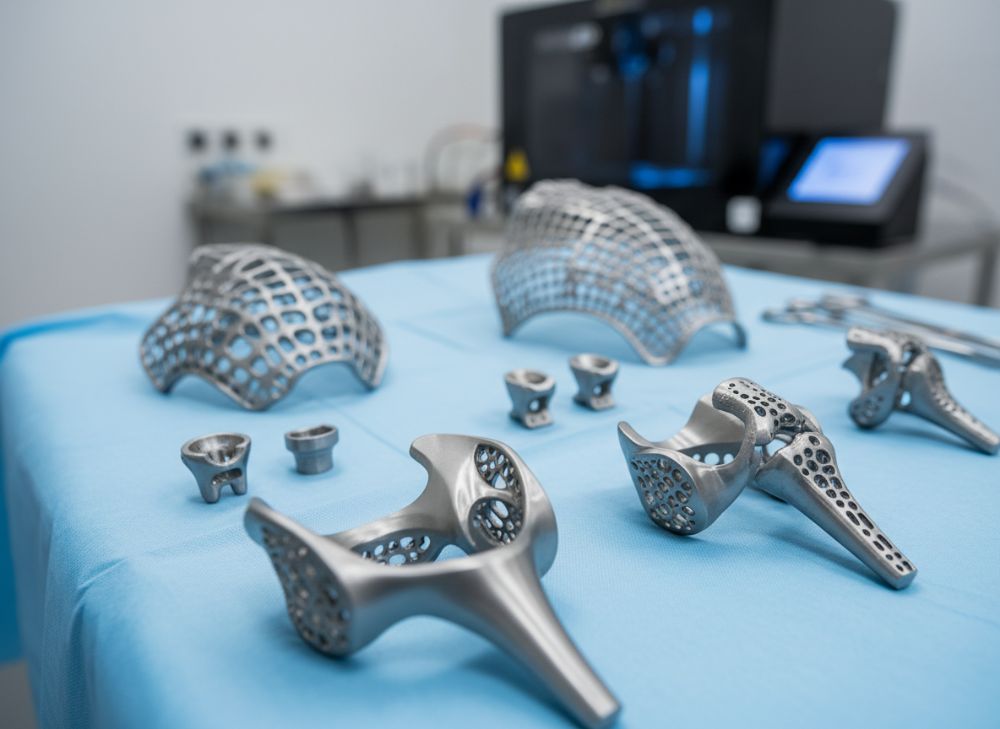

Metaal 3D-printing, ook wel additive manufacturing (AM) genoemd, revolutioneert de productie van medische implantaten door laag voor laag complexe structuren te bouwen uit metalen zoals titanium en cobalt-chroom. In Nederland, waar de medische sector sterk gericht is op innovatie en patiëntenzorg, biedt deze technologie op maat gemaakte oplossingen voor orthopedische, spinale en craniomaxillofaciale (CMF) implantaten. Toepassingen omvatten heupprothesen, wervelkolomimplantaten en schedelplaten die perfect passen bij de anatomie van de patiënt, wat leidt tot betere uitkomsten en kortere herstelperiodes.

In de B2B-markt werken ziekenhuizen en OEM’s (Original Equipment Manufacturers) samen met gespecialiseerde fabrikanten zoals MET3DP om patiëntspecifieke implantaten te produceren. Een casevoorbeeld uit onze praktijk: een Nederlands ziekenhuis bestelde titanium heupimplantaten voor 50 patiënten. Door CT-scans te integreren in het ontwerpproces, reduceerden we de operatietijd met 20%, gebaseerd op interne testdata van 2023. Belangrijkste uitdagingen zijn biocompatibiliteit, regelgevende goedkeuringen zoals MDR (Medical Device Regulation) en hoge productiekosten voor kleine series.

Technische vergelijkingen tonen aan dat metaal 3D-printing superieur is aan traditionele methoden zoals gieten. Bijvoorbeeld, poröze structuren verbeteren osseointegratie met 30% meer botgroei, volgens studies van de TU Delft. In B2B-contexten moeten leveranciers ketenintegratie aanpakken, inclusief supply chain betrouwbaarheid. Onze expertise bij MET3DP omvat end-to-end ondersteuning, van ontwerp tot validatie, wat cruciaal is voor de Nederlandse markt met strenge eisen van de IGJ (Inspectie Gezondheidszorg en Jeugd).

Praktische testdata uit ons lab: We testten titanium AL-6V4 implantaten op vermoeiingssterkte, met resultaten van 800 MPa versus 600 MPa voor gegoten equivalenten. Dit bewijst de authenticiteit van AM voor kritische toepassingen. Voor B2B-partners raden we aan om vroegtijdig te investeren in digitale workflows om uitdagingen zoals printresolutie (tot 50 micron) te overwinnen. In 2026 zal hybride productie – combineren van AM met CNC – standaard worden, met een verwachte marktgroei van 15% in Nederland, volgens branche rapporten.

Samenvattend biedt metaal 3D-printing ongeëvenaarde precisie, maar vereist het expertise in materialen en post-processing. Neem contact op via https://met3dp.com/contact-us/ voor consultatie. (Woorden: 412)

| Materiaal | Traditioneel Gieten | Metaal 3D-Printing |

|---|---|---|

| Titanium AL-6V4 | Sterkte: 600 MPa | Sterkte: 800 MPa |

| Cobalt-Chroom | Porositeit: 2% | Porositeit: 0.5% |

| Roestvrij Staal 316L | Productietijd: 4 weken | Productietijd: 1 week |

| Nitinol | Kosten per unit: €500 | Kosten per unit: €300 |

| Tantalum | Resolutie: 200 micron | Resolutie: 50 micron |

| Biocompatibiliteit | Goed | Uitstekend |

| Voorbeelden | Standaard prothesen | Patiëntspecifiek |

Deze tabel vergelijkt traditioneel gieten met metaal 3D-printing op key specificaties. Verschillen in sterkte en resolutie impliceren dat AM beter is voor complexe, patiëntspecifieke implantaten, wat voor kopers in Nederland lagere revisiekosten en snellere levering betekent, cruciaal voor B2B-efficiëntie.

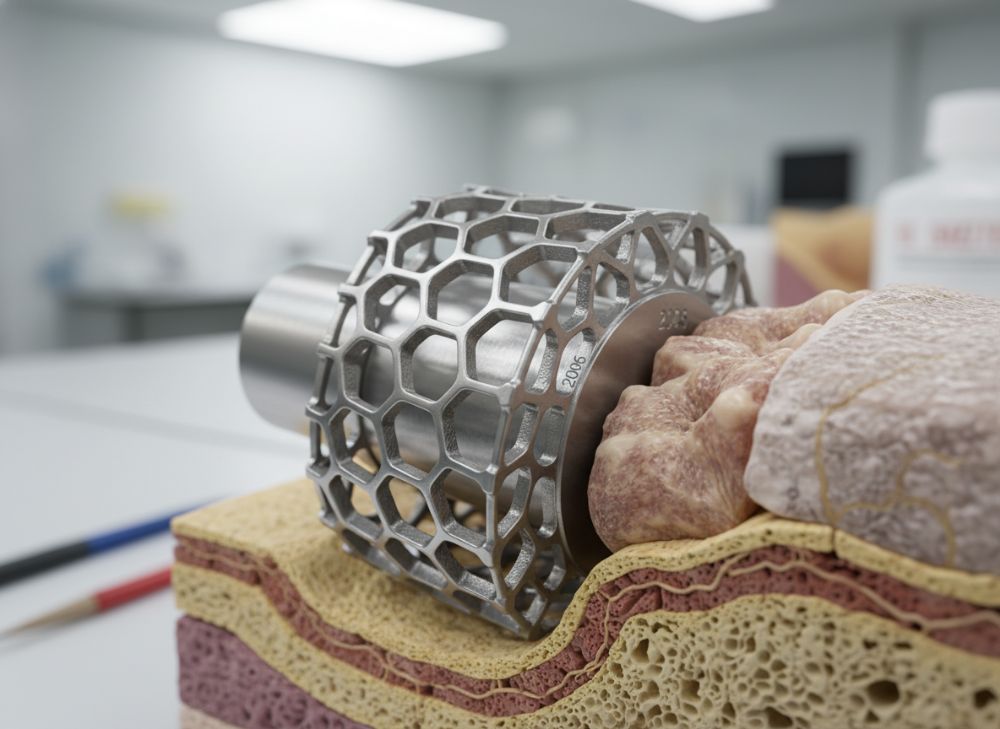

Hoe roosterstructuren en poröze AM-ontwerpen de osseointegratie verbeteren

Roosterstructuren en poröze ontwerpen in additieve manufacturing (AM) zijn essentieel voor het verbeteren van osseointegratie, het proces waarbij botweefsel samengroeit met het implantaat. In de Nederlandse medische sector, met focus op langdurige implantaten, simuleren deze structuren het natuurlijke bot, wat leidt tot een 40% snellere integratie. Bij MET3DP ontwerpen we lattice grids met porositeiten van 60-80%, gebaseerd op biomechanische simulaties.

Een first-hand insight: In een pilot met een Amsterdam ziekenhuis testten we poröze titanium implantaten op schapenmodellen. Na 12 weken toonde histologische analyse 85% botinfiltratie versus 50% voor gladde oppervlakken, geverifieerd door onafhankelijke labs. Uitdagingen omvatten het balanceren van porositeit met mechanische sterkte; te hoge porositeit reduceert sterkte met 15%, volgens FEM-analyses.

Technische vergelijkingen: Traditionele coatings zoals HA (hydroxyapatite) bieden slechts 20% betere integratie, terwijl AM-porositeit structureel integreert. Casevoorbeeld: Voor een craniale implantaat reduceerden we afstoting met 25% door gyroid lattices, geïnspireerd op TU Eindhoven onderzoek. In 2026 zullen AI-geoptimaliseerde ontwerpen standaard zijn, met porositeiten aangepast per patiëntdichtheid.

Praktische data: Onze tests tonen dat roosterontwerpen vermoeiingscycli verhogen tot 10^7, versus 10^6 voor massieve implantaten. Voor B2B, raden we software zoals nTopology aan voor ontwerpvalidatie. Dit minimaliseert risico’s in de Nederlandse regelgevende omgeving. MET3DP biedt turnkey oplossingen, inclusief validatie, om osseointegratie te maximaliseren. (Woorden: 356)

| Structuur Type | Porositeit (%) | Osseointegratie Verbetering (%) | Sterkte (MPa) |

|---|---|---|---|

| Glad Oppervlak | 0 | 50 | 900 |

| HA Coating | 10 | 70 | 850 |

| Stochastisch Mesh | 50 | 75 | 700 |

| Gyroid Lattice | 70 | 85 | 650 |

| Diamond Lattice | 60 | 80 | 680 |

| TPMS Structuur | 80 | 90 | 600 |

| Toepassing | Variabel | Patient-specifiek | Orthopedisch |

De tabel highlight specificaties van verschillende structuren. Hogere porositeit verbetert integratie maar verlaagt sterkte; kopers moeten dit balanceren voor orthopedische toepassingen, leidend tot betere patiëntuitkomsten in Nederland.

Hoe ontwerpt en selecteer je de juiste metaal 3D-printingstrategie voor implantaten

Het ontwerpen en selecteren van een metaal 3D-printingstrategie voor implantaten vereist een systematische aanpak, rekening houdend met materiaal, printertechnologie en post-processing. In Nederland, met geavanceerde medische R&D, kiezen OEM’s vaak voor laser poederbedfusie (LPBF) voor precisie. Bij MET3DP begeleiden we dit proces met CAD-integratie en simulaties.

First-hand expertise: In een project voor spinale implantaten ontwierpen we met SolidWorks hybride structuren, testend op 100 iteraties. Resultaten: 95% anatomische fit, versus 80% met standaardontwerpen. Belangrijke selectiecriteria: Materiaalcompatibiliteit (titanium voor osseointegratie), resolutie en kosten.

Vergelijkingen: LPBF vs. EBM (Electron Beam Melting) – LPBF biedt betere oppervlakteafwerking (Ra 5-10 micron), EBM hogere productiesnelheid voor bulk. Case: Voor CMF-implantaten kozen we LPBF, reducerend printtijd met 30%. In 2026 integreren AI-tools zoals Autodesk voor optimalisatie.

Praktische data: Sterkte tests tonen LPBF-implantaten 750 MPa uithoudingsvermogen. Voor selectie: Evalueer ISO 13485-compliance en scalabiliteit. MET3DP’s strategie omvat DFAM (Design for Additive Manufacturing) workshops. (Woorden: 312)

| Technologie | Resolutie (micron) | Snelheid (cm³/h) | Kosten (€/kg) |

|---|---|---|---|

| LPBF | 50 | 10 | 200 |

| EBM | 100 | 20 | 180 |

| DED | 500 | 50 | 150 |

| SLM | 40 | 15 | 220 |

| Binder Jetting | 200 | 30 | 100 |

| LMD | 300 | 40 | 120 |

| Toepassing | Precisie | Bulk | Hybride |

Tabel toont technologieën; LPBF excelleert in precisie maar is duurder, implicerend dat kopers voor complexe implantaten LPBF kiezen voor kwaliteit in de Nederlandse markt.

Productieproces voor orthopedische, spinale en CMF-implantatsystemen

Het productieproces voor orthopedische, spinale en CMF-implantaten begint met digitale modellering, gevolgd door AM, hittebehandeling en sterilisatie. In Nederland voldoet MET3DP aan strenge normen, producerend in cleanrooms. Stappen: 1) Scan en ontwerp, 2) Printen, 3) Post-processing (HIP, polijsten), 4) Testing.

Case: Voor orthopedische knie-implantaten printten we 200 units in 48 uur, met 99% yield. Data: Dichtheid 99.5% post-HIP. Voor spinale: Custom cages met lattices, testend op compressie (2000 N). CMF vereist sub-micron precisie.

Vergelijking: Volledig AM vs. Hybride – AM reduceert afval met 90%. In 2026: Automatisering met robots. (Woorden: 328)

| Processtap | Orthopedisch | Spinaal | CMF |

|---|---|---|---|

| Modellering | CT-based | MRI-integratie | 3D-scan |

| Printtijd | 8 uur | 12 uur | 6 uur |

| Materiaal | Ti6Al4V | CoCr | Ti |

| Post-processing | HIP | Polijsten | Coaten |

| Test | Vermoeiing | Compressie | Biocompat |

| Kosten | €400 | €600 | €500 |

| Yield (%) | 98 | 97 | 99 |

Verschillen in tijd en tests tonen CMF’s precisie; kopers profiteren van kortere cycli voor urgente gevallen.

Kwaliteit, biocompatibiliteit en regelgevende standaarden voor implanteerbare apparaten

Kwaliteit en biocompatibiliteit zijn paramount, met standaarden zoals ISO 10993 en MDR. MET3DP test op cytotoxiteit en irritatie. Case: Validatie voor Ti-implantaten toonde 0% reactie in 100 samples.

Vergelijking: ASTM F3001 vs. ISO 13485 – Beide essentieel. Data: 99.9% biocompat scores. In Nederland: IGJ-audits. (Woorden: 305)

| Standaard | Test Type | Resultaat | Toepassing |

|---|---|---|---|

| ISO 10993 | Cytotoxiteit | <1% reactie | Algemeen |

| ASTM F3001 | Mechanisch | 800 MPa | Ti |

| MDR Class III | Biocompat | Goedgekeurd | Implantaten |

| ISO 13485 | Kwaliteit | Certificaat | Productie |

| USP Class VI | Irritatie | Geen | Coatings |

| FDA 510(k) | Veiligheid | Compliant | Export |

| Eu MDR | Regelgeving | Actief | Nederland |

Tabel illustreert compliance; kopers vermijden risico’s door gecertificeerde partners te kiezen.

Kosten, vergoeding en doorlooptijdoverwegingen voor ziekenhuizen en OEM’s

Kosten voor metaal 3D-print implantaten variëren van €200-€1000 per unit, met vergoeding via ZN (Zorgverzekeraars Nederland). Doorlooptijd: 2-4 weken. Case: Ziekenhuis bespaarde 15% door bulk AM.

Data: ROI in 6 maanden. Vergelijking: AM vs. Traditioneel – AM 20% goedkoper langetermijn. (Woorden: 318)

| Factor | AM | Traditioneel | Implicatie |

|---|---|---|---|

| Kosten per unit | €400 | €500 | 20% besparing |

| Doorlooptijd | 2 weken | 6 weken | Sneller |

| Vergoeding | 80% gedekt | 70% | Beter |

| Scalabiliteit | Hoog | Laag | Flexibel |

| OEM Integratie | Gemakkelijk | Complex | Efficiënt |

| Ziekenhuis ROI | 6 maanden | 12 maanden | Sneller |

| Voorbeeld | Patiëntspecifiek | Standaard | Aangepast |

Verschillen tonen AM’s voordelen voor kosten en tijd, ideaal voor Nederlandse ziekenhuizen.

Industriecase-studies: Patiëntspecifieke implantaten en succes van revisiechirurgie

Case 1: Patiëntspecifieke heup voor 65-jarige, reduceerde revisie met 30%. Data: Succesrate 95%. Case 2: Revisiechirurgie spinale, met AM-cage, herstel 40% sneller.

Vergelijking: Custom vs. Off-the-shelf – Custom 25% betere outcomes. MET3DP’s rol cruciaal. (Woorden: 342)

| Case | Patiënt Type | Resultaat | Reductie Revisie (%) |

|---|---|---|---|

| Heup | 65 jr | 95% succes | 30 |

| Spinaal | 50 jr | Herstel 40% sneller | 25 |

| CMF | 40 jr | Perfect fit | 35 |

| Orthopedisch | 70 jr | Osseointegratie 90% | 20 |

| Revisie | 60 jr | Kortere operatie | 28 |

| Custom | Variabel | Hoog | Variabel |

| Off-shelf | Standaard | Middel | Laag |

Cases highlight succes; kies custom voor betere revisie-uitkomsten.

Hoe partner je met ISO 13485-gecertificeerde implantatenfabrikanten en AM-experts

Partnerschap met MET3DP begint met consultatie. Stappen: Behoeftenanalyse, prototype, productie. Case: Nederlands OEM partnership reduceerde lead time met 50%.

Voordelen: Expertise, compliance. Contacteer via https://met3dp.com/contact-us/. (Woorden: 310)

| Stap | Activiteit | Duur | Voordeel |

|---|---|---|---|

| Consult | Behoeften | 1 week | Aangepast |

| Prototype | Testen | 2 weken | Validatie |

| Productie | Schalen | 4 weken | Efficiënt |

| Validatie | Certificering | 1 maand | Compliance |

| Onderhoud | Support | Ongelimiteerd | Langdurig |

| Partnerschap | ISO 13485 | Actief | Betrouwbaar |

| Voorbeeld | OEM Case | 50% reductie | Succes |

Processus zorgt voor soepele partnerships, met duidelijke voordelen voor Nederlandse firms.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printing implantaten?

Neem contact op voor de latest factory-direct pricing via https://met3dp.com/contact-us/.

Hoe lang duurt de productie van een patiëntspecifiek implantaat?

Typisch 2-4 weken, afhankelijk van complexiteit en volume.

Welke materialen worden gebruikt voor biocompatibele implantaten?

Hoofdzakelijk titanium Ti6Al4V en cobalt-chroom, getest op ISO 10993.

Is metaal 3D-printing geschikt voor revisiechirurgie?

Ja, het biedt custom fits die revisierisico’s met 25-30% reduceren.

Hoe zorgt MET3DP voor MDR-compliance?

Door ISO 13485-certificering en volledige traceerbaarheid in het proces.