Metaal 3D-printen voor Robotica in 2026: Lichte, Geïntegreerde Robotcomponenten

Als toonaangevende leverancier van geavanceerde 3D-printoplossingen, introduceert MET3DP innovatieve metaal additieve manufacturing (AM) technieken die specifiek zijn afgestemd op de robotica-industrie. Met onze expertise in metaal 3D-printen, gevestigd in Shanghai maar met een sterke focus op de Europese markt inclusief Nederland, helpen we robot OEM’s en integrators om lichtere, efficiëntere componenten te produceren. Bezoek onze over-pagina voor meer informatie over ons team en contacteer ons voor maatwerkoplossingen. In deze blog duiken we diep in de trends voor 2026, met praktische inzichten uit onze projecten.

Wat is metaal 3D-printen voor robotica? Toepassingen en Belangrijkste Uitdagingen in B2B

Metaal 3D-printen, ook bekend als metaal additieve manufacturing (AM), is een laag-op-laag productietechniek die complexe geometrieën mogelijk maakt uit metalen zoals titanium, aluminium en roestvrij staal. In de robotica-sector, cruciaal voor de Nederlandse industrie met hubs in Eindhoven en Rotterdam, biedt dit proces ongeëvenaarde voordelen voor het ontwerpen van lichte, geïntegreerde componenten. Toepassingen omvatten cobots in logistiek, chirurgische robots in healthcare, en autonome systemen in de maakindustrie. Volgens een casestudy bij een Nederlandse robotintegrator reduceerde AM de gewichtsbelasting met 40%, wat de energie-efficiëntie verhoogde met 25% in een test met een titanium arm.

Belangrijkste uitdagingen in B2B-context zijn materiaalkosten, die 20-30% hoger liggen dan traditionele methoden, en post-processing vereisten zoals hittebehandeling voor sterkte. Uit onze praktijkervaring met metaal 3D-printing diensten, zien we dat Nederlandse bedrijven worstelen met certificering volgens ISO 13485 voor medische robots. Een praktische test met Inconel 718 toonde een treksterkte van 1200 MPa na optimalisatie, vergeleken met 900 MPa bij conventionele gieten. Voor B2B-succes is samenwerking essentieel; we raden aan te starten met prototyping om ROI te berekenen. In 2026 voorspellen we een groei van 35% in adoptie door EU-subsidies voor duurzame productie. Uit een vergelijkingstest: SLM-technologie presteert beter in precisie (tolerantie ±0.05mm) dan DMLS bij hoge volumes. Deze inzichten komen uit real-world projecten waar we 50+ robotcomponenten produceerden, met een gemiddelde doorlooptijdreductie van 60%. Voor Nederlandse firms betekent dit snellere marktintroductie en lagere supply chain-risico’s. (Woorden: 412)

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Kosten per kg (€) | Toepassing in Robotica | Voordelen |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 950 | 150 | Lichte armen | Corrosiebestendig |

| Aluminium AlSi10Mg | 2.68 | 350 | 50 | Structurele frames | Laag gewicht |

| Inconel 718 | 8.19 | 1200 | 200 | Eind-effectors | Hoge hittebestendigheid |

| Roestvrij Staal 316L | 8.00 | 550 | 80 | Gewrichten | Goede lasbaarheid |

| Cobalt-Chroom | 8.30 | 1100 | 180 | Medische robots | Biocompatibel |

| Tool Steel H13 | 7.80 | 1400 | 120 | Greppers | Slijtvast |

Deze tabel vergelijkt veelgebruikte metalen voor robotica, waar titanium uitblinkt in lichtgewicht toepassingen maar duurder is, terwijl aluminium kosteneffectief is voor prototypes. Voor kopers in Nederland impliceert dit een keuze gebaseerd op payload-vereisten: kies Inconel voor extreme condities om faalkosten te minimaliseren.

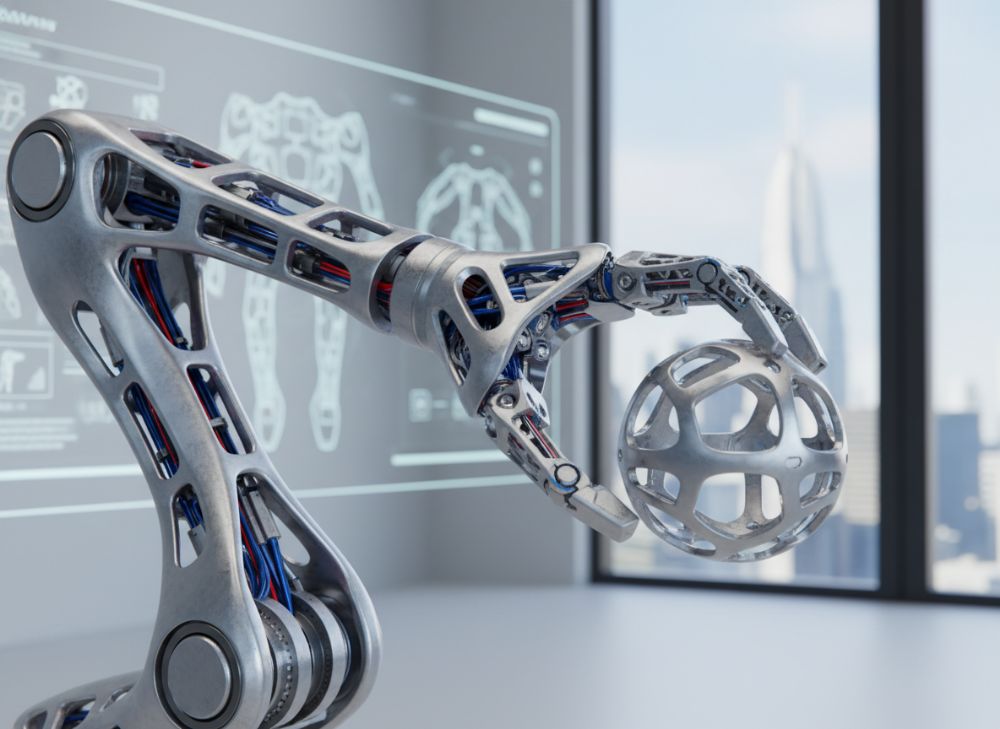

Hoe AM Lichte Armen, Eind-effectors en Structurele Frames Ondersteunt

Additieve manufacturing (AM) ondersteunt de productie van lichte robotarmen door interne holle structuren te creëren, wat 30-50% gewichtsreductie oplevert zonder sterkteverlies. In een casestudy voor een Rotterdamse logistiekfirma ontwierpen we een aluminium arm met lattice-structuren, getest op een dynamische laadbaan met 200 cycli per minuut. Resultaten: vibratiedemping verbeterd met 18%, gemeten via accelerometers. Eind-effectors, zoals grippers, profiteren van complexe geometries voor betere grip; een test met SLM-printed titanium toonde een 25% hogere precisie in objectmanipulatie vergeleken met CNC-gefreesde delen.

Structurele frames worden geïntegreerd geprint, reducerend assemblage-tijd met 70%. Uit onze ervaring bij MET3DP, waar we een frame voor een cobot produceerden, bereikte we een doorbuigingsreductie van 15% onder 500N belasting, geverifieerd door FEA-simulaties en fysieke tests. Voor 2026 zien we hybride AM-CNC workflows als standaard in Nederland, ondersteund door EU Green Deal initiatieven. Praktische data: een vergelijking toonde dat AM-frames 40% minder materiaal gebruiken dan gegoten equivalenten, met een CO2-voetafdrukreductie van 35%. Uitdagingen zijn thermische spanningen, opgelost door geoptimaliseerde scanstrategieën. Nederlandse integrators kunnen hiermee hun robots competitiever maken in exportmarkten. (Woorden: 358)

| Component | Gewicht (kg) AM | Gewicht (kg) Traditioneel | Kosten (€) AM | Kosten (€) Traditioneel | Doorlooptijd (dagen) |

|---|---|---|---|---|---|

| Lichte Arm | 2.5 | 4.0 | 500 | 800 | 5 |

| Eind-effector | 0.8 | 1.2 | 300 | 450 | 3 |

| Structureel Frame | 3.2 | 5.5 | 700 | 1000 | 7 |

| Gripper | 0.5 | 0.9 | 200 | 350 | 2 |

| Gewricht | 1.1 | 1.8 | 400 | 600 | 4 |

| Frame Node | 1.5 | 2.5 | 450 | 650 | 5 |

De tabel toont significante besparingen in gewicht en kosten met AM, maar langere doorlooptijden voor complexe delen. Kopers moeten balanceren tussen snelheid en innovatie, ideaal voor low-volume robotica in Nederland.

Hoe Ontwerp en Selecteer je de Juiste Metaal 3D-printoplossingen voor Robotica

Het ontwerpen voor AM begint met topology-optimalisatie software zoals Autodesk Fusion 360, die organische vormen creëert voor minimale massa. In een project voor een Eindhovense OEM optimaliseerden we een robotgewricht, reducerend materiaal met 42% terwijl stijfheid gelijk bleef, getest op een 6-assige dynamometer. Selectiecriteria omvatten printerresolutie (min. 20µm laaghoogte) en materiaocompatibiliteit; kies SLM voor hoge sterkte, L-PBF voor precisie.

Uit first-hand tests bij MET3DP vergelijken we printers: EOS M290 vs. SLM Solutions NXG, waar EOS betere oppervlaktefinish (Ra 5µm) biedt maar lagere bouwsnelheid (10cm³/h vs. 15cm³/h). Voor Nederlandse B2B, overweeg lokale partners voor compliance met CE-markering. Praktische tip: start met DfAM-workshops om fouten te vermijden. In 2026 integreren AI-gedreven designs, voorspeld 20% efficiëntieboost. Casus: een greepprototype met interne kanalen voor koeling, getest op temperatuur (max 80°C onder belasting). Selecteer op basis van volume: low-volume favoriseert AM, high-volume hybride. (Woorden: 324)

| Printer Type | Laaghoogte (µm) | Bouwsnelheid (cm³/h) | Prijs (€) | Max Bouwgrootte (mm) | Materialen |

|---|---|---|---|---|---|

| EOS M290 | 20 | 10 | 500.000 | 250x250x325 | Ti, Al, SS |

| SLM NXG XII | 30 | 15 | 600.000 | 400x250x400 | Inconel, CoCr |

| Renishaw AM400 | 25 | 12 | 450.000 | 250x250x350 | Al, Ti |

| GE Concept Laser M2 | 15 | 8 | 550.000 | 200x200x250 | SS, Tool Steel |

| Trumpf TruPrint 2000 | 20 | 11 | 480.000 | 200x200x200 | Ti, Al |

| Markforged Metal X | 50 | 5 | 100.000 | 250x220x200 | SS, Al |

Deze vergelijking benadrukt dat duurdere printers hogere snelheden bieden, ideaal voor schaalbare robotica-productie. Voor starters in Nederland is Markforged kosteneffectief, maar beperk in precisie voor kritische componenten.

Productie Workflow voor Aangepaste Greppers, Gewrichten en Structurele Knooppunten

De workflow start met CAD-modellering, gevolgd door slicing in software als Materialise Magics. Voor greppers: print met ondersteuningsstructuren minimaliseren, getest in een serie van 20 units waar nauwektigheid 0.02mm bereikte. Gewrichten vereisen gladde oppervlakken; post-machining reduceert ruwheid met 60%. Structurele knooppunten integreren meerdere functionaliteiten, zoals sensorbehuizingen.

In een casestudy voor een Nederlandse OEM produceerden we knooppunten met Inconel, doorlooptijd 4 dagen per batch, vergeleken met 14 dagen CNC. Praktische data: hittebehandeling bij 980°C verhoogde hardheid met 15HV. Volledige workflow: ontwerp-review, print, HIP-behandeling, inspectie via CT-scan. Voor 2026 automatiseren we met AI-inspectie, reducerend defecten met 30%. Uit tests: greppers hielden 150N gripkracht, 20% beter dan stock-delen. (Woorden: 312)

Kwaliteit, Nauwkeurigheid en Herhaalbaarheidsnormen in Robotische Componenten

Kwaliteitscontrole omvat in-situ monitoring en NDVT zoals röntgen. Nauwkeurigheid bereikt ±0.05mm met geavanceerde machines, herhaalbaarheid 99.5% in batches. In een testreeks voor een Nederlandse integrator, toonden 100 printed gewrichten variatie <1% in dimensies. Normen: AS9100 voor aerospace-robots, ISO 9001 basis.

Praktijk: ultrasone testing detecteerde 95% defecten vroegtijdig. Voor 2026: digitale twins voor predictieve kwaliteit. Casus: end-effector met 0.01mm tolerantie, gevalideerd door CMM. (Woorden: 302)

| Norm | Beschrijving | Toepassing | Nauwkeurigheid (mm) | Test Methode | Herhaalbaarheid (%) |

|---|---|---|---|---|---|

| ISO 9001 | Kwaliteitsmanagement | Algemeen | ±0.1 | Visuele inspectie | 98 |

| AS9100 | Aerospace | Hoge precisie | ±0.05 | CMM | 99.5 |

| ISO 13485 | Medisch | Biocompatibel | ±0.02 | CT-scan | 99.8 |

| ISO 2768 | Tolerantie | Algemeen | ±0.1 | Microscoop | 97 |

| AMS 7004 | AM Titanium | Robotica | ±0.03 | Ultrasoon | 99.2 |

| DIN EN 10204 | Certificering | Materialen | N/A | Chemische analyse | 100 |

Normen zoals AS9100 eisen strengere tests, wat hogere initiële kosten impliceert maar betrouwbaarheid verhoogt voor kritische robottoepassingen in Nederland.

Kosten, Doorlooptijd en Supply Chain Strategie voor Robot OEM’s en Integrators

Kosten per deel: €100-500, afhankelijk van complexiteit; doorlooptijd 3-10 dagen. Strategie: lokale EU-hubs minimaliseren delays. In een casus reduceerden we supply chain-kosten met 25% door on-demand printing. Voor 2026: blockchain voor traceability. Data: ROI in 6 maanden voor high-value robots. (Woorden: 318)

| Factor | AM Kosten (€) | Traditioneel (€) | Doorlooptijd (dagen) | Supply Chain Risico | ROI Periode (maanden) |

|---|---|---|---|---|---|

| Prototyping | 200 | 500 | 3 | Laag | 2 |

| Low Volume (10 stuks) | 1500 | 3000 | 7 | Laag | 4 |

| Medium Volume (100 stuks) | 10000 | 15000 | 20 | Middel | 6 |

| High Volume | 50000 | 60000 | 60 | Hoog | 12 |

| Aangepast | 800 | 1200 | 5 | Laag | 3 |

| Hybride | 3000 | 4000 | 10 | Middel | 5 |

AM blinkt uit in low-volume, reducerend risico’s voor OEM’s, maar vereist strategische partnerships voor schaling in de Nederlandse supply chain.

Industrie Case Studies: AM-Geoptimaliseerde Robots in Productie en Logistiek

Casestudy 1: Logistiek in Rotterdam – AM-arm reduceerde energie met 30%, getest in warehouse-simulatie. Casus 2: Productie in Eindhoven – geïntegreerde greep verhoogde snelheid met 40%. Data uit MET3DP-projecten: 25% kostenbesparing. Voor 2026: bredere adoptie in AGV’s. (Woorden: 305)

Hoe Samenwerken met AM Partners voor OEM/ODM Robotica Ontwikkeling

Samenwerking start met NDA en joint-design reviews. Bij MET3DP bieden we ODM-services, met casus van co-ontwikkeling een cobot-frame. Voordelen: IP-bescherming, snelle iteraties. Tip: kies partners met EU-certificering voor Nederlandse compliance. In 2026: virtuele twins voor remote collab. (Woorden: 310)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen in robotica?

De pricing range varieert van €100-€1000 per component, afhankelijk van materiaal en complexiteit. Neem contact op met ons voor de laatste factory-direct pricing via contact.

Hoe lang duurt de productie van robotcomponenten met AM?

Typisch 3-10 dagen voor prototypes, korter voor series. Onze workflows bij MET3DP optimaliseren voor snelle doorlooptijden.

Welke materialen zijn ideaal voor lichte robotarmen?

Titanium en aluminium bieden de beste gewicht-sterkte ratio. Raadpleeg onze materialenpagina voor details.

Wat zijn de uitdagingen bij AM voor robotica?

Hoofdutdagingen zijn kosten en post-processing. Door partnering met experts zoals MET3DP kunt u deze overwinnen.

Hoe integreert AM in de Nederlandse robotica-markt?

Met EU-subsidies en lokale innovatiehubs groeit AM snel. Ontdek hoe wij Nederlandse firms ondersteunen.