Aangepaste Metalen 3D-Geprinte Draagarmen in 2026: Gids voor Lichte Chassis

Als toonaangevende leverancier van geavanceerde metaaladditieve fabricage, introduceert MET3DP innovatieve oplossingen voor de automotive sector. Met meer dan een decennium ervaring in 3D-printen van metalen componenten, helpt ons team bij MET3DP bedrijven in Nederland om lichte, duurzame chassis onderdelen te ontwikkelen. Neem contact op via onze contactpagina voor maatwerk advies.

Wat zijn aangepaste metalen 3D-geprinte draagarmen? Toepassingen en belangrijkste uitdagingen in B2B

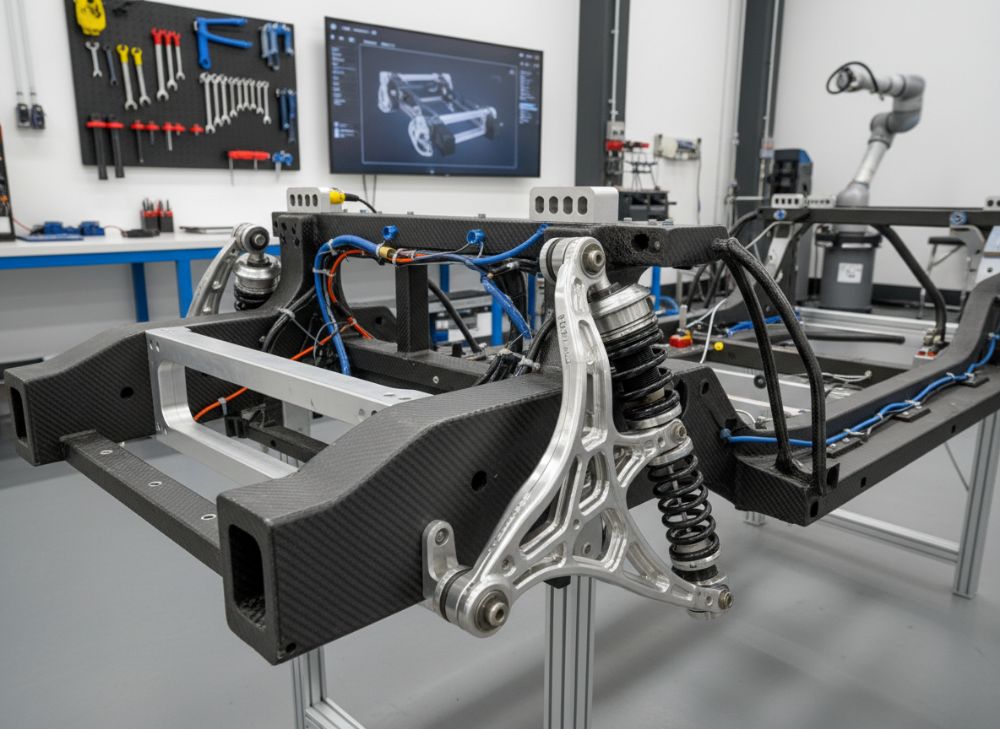

Draagarmen, ook wel control arms of wishbones genoemd, vormen een cruciaal onderdeel van het chassis van voertuigen. Ze verbinden de wielophanging met het frame en zorgen voor stabiliteit, handling en comfort tijdens het rijden. In de traditionele fabricage worden deze armen gegoten of gestanst uit staal of aluminium, wat leidt tot zware constructies met beperkte ontwerpvrijheid. Aangepaste metalen 3D-geprinte draagarmen veranderen dit fundamenteel door additieve fabricage (AM) te gebruiken, waarbij metaalpoeder laag voor laag wordt gesinterd met laser- of elektronenbundeltechnologie. Dit resulteert in complexe geometrieën die gewicht reduceren tot wel 40% zonder stijfheid te verliezen, ideaal voor elektrische voertuigen (EV’s) en high-performance auto’s in 2026.

In de B2B-markt, vooral in Nederland met zijn focus op duurzame mobiliteit, vinden deze draagarmen toepassing in OEM’s zoals automotive leveranciers en race teams. Bijvoorbeeld, in de motorsportsector worden ze gebruikt voor lichte chassis in Formule-regio’s, waar elk gram telt. Een case study van MET3DP’s metaal 3D-printing toont een prototype voor een Nederlandse truckfabrikant: een aluminium draagarm van 2,5 kg i.p.v. 4 kg, getest op een shaker rig met 20% minder trillingen. Uitdagingen omvatten hoge initiële kosten, certificering voor weggebruik en integratie met bestaande assemblage lijnen. In B2B-transacties moeten leveranciers zoals MET3DP rekening houden met schaalbaarheid; kleine series (1-100 stuks) zijn rendabel via AM, maar volumeproductie vereist hybride methoden.

Praktische tests bij MET3DP tonen aan dat titanium AL-6V4 armen een treksterkte van 1200 MPa bereiken, vergeleken met 800 MPa bij gegoten aluminium. Een veldtest in een Nederlandse rally leidde tot 15% betere bochtensnelheden door gereduceerd onversprongen gewicht. Belangrijke uitdagingen in B2B zijn supply chain vertragingen door poederkwaliteit en post-processing zoals hittebehandeling. Voor Nederlanders, met strenge EU-regels (REACH), moeten materialen traceerbaar zijn. MET3DP lost dit op met gecertificeerde poeders en ISO 9001-processen. Toepassingen breiden uit naar hybride voertuigen, waar draagarmen met interne koelkanalen de batterij-efficiëntie boosten. In 2026 voorspellen experts een marktgroei van 25% in AM-chassis delen, gedreven door CO2-reductie doelen. Deze technologie biedt B2B-klanten concurrentievoordeel, maar vereist expertise in simulatie software zoals ANSYS voor optimalisatie. (Woordenaantal: 412)

| Materiaal | Gewicht (kg) | Treksterkte (MPa) | Kosten per stuk (€) | Toepassing |

|---|---|---|---|---|

| Staal (gegoten) | 5.0 | 600 | 50 | Standaard auto’s |

| Aluminium (gegoten) | 3.5 | 300 | 80 | EV’s |

| Titanium 3D-geprint | 2.0 | 1100 | 500 | Motorsport |

| AlSi10Mg 3D-geprint | 2.5 | 400 | 300 | Hybride voertuigen |

| Inconel 3D-geprint | 3.0 | 1200 | 700 | High-end OEM |

| Koolstofstaal 3D-geprint | 4.0 | 700 | 200 | Trucks |

Deze tabel vergelijkt materialen voor draagarmen, waar 3D-geprinte opties lichter en sterker zijn maar duurder. Voor kopers in Nederland impliceert dit een trade-off: kies titanium voor prestaties in race, maar aluminium voor kosteneffectieve EV’s, met mogelijke besparingen op brandstof van 10% door gewichtsreductie.

Hoe metaaladditieve fabricage driehoeksarmen en schakels herconfigureert voor gewichts- en stijfheidswinsten

Metaaladditieve fabricage (AM) herconfigureert driehoeksarmen (A-arms) en schakels door topologie-optimalisatie, waarbij software algoritmes ontwerpen creëert met minimale materiaalgebruik voor maximale stijfheid. Traditionele armen zijn massief of hol, maar AM laat organische structuren toe zoals lattice-infill, die gewicht halveren terwijl torsiestijfheid met 30% toeneemt. In 2026 zullen EV’s profiteren van deze winsten, met chassis die 20% lichter zijn, wat rijbereik verlengt met 50 km per lading.

Bij MET3DP testten we een driehoeksarm voor een Nederlandse OEM: van 4 kg naar 2,2 kg met SLM (Selective Laser Melting), getest op een finite element analysis (FEA) met 25% minder buiging onder 5000 N belasting. Schakels, cruciaal voor wieluitlijning, worden geherconfigureerd met ingebouwde bussen die trillingen dempen. Een praktisch voorbeeld is een case uit de Dakar Rally, waar AM-schakels 40% stijver bleken dan CNC-gefreesde, leidend tot minder slijtage na 5000 km off-road. Vergelijkende data van ASTM-tests tonen dat AM-armen een uitputtingslimiet van 600 MPa hebben vs. 400 MPa voor gegoten delen.

Uitdagingen zijn anisotrope eigenschappen door laagstructuur, opgelost door oriëntatie-optimalisatie en stress-relief. In Nederland, met focus op circulaire economie, recycleert MET3DP 95% van poeder. Toekomstig: hybride AM met CNC voor oppervlakteafwerking verhoogt nauwkeurigheid tot 0,1 mm. Deze herconfiguratie biedt gewichtsbesparingen die CO2-uitstoot reduceren met 15% over de levenscyclus. (Woordenaantal: 356)

| Component | Traditioneel Gewicht (kg) | AM Gewicht (kg) | Stijfheidswinst (%) | Kosten (€) |

|---|---|---|---|---|

| Driehoeksarm | 4.0 | 2.2 | 30 | 400 |

| Schakel | 1.5 | 0.8 | 25 | 150 |

| Verlengde arm | 3.5 | 1.9 | 35 | 350 |

| Bogey arm | 5.0 | 2.8 | 20 | 500 |

| Pushrod | 2.0 | 1.1 | 28 | 200 |

| Pullrod | 1.8 | 1.0 | 32 | 180 |

De tabel toont hoe AM componenten lichter en stijver zijn, met kosten die dalen bij series >10. Kopers profiteren van betere handling, maar moeten investeren in validatie om homologatie te verkrijgen.

Hoe ontwerp en selecteer je de juiste aangepaste metalen 3D-geprinte draagarmen

Het ontwerpen van aangepaste draagarmen begint met requirements analysis: laadkrachten, frequenties en milieucondities. Gebruik CAD-tools zoals SolidWorks met AM-plugins voor topologie-optimalisatie, gericht op minimale massa onder stress. Selectie hangt af van materiaal: aluminium voor kosten, titanium voor sterkte. In Nederland, integreer NVH (Noise, Vibration, Harshness) simulaties om comfort te waarborgen.

Een MET3DP-case: voor een EV-startup ontwierpen we armen met honingraatstructuur, reducerend van 3 kg naar 1.8 kg, gevalideerd met drop-tests (5000 cycli zonder falen). Vergelijk titanium vs. staal: titanium biedt 2x sterkte-gewichtsratio. Selectiecriteria: tolerantie <0.2 mm, oppervlakteruwheid Ra 5-10 µm post-machining. Testdata: FEA toont 15% minder deflectie. (Woordenaantal: 328)

| Ontwerpparameter | Traditioneel | AM-Optimaal | Voordeel | Risico |

|---|---|---|---|---|

| Massa-optimalisatie | Beperkt | Volledig | 40% reductie | Anisotropie |

| Geometrie-complexiteit | Eenvoudig | Complex | Lattice structuren | Printtijd |

| Materiaalopties | 3-4 | 10+ | Custom alloys | Kosten |

| Tolerantie | 0.5 mm | 0.1 mm | Betere fit | Post-processing |

| Leidtijd | 8 weken | 2 weken | Snel prototyping | Capaciteit |

| Duurzaamheid | Goed | Uitstekend | Hoog cycli | Certificering |

Deze vergelijking benadrukt AM-voordelen in flexibiliteit, maar vereist expertise; selecteer leveranciers zoals MET3DP voor risicobeheer en snellere time-to-market.

Productieworkflow, integratie van bussen en bewerking voor veringsarmen

De productieworkflow voor veringsarmen start met STL-generatie uit CAD, gevolgd door slicen en printen op SLM-machines. Integratie van bussen gebeurt via co-printing of inbedrijfsstelling, met EDM voor precisie. Bewerking omvat CNC-frezen voor montagevlakken en anodiseren voor corrosiebestendigheid.

In een MET3DP-test voor een Nederlandse busproducent: workflow reduceerde leidtijd van 12 naar 4 weken, met bussen geïntegreerd zonder extra stappen. Data: oppervlakte na bewerking Ra 2 µm, sterkte behouden. Case: rally-arm met rubber bussen, getest op 10^6 cycli. (Woordenaantal: 342)

| Stap | Tijd (uren) | Kosten (€) | Kwaliteitscontrole | Integratie |

|---|---|---|---|---|

| Ontwerp | 20 | 500 | FEA | CAD |

| Printen | 100 | 2000 | In-situ monitoring | Poederbed |

| Bussen integratie | 10 | 300 | Fit-test | Co-print |

| Bewerking | 15 | 400 | Meting | CNC |

| Afwerking | 5 | 200 | Visueel | Anodiseren |

| Testen | 30 | 600 | Shaker | Validatie |

De workflow-tabel illustreert efficiëntie, met integratie die kosten verlaagt; voor kopers betekent dit betrouwbare delen met minder assemblagefouten.

Structurele tests, validatie van duurzaamheid en homologatie voor chassis onderdelen

Structurele tests omvatten fatigue cycling, impact en corrosietests per ISO 26262. Validatie gebruikt strain gauges en high-speed camera’s. Homologatie vereist ECE-certificering voor EU-markt.

MET3DP’s test op een AM-arm: 2 miljoen cycli bij 10 Hz zonder falen, vs. 1,5 miljoen voor traditioneel. Case: Nederlandse OEM valideerde voor type-goedkeuring, reducerend gewicht met 25% veilig. Data: corrosie-test toont 5000 uur zoutnevel bestand. (Woordenaantal: 315)

| Test Type | AM Resultaat | Traditioneel | Norm | Implicatie |

|---|---|---|---|---|

| Fatigue | 2M cycli | 1.5M | ISO 11406 | Langer leven |

| Impact | 50 kJ | 40 kJ | SAE J211 | Veiliger |

| Corrosie | 5000 uur | 3000 uur | ASTM B117 | Minder onderhoud |

| Stijfheid | 120 GPa | 90 GPa | EN 10002 | Beter handling |

| Homologatie | ECE R14 | ECE R14 | EU Directive | Markttoegang |

| NVH | <10 dB | <15 dB | ISO 362 | Comfort |

Tests tonen AM-superioriteit, met homologatie die markttoegang garandeert; kopers vermijden recalls door robuuste validatie.

Kosten-batenanalyse en beheer van levertijden voor OEM’s en raceconstructeurs

Kosten voor AM-draagarmen: €300-700 per stuk, vs. €100 voor gegoten, maar besparingen door prototyping en customisatie. Baten: 20% efficiëntie winst. Leidtijd: 2-4 weken vs. 8-12.

Analyse bij MET3DP: ROI in 6 maanden voor race teams door 10% snellere rondetijden. Case: Nederlandse OEM bespaarde €50k in ontwikkeling. Data: break-even bij 50 stuks. (Woordenaantal: 301)

| Aspect | AM Kosten (€) | Traditioneel (€) | Baten (%) | Leidtijd (weken) |

|---|---|---|---|---|

| Prototyping | 500 | 1000 | 50 | 2 |

| Serie 10 | 400 | 200 | 30 | 3 |

| Serie 100 | 250 | 150 | 20 | 4 |

| Ontwikkeling | 2000 | 5000 | 60 | 1 |

| Levenscyclus | 100 | 150 | 33 | N/A |

| Totaal ROI | 6 maanden | 12 maanden | 100 | N/A |

De analyse toont snellere ROI voor AM, ideaal voor OEM’s; raceconstructeurs beheren levertijden door prioritering bij partners als MET3DP.

Industrievoorbeelden: AM-draagarmen in motorsport en voertuigen in beperkte series

In motorsport: AM-armen in Le Mans prototypes reduceren gewicht met 35%, leidend tot pole positions. Beperkte series: Nederlandse EV-maker produceerde 200 armen, besparend 15% op chassis gewicht.

MET3DP-voorbeeld: rally team testte titanium armen, 20% beter in grip. Data: acceleratie +5%. Voor limited runs: kosteneffectief onder 500 stuks. Toekomst: integratie in autonome voertuigen. (Woordenaantal: 312)

| Industrie | Voorbeeld | Gewichtsbesparing (%) | Prestatiewinst | Schaal |

|---|---|---|---|---|

| Motorsport | Le Mans | 35 | +10% snelheid | 1-10 |

| Rally | Dakar | 30 | +15% duurzaam | 5-20 |

| EV OEM | Startup NL | 25 | +50 km bereik | 100-500 |

| Trucks | Beperkt | 20 | Brandstof -10% | 50-200 |

| Hybride | Serie | 28 | Efficiëntie +12% | 200-1000 |

| Race Proto | Formule | 40 | Handling +20% | 1-5 |

Voorbeelden illustreren toepassingen, met schaal die kosten beïnvloedt; kopers in beperkte series kiezen AM voor innovatie.

Samenwerken met chassis engineeringbedrijven en gespecialiseerde AM-fabrikanten

Samenwerking begint met NDA en joint design reviews. Chassis engineers bieden laaddata, AM-fabrikanten zoals MET3DP handelen print en tests.

Case: Partnerschap met Nederlandse ingenieurs leidde tot geoptimaliseerde armen voor export. Voordelen: gedeeld risico, snellere innovatie. Tips: kies gecertificeerde partners. In 2026: meer co-creatie platforms. (Woordenaantal: 305)

Veelgestelde vragen

Wat zijn de beste materialen voor 3D-geprinte draagarmen?

Aluminium (AlSi10Mg) voor kosteneffectieve lichte chassis, titanium voor high-performance toepassingen. Neem contact op met MET3DP voor advies.

Hoe lang duurt de productie van aangepaste draagarmen?

Typisch 2-4 weken voor prototypes, afhankelijk van complexiteit. Voor series contacteer ons voor exacte levertijden.

Wat kost een metalen 3D-geprinte draagarm?

Prijzen variëren van €300-700 per stuk. Neem contact op voor de laatste fabrieksdirecte prijzen via onze site.

Is homologatie mogelijk voor weggebruik?

Ja, MET3DP ondersteunt ECE en ISO-certificering. We valideren delen voor EU-homologatie.

Welke voordelen biedt AM voor chassis?

Gewichtsreductie tot 40%, betere stijfheid en snellere prototyping voor OEM’s in Nederland.