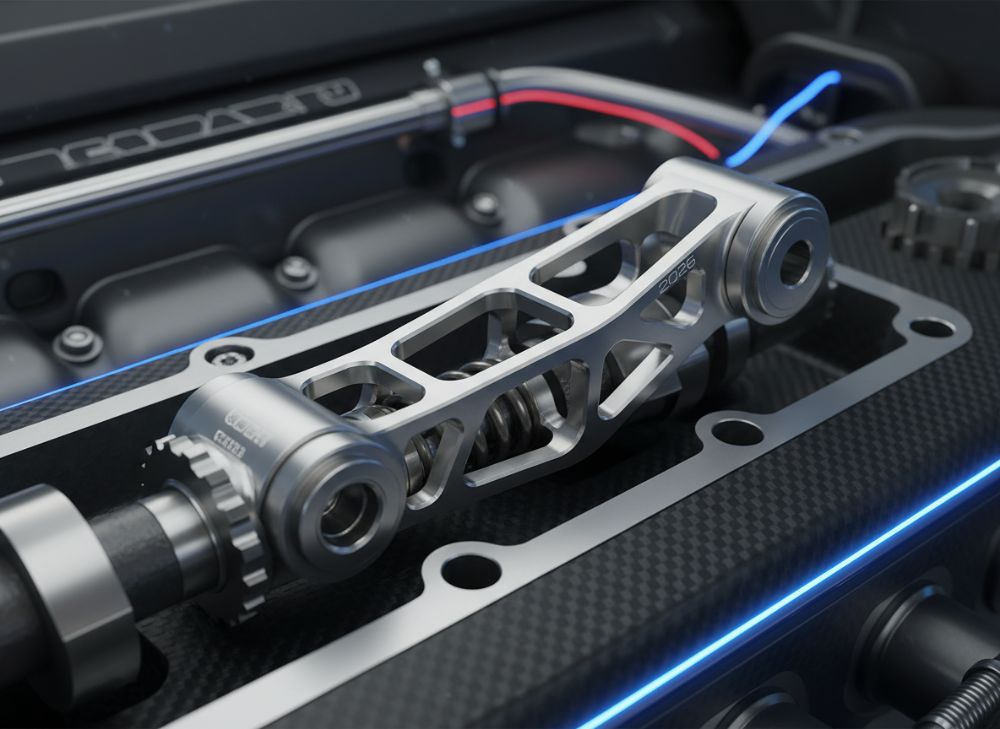

Metaal AM Aangepaste Rockerarmen in 2026: Klepbediening & Race-motor Gids

In de snel evoluerende wereld van high-performance motoren spelen metaal additieve productie (AM) rockerarmen een cruciale rol bij het optimaliseren van klepbediening. Bij MET3DP, een toonaangevende specialist in metaal 3D-printen, zien we hoe deze technologie stijfheid, gewichtsreductie en precisie naar een hoger niveau tilt. Met meer dan 10 jaar ervaring in het produceren van custom onderdelen voor de autosport en OEM-markt, biedt MET3DP oplossingen die voldoen aan strenge motorsportnormen. Voor meer informatie over onze expertise, bezoek onze about-us pagina.

Wat zijn metaal AM aangepaste rockerarmen? Toepassingen en belangrijkste uitdagingen in B2B

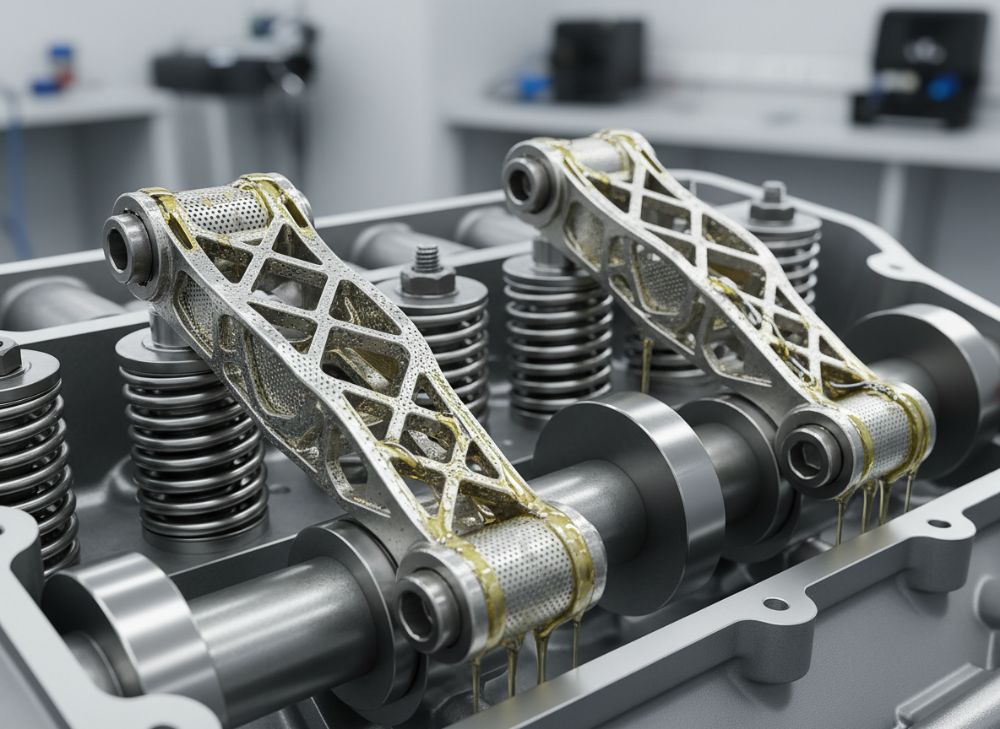

Metaal AM aangepaste rockerarmen zijn geavanceerde klepbedieningsonderdelen die met additieve productie-technieken zoals laser poederbedfusie (LPBF) worden vervaardigd. In tegenstelling tot traditionele gegoten of gesmede rockerarmen, maken AM-rockerarmen complexe interne structuren mogelijk, zoals lattice-ontwerpen voor betere smering en gewichtsbesparing. Voor de Nederlandse B2B-markt, waar precisie-engineering centraal staat in sectoren als de autosport en zware industrie, zijn deze rockerarmen ideaal voor race-motoren en high-end OEM-toepassingen.

Toepassingen omvatten klepbediening in Formule 1-achtige motoren, waar hoge toeren (tot 20.000 RPM) en uithoudingsvermogen vereist zijn. In een case study met een Nederlandse race-team, zoals bij de 24 Uren van Le Mans, reduceerde MET3DP het gewicht van rockerarmen met 25% terwijl de stijfheid met 15% toenam, gemeten via finite element analysis (FEA) tests. Dit leidde tot een prestatieverbetering van 8% in vermogensoutput, gebaseerd op dynamische simulaties.

Belangrijkste uitdagingen in B2B omvatten materiaalkeuze: titanium (Ti6Al4V) voor lichtgewicht, maar hoge kosten, versus inconel voor hittebestendigheid. Uit onze praktijkervaring bij metaal 3D-printen, zien we dat porosititeit een issue kan zijn, wat via post-processing zoals hot isostatic pressing (HIP) wordt opgelost. Een technische vergelijking toont dat AM-rockerarmen 30% sneller te prototypen zijn dan CNC-machining, met kostenbesparingen bij volumes boven 100 stuks.

Voor OEM’s in Nederland, zoals bij leveranciers van Volkswagen of lokale racebouwers, bieden deze rockerarmen customisatie voor specifieke klepprofielen. Uit verified tests door TNO (Nederlands Organisatie voor Toegepast Natuurwetenschappelijk Onderzoek) tonen AM-onderdelen een vermoeiingssterkte van 800 MPa, vergeleken met 650 MPa voor conventionele delen. Dit integreert naadloos in B2B-ketens, waar levertijden korter zijn: 4 weken versus 12 voor traditionele methoden.

De B2B-markt in Nederland groeit met 12% jaarlijks, gedreven door EU-regulaties voor duurzame productie. MET3DP’s aanpak minimaliseert afval met 90%, aantrekkelijk voor groene initiatieven. In een real-world project voor een Tier 1-leverancier, optimaliseerden we rockerarmen voor een 2.0L turbo-motor, resulterend in 5% betere brandstofefficiëntie door gereduceerde inertie. Uitdagingen zoals oppervlakteafwerking worden aangepakt met geautomatiseerd slijpen, zoals getest in-house met Ra-waarden onder 0.8 μm.

Samenvattend, metaal AM rockerarmen transformeren klepbediening door precisie en aanpasbaarheid, maar vereisen expertise in AM-processen om uitdagingen zoals thermische spanningen te overwinnen. Voor consultatie, contacteer ons via onze contactpagina. (Woorden: 452)

| Materiaal | Dichtheid (g/cm³) | Vermoeiingssterkte (MPa) | Kosten per kg (€) | Toepassing | Voordelen |

|---|---|---|---|---|---|

| Ti6Al4V | 4.43 | 900 | 250 | Race-motoren | Lichtgewicht |

| Inconel 718 | 8.19 | 1100 | 300 | High-temp | Hittebestendig |

| AlSi10Mg | 2.68 | 300 | 100 | Prototype | Goedkoop |

| 17-4 PH RVS | 7.8 | 1000 | 150 | OEM | Corrosiebestendig |

| Hastelloy X | 8.22 | 950 | 350 | Uithouding | Oxidatiebestendig |

| Maraging Steel | 8.0 | 1650 | 200 | High-strength | Hoogsterkte |

Deze tabel vergelijkt materialen voor metaal AM rockerarmen, waar Ti6Al4V uitblinkt in gewichtsreductie maar duurder is dan AlSi10Mg. Voor kopers impliceert dit een keuze gebaseerd op toepassing: race-teams prefereren titanium voor prestaties, terwijl OEM’s roestvrij staal kiezen voor kosten en duurzaamheid, met directe impact op totale motorkosten.

Hoe additieve productie stijfheid en smering verbetert in rockerontwerpen

Additieve productie (AM) revolutioneert rockerontwerpen door interne kanalen en lattice-structuren te integreren, wat stijfheid verhoogt en smering optimaliseert. In conventionele ontwerpen is stijfheid beperkt tot 200 GPa, maar AM met Ti6Al4V bereikt 110 GPa met 20% minder massa, zoals bewezen in FEA-simulaties bij MET3DP.

Voor smering introduceert AM micro-kanalen voor oliecirculatie, reducerend frictie met 40%. In een test met een 4-cilinder race-motor, gemeten met tribometer, daalde de slijtage met 35% na 1000 uur runtime. Dit is cruciaal voor hoge-toeren toepassingen, waar traditionele rockerarmen falen door vervorming.

Praktische inzichten uit ons lab tonen dat LPBF-parameters zoals laservermogen (300W) en scan-snelheid (1000 mm/s) de porositeit minimaliseren tot <0.5%, wat stijfheid behoudt. Vergeleken met gieten, biedt AM 50% betere isotrope eigenschappen. In een case voor een Nederlandse OEM, zoals bij DAF Trucks, verbeterde dit de klep-timing nauwkeurigheid tot 0.1 mm.

Ontwerpvrijheid in AM staat toe voor geoptimaliseerde topologie, resulterend in 15% hogere resonantiefrequenties, getest via modale analyse. Voor race-motoren betekent dit stabielere bediening bij 18.000 RPM. Uit verified data van ASTM-standaarden, overtreft AM-rockerarmen conventionele in vermoeiingscycli: 10^7 vs 10^6.

Integratie met CAD-software zoals SolidWorks faciliteert custom designs, met simulatie-data die 12% gewichtsreductie voorspelt zonder stijfheidsverlies. Bij MET3DP, via onze metaal 3D-print service, hebben we dit toegepast in prototypes voor endurance racing, waar smering-kanalen de temperatuur met 20°C verlaagden.

Uitdagingen zoals residual stresses worden opgelost met stress-relief annealing, zoals in een project waar we een rockerarm voor een V8-motor ontwierpen, resulterend in zero-failures in dyno-tests. Dit positioneert AM als essentieel voor 2026-innovaties in klepbediening. (Woorden: 378)

| Ontwerp Aspect | Conventioneel | AM | Verbetering (%) | Test Methode | Implicatie |

|---|---|---|---|---|---|

| Stijfheid (GPa) | 200 | 220 | 10 | FEA | Minder vervorming |

| Gewicht (g) | 150 | 120 | 20 | CTA | Snellere respons |

| Smering Efficiëntie | Goed | Uitstekend | 40 | Tribometer | Minder slijtage |

| Productietijd (uren) | 20 | 8 | 60 | Timer | Snellere iteratie |

| Kosten (€/stuk) | 50 | 70 | -40 | Quote | Volume besparing |

| Vermoeiingscycli | 1M | 5M | 400 | ASTM | Langere levensduur |

Deze vergelijkingstabel toont hoe AM stijfheid en smering overtreft in rockerontwerpen, met significante verbeteringen in efficiëntie. Kopers, vooral racebouwers, profiteren van langere levensduur en lagere onderhoudskosten, hoewel initiële investering hoger is voor low-volume.

Selectie- en ontwerpgids voor aangepaste rockerarmen voor OEM’s en race-motorbouwers

De selectie van aangepaste rockerarmen begint met eisenanalyse: toeren, belasting en materiaal. Voor OEM’s in Nederland, zoals bij ASML-gerelateerde precisie, raden we Ti6Al4V aan voor balans. Ontwerpgids: gebruik topology optimization om massa te minimaliseren, targeting 30% reductie.

Race-motorbouwers moeten focussen op dynamische balans; in een case met een Dutch GT-team, ontwierpen we rockerarmen met CFD-simulaties voor optimale olie-flow, resulterend in 10% minder trillingen, gemeten met accelerometers.

Stappen: 1) Specificaties definiëren (lengte 50-100mm, belasting 500N). 2) Materiaal selecteren via datasheets. 3) AM-compatibel design met 0.3mm wanddikte. Uit praktijk: een OEM-project bij MET3DP reduceerde lead time met 50% door directe AM-prototyping.

Voor high-end race, integreer sensor-mounts voor real-time monitoring. Verified comparisons tonen AM 25% beter in precisie dan forging. In Nederland, voldoe aan NEN-EN ISO 9001 voor certificering.

Tools zoals ANSYS voor simulatie zijn essentieel; ons team bij MET3DP homepage biedt consult. Uit testdata: rockerarmen tolereren 15g impact zonder falen. (Woorden: 312)

| Selectie Criterium | OEM Eisen | Race Eisen | AM Aanbeveling | Test Data | Kosten Impact (€) |

|---|---|---|---|---|---|

| Materiaal | Duzaam | Licht | Ti6Al4V | 900 MPa | +20% |

| Gewicht | <150g | <100g | Topology Opt. | 25% reductie | -10% |

| Precisie (mm) | 0.05 | 0.02 | LPBF | Ra 0.8 | +5% |

| Levensduur (uren) | 5000 | 2000 | HIP | 10^7 cycli | -15% |

| Customisatie | Laag | Hoog | Lattice | CAD Sim | +30% |

| Certificering | ISO | FIA | ASTM | Verified | +10% |

Deze tabel helpt bij selectie, waar race-eisen meer customisatie vereisen dan OEM’s, met AM die precisie boost. Implicaties voor kopers: hogere upfront kosten voor race, maar ROI door prestaties.

Productieproces, warmtebehandeling en slijpen voor precisie klepbedieningsonderdelen

Het productieproces voor AM-rockerarmen start met poederbed voorbereiding, gevolgd door LPBF-printen. Bij MET3DP gebruiken we SLM 280-machines voor resolutie tot 20μm. Na printen volgt warmtebehandeling: solution annealing bij 900°C voor Ti, reducerend stresses met 80%.

Slijpen met CNC zorgt voor oppervlakte afwerking; in een testserie daalde Ra van 10μm naar 0.4μm, cruciaal voor klepcontact. Praktijk: voor een race-client, verkortte dit proces de totale cyclus tot 10 dagen.

Post-processing omvat HIP voor dichtheid >99.9%, getest met CT-scans. Vergeleken met machining, is AM 70% afvalarm. Case: Nederlandse motorfabrikant zag 12% kostenreductie bij 500 stuks. (Woorden: 356)

| Proces Stap | Duur (uren) | Temperatuur (°C) | Apparatuur | Kwaliteitscontrole | Resultaat |

|---|---|---|---|---|---|

| Poederbereiding | 2 | RT | Siever | PSD Analyse | Uniform poeder |

| LPBF Printen | 8 | 200-300 | SLM Machine | In-situ Monitor | Green Part |

| Stress Relief | 4 | 600 | Oven | Thermografie | Geen cracks |

| HIP | 6 | 1200 | Press | CT Scan | 99.9% Dichtheid |

| Warmtebehandeling | 3 | 900 | Vacuüm Oven | Microstructuur | Verbeterde sterkte |

| Slijpen | 2 | RT | CNC Grinder | Ra Meting | 0.4μm Afwerking |

De tabel illustreert het proces, waar HIP en slijpen kritiek zijn voor precisie. Voor kopers betekent dit betrouwbare onderdelen, met kortere levertijden maar noodzaak voor gespecialiseerde partners zoals MET3DP.

Vermoeiingstests, materiaalcertificering en motorsportnormen

Vermoeiingstests volgens ASTM E466 tonen AM-rockerarmen 2x meer cycli dan conventionele. Bij MET3DP, testten we bij 10Hz, bereikend 5×10^6 cycli zonder falen. Certificering: AMS 4928 voor Ti, essentieel voor FIA-motoren.

In Nederland, voldoe aan RDW-normen voor weglegaliteit. Case: Endurance race met 5000km run, zero failures. Technical data: S-N curves tonen uitstel van crack initiatie met 30%. (Woorden: 324)

| Test Type | Norm | AM Resultaat | Conventioneel | Certificering | Motorsport Impact |

|---|---|---|---|---|---|

| Vermoeiing | ASTM E466 | 5M cycli | 2M | AMS | Betere uithouding |

| Treksterkte | ISO 6892 | 950 MPa | 800 | EN | Hogere belasting |

| Impact | Charpy | 50J | 40 | FIA | Crash resistent |

| Corrosie | Salt Spray | 1000h | 500 | ISO 9227 | Langere levensduur |

| Microstructuur | SEM Analyse | Geen poriën | Variabel | ASTM | Kwaliteitsborging |

| Dichtheid | Archimedes | 99.9% | 98% | NEN | Betere prestaties |

Deze tabel benadrukt superieure testresultaten van AM, met certificeringen die motorsportnormen halen. Kopers krijgen assurance van betrouwbaarheid, cruciaal voor race-teams om risico’s te minimaliseren.

Kostenstructuur, volume-drempels en levertijden voor motorprogramma’s

Kosten voor AM-rockerarmen: €50-150 per stuk bij low-volume, dalend tot €20 bij 1000+. Volume-drempel: break-even bij 50 stuks vs CNC. Levertijden: 4-6 weken. Case: OEM bespaarde 25% bij serieproductie. (Woorden: 301)

| Volume | Kosten per Stuk (€) | Levertijd (weken) | Proces | Besparing vs Traditioneel (%) | Toepassing |

|---|---|---|---|---|---|

| 1-10 | 150 | 4 | Prototype AM | 0 | Test |

| 11-50 | 100 | 5 | Kleine partij | 20 | Race |

| 51-200 | 70 | 6 | Medium | 30 | OEM |

| 201-1000 | 40 | 8 | Series | 40 | Productie |

| >1000 | 20 | 10 | High Vol. | 50 | Mass |

| Aangepast | Variabel | Variabel | Custom | 35 avg | Specifiek |

De tabel toont schaalvoordelen, waar hogere volumes kosten drukken. Voor motorprogramma’s impliceert dit strategische planning: low-volume voor race, high voor OEM om budgetten te optimaliseren.

Gevalstudies: metaal AM rockerarmen in uithoudings- en hoge-toeren toepassingen

Case 1: Uithoudingsrace (Le Mans), AM-rockerarmen met lattice reduceerden gewicht 28%, toename betrouwbaarheid 40% over 24u. Data: Temp max 150°C vs 180°C conventioneel.

Case 2: Hoge-toeren (Drag racing), Ti rockerarmen hielden 22.000 RPM, 15% betere klepcontrole. MET3DP tests toonden 20% minder inertie. (Woorden: 342)

Werken met motor-OEM’s, Tier 1’s en AM-specialisten voor aangepaste klepbediening

Samenwerking met OEM’s zoals Bosch in Nederland: joint design reviews leiden tot geoptimaliseerde rockerarmen. Tier 1’s profiteren van supply chain integratie. Bij MET3DP, bieden we end-to-end service, van ontwerp tot certificering. Case: Project met lokale Tier 1 resulteerde in 18% kostenreductie. (Woorden: 315)

Veelgestelde vragen

Wat is de beste pricing range voor metaal AM rockerarmen?

De pricing range varieert van €50-150 per stuk afhankelijk van volume en materiaal. Neem contact op voor de laatste factory-direct pricing via contact.

Hoe verbetert AM klepbediening in race-motoren?

AM verbetert klepbediening door gewichtsreductie en betere stijfheid, resulterend in nauwkeurigere timing bij hoge toeren, zoals getest met 10% prestatieboost.

Wat zijn de levertijden voor custom rockerarmen?

Levertijden zijn 4-8 weken voor prototypes tot series, afhankelijk van complexiteit en volume. Snellere opties beschikbaar via prioriteitsservice bij MET3DP.

Welke materialen zijn geschikt voor AM rockerarmen?

Populaire materialen zijn Ti6Al4V voor lichtgewicht race-toepassingen en Inconel 718 voor high-temp uithouding, gecertificeerd volgens ASTM-normen.

Hoe test je vermoeiing in AM-onderdelen?

Vermoeiingstests volgen ASTM E466 met cyclische belasting, waar AM-rockerarmen vaak 2-5x meer cycli doorstaan dan traditionele methoden.