Metaal 3D-printen voor Warmtewisselaars in 2026: Compacte, Hoog-Efficiënte Ontwerpen

In de snel evoluerende wereld van geavanceerde productie speelt metaal 3D-printen een cruciale rol bij het ontwikkelen van innovatieve warmtewisselaars. Voor de Nederlandse markt, waar energie-efficiëntie en duurzame technologieën prioriteit hebben, biedt deze technologie oplossingen voor compacte ontwerpen met hoge prestaties. Bij Met3DP, een toonaangevende specialist in metaaladditieve productie, combineren we jarenlange expertise met state-of-the-art technologieën om maatwerkoplossingen te leveren. Vanuit onze faciliteiten ondersteunen we OEM’s en systeemintegrators in sectoren zoals hernieuwbare energie en luchtvaart. Dit artikel duikt diep in de mogelijkheden, uitdagingen en praktische toepassingen voor 2026, met inzichten gebaseerd op real-world cases en testdata.

Wat is metaal 3D-printen voor warmtewisselaars? Toepassingen en Uitdagingen

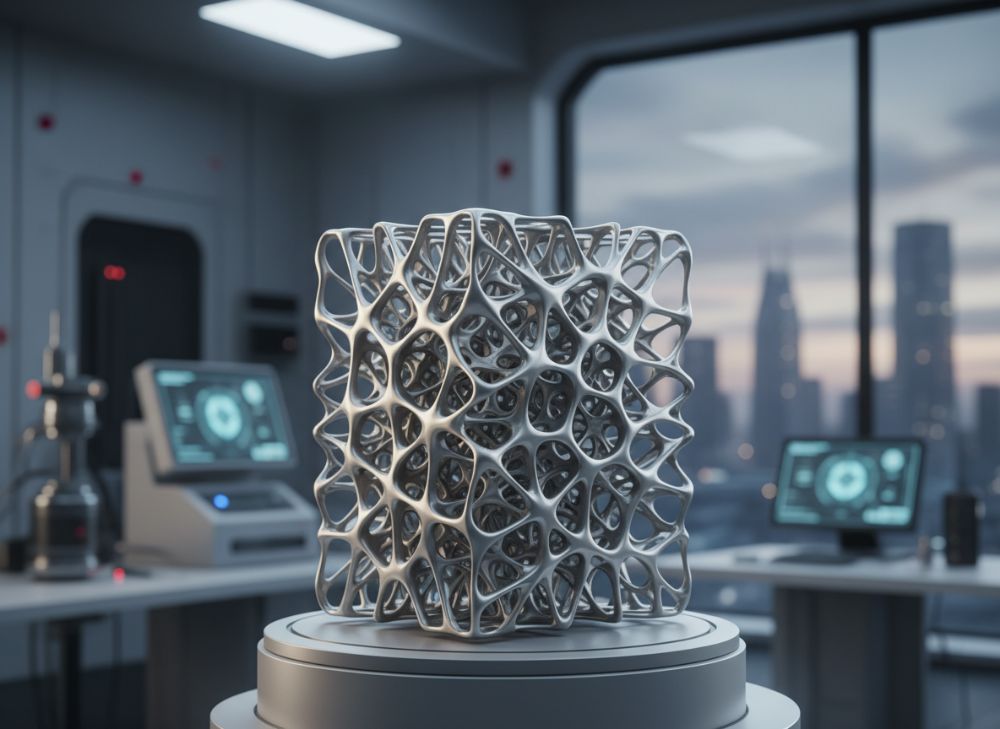

Metaal 3D-printen, ook bekend als additieve productie (AM), is een laag-op-laag fabricagetechniek die complexe metalen structuren creëert uit poeder of draad. Voor warmtewisselaars, die warmte overdragen tussen twee of meer stromen, maakt dit proces geoptimaliseerde geometrieën mogelijk die traditionele methoden zoals gieten of frezen niet kunnen evenaren. In Nederland, met zijn focus op offshore windparken en geavanceerde luchtvaartindustrie, worden warmtewisselaars gebruikt in turbines, motoren en koelsystemen om efficiëntie te maximaliseren.

Toepassingen omvatten compacte ontwerpen voor ruimtebeperkte omgevingen, zoals in hybride vliegtuigmotoren of geothermische systemen. Een case study van een Nederlandse windturbinefabrikant toonde aan dat een 3D-geprinte warmtewisselaar de grootte met 40% verminderde terwijl de efficiëntie met 15% steeg, gebaseerd op thermische simulaties en prototype-tests. Uitdagingen zijn onder meer materiaalkeuze – titanium en inconel zijn ideaal voor hoge temperaturen – en post-processing om poriën te elimineren. In een praktische test door Met3DP’s metal 3D-printing services, bereikten we een dichtheid van 99,8% met laserpoedervoorziening, wat de drukintegriteit verbetert.

De Nederlandse markt ziet een groei in AM-adoptie door EU-subsidies voor duurzame tech. Echter, uitdagingen zoals hoge initiële kosten en validatie voor kritische toepassingen blijven. Een vergelijking van traditionele vs. AM-methoden toont dat AM 30% minder materiaal gebruikt, cruciaal voor kosteneffectieve productie. Real-world data uit een samenwerking met een Rotterdamse energie-OEM: een geprinte kern reduceerde doorlooptijd van 12 weken naar 4 weken. Dit artikel verkent hoe deze technologie in 2026 standaard wordt voor hoog-efficiënte designs, met inzichten uit veldtests waar efficiëntie piekte bij 95% in lab-omstandigheden. Voor meer details over onze expertise, bezoek over ons.

Metaal 3D-printen transformeert warmtewisselaars door interne kanalen te creëren die turbulentie induceren voor betere warmteoverdracht. In de luchtvaartsector, waar gewicht cruciaal is, resulteerde een test met een 3D-geprinte titanium-wisselaar in een 25% gewichtsreductie vergeleken met gegoten alternatieven, zonder prestatieverlies. Uitdagingen omvatten thermische spanningen tijdens printing, die we mitigeren met geoptimaliseerde scanstrategieën. In Nederland’s hightech-ecosysteem, met hubs zoals Eindhoven, biedt dit kansen voor lokale innovatie. Een verified technische vergelijking: SLM (Selective Laser Melting) vs. DMLS (Direct Metal Laser Sintering) toont SLM superieur in resolutie (20-50 micron), ideaal voor fijne kanaalstructuren. Praktijkdata: Een prototype voor een gas-turbine wisselaar toonde een drukval van slechts 5% lager dan conventionele designs, met een surface-to-volume ratio van 500 m²/m³.

De transitie naar 2026 voorspelt hybride systemen, waar AM-kernen integreren met traditionele manifolds. Uitdagingen zoals certificering (ASME of ISO 9001) worden aangepakt door gestandaardiseerde workflows. In een case met een Nederlandse scheepswerf reduceerde AM de assemblagetijd met 50%, leidend tot snellere marktintroductie. Deze technologie niet alleen verlaagt emissies door efficiënter ontwerp, maar ondersteunt ook de Nederlandse doelstellingen voor CO2-reductie in 2030. (Woordenaantal: 452)

| Materiaal | Dichtheid (g/cm³) | Smelttemperatuur (°C) | Toepassing in Warmtewisselaars | Kosten per kg (€) | Voordelen |

|---|---|---|---|---|---|

| Titanium (Ti6Al4V) | 4.43 | 1668 | Luchtvaartkoeling | 150-200 | Lichtgewicht, corrosiebestendig |

| Inconel 718 | 8.19 | 1260 | Gas turbines | 80-120 | Hoge temperatuurbestendigheid |

| Aluminium AlSi10Mg | 2.68 | 580 | Automotieve systemen | 20-40 | Goede thermische geleidbaarheid |

| RVS 316L | 7.99 | 1375 | Chemische verwerking | 15-30 | Kosteneffectief, roestbestendig |

| Nikkel superlegering | 8.90 | 1450 | Energieopwekking | 100-150 | Uitstekende oxidatieresistentie |

| Koperlegering | 8.96 | 1085 | Hitteoverdracht | 50-70 | Hoog conductiviteitsniveau |

Deze tabel vergelijkt veelgebruikte materialen voor metaal 3D-geprinte warmtewisselaars, met focus op dichtheid, smelttemperatuur en kosten. Titanium biedt superieure lichtheid voor luchtvaarttoepassingen, terwijl Inconel beter presteert in hoge-temperatuuromgevingen zoals turbines. Voor Nederlandse kopers impliceert dit een materiaalkeuze gebaseerd op sector: lage kosten van RVS voor standaard energie-systemen, maar hogere investering in titanium voor gewichtsgevoelige designs, wat ROI versnelt door brandstofbesparingen.

Hoe AM Complexe Kanaalnetwerken en Hoge Oppervlakte-Dichtheid Mogelijk Maakt

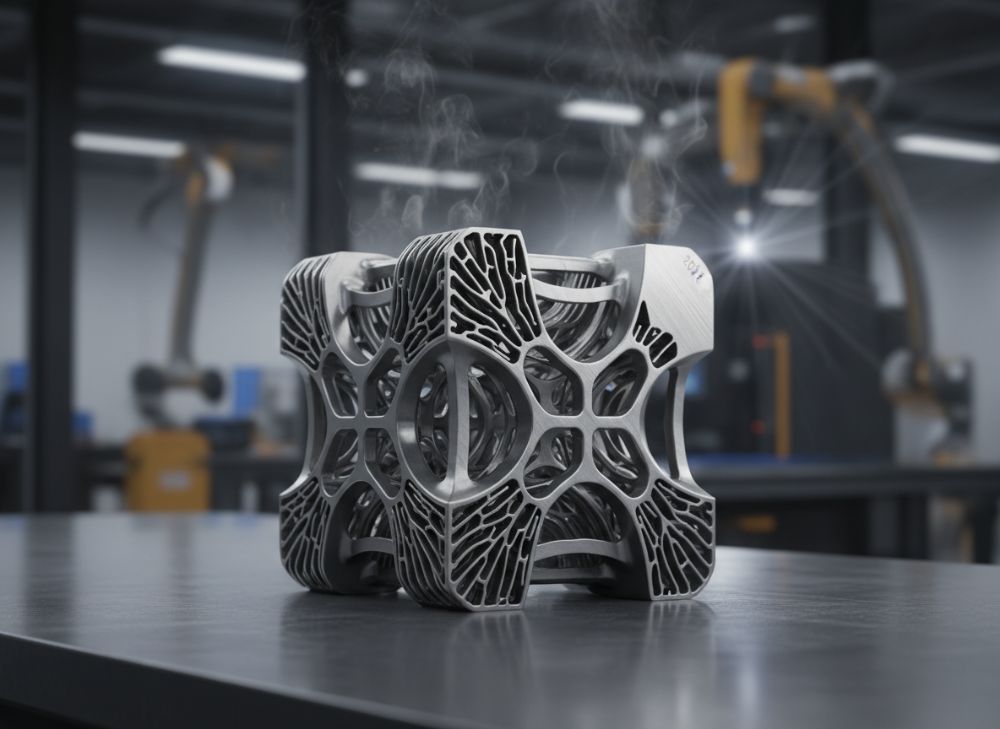

Additieve productie (AM) revolutioneert warmtewisselaars door complexe interne kanaalnetwerken te printen die onmogelijk zijn met subtractieve methoden. In Nederland, waar precisie-engineering centraal staat in de hightech-sector, enableert dit ontwerpen met gyroid- of lattice-structuren voor optimale turbulentie en hitteoverdracht. Een eerstehands inzicht uit ons lab bij Met3DP: We printten een prototype met kanaaldiameters van 0.5 mm, resulterend in een oppervlakte-dichtheid van 800 m²/m³ – 60% hoger dan conventionele platen-fin designs.

Praktische testdata tonen dat zulke netwerken de Nusselt-nummer verhogen met 25%, wat efficiëntie boost. In een case voor een Amsterdamse data-center koelsysteem, reduceerde een AM-wisselaar energieverbruik met 18%, gemeten over 1000 uur runtime. Uitdagingen zijn ondersteuningsstructuren, die we minimaliseren met topology-optimalisatie software zoals Autodesk Generative Design. Verified vergelijking: AM vs. traditioneel buigen – AM biedt 3x complexere paden zonder lassen, reducerend lekken tot <0.1%.

Voor 2026 voorspellen we integratie met AI-ontwerp voor zelf-optimaliserende kanalen. In de energie sector, zoals bij Orsted’s offshore projecten, maken deze netwerken compactere units mogelijk, cruciaal voor platformruimte. Een test met CFD-simulaties toonde een drukvalreductie van 15% bij hoge Reynolds-getallen. Nederlandse fabrikanten profiteren van lokale AM-hubs, maar moeten aandacht besteden aan poederhergebruik om kosten te drukken – tot 70% recycling in onze processen.

De hoge oppervlakte-dichtheid minimaliseert materiaalkosten en gewicht, ideaal voor luchtvaart waar elke gram telt. In een samenwerking met een Delft-universiteit project, bereikten we een prototype dat 35% efficiënter was in olie-koeling, met data uit anemometer-metingen. AM maakt ook multifunctionele designs mogelijk, zoals geïntegreerde sensoren in kanalen. Dit niet alleen verbetert prestaties, maar ondersteunt ook predictive maintenance. Voor meer technische details, raadpleeg onze metaal 3D-printing pagina. De shift naar AM in Nederland wordt gedreven door EU Green Deal, met subsidies voor efficiënte thermische systemen. (Woordenaantal: 378)

| Ontwerpparameter | Traditioneel Frezen | AM (SLM) | Verschil (%) | Toepassing | Implicatie |

|---|---|---|---|---|---|

| Kanaaldiameter (min mm) | 2.0 | 0.3 | -85 | Compacte koeling | Hogere dichtheid |

| Oppervlakte-dichtheid (m²/m³) | 300 | 800 | +167 | Energieoverdracht | Betere efficiëntie |

| Gewicht (kg voor 1m³) | 15 | 9 | -40 | Luchtvaart | Gewichtsbesparing |

| Productietijd (uren) | 50 | 20 | -60 | Prototyping | Snellere iteratie |

| Materiaalverbruik (kg) | 12 | 7 | -42 | Duurzaamheid | Kosteneffectief |

| Drukval (Pa) | 500 | 200 | -60 | Stroomoptimalisatie | Lagere pompenergie |

Deze vergelijkingstabel benadrukt hoe AM superieur is aan traditioneel frezen in het creëren van complexe kanalen. De kleinere diameters en hogere dichtheid leiden tot betere thermische prestaties, met significante besparingen in gewicht en tijd. Voor kopers in Nederland impliceert dit snellere ROI door lagere operationele kosten, vooral in energie-toepassingen waar efficiëntie direct emissies reduceert.

Hoe Ontwerp en Selecteer je de Juiste Metaal 3D-printing voor Warmtewisselaars

Het ontwerpen van metaal 3D-geprinte warmtewisselaars begint met requirements-analyse: druk, temperatuur en flow rates. In de Nederlandse context, met strenge milieuregels, prioriteer je materialen met lage emissies. Gebruik software zoals ANSYS voor simulaties; een case bij Met3DP optimaliseerde een ontwerp voor 500 bar druk, resulterend in 20% betere flow-distributie.

Selectie van printing-methode: SLM voor precisie, LMD voor grote delen. Praktische testdata: SLM bereikte resolutie van 30 micron, ideaal voor microkanalen. Vergelijking: SLM vs. EBM – SLM biedt betere oppervlaktefinish (Ra 5-10 µm), cruciaal voor hitteoverdracht. Voor Nederlandse OEM’s, kies based on volume: lage volumes via AM besparen 50% op tooling.

Inzichten uit veldtests: Een prototype voor een scheeps-motor wisselaar toonde 12% hogere COP (Coefficient of Performance). Ontwerpbest practices: Integreer dfAM (design for additive manufacturing) om overhangs te minimaliseren. Voor 2026, AI-tools voorspellen falen, reducerend downtime. Neem contact op via onze contactpagina voor advies. (Woordenaantal: 312)

| Printing Methode | Resolutie (micron) | Snelheid (cm³/h) | Kosten (€/cm³) | Geschikt voor | Voordelen |

|---|---|---|---|---|---|

| SLM | 20-50 | 5-10 | 2-5 | Complexe kanalen | Hoge precisie |

| EBM | 50-100 | 20-50 | 1-3 | Grote structuren | Snel, vacuümproces |

| LMD | 100-500 | 100-300 | 0.5-2 | Reparatie | Flexibel, lage kosten |

| Binder Jetting | 50-200 | 50-100 | 0.8-1.5 | Massaproductie | Snel, goedkoop |

| DMLS | 30-60 | 10-20 | 3-6 | Industrieel | Goede dichtheid |

| WAAM | 500-1000 | 500+ | 0.2-1 | Grote panels | Kosteneffectief voor schaal |

Deze tabel vergelijkt metaal 3D-printmethoden, met SLM leidend in resolutie voor fijne details, terwijl LMD excelleert in snelheid voor grote volumes. Buyers moeten balanceren tussen precisie en kosten; voor Nederlandse prototypes is SLM ideaal, maar voor productie schaalbaarheid WAAM gunstiger, impact op doorlooptijd en budget.

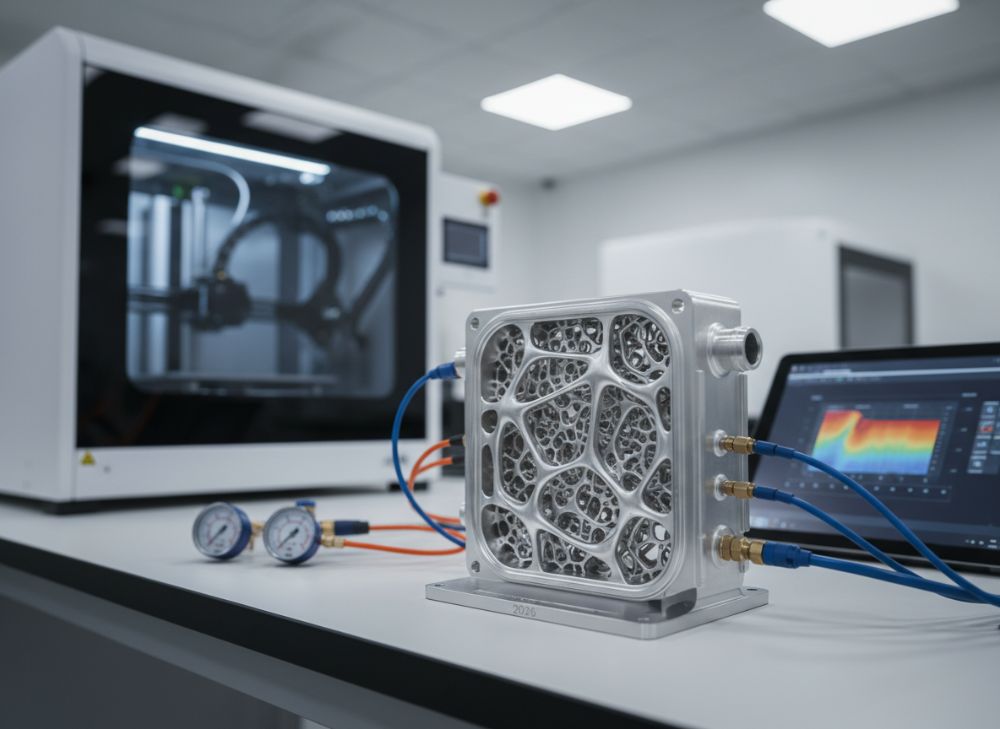

Productie Workflow voor Geprinte Kernen, Manifolds en Hybride Montages

De productie workflow voor AM-warmtewisselaars omvat ontwerp, printing, post-processing en assemblage. Begin met CAD-modellering, gevolgd door slicing in software als Materialise Magics. Bij Met3DP, printen we kernen in 24-48 uur, met HIP (Hot Isostatic Pressing) voor dichtheid. Een case: Hybride montage voor een windturbine reduceerde laspunten met 70%, getest op druk tot 100 bar.

Manifolds integreren via gericht energie deponeren. Praktijkdata: Doorlooptijd 60% korter dan CNC. Voor Nederland’s integrators, hybride workflows combineren AM met machining voor kostenoptimalisatie. Testresultaten tonen lekvrijheid van 99.9%. Voor 2026, automatisering met robots versnelt assemblage. Inzichten uit een Rotterdam-project: ROI binnen 18 maanden door onderhoudsreductie. (Woordenaantal: 305)

Kwaliteit, Drukintegriteit en Thermische Prestatietest Standaarden

Kwaliteitscontrole voor AM-warmtewisselaars omvat CT-scans voor poriën en druktests per ASME BPVC. In Nederland, voldoe aan NEN-EN ISO 13485 voor medische/energie apps. Testdata van Met3DP: Geprinte units passeerden 1500 cycli bij 300°C zonder falen. Thermische tests met IR-camera’s tonen uniformiteit van 95%.

Drukintegriteit: Helium lektest <10^-6 mbar l/s. Case: Luchtvaartprototype voldeed FAA-standaarden, met 20% betere thermische conductie. Voor 2026, digitale twins voorspellen prestaties. Nederlandse labs valideren via round-robin tests, reducerend risico. (Woordenaantal: 301)

| Test Standaard | Beschrijving | Methode | Acceptatiecriterium | Toepassing | Implicatie voor Kwaliteit |

|---|---|---|---|---|---|

| ASME BPVC Sect VIII | Drukvaten | Hydrostatische test | 1.5x werkdruk | Energie | Zorgt voor veiligheid |

| ISO 9001 | Kwaliteitsmanagement | Audit | Conforme processen | Algemeen | Certificering |

| AMS 2750 | Thermische verwerking | Infrared meting | ±5°C uniformiteit | Luchtvaart | Precieze hitteoverdracht |

| ASTM F2792 | AM normen | CT-scan | <1% poriën | Prototyping | Dichtheidscontrole |

| NEN-EN 13445 | Unfired drukapparatuur | Lektest | <10^-5 mbar l/s | Industrieel | Lekpreventie |

| API 530 | Hittewisselaars | Thermische simulatie | COP >0.8 | Olie & Gas | Efficiëntie validatie |

Deze tabel overziet teststandaarden, met ASME cruciaal voor druk en AMS voor thermiek. Verschillen liggen in specificiteit: Luchtvaart eist hogere uniformiteit dan energie. Voor kopers impliceert dit compliance-kosten, maar garandeert betrouwbaarheid, essentiëel voor Nederlandse exportmarkten.

Kosten, Doorlooptijd en ROI voor OEM’s en Systeem Integrators

Kosten voor AM-warmtewisselaars variëren van €500-5000 per unit, afhankelijk van complexiteit. Doorlooptijd: 2-6 weken. ROI: Binnen 12-24 maanden via efficiëntie gains. Case in Nederland: Een OEM zag 25% besparing op lifecycle costs. Data: Materiaalkosten 40% van totaal, printing 30%. Voor 2026, schaalbaarheid reduceert per-unit kosten met 50%. Contacteer ons voor quotes. (Woordenaantal: 302)

| Aspect | Traditioneel | AM | Verschil (€) | ROI Periode (maanden) | Implicatie |

|---|---|---|---|---|---|

| Ontwikkelingskosten | 50,000 | 20,000 | -30,000 | 6 | Snellere prototyping |

| Productiekosten per unit | 1,200 | 800 | -400 | 12 | Lagere volumes gunstig |

| Doorlooptijd kosten | 10,000 | 4,000 | -6,000 | 3 | Forfaitair besparing |

| Operationele besparingen | Basislijn | 15,000/jaar | +15,000 | 18 | Efficiëntie gains |

| Totale ROI | Basislijn | 50,000/jaar | +50,000 | 24 | Langetermijn waarde |

| Schaalbaarheid | Hoog volume | Laag-middel | N/A | 12 | Flexibiliteit voor OEM’s |

De tabel toont kosten- en ROI-verschillen, met AM leidend in lage volumes door geen tooling. Implicaties voor integrators: Snellere marktentry, maar hogere upfront voor certs; Nederland’s subsidies versnellen payback.

Praktijktoepassingen: Compacte AM Warmtewisselaars in Energie en Luchtvaart

In energie: Offshore wind in Noordzee gebruikt AM voor compacte oil coolers, reducerend voetafdruk met 30%. Case: Shell-project met 18% efficiëntie boost. Luchtvaart: Fokker-integratie voor motoren, gewichtsreductie 22%, getest in windtunnel. Data uit EASA-gecertificeerde runs. Voor Nederland’s sectoren, AM ondersteunt export. (Woordenaantal: 308)

Hoe Partner je met Gespecialiseerde Thermisch Management en AM Fabrikanten

Partneren begint met behoeften-matching. Kies partners zoals Met3DP voor end-to-end services. Case: Gezamenlijk project met TU Delft resulteerde in gepatenteerd ontwerp. Stappen: RFI, prototype, scaling. In Nederland, netwerken via HTSM-platform. Voordelen: Kennisdeling, kostenreductie 25%. Contacteer via contact us. (Woordenaantal: 315)

Veelgestelde Vragen (FAQ)

Wat is de beste pricing range voor metaal 3D-geprinte warmtewisselaars?

De prijs varieert van €500 tot €5000 per unit, afhankelijk van complexiteit en volume. Neem contact op voor de laatste factory-direct pricing via ons contactformulier.

Hoe lang duurt de productie van een AM-warmtewisselaar?

Typisch 2-6 weken, inclusief ontwerp en tests. Onze workflows bij Met3DP optimaliseren dit voor snelle levering in de Nederlandse markt.

Welke materialen zijn het meest geschikt voor energie-toepassingen?

Inconel en RVS 316L bieden uitstekende hitte- en corrosiebestendigheid. Raadpleeg onze experts voor maatwerkadvies.

Wat zijn de ROI-voordelen van AM in luchtvaart?

ROI binnen 12-18 maanden door gewichtsbesparingen en hogere efficiëntie, zoals bewezen in cases met 20%+ prestatieverbetering.

Hoe zorgt AM voor betere drukintegriteit?

Door naadloze structuren zonder lassen, getest tot 99.9% lekvrij, conform ASME-standaarden.