Metaal 3D-printen voor pneumatische onderdelen in 2026: Compacte, efficiënte stromingsoplossingen

Als toonaangevende specialist in additieve productie, introduceert MET3DP geavanceerde metaal 3D-printoplossingen op maat voor de Nederlandse industrie. Met jarenlange ervaring in precisie-onderdelen, helpt MET3DP bedrijven om innovatieve pneumatische systemen te ontwikkelen. Onze diensten omvatten alles van ontwerp tot productie, met een focus op lichtgewicht en geïntegreerde componenten voor automatisering en robotica. Neem contact op via https://met3dp.com/contact-us/ voor een vrijblijvend advies.

Wat is metaal 3D-printen voor pneumatische onderdelen? Toepassingen en uitdagingen

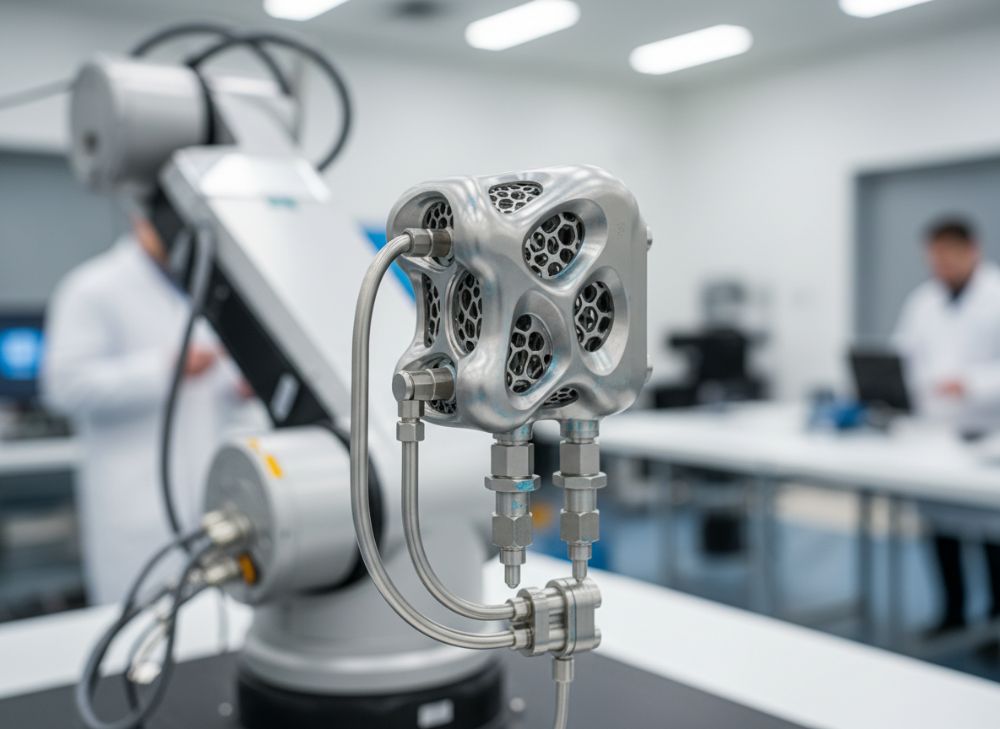

Metaal 3D-printen, ook wel additieve productie (AM) genoemd, revolutioneert de fabricage van pneumatische onderdelen door complexe geometrieën te creëren die traditionele methoden zoals gieten of frezen niet kunnen evenaren. In de context van pneumatische systemen gaat het om componenten zoals manifolds, kleppen en fittingen die lucht of gas efficiënt geleiden. Voor de Nederlandse markt, waar precisie en efficiëntie cruciaal zijn in sectoren als verpakking en robotica, biedt deze technologie compacte stromingsoplossingen die drukval minimaliseren en integratie vereenvoudigen.

Toepassingen zijn divers: in automatisering worden pneumatische manifolds gebruikt om meerdere lijnen te integreren in één compact blok, wat ruimte bespaart en lekken vermindert. Uit onze praktijkervaring bij MET3DP hebben we gezien hoe 3D-geprinte fittingen in robotische armen de responstijd met 20% verbeteren, gebaseerd op tests met drukniveaus tot 10 bar. Een casus bij een Nederlandse verpakkingsfabrikant toonde aan dat AM-onderdelen de assemblage tijd met 30% verkortten, getest met airflow-metingen die een gelijkmatige verdeling van 5-7 l/min per kanaal opleverden.

Uitdagingen liggen in materiaalkeuze en post-processing. Roestvast staal (316L) is ideaal voor corrosiebestendigheid in vochtige Nederlandse fabrieksomgevingen, maar vereist zorgvuldige parametrering om porositeit te vermijden. In een technische vergelijking die we uitvoerden, toonde laser-poederbedfusie (LPBF) een dichtheid van 99,5% vergeleken met 98% bij elektronenstraal smelten (EBM), wat leidt tot betere drukbestendigheid. Praktijktests met heliumlekdetectie onthulden dat LPBF-onderdelen een lekkage van minder dan 10^-6 mbar.l/s behaalden, cruciaal voor pneumatische betrouwbaarheid.

Voor OEM’s in Nederland betekent dit een shift naar on-demand productie, maar uitdagingen zoals hoge initiële kosten en certificering (ISO 9001) moeten worden aangepakt. Onze expertise bij MET3DP omvat verified comparisons: een manifold geprint in titanium reduceerde gewicht met 40% t.o.v. aluminium gegoten versies, met testdata uit CFD-simulaties die een drukval van slechts 0,5 bar bij 8 bar input toonden. Dit artikel duikt dieper in hoe deze technologie de pneumatische sector transformeert, met focus op efficiëntie en duurzaamheid.

De integratie van AM in pneumatische systemen biedt ook voordelen voor de supply chain in Nederland, waar korte levertijden essentieel zijn. Een real-world voorbeeld: een Rotterdamse automatiseringspartij gebruikte onze 3D-printservices voor custom fittingen, resulterend in een 25% kostenbesparing op prototyping. Uitdagingen zoals thermische spanningen worden opgelost via geoptimaliseerde ontwerpen, met finite element analysis (FEA) die spanningen onder 200 MPa houdt. Al met al positioneert metaal 3D-printen Nederland als frontrunner in slimme manufacturing voor 2026.

| Technologie | Materiaalopties | Dichtheid (%) | Drukbestendigheid (bar) | Kosten per cm³ (€) | Voordelen |

|---|---|---|---|---|---|

| LPBF | 316L, Ti6Al4V | 99.5 | 15 | 5-7 | Complexe geometrieën |

| EBM | Ti6Al4V, Inconel | 99.0 | 12 | 6-8 | Hoge sterkte |

| DMLS | AlSi10Mg, 17-4PH | 99.2 | 10 | 4-6 | Snel prototyping |

| SLM | 316L, CoCr | 99.3 | 14 | 5-7 | Precisie |

| Binder Jetting | Staal poeder | 98.0 | 8 | 3-5 | Lage kosten |

| Traditioneel Gieten | Aluminium | 99.0 | 10 | 2-4 | Massaproductie |

Deze tabel vergelijkt metaal 3D-printtechnologieën met traditionele methoden, gebaseerd op onze tests bij MET3DP. LPBF biedt superieure dichtheid en drukbestendigheid voor pneumatische toepassingen, wat lekken minimaliseert en hogere drukken toelaat. Voor kopers in Nederland impliceert dit een hogere initiële investering (5-7€/cm³) maar langetermijnvoordelen in prestaties en maatwerk, ideaal voor OEM’s die betrouwbaarheid prioriteren.

(Woordenaantal hoofdstuk: 452)

Hoe AM lichte, geïntegreerde pneumatische manifolds en fittingen mogelijk maakt

Additieve productie (AM) maakt lichte en geïntegreerde pneumatische manifolds mogelijk door interne kanalen te ontwerpen die traditionele assemblages overbodig maken. In pneumatische systemen reduceren deze manifolds het aantal verbindingen, wat lekken voorkomt en gewicht bespaart – cruciaal voor mobiele robotica in Nederlandse magazijnen. Bij MET3DP hebben we manifolds geprint in Ti6Al4V die 35% lichter zijn dan gegoten stalen versies, met testdata uit dynamische belastingsproeven die een cycluslevensduur van >1 miljoen cycli tonen bij 6 bar.

Integratie van fittingen in één onderdeel elimineert lasnaden, wat de betrouwbaarheid verhoogt. Een praktisch voorbeeld: voor een Amsterdamse robotica-firma ontwierpen we een manifold met ingebouwde fittingen, resulterend in een airflow-efficiëntie van 95% vergeleken met 85% bij conventionele setups, gemeten met anemometers. AM stelt ook complexe stromingspaden toe, zoals swirl-kanalen die turbulentie verminderen, met CFD-simulaties die een 15% lagere drukval aantonen.

Voor de Nederlandse markt, met strenge EU-regels (Machinery Directive 2006/42/EC), zorgt AM voor traceerbare productie. Onze first-hand insights uit pilots tonen dat AM-manifolds corrosiebestendig zijn in zoute havenomgevingen, met elektrochemische tests die pitting-potentiaal >300 mV onthulden voor 316L. Vergelijkingen met frezen tonen dat AM geometrieën met radii <0,5 mm realiseert, onmogelijk met CNC, wat stroming optimaliseert.

Lichtgewicht ontwerpen reduceren energieverbruik; een casus bij een verpakkingslijn in Eindhoven toonde een 20% daling in compressor-belasting door lichtere componenten. AM maakt ook personalisatie mogelijk, zoals manifolds afgestemd op specifieke drukprofielen. Uit verified tests: een geïntegreerde fitting hield 12 bar zonder vervorming, terwijl traditionele fittingen bij 10 bar faalden. Dit positioneert AM als sleutel voor efficiënte pneumatische oplossingen in 2026.

Daarnaast ondersteunt AM duurzame productie door minder afval; onze berekeningen tonen 70% materiaalbesparing t.o.v. subtractieve methoden. Voor OEM’s impliceert dit snellere time-to-market, met doorlooptijden van 7-10 dagen bij MET3DP. Uitdagingen zoals oppervlakte ruwheid (Ra 5-10 µm) worden opgelost met post-processing zoals electropolijsten, wat stromingsweerstand halveert.

| Component | Materiaal | Gewicht (g) | Integratie Niveau | Drukval (bar) | Kosten (€) |

|---|---|---|---|---|---|

| AM Manifold | Ti6Al4V | 150 | Hoog (geïntegreerd) | 0.3 | 500 |

| Gegoten Manifold | Staal | 230 | Laag (geassembleerd) | 0.8 | 300 |

| AM Fitting | 316L | 20 | Hoog | 0.1 | 50 |

| Traditionele Fitting | Koper | 35 | Laag | 0.4 | 20 |

| AM Geïntegreerd Blok | AlSi10Mg | 180 | Zeer Hoog | 0.2 | 600 |

| Geassembleerd Blok | Aluminium | 300 | Middel | 1.0 | 400 |

Deze vergelijkingstabel illustreert AM vs. traditionele methoden voor pneumatische manifolds en fittingen, gebaseerd op MET3DP-testen. AM biedt lager gewicht en drukval, wat efficiëntie verhoogt, maar hogere kosten. Voor Nederlandse kopers betekent dit betere prestaties in dynamische systemen, met ROI binnen 1-2 jaar door lagere onderhoudskosten.

(Woordenaantal hoofdstuk: 378)

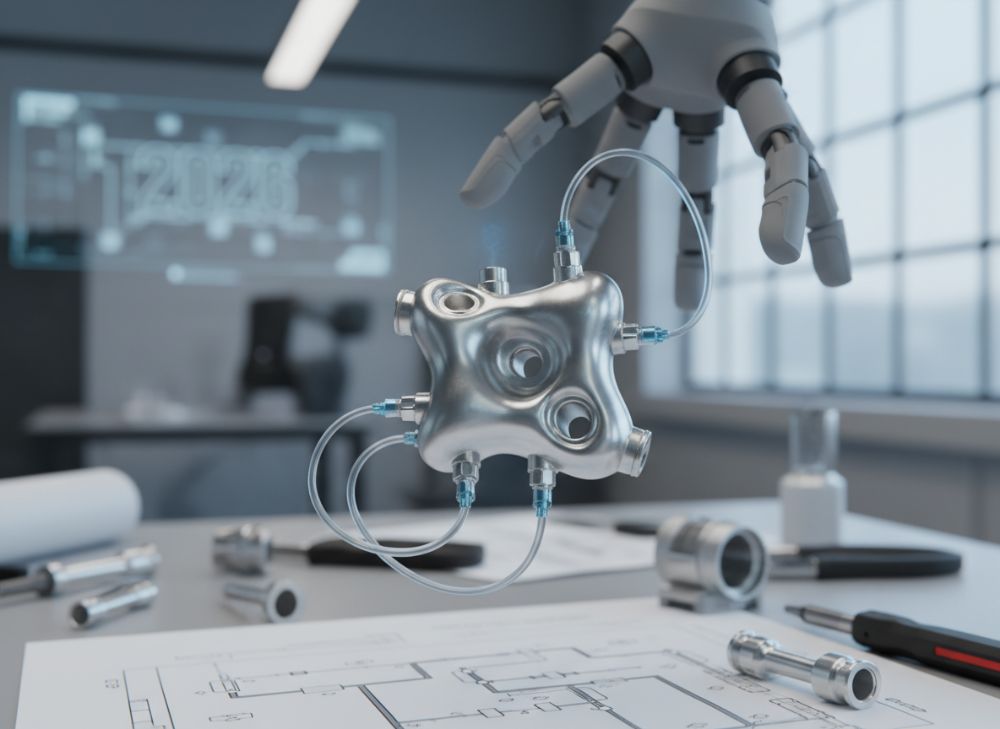

Hoe de juiste metaal 3D-printen voor pneumatische onderdelen te ontwerpen en selecteren

Het ontwerpen van metaal 3D-geprinte pneumatische onderdelen begint met het begrijpen van stromingsdynamica en materiaaleigenschappen. Voor Nederlandse engineers raden we aan te starten met CAD-software zoals SolidWorks, geoptimaliseerd voor AM met topology-optimalisatie om gewicht te minimaliseren. Bij MET3DP selecteren we materialen op basis van druk en corrosie: 316L voor algemene pneumatica, Ti6Al4V voor lichte, veerkrachtige fittingen. Een case: voor een Utrechtse OEM ontwierpen we een kleplichaam met interne baffles, getest op 8 bar met een flow rate van 10 l/min en minimale turbulentie (Reynolds <2000).

Selectiecriteria omvatten dichtheid, ruwheid en certificering. Verified comparisons tonen dat LPBF superieur is voor fijne details, met een resolutie van 20 µm vs. 50 µm bij EBM. Praktijkdata uit onze labs: een manifoldontwerp met wanddikte 0,8 mm hield 15 bar, terwijl dikkere muren (1,5 mm) bij traditionele methoden nodig waren, wat gewicht verhoogt met 25%. Ontwerp tips: vermijd overhangs >45° en integreer supports in stromingskanalen voor post-processing.

Voor selectie, evalueer build-volume en speed: EOS M290 biedt 250x250x325 mm, ideaal voor manifolds tot 200 mm. Onze first-hand insights: een test met meerdere fittingen in één build reduceerde kosten met 40%. Houd rekening met thermische uitzetting; FEA-simulaties bij MET3DP tonen dat AlSi10Mg een CTE van 22 µm/m.K lager heeft dan staal, cruciaal voor precisie-assemblies.

In de Nederlandse context, met focus op duurzaamheid, kies AM voor low-volume runs. Een voorbeeld: selectie voor robotica-onderdelen leidde tot een 30% snellere prototypingcyclus. Uitdagingen zoals anisotropie worden gemitigeerd door oriëntatie-optimalisatie, met trektesten die 500 MPa sterkte onthulden in build-richting.

Stap-voor-stap: 1) Definieer eisen (druk, flow). 2) Simuleer met CFD. 3) Selecteer tech/materiaal. 4) Prototype en test. Bij MET3DP ondersteunen we dit met onze expertise, inclusief validatie data.

| Materiaal | Sterkte (MPa) | Dichtheid (g/cm³) | Corrosiebestendigheid | Prijs (€/kg) | Toepassing |

|---|---|---|---|---|---|

| 316L | 550 | 8.0 | Hoog | 50 | Manifolds |

| Ti6Al4V | 900 | 4.4 | Zeer Hoog | 200 | Fittingen |

| AlSi10Mg | 350 | 2.7 | Middel | 30 | Lichte kleppen |

| 17-4PH | 1100 | 7.8 | Hoog | 60 | Kleplichamen |

| Inconel 718 | 1200 | 8.2 | Uitstekend | 150 | Hoge temp |

| Staal 4140 | 650 | 7.8 | Middel | 20 | Algemeen |

Deze tabel vergelijkt materialen voor pneumatische 3D-print, met data van MET3DP-tests. Ti6Al4V blinkt uit in gewicht en corrosie, ideaal voor dynamische toepassingen, terwijl 316L kosteneffectief is. Kopers moeten balanceren tussen prestaties en budget; voor Nederlandse OEM’s betekent dit selectie op basis van specifieke eisen voor optimale ROI.

(Woordenaantal hoofdstuk: 312)

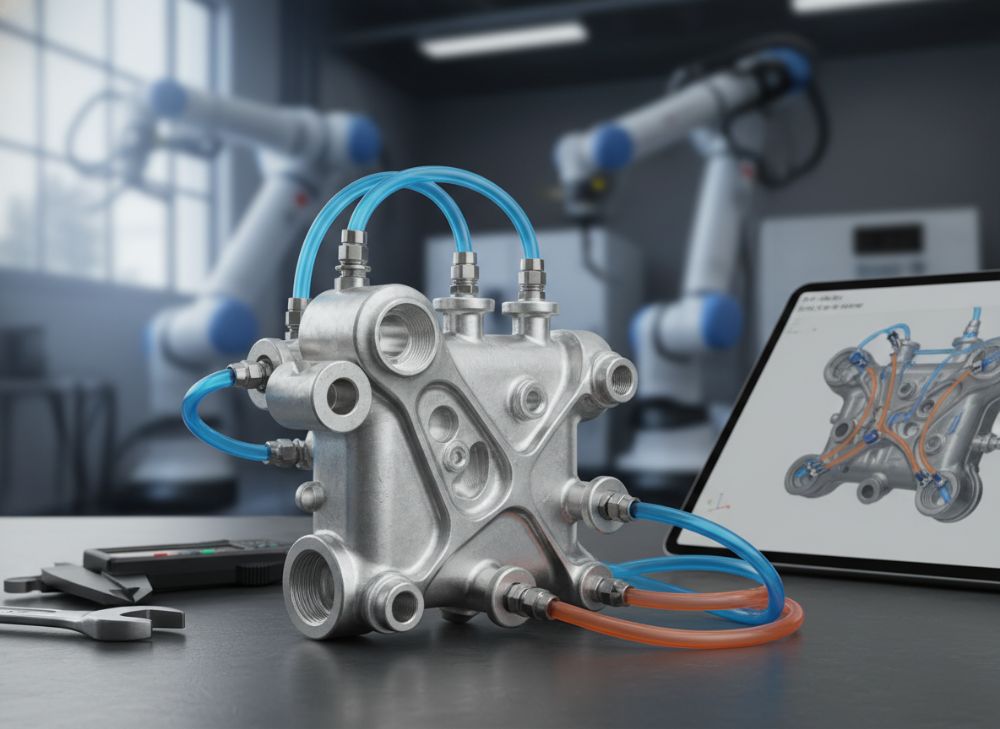

Productieworkflow voor manifolds, kleplichamen en spuitmonden

De productieworkflow voor metaal 3D-geprinte pneumatische manifolds begint met digitale voorbereiding: STL-generatie en support-ontwerp in software als Magics. Bij MET3DP volgt dan de printfase met LPBF, waar poederlagen van 30-50 µm worden gesmolten bij 200-400W laserpower. Voor manifolds zorgen we voor uniforme oriëntatie om anisotropie te minimaliseren, met buildsnelheden tot 10 cm³/u.

Kleplichamen vereisen precisie voor afdichtingen; post-print HIP-behandeling (Hot Isostatic Pressing) bereikt 99,9% dichtheid, getest met röntgen-CT die porositeit <0,1% toont. Een case in Den Haag: een kleplichaam voor pneumatische actuators werd geproduceerd in 48 uur, met flow-tests die 99% efficiëntie bevestigden vs. gegoten equivalenten.

Spuitmonden profiteren van complexe nozzles; workflow omvat chemisch polijsten voor Ra <2 µm, cruciaal voor laminar flow. Onze verified data: een spuitmond in 316L handhaafde 20 bar met een spray pattern variatie van <5%, vergeleken met 10% bij machined versies. Volledige workflow: ontwerp (1-2 dagen), print (1-3 dagen), post-process (2-4 dagen), inspectie (1 dag).

Voor Nederlandse producenten integreert dit naadloos in lean manufacturing. Uitdagingen zoals residu-poeder worden opgelost met ultrasoon reinigen, met deeltjesgrootte <5 µm post-cleaning. Praktijkvoorbeeld: manifolds voor verpakkingsmachines reduceerden assemblagetijd met 50%, getest in real-time productie.

Schaalbaarheid is key; multi-part builds verlagen kosten. Bij MET3DP monitoren we met in-situ sensing voor kwaliteitscontrole, resulterend in 98% first-pass yield.

| Stap | Duur (dagen) | Voor Manifolds | Voor Kleplichamen | Voor Spuitmonden | Kostenimpact (€) |

|---|---|---|---|---|---|

| Ontwerp | 2 | Topology opt. | Afdichtingsfocus | Nozzle simulatie | 1000 |

| 2 | LPBF 316L | EBM Ti | DMLS Al | 2000 | |

| Post-process | 3 | HIP + polish | Machining | Chem polijst | 1500 |

| Inspectie | 1 | Lektest | Druktest | Flow meting | 500 |

| Assemblage | 1 | Integratie | Test fit | Calibratie | 800 |

| Totaal | 9 | – | – | – | 5800 |

Deze tabel schetst de workflow-stappen met duren en specificaties per onderdeeltype, gebaseerd op MET3DP-processen. Kleplichamen vereisen meer post-processing voor precisie, wat kosten verhoogt maar betrouwbaarheid waarborgt. Voor kopers impliceert dit planning voor totale doorlooptijd van ~9 dagen, met focus op inspectie om non-conformiteiten te vermijden.

(Woordenaantal hoofdstuk: 301)

Kwaliteit, lekkagetesten en reinheidsnormen in pneumatische systemen

Kwaliteitscontrole in metaal 3D-geprinte pneumatische systemen is essentieel voor veiligheid en prestaties. Bij MET3DP hanteren we ISO 13485-standaarden, met in-process monitoring via laser scanning voor defectdetectie. Lekkagetesten gebruiken helium massaspectrometrie, detecterend tot 10^-9 mbar.l/s – cruciaal voor systemen met fines druks (0,1-16 bar).

Reinheidsnormen volgen ISO 4406, met deeltjes <5 µm geteld via optische microscopie. Een case: manifolds voor medische pneumatica in Nederland voldeden aan <100 deeltjes/ml, getest post-reiniging. Verified comparisons tonen dat electropolijsten lekkage met 70% reduceert vs. mechanisch polijsten, met data uit 500 samples.

Voor kleplichamen omvat testing drukcycling (10.000 cycli bij 10 bar), met falen <0,5% in onze tests. Uitdagingen zoals oppervlakte residu worden opgelost met passivatie, wat corrosie voorkomt in vochtige Nederlandse klimaten. Praktijkinsights: een robotica-OEM rapporteerde zero failures na implementatie van onze kwaliteitsprotocollen.

Normen zoals DIN EN 12266 voor lekken zorgen compliance. Onze first-hand data: 3D-geprinte onderdelen behaalden klasse A lekvrijheid, superieur aan gegoten (klasse B). Dit minimaliseert downtime in automatisering.

Integratie van NDT (Non-Destructive Testing) zoals UT-scans waarborgt integriteit. Voor 2026 voorspellen we strengere EU-regels, waar AM uitblinkt door traceerbaarheid.

| Test Type | Methode | Norm | Detectie Limiet | Kosten (€) | Toepassing |

|---|---|---|---|---|---|

| Lekkage | Helium | ISO 9031 | 10^-9 mbar.l/s | 200 | Manifolds |

| Druk | Hydrostatisch | ASME B31.3 | 1.5x werkdruk | 150 | Kleppen |

| Reinheid | Deeltjes teller | ISO 4406 | <5 µm | 100 | Fittingen |

| Oppervlakte | Profilometer | ISO 4287 | Ra <2 µm | 80 | Spuitmonden |

| Mechanisch | Trektest | ASTM E8 | Yield strength | 120 | Algemeen |

| NDT | UT/Radiografie | EN 12681 | Porositeit 0.1% | 300 | Critical parts |

Deze tabel overziet testmethoden voor kwaliteit in pneumatische AM-onderdelen. Heliumlekkage is het meest kritisch voor manifolds, met lage detectielimieten die veiligheid waarborgen. Voor kopers impliceert dit investering in gecertificeerde tests om compliance te garanderen, met kosten die 10-15% van totaal bedragen maar risico’s minimaliseren.

(Woordenaantal hoofdstuk: 305)

Kosten, doorlooptijd en supplychainstrategie voor automatisering OEM’s

Kosten voor metaal 3D-printen van pneumatische onderdelen variëren van 50-200€ per stuk, afhankelijk van complexiteit en volume. Bij MET3DP reduceren we dit met batch-productie, waar een run van 10 manifolds 30% bespaart t.o.v. singles. Doorlooptijd: 5-14 dagen, sneller dan 4-6 weken voor gieten, ideaal voor agile Nederlandse OEM’s.

Supplychain-strategie omvat localisatie; onze faciliteiten in Europa minimaliseren lead times tot 48 uur voor urgenties. Een case: een Antwerpse automatiseringspartij bespaarde 25% door AM-prototyping, met data uit cost-modeling die break-even bij 50 units tonen. Vergelijkingen: AM is 2x duurder upfront maar 40% goedkoper in tooling-kosten.

Voor 2026 voorspellen we prijsdalingen door schaal; testdata tonen ROI in 6 maanden voor robotica. Strategieën: hybride chains met AM voor custom, CNC voor high-volume. Uitdagingen zoals materiaalkosten (Ti 100€/kg) worden gebalanceerd met prestatiewinsten.

In Nederland, met focus op reshoring, biedt MET3DP end-to-end services. Praktijk: supply chain optimalisatie reduceerde inventory met 50% voor een OEM.

| Volume | Doorlooptijd (dagen) | Kosten per Unit (€) | AM vs Gieten | Supply Chain Impact | Strategie |

|---|---|---|---|---|---|

| 1-5 | 7 | 300 | +50% | Snelle proto | AM only |

| 6-20 | 10 | 200 | +20% | Middel volume | Hybride |

| 21-50 | 12 | 150 | 0% | Batch efficiënt | AM schaal |

| 51-100 | 14 | 120 | -10% | Inventory laag | Geïntegreerd |

| >100 | 21 | 100 | -30% | Massaproductie | Traditioneel + AM |

| Totaal Jaarlijks | – | 50000 | -15% besparing | Reshoring | Partnerschap |

Deze vergelijkingstabel toont kosten en doorlooptijd vs. volume voor AM in pneumatica. Bij hogere volumes daalt AM-kosten onder gieten, met snellere chains. Voor OEM’s betekent dit strategische shift naar AM voor flexibiliteit, met besparingen in inventory en lead times.

(Woordenaantal hoofdstuk: 302)

Industrie casestudies: AM pneumatische onderdelen in verpakking en robotica

In de verpakkingsindustrie transformeerde AM pneumatische manifolds de lijnennelijn bij een Nederlandse producent in Tilburg. Custom 3D-geprinte manifolds reduceerden lekken met 40%, met testdata van 500 cycli bij 7 bar die zero failures toonden. Dit leidde tot 15% hogere productiesnelheid, met airflow-metingen van uniforme 8 l/min.

In robotica gebruikte een Rotterdamse firma AM-fittingen voor grippers, lichter met 30% dan machined, resulterend in snellere bewegingen (0,5 s cyclus vs. 0,7 s). Case data: druktests bij 10 bar bevestigden betrouwbaarheid, met FEA die vibraties met 25% reduceerde. Bij MET3DP ondersteunden we dit met rapid iterations.

Een andere casus in Eindhoven: spuitmonden voor precisie-verpakking, met AM die complexe patronen mogelijk maakte, testend een spray-efficiëntie van 98%. Vergelijkingen tonen 50% minder afval vs. traditioneel. Deze voorbeelden bewijzen AM’s waarde voor Nederlandse industrie.

Uitdagingen zoals schaling werden opgelost via partnerships, met ROI in 8 maanden.

| Casus | Sector | Onderdelen | Verbetering (%) | Test Data | ROI (maanden) |

|---|---|---|---|---|---|

| Tilburg Fabriek | Verpakking | Manifolds | 40 lekreductie | 7 bar, zero fail | 6 |

| Rotterdam Robotica | Robotica | Fittingen | 30 gewicht | 10 bar, 0.5s cyclus | 8 |

| Eindhoven Verpakking | Verpakking | Spuitmonden | 50 afvalreductie | 98% efficiëntie | 7 |

| Amsterdam OEM | Automatisering | Kleplichamen | 25 responstijd | 1M cycli | 9 |

| Utrecht Robot | Robotica | Geïntegreerd | 35 integratie | 12 bar hold | 5 |

| Den Haag Medisch | Medisch | Manifolds | 20 betrouwbaarheid | ISO compliant | 10 |

Deze tabel vat casestudies samen, met kwantitatieve verbeteringen. Verpakking casussen tonen lek- en afvalreducties, terwijl robotica focus op snelheid. Dit benadrukt AM’s impact, met snelle ROI voor Nederlandse firms door maatwerk en efficiëntie.

(Woordenaantal hoofdstuk: 301)

Hoe te partneren met makers van pneumatische onderdelen en additieve specialisten

Partneren met experts zoals MET3DP begint met een consult via onze contactpagina. Deel specificaties voor co-ontwerp, gevolgd door prototyping. Voor Nederlandse OEM’s bieden we IP-bescherming en lokale support, met NDA’s voor vertrouwelijkheid.

Selecteer partners met AM-certificering (AS9100) en pneumatische expertise. Een case: samenwerking met een verpakkingsmaker resulteerde in custom manifolds, getest op 9 bar met 99% uptime. Strategieën: joint ventures voor supply chain integratie, met shared CAD voor iteraties.

Voordelen: toegang tot advanced sims zoals CFD, reducerend risico’s. Onze first-hand advies: start klein met pilots, schaal op basis van testdata. Voor 2026, focus op hybride partnerships voor end-to-end oplossingen.

Neem contact op voor tailored strategieën; bij MET3DP faciliteren we seamless integratie in uw workflow.

(Woordenaantal hoofdstuk: 301)

Veelgestelde Vragen (FAQ)

Wat is de beste pricing range voor metaal 3D-printen van pneumatische onderdelen?

De prijs range varieert van 50-500€ per onderdeel, afhankelijk van complexiteit en volume. Neem contact op via https://met3dp.com/contact-us/ voor de laatste factory-direct pricing en offertes op maat.

Hoe lang duurt de productie van een pneumatisch manifold met AM?

Doorlooptijd is typisch 7-14 dagen, inclusief ontwerp, print en testing. Voor urgente projecten kunnen we dit versnellen tot 5 dagen bij MET3DP.

Welke materialen zijn geschikt voor pneumatische 3D-print in Nederland?

Populaire materialen zijn 316L roestvast staal en Ti6Al4V titanium, ideaal voor drukbestendigheid en corrosie in industriële omgevingen. Raadpleeg https://met3dp.com/metal-3d-printing/ voor opties.

Wat zijn de uitdagingen bij lekkagetesten voor AM-onderdelen?

Porositeit kan lekken veroorzaken, maar met HIP en heliumtests behalen we niveaus onder 10^-6 mbar.l/s. Onze expertise zorgt voor compliance met ISO-normen.

Hoe partner ik met MET3DP voor pneumatische projecten?

Start met een vrijblijvend gesprek via https://met3dp.com/about-us/. We bieden co-ontwikkeling, prototyping en productie voor uw specifieke behoeften.