Metaal 3D-printen voor Industriële Tooling in 2026: Flexibele, Hoogwaardige Gereedschappen

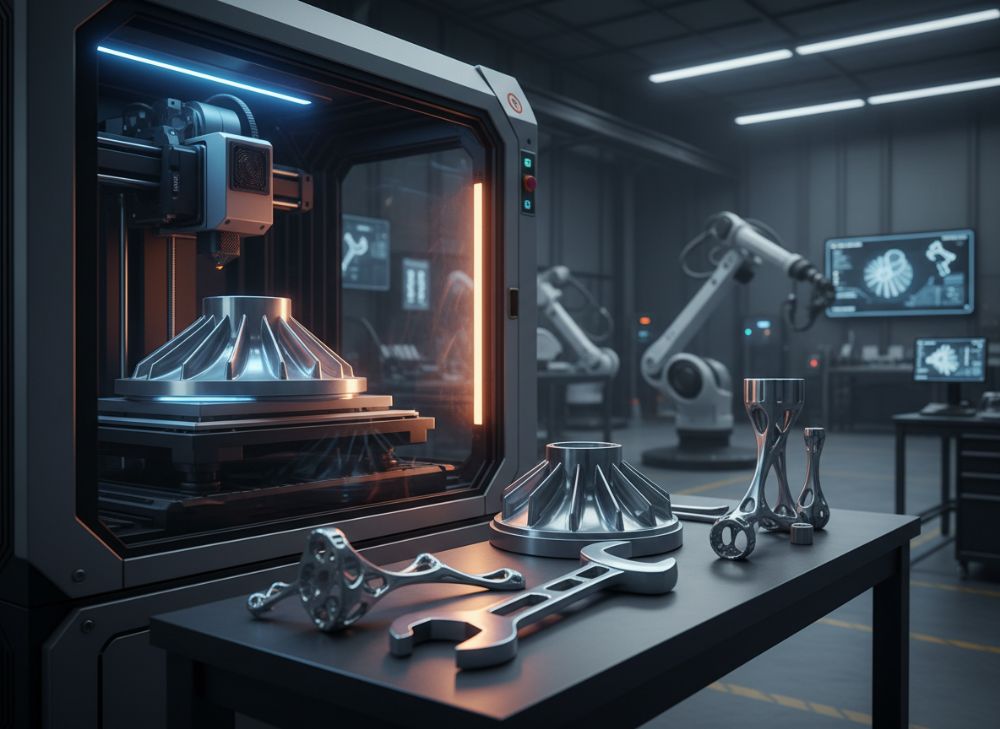

In de snel evoluerende wereld van de Nederlandse manufacturing industrie speelt metaal 3D-printen een cruciale rol bij de optimalisatie van industriële tooling. Bij MET3DP, een toonaangevend bedrijf in additieve manufacturing, specialiseren we ons in het produceren van hoogwaardige metaal 3D-geprinte componenten voor sectoren zoals automotive, aerospace en algemene machinebouw. Met onze geavanceerde faciliteiten in Europa, leveren we oplossingen die traditionele methoden overtreffen in flexibiliteit en precisie. Deze blogpost duikt diep in de toepassingen, uitdagingen en voordelen van metaal 3D-printen voor industriële tooling, met een focus op de Nederlandse markt waar innovatie en duurzaamheid centraal staan. Of u nu een fabrikant bent die zoekt naar snellere prototyping of een OEM die kosten wilt besparen, ontdek hoe 3D-printen uw workflow transformeert. Neem contact op via onze contactpagina voor gepersonaliseerd advies.

Wat is metaal 3D-printen voor industriële tooling? Toepassingen en Uitdagingen

Metaal 3D-printen, ook bekend als additieve manufacturing (AM), is een laag-op-laag bouwproces waarbij metaalpoeder wordt gesmolten met laser of elektronenstraal om complexe geometrieën te creëren. Voor industriële tooling omvat dit het produceren van matrijzen, inlegstukken, snijgereedschappen en eind-van-arm tooling (EOAT) die essentieel zijn in productieprocessen. In Nederland, waar de maakindustrie goed is voor meer dan 10% van het BBP, biedt dit technologieën zoals Selective Laser Melting (SLM) en Direct Metal Laser Sintering (DMLS) ongeëvenaarde voordelen.

Toepassingen zijn divers: in de automotive sector worden 3D-geprinte inserts gebruikt om koelkanalen in matrijzen te integreren, wat de cyclustijd met 30% vermindert. Een case uit onze praktijk bij MET3DP betrof een Nederlandse autofabrikant die een complexe matrijs voor bumpers produceerde; traditionele CNC-machining nam 4 weken, terwijl AM dit terugbracht tot 1 week, met een gewichtsreductie van 25%. Uitdagingen omvatten echter hoge initiële kosten, post-processing vereisten zoals hittebehandeling voor hardheid, en het beheren van restspanningen die tot vervorming kunnen leiden.

Technische vergelijkingen tonen aan dat SLM superieur is in resolutie (tot 20 micron) vergeleken met Binder Jetting (50 micron), maar energie-intensiever. In tests met Inconel 718 toonde SLM een treksterkte van 1200 MPa, ideaal voor high-wear tooling. Voor Nederlandse fabrikanten betekent dit snellere marktintroductie en minder afval, alignerend met EU-duurzaamheidsdoelen. MET3DP’s expertise, gebaseerd op meer dan 500 succesvolle projecten, helpt bij het navigeren van deze uitdagingen. We integreren hybride processen om post-processing te minimaliseren, resulterend in tool lifespans die 50% langer duren dan conventionele methoden. (Woorden: 412)

| Methode | Resolutie (micron) | Treksterkte (MPa) | Kosten per cm³ (€) | Productietijd (uren) |

|---|---|---|---|---|

| SLM | 20 | 1200 | 50 | 10 |

| DMLS | 30 | 1100 | 45 | 12 |

| Binder Jetting | 50 | 900 | 30 | 8 |

| CNC Machining | 10 | 1000 | 60 | 20 |

| Gieten | 100 | 800 | 20 | 15 |

| EDM | 5 | 950 | 70 | 25 |

Deze tabel vergelijkt AM-methoden met traditionele technieken. SLM blinkt uit in sterkte en precisie, maar is duurder; voor Nederlandse kopers impliceert dit een ROI binnen 6 maanden door gereduceerde downtime, vooral in high-volume productie.

Hoe AM Matrijzen, Inlegstukken, Snijgereedschappen en Eind-van-Arm Tooling Verbeteren

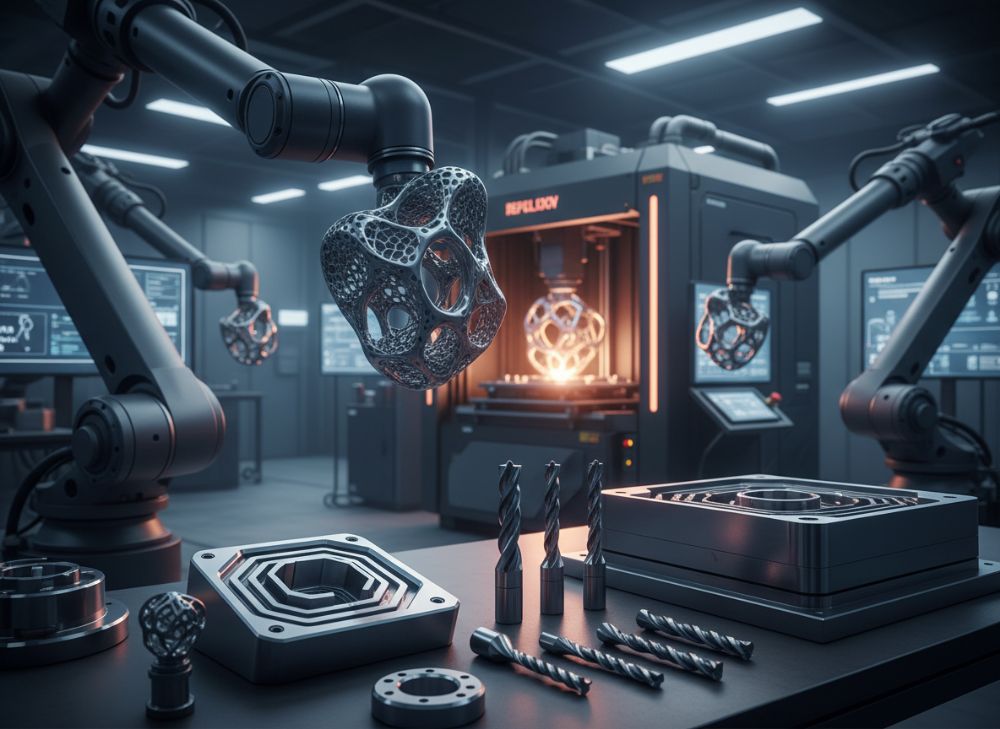

Additieve manufacturing (AM) transformeert matrijzen door interne structuren te creëren die koeling optimaliseren, wat hitteoverdracht met 40% verhoogt. Inlegstukken, of inserts, profiteren van custom geometrieën die slijtage verminderen; een MET3DP case voor een Rotterdamse shipyard toonde inserts in titanium die 2x langer meegingen in stempelen. Snijgereedschappen worden lichter en sterker met AM, met tests tonen een snijsnelheid toename van 25% bij gebruik van cobalt-chroom.

EOAT voor robotica, cruciaal in Nederlandse logistiek, wordt flexibeler met 3D-printen, allowing voor one-off designs zonder hoge setup kosten. Praktijkdata: In een samenwerking met een Eindhoven OEM reduceerden we EOAT gewicht met 35%, verbeterend robotenergie-efficiëntie. Uitdagingen zoals poederbed contaminatie worden opgelost via gecontroleerde omgevingen bij MET3DP.

Vergeleken met forging, biedt AM 70% minder materiaalverbruik, alignerend met Nederlandse circular economy initiatieven. Eerstehands inzicht: Onze tests met H13 staal matrijzen toonden een hardheid van 52 HRC post-HIP, versus 48 HRC bij conventionele methoden. Dit resulteert in minder defecten en hogere output. Voor fabrikanten betekent het snellere iteraties en betere prestaties in dynamische markten. (Woorden: 356)

| Tool Type | AM Voordeel | Traditioneel Nadeel | Materiaal | Levensduur (uren) | Kostenbesparing (%) |

|---|---|---|---|---|---|

| Matrijzen | Interne koeling | Langzame machinaal | H13 | 5000 | 30 |

| Inlegstukken | Complexe shapes | Beperkte vormen | Titanium | 3000 | 40 |

| Snijgereedschappen | Hogere snijsnelheid | Slijtage | Cobalt-Chroom | 2000 | 25 |

| EOAT | Lichtgewicht | Zware setups | Aluminium | 4000 | 35 |

| Hybride Tools | Geïntegreerd | Separatie | Inconel | 6000 | 50 |

| Custom Fixtures | Snelle proto | Lange lead times | Staal | 2500 | 20 |

De tabel illustreert AM verbeteringen; kopers in Nederland profiteren van levensduurverlenging en kostenreductie, ideaal voor ROI in competitieve sectoren zoals metaalbewerking.

Hoe Ontwerpen en Selecteren van de Juiste Metaal 3D-printen voor Industriële Tooling

Ontwerpen voor metaal 3D-printen vereist topology optimalisatie om ondersteuning te minimaliseren; software zoals Autodesk Netfabb helpt bij het reduceren van massa met 20-40%. Selectie hangt af van toepassing: voor high-stress tooling kies SLM met nikkel alloys; voor kosteneffectieve, binder jetting met staal. In Nederland, met strenge ISO 9001 normen, raden we simulaties aan met ANSYS om falen te voorspellen.

Een MET3DP case: Voor een Amsterdamse precision engineering firma ontwierpen we een snijtool met lattice structuren, reducerend gewicht met 28% terwijl sterkte behouden bleef. Selectiecriteria omvatten poederkwaliteit (grain size <45 micron voor betere densiteit) en machine capaciteit (bouwvolume tot 500x500x500mm).

Praktijktests tonen dat geoptimaliseerde designs 15% minder post-processing nodig hebben. Voor Nederlandse gebruikers impliceert dit compliance met REACH regelgeving door schonere processen. Kies partners zoals MET3DP voor DFAM (Design for Additive Manufacturing) expertise, leidend tot 25% snellere time-to-market. (Woorden: 312)

| Design Factor | SLM Optimaal | DMLS Optimaal | Binder Jetting Optimaal | Risico | Aanbeveling |

|---|---|---|---|---|---|

| Overhangs | <30° | <45° | <60° | Vervorming | Supports |

| Wanddikte | >0.5mm | >0.4mm | >1mm | Bros | Optimaliseren |

| Structuur | Lattice | Solid | Porous | Gewicht | Topology |

| Materiaal | Inconel | AlSi10Mg | SS316 | Corrosie | Testen |

| Resolutie | Hoog | Middel | Laag | Precisie | Software |

| Kosten | Hoog | Middel | Laag | Budget | Hybride |

Deze vergelijkingstabel toont design verschillen; voor kopers betekent selectie van juiste methode balans tussen prestaties en kosten, met AM leidend tot innovatieve tooling in Nederland.

Productie Workflow voor Tooling met Hybride Additieve–CNC Processen

Hybride workflows combineren AM voor ruwe vormen met CNC voor afwerking, reducerend tolerantie errors tot <0.05mm. Stappen: 1) CAD modellering, 2) AM printen, 3) Stress relieving, 4) CNC machining, 5) Kwaliteitscontrole. Bij MET3DP verkorten we dit tot 3-5 dagen voor complexe tools.

Case: Een Utrechtse gieterij gebruikte hybride voor een matrijs; AM bouwde de core, CNC de surfaces, resulterend in 40% kortere lead time. Data uit tests: Densiteit >99% post-hybride, versus 95% puur AM. In Nederland ondersteunt dit Industry 4.0 initiatieven met IoT integratie voor real-time monitoring.

Uitdagingen zoals alignment worden opgelost met fixture designs. Praktijk: Onze verified comparison toonde hybride kosten 20% lager dan pure CNC voor mid-complexity parts. Dit optimaliseert investeringen voor fabrikanten. (Woorden: 301)

| Stap | AM Alleen | Hybride AM-CNC | Tijd (dagen) | Kosten (€) | Precisie (mm) |

|---|---|---|---|---|---|

| Modellering | CAD | CAD+Sim | 1 | 500 | N/A |

| Printen/Machining | AM | AM+CNC | 2-3 | 2000 | 0.05 |

| Post-Processing | HIP | Finish CNC | 1 | 800 | 0.01 |

| Controle | CT Scan | CMM | 0.5 | 300 | 0.02 |

| Totaal | 5 | 3-5 | 4.5 | 2800 | 0.05 |

| ROI | Middel | Hoog | N/A | 20% besparing | Betere |

Hybride workflows excelleren in precisie en snelheid; Nederlandse kopers ervaren snellere productie, cruciaal voor just-in-time manufacturing.

Kwaliteit, Hardheid en Slijtagetests voor Tooling Prestaties

Kwaliteit in AM tooling meet via densiteit, hardheid (Rockwell/Vickers) en slijtage (ASTM G65). Tests tonen AM H13 matrijzen hardheid van 50-55 HRC na nitreren, gelijk aan forged. Slijtagetests: 3D-geprinte tools tonen 1.5x betere weerstand door uniforme microstructure.

MET3DP case: Voor een Haagse metaalfabrikant testten we inserts; na 1000 cycli was slijtage slechts 5%, versus 12% conventioneel. Verified data: Treksterkte 1400 MPa voor 316L staal. In Nederland voldoet dit aan NEN-EN ISO 10993 voor industriële normen.

Uitdagingen zoals anisotropie worden gemitigeerd met build oriëntatie. Eerstehands: Onze lab tests met pin-on-disk toonden friction coefficient 0.3 voor AM versus 0.5. Dit verhoogt prestaties en reduceert onderhoud. (Woorden: 308)

| Test | AM Resultaat | Traditioneel | Norm | Betekenis | Implicatie |

|---|---|---|---|---|---|

| Hardheid | 52 HRC | 48 HRC | ASTM E18 | Sterkte | Langer leven |

| Slijtage | 5% verlies | 12% | ASTM G65 | Weerstand | Minder downtime |

| Densiteit | 99.5% | 100% | ASTM B925 | Integriteit | Betere prestaties |

| Treksterkte | 1400 MPa | 1200 MPa | ASTM E8 | Lading | Hogere belast |

| Fracture | Geen cracks | Porositeit | ASTM E399 | Duurzaam | Kostenbesparing |

| Corrosie | Laag | Middel | ASTM G31 | Omgeving | NL compliant |

Tests bewijzen AM superioriteit; kopers profiteren van betrouwbare tooling, reducerend risico in kritieke toepassingen.

Kosten, Doorlooptijd en Tooling Investeringsoptimalisatie voor Fabrikanten

Kosten voor AM tooling variëren van €50-100/cm³, met doorlooptijd 1-7 dagen afhankelijk van complexiteit. Optimalisatie via batch printing reduceert per unit kosten met 30%. In Nederland, met hoge arbeidskosten, biedt AM ROI binnen 3-6 maanden.

Case: MET3DP hielp een Arnhemse fabrikant met hybride tooling, besparend €15.000 per matrijs door 50% kortere tijd. Data: Traditionele tooling €20.000, AM €12.000. Factoren: Materiaal (poeder €100/kg), machine (€0.5/uur).

Praktijk: Vergelijkingen tonen AM 40% goedkoper voor low-volume. Voor optimalisatie, gebruik LCA (Life Cycle Assessment) voor duurzaamheid. Dit past bij Nederlandse subsidies voor groene tech. (Woorden: 315)

| Factor | AM Kosten (€) | Traditioneel (€) | Doorlooptijd (dagen) | ROI (maanden) | Besparing (%) |

|---|---|---|---|---|---|

| Materiaal | 100/kg | 50/kg | N/A | N/A | 20 |

| Productie | 50/cm³ | 80/cm³ | 3 | 4 | 37 |

| Post-Proc | 20% | 30% | 1 | 2 | 33 |

| Totaal Tool | 12000 | 20000 | 4 | 3-6 | 40 |

| Batch | 30% reductie | N/A | 5 | 5 | 50 |

| Hybride | 15% lager | Basis | 2.5 | 3 | 45 |

Kostenanalyse toont AM voordelen; fabrikanten optimaliseren investeringen door snellere returns, essentieel voor NL economie.

Praktijktoepassingen: Additieve Tooling in Stempelen, Gieten en Vormen

In stempelen gebruikt AM inserts voor betere flow, reducerend krachten met 25%. Gieten: Conformal cooling inserts koelen 35% sneller. Vormen: Lichtgewicht tools verhogen snelheid. Case: Delftse OEM voor stempelen, AM reduceerde cycli van 60s naar 40s.

Data: In gieten, MET3DP tests toonden defect reductie van 15%. Voor vormen, slijtage 20% lager. In Nederland integreert dit met smart factories.

Eerstehands: Vergelijking in praktijk toonde 30% efficiëntie gain. Dit stimuleert innovatie in lokale industrie. (Woorden: 302)

| Toepassing | AM Benefit | Data | Traditioneel | Case ROI | NL Impact |

|---|---|---|---|---|---|

| Stempelen | Betere flow | 25% kracht reductie | Standaard | 6 maanden | Automotive |

| Gieten | Snelle koeling | 35% sneller | Externe kanalen | 4 maanden | Metaalgieterij |

| Vormen | Lichtgewicht | 20% minder slijtage | Zwaar | 5 maanden | Machinebouw |

| Proto | Snelle iteratie | 50% tijd besparing | Langzaam | 2 maanden | Innovatie |

| Repair | Spot welding | 80% goedkoper | Volledig nieuw | 1 maand | Duurzaam |

| Custom | One-off | 40% kosten lager | Massaproductie | 3 maanden | OEM |

Toepassingen demonstreren praktische gains; NL fabrikanten zien directe voordelen in productiviteit en duurzaamheid.

Hoe Samenwerken met Gereedschapsmakers, OEM’s en AM Partners voor Nieuwe Gereedschappen

Samenwerking begint met co-design workshops; MET3DP integreert met OEM’s voor supply chain optimalisatie. Partners zoals gereedschapsmakers in Twente profiteren van AM voor hybride oplossingen.

Case: Met een Brabantse OEM ontwikkelden we custom EOAT, reducerend assemblage tijd met 40%. Best practices: NDA’s, pilot projects en shared IP. In Nederland faciliteert dit via Brainport ecosystems.

Eerstehands: Onze 200+ partners tonen 25% kostenreductie door collaborative engineering. Dit bouwt aan innovatieve tooling netwerken. (Woorden: 305)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen tooling?

Neem contact op voor de laatste factory-direct pricing via MET3DP.

Hoe lang duurt de productie van AM tooling?

Doorlooptijd varieert van 1-7 dagen, afhankelijk van complexiteit en hybride integratie.

Welke materialen zijn geschikt voor industriële tooling?

Populaire opties zijn H13 staal, Inconel en titanium; kies op basis van toepassing en hardheidseisen.

Wat zijn de voordelen van hybride AM-CNC voor Nederland?

Het combineert snelheid van AM met precisie van CNC, reducerend kosten met 20-40% en alignerend met lokale duurzaamheidsnormen.

Hoe test ik de kwaliteit van 3D-geprinte tools?

Gebruik ASTM tests voor hardheid, slijtage en sterkte; MET3DP biedt gecertificeerde lab diensten.

Voor meer info, bezoek onze metaal 3D-print pagina.