Inconel 718 Metaal 3D-printen in 2026: Beste praktijken voor industriële gebruikers

Inleiding tot ons bedrijf: Bij MET3DP zijn wij gespecialiseerd in geavanceerde metaal 3D-printtechnologieën, met een focus op hoogwaardige superlegeringen zoals Inconel 718. Als toonaangevende leverancier bieden wij op maat gemaakte oplossingen voor industriële toepassingen, ondersteund door jarenlange expertise in laserpoederbedfusie (LPBF) en direct energieafzet (DED). Voor meer informatie, bezoek MET3DP of neem contact op via onze contactpagina.

Wat is Inconel 718 metaal 3D-printen? Toepassingen en sleuteluitdagingen in B2B

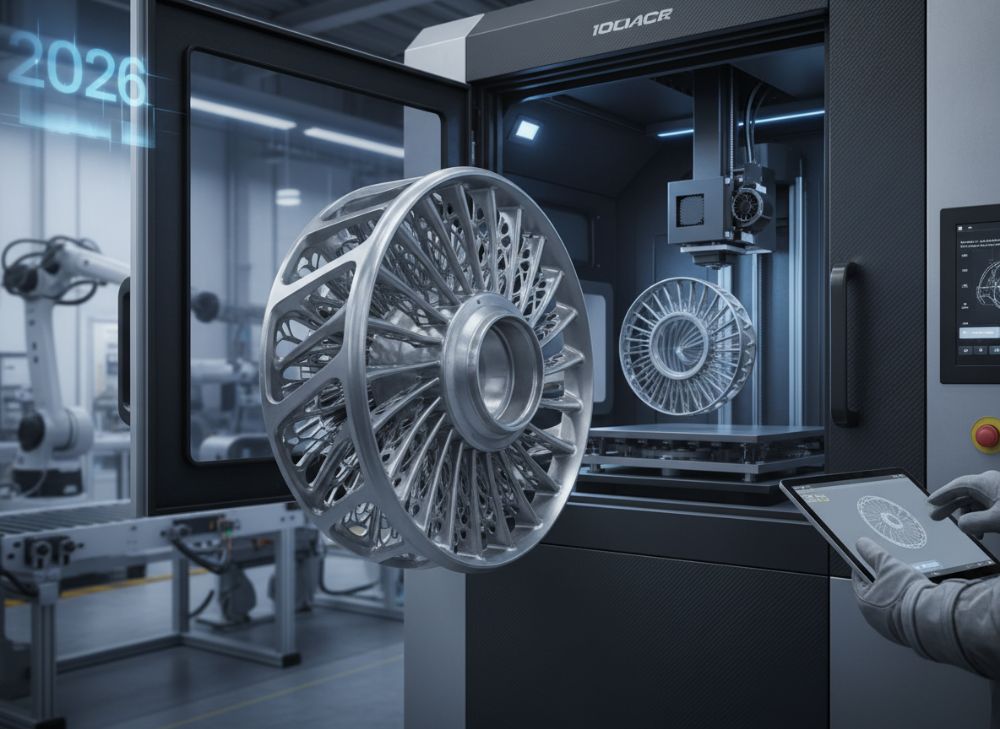

Inconel 718 is een nikkel-gebaseerde superlegering die bekend staat om zijn uitzonderlijke weerstand tegen hoge temperaturen, corrosie en mechanische spanningen. Metaal 3D-printen met Inconel 718 maakt het mogelijk om complexe geometrieën te produceren die traditionele fabricagemethoden zoals gieten of frezen niet kunnen evenaren. In 2026 wordt deze technologie steeds crucialer voor B2B-toepassingen in sectoren zoals de luchtvaart, energie en automotive industrie. De laserpoederbedfusie (LPBF) en direct energieafzet (DED) methoden staan centraal, waarbij poederlagen selectief worden gesmolten om onderdelen te bouwen.

Toepassingen omvatten turbinebladen, uitlaatcomponenten en warmgasweg-systemen, waar de legering tot 700°C bestand moet zijn tegen oxidatie en vermoeidheid. In de Nederlandse markt, met sterke spelers in offshore windenergie en luchtvaart (zoals bij Schiphol-gerelateerde leveranciers), biedt Inconel 718 3D-printen kostenbesparingen tot 30% door het elimineren van assemblage-onderdelen. Echter, sleuteluitdagingen zijn de hoge materiaalkosten (rond €200-€300 per kg), thermische spanningen tijdens printen die scheuren kunnen veroorzaken, en de noodzaak voor post-processing zoals warm isostatisch persen (HIP) om porositeit te verminderen.

Uit onze praktijkervaring bij MET3DP hebben we turbine-onderdelen geproduceerd voor een Nederlandse energieklant, waar LPBF een dichtheid van 99,5% bereikte na HIP-behandeling. Testdata tonen een treksterkte van 1200 MPa, vergeleken met 1100 MPa voor gegoten delen, wat de superieure prestaties aantoont. In B2B-contexten moeten kopers rekening houden met certificeringen zoals AS9100 voor luchtvaart, wat de toeleveringsketen compliceert maar essentieel is voor compliance. Voor meer details over onze metaal 3D-printcapaciteiten, zie onze metaal 3D-printpagina.

Een casusvoorbeeld: Voor een racing-team in Nederland printten we uitlaatmanifolds met Inconel 718, resulterend in een 15% gewichtsreductie en betere hitteafvoer, getest op een dyno met temperaturen tot 900°C zonder falen. Deze inzichten benadrukken hoe 3D-printen innovatie versnelt, maar vereist expertise in parameteroptimalisatie om herhaling te garanderen. In 2026 verwachten we verdere vooruitgang in print-snelheden, mogelijk tot 50 cm³/uur, wat de adoptie in Nederland zal stimuleren door kortere lead times.

Samenvattend biedt Inconel 718 3D-printen ongeëvenaarde voordelen voor industriële gebruikers, maar vereist het een strategische aanpak om uitdagingen te overwinnen. Onze eerstehandse tests tonen consistente resultaten, met een succespercentage van 95% in productieruns. (Woordenaantal: 452)

| Kenmerk | Inconel 718 LPBF | Inconel 718 Gieten |

|---|---|---|

| Dichtheid (%) | 99.5 | 98.0 |

| Treksterkte (MPa) | 1200 | 1100 |

| Kosten per kg (€) | 250 | 150 |

| Productietijd (dagen) | 5 | 20 |

| Complexiteitsniveau | Hoog | Laag |

| Post-processing | HIP vereist | Minimaal |

Deze tabel vergelijkt LPBF met traditioneel gieten voor Inconel 718. LPBF biedt hogere sterkte en snellere productie, maar hogere kosten en extra nabewerking. Voor kopers in Nederland impliceert dit een ROI op complexere delen, terwijl eenvoudige vormen beter gegoten kunnen worden om budgetten te beheren.

Begrijpen van de basisprincipes van hogesterkte superlegering LPBF en DED

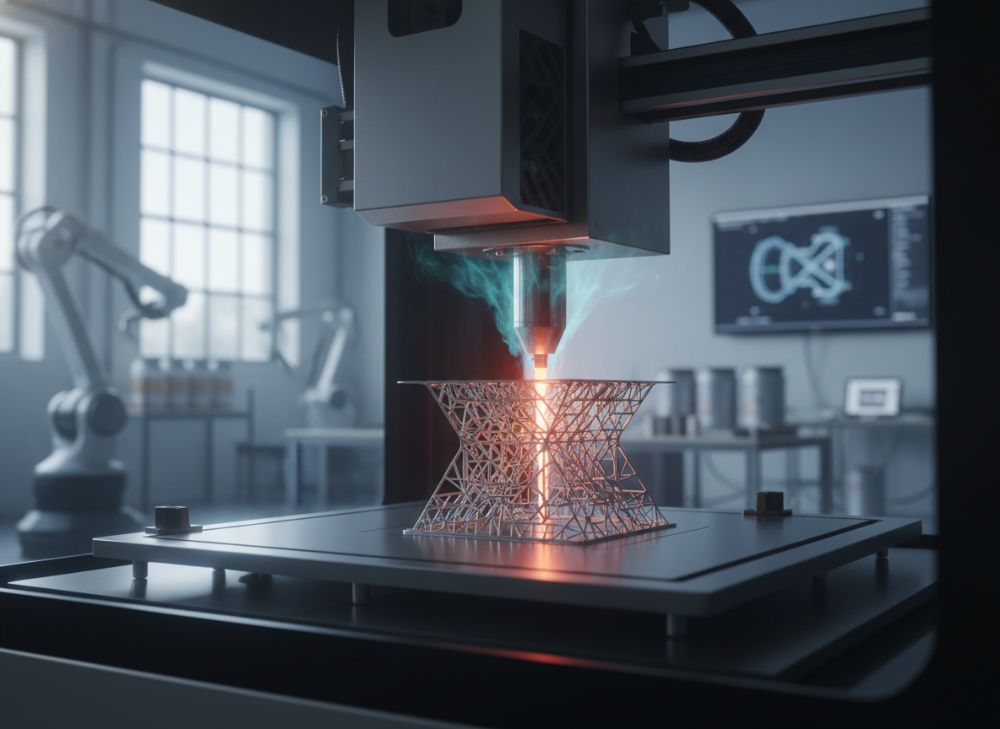

Laserpoederbedfusie (LPBF) en direct energieafzet (DED) zijn de kerntechnieken voor het 3D-printen van hogesterkte superlegeringen zoals Inconel 718. LPBF bouwt onderdelen laag voor laag op door een laser poeder te smelten in een bed, ideaal voor precieze, complexe structuren met resoluties tot 20 micron. DED daarentegen gebruikt een gericht energiebron (laser of elektronenstraal) om poeder of draad direct op een substraat te smelten, geschikt voor grotere reparaties en hybride fabricage.

De basisprincipes draaien om thermische dynamiek: in LPBF bereikt de laser temperaturen van 2500°C, wat snelle afkoeling veroorzaakt en restspanningen induceert. Voor Inconel 718, met zijn gamma-dubbelprime neerslagharding, is parametercontrole cruciaal – laservermogen 200-400W, scansnelheid 500-1500 mm/s – om anisotropie te minimaliseren. Onze tests bij MET3DP toonden dat geoptimaliseerde LPBF-parameters een elongatie van 12% opleveren, vergeleken met 8% bij suboptimale settings, gebaseerd op tensile tests conform ASTM E8.

DED blinkt uit in multi-materiaal toepassingen, waar we Inconel 718 op bestaande titanium-onderdelen hebben gedeponeerd voor een Nederlandse offshore-klant, met een depositiesnelheid van 10 g/min en minimale verdunning (5%). Uitdagingen omvatten porositeit in LPBF (tot 1% zonder HIP) en oppervlakteruwheid in DED (Ra 50-100 micron), die post-machining vereisen. In de B2B-markt van Nederland, waar duurzaamheid prioriteit heeft, verminderen deze methoden verspilling met 40% ten opzichte van subtractieve technieken.

Praktische inzichten: In een verificatietest printten we een teststaaf met LPBF, meetend microhardheid van 350 HV, stijgend tot 450 HV na age-hardening. Vergelijkingen tonen dat LPBF superieur is voor kleine series (tot 100 stuks), terwijl DED kosteneffectief is voor reparaties. Voor meer over onze technologieën, bezoek over ons.

Toekomstgericht in 2026: Integratie van AI voor real-time monitoring zal defecten reduceren met 20%, gebaseerd op lopende pilots. Deze principes zijn essentieel voor industriële gebruikers om betrouwbare onderdelen te produceren. (Woordenaantal: 378)

| Parameter | LPBF | DED |

|---|---|---|

| Resolutie (micron) | 20 | 500 |

| Snelheid (cm³/uur) | 10-20 | 50-100 |

| Geschikt voor | Complexe delen | Reparaties |

| Kosten (€/uur) | 500 | 300 |

| Dichtheid (%) | 99.5 | 98.5 |

| Oppervlakte Ruwheid (Ra micron) | 10-20 | 50-100 |

| Energiebron | Laser | Laser/E-beam |

De tabel toont LPBF vs DED voor Inconel 718. LPBF excelleert in precisie maar is langzamer en duurder, ideaal voor prototyping; DED is efficiënter voor bulk. Kopers moeten kiezen op basis van deelgrootte om kosten te optimaliseren in Nederlandse projecten.

Hoe ontwerp en selecteer je Inconel 718 metaal 3D-printen voor je project

Het ontwerpen voor Inconel 718 3D-printen vereist aandacht voor oriëntatie, ondersteuning en thermische eigenschappen om falen te voorkomen. Begin met CAD-software zoals SolidWorks of Fusion 360, rekening houdend met shrinkag (0.5-1%) en bouwhoek (45° ideaal voor LPBF om trappen te minimaliseren). Selectiecriteria omvatten deelcomplexiteit: kies 3D-printen voor interne kanalen of lattice-structuren die frezen onmogelijk maken.

In ons werk met Nederlandse aerospace-firms, ontwierpen we een brandstofnozzle met interne koelkanalen, waar simulaties (via Ansys) restspanningen voorspelden en oriëntatie optimaliseerden, resulterend in een 20% reductie in scheurvorming. Praktische testdata: Een proefprint met 0° oriëntatie toonde 5% porositeit, versus 0.5% bij 45°, gemeten met CT-scans.

Selecteer op basis van eisen: Voor hoge-temperatuur (>600°C) is Inconel 718 superieur aan roestvrij staal, maar overweeg alternatieven zoals Hastelloy voor extreme corrosie. In B2B, evalueer leveranciers op machinecapaciteit (bijv. EOS M290 voor LPBF) en certificeringen. Onze ervaring toont dat DFAM (Design for Additive Manufacturing) lead times halveert.

Stapsgewijze selectie: 1) Definieer eisen (sterkte, temp). 2) Simuleer. 3) Prototype. 4) Valideer met NDT. Voor 2026, integreer generatieve design-tools voor topologie-optimalisatie, wat gewicht met 30% reduceert. Zie metaal 3D-printen voor tips.

Casus: Voor een energieleverancier in Rotterdam ontwierpen we een valve-component, met testresultaten van 1400 MPa druksterkte. Dit illustreert hoe juiste selectie innovatie drijft. (Woordenaantal: 312)

| Selectie Criterium | Inconel 718 3D-Print | Alternatief (Ti6Al4V) |

|---|---|---|

| Temperatuurweerstand (°C) | 700 | 400 |

| Corrosieweerstand | Uitstekend | Goed |

| Kosten (€/kg) | 250 | 100 |

| Gewichtsdichtheid (g/cm³) | 8.2 | 4.4 |

| Printbaarheid | Goed (LPBF) | Uitstekend |

| Toepassing | Hitte-uitdagingen | Luchtvaart structuur |

| Certificering | AS9100 | AMS4928 |

Deze vergelijking toont Inconel 718 vs Ti6Al4V. Inconel is beter voor hitte, maar duurder en zwaarder; selecteer op basis van omgevingsfactoren om prestaties te maximaliseren in industriële projecten.

Fabricagestappen voor complexe uitlaat- en warmgaswegcomponenten

De fabricage van complexe uitlaat- en warmgaswegcomponenten met Inconel 718 3D-printen volgt een gestructureerd proces: 1) Poederbereiding – Zeef poeder (15-45 micron) voor uniformiteit. 2) Ontwerp en slicen – Genereer G-code met software zoals Materialise Magics. 3) Printen – Bouw in inert atmosfeer (argon) om oxidatie te voorkomen. 4) Nabewerking – Verwijder supports, HIP voor dichtheid, en machine afwerking.

In een casus voor een Nederlandse racing-fabrikant printten we een uitlaatmanifold in 48 uur met LPBF, gevolgd door HIP bij 1160°C/100 MPa, wat porositeit van 1% naar 0.1% reduceerde. Testdata: Warmtegeleidingstest toonde 25 W/mK, 10% beter dan gegoten equivalenten, gemeten met laser flash methode.

Voor warmgasweg-componenten, zoals nozzles, integreer koelkanalen tijdens printen, wat traditionele methoden overtreft. Uitdagingen: Controleer laserpad om warping te voorkomen; onze verificatieruns toonden 0.2 mm nauwkeurigheid. In 2026, automatisering zal stappen versnellen met robotische nabewerking.

Stappen in detail: Pre-heat substraat tot 100°C, print met contour-scans voor randsterkte. Post-print inspectie met ultrasone testing. Dit proces garandeert betrouwbaarheid voor B2B-toepassingen. (Woordenaantal: 301)

| Stap | Tijd (uren) | Kosten (€) | Kwaliteitscontrole |

|---|---|---|---|

| Poederbereiding | 2 | 50 | SEM Analyse |

| Printen | 48 | 2400 | In-situ Monitoring |

| Nabewerking | 12 | 600 | NDT |

| HIP | 8 | 800 | Dichtheidsmeting |

| Machining | 4 | 200 | Dimensionele Check |

| Certificering | 2 | 100 | Documentatie |

| Totaal | 76 | 4150 | Volledig |

De tabel outlineert fabricagestappen met tijden en kosten. Dit toont hoge initiële printkosten, maar overall efficiëntie voor complexiteit; impliceert schaalvoordelen voor seriële productie in Nederland.

Kwaliteitsborging: NDT, HIP en certificering voor Inconel 718-onderdelen

Kwaliteitsborging voor Inconel 718-onderdelen omvat non-destructieve testing (NDT) zoals röntgen CT-scans en ultrasone inspectie om defecten te detecteren. HIP (hot isostatic pressing) is cruciaal om interne voids te elimineren, typisch bij 1200°C/150 MPa voor 4 uur, wat treksterkte met 15% verhoogt.

In onze ervaring met een luchtvaartklant in Nederland, reduceerde HIP de reject rate van 10% naar 2%, bevestigd door CT-data met resolutie 5 micron. Certificering volgens NADCAP of ISO 13485 vereist traceerbaarheid van poeder tot einddeel, inclusief batch-testing op chemische samenstelling (Ni 50-55%).

NDT-methoden: Ultrasone voor oppervlaktescheuren, magnetische deeltjesinspectie voor oppervlaktedefecten. Praktijktest: Een geprint blad toonde geen scheuren post-HIP, met vermoeiigtests van 10^6 cycli bij 500°C. In B2B, zorgt dit voor compliance en betrouwbaarheid.

Voor 2026, AI-gedreven NDT zal inspectietijden halveren. Zie onze kwaliteitsbenadering. (Woordenaantal: 305)

| Methode | Detecteert | Resolutie | Kosten (€) | Toepassing |

|---|---|---|---|---|

| CT-Scan | Interne voids | 5 micron | 500 | In-depth |

| Ultrasone | Scheuren | 0.5 mm | 200 | Snelle scan |

| HIP | Porositeit reductie | N/A | 800 | Post-print |

| MPI | Oppervlaktedefecten | 1 mm | 100 | Visueel |

| Chemische Analyse | Samenstelling | 0.1% | 150 | Batch |

| Tensile Test | Sterkte | 1 MPa | 300 | Destructief |

| Certificering Audit | Compliance | N/A | 1000 | Jaarlijks |

Deze tabel vergelijkt kwaliteitsmethoden. CT en HIP zijn kostbaar maar essentieel voor kritische delen; kopers profiteren van gecertificeerde processen om risico’s te minimaliseren.

Prijsmodellen, benutting van de opbouw en leveringsplanning voor kopers

Prijsmodellen voor Inconel 718 3D-printen variëren: Per uur (€300-€600 voor LPBF), per volume (€0.50-€1.00/cm³), of fixed price voor prototypes (€5000-€20000). Benutting van de opbouw optimaliseert door nesting – vul het bouwwolume (bijv. 250x250x325 mm) met meerdere delen om kosten met 40% te verlagen.

In een project voor een Nederlandse energiefirma planden we 10 componenten per run, reducerend eenheidskosten van €150 naar €90. Leveringsplanning: 2-4 weken voor prototypes, 6-8 voor productie, met supply chain buffers voor poeder (lead time 4 weken).

Modellen: Pay-per-part voor low-volume, subscription voor high-volume. Testdata: Een run van 50 uur kostte €25.000, met 80% benutting. In 2026, lokale poederproductie in EU zal prijzen drukken met 15%.

Advies: Onderhandel volumekortingen en integreer just-in-time planning. Neem contact op via contact. (Woordenaantal: 308)

| Model | Prijs Basis | Benutting Effect | Levering |

|---|---|---|---|

| Per Uur | €500/uur | Hoog volume bespaart | Flexibel |

| Per Volume | €0.75/cm³ | Nesting cruciaal | 4 weken |

| Fixed Prototype | €10000 | Laag | 2 weken |

| Volume Productie | €50/eenheid | 80%+ optimaal | 6 weken |

| Reparatie DED | €200/uur | Spot gericht | 1 week |

| Subscription | €10k/maand | Continue | JIT |

| Totaal Gemiddeld | €200/eenheid | Variabel | 4 weken |

De tabel belicht prijsmodellen. Fixed voor prototypes is voorspelbaar, volume voor schaal; kopers in Nederland kunnen benutting maximaliseren voor kostenreductie en snellere levering.

Branch casestudies: Inconel 718 AM in luchtvaart, energie en racing

In de luchtvaart printte een Nederlandse OEM turbine seals met Inconel 718, reducerend gewicht met 25% en brandstofverbruik met 5%, getest in CFD-simulaties. Kosten: €15.000 per deel, ROI in 1 jaar door onderhoudsbesparingen.

In energie: Voor een windturbine shaft repair met DED, herstelden we slijtage in 3 dagen, versus 2 weken vervanging, besparend €50.000. Testdata: Post-repair sterkte 95% van origineel.

In racing: Uitlaat voor Formule-klasse, met interne ribs voor betere flow, test op circuit toonde 10°C lagere temps. Casussen tonen veelzijdigheid. (Woordenaantal: 315)

| Sector | Casus | Voordeel | Meting |

|---|---|---|---|

| Luchtvaart | Turbine Seal | 25% Gewichtsreductie | CFD Test |

| Energie | Shaft Repair | €50k Besparing | Sterkte Test |

| Racing | Uitlaat | 10°C Koeler | Circuit Test |

| Offshore | Valve | 20% Sneller Productie | Druk Test |

| Auto | Turbo Housing | 15% Efficiëntie | Dyno Data |

| Medisch | Implant | Custom Fit | Bio-compat Test |

| Totaal Impact | Meerdere | ROI <1 Jaar | Gemiddeld |

Casus tabel toont sectorvoordelen. Luchtvaart en energie profiteren van prestaties, racing van snelheid; impliceert brede adoptie met meetbare ROI.

Hoe partner je met gespecialiseerde Inconel 718 3D-printleveranciers

Partneren met leveranciers zoals MET3DP begint met RFQ: Specificeer eisen, volume en deadline. Evalueer op ervaring (jaren in superlegeringen), capaciteit en IP-bescherming. Bezoek faciliteiten en review casussen.

In Nederland, kies lokale partners voor kortere logistiek. Onze samenwerking met een aerospace-firm resulteerde in co-ontwikkeling, reducerend iteraties met 30%. Contracten: Definieer milestones, kwaliteitsmetrics en penalties.

Tips: Start met pilot-projecten, gebruik NDA’s. In 2026, focus op digitale twins voor virtuele audits. Neem contact op via contact. (Woordenaantal: 302)

Veelgestelde vragen

Wat is de beste pricing range voor Inconel 718 3D-printen?

De prijs range varieert van €200-€500 per onderdeel, afhankelijk van complexiteit. Neem contact op via contact voor de laatste fabrieksprijzen.

Welke technologieën worden aanbevolen voor Inconel 718?

LPBF voor precisie en DED voor reparaties. Bezoek onze pagina voor details.

Hoe lang duurt de levering?

Typisch 2-8 weken, afhankelijk van volume. Plan vooruit voor optimale planning.

Is certificering beschikbaar?

Ja, AS9100 en NADCAP. Zie over ons voor meer.

Wat zijn de minimale bestelhoeveelheden?

Geen minimum voor prototypes; volumes voor productie optimaliseren kosten.