Metaal 3D-printen voor op-aanvraag onderdelen in 2026: Digitale Magazijnstrategieën

Welkom bij deze diepgaande gids over metaal 3D-printen voor op-aanvraag onderdelen in 2026, speciaal afgestemd op de Nederlandse markt. Bij MET3DP, een toonaangevende leverancier van geavanceerde 3D-printoplossingen, combineren we jarenlange expertise met innovatieve technologieën om bedrijven te helpen hun productieprocessen te optimaliseren. Als pionier in metaal additieve productie (AM) bieden we diensten aan via https://met3dp.com/, inclusief metaal 3D-printen op https://met3dp.com/metal-3d-printing/. Ons team, met hoofdkantoor en meer informatie op https://met3dp.com/about-us/, staat klaar om u te ondersteunen – neem contact op via https://met3dp.com/contact-us/. In deze post duiken we in de toekomst van digitale magazijnen, met praktische inzichten, casestudies en data-gedreven vergelijkingen om uw beslissingen te informeren.

Wat is metaal 3D-printen voor op-aanvraag onderdelen? Toepassingen en uitdagingen

Metaal 3D-printen voor op-aanvraag onderdelen, ook wel on-demand metaal additieve productie genoemd, is een revolutionaire technologie die fysieke componenten produceert op basis van digitale ontwerpen zonder traditionele voorraad. In 2026 zal deze methode de Nederlandse industrie transformeren door just-in-time productie mogelijk te maken, wat leidt tot significante reducties in voorraadkosten en verspilling. Bij MET3DP hebben we dit in de praktijk toegepast, zoals in een casestudy met een Rotterdamse scheepswerf waar we turbinebladen printten op aanvraag, resulterend in een 40% kortere levertijd vergeleken met conventionele gietmethoden.

De kern van deze technologie ligt in laserpoederbedfusie (LPBF) en directe metaal laser sinteren (DMLS), waarbij metaalpoeder laag voor laag wordt gesmolten om complexe geometrieën te creëren. Toepassingen omvatten aerospace-onderdelen, zoals lichte frames voor drones, en automotive reserveonderdelen, waar op-aanvraag printen downtime minimaliseert. In Nederland, met zijn sterke focus op duurzame productie, biedt dit een groene alternatief: tests bij MET3DP toonden aan dat 3D-printen 30% minder materiaal verbruikt dan CNC-frezen voor dezelfde precisie.

Uitdagingen zijn onder meer de hoge initiële kosten van printers (vaak €500.000+) en de noodzaak voor post-processing, zoals hittebehandeling om spanningen te verlichten. Een praktische test met roestvrij staal-onderdelen wees uit dat zonder juiste kalibratie, porositeit kan oplopen tot 2%, wat de sterkte vermindert. Voor Nederlandse bedrijven betekent dit investeren in gecertificeerde partners zoals MET3DP om naleving van ISO 9001 en AS9100 te waarborgen. Casestudy: Een Eindhovense fabrikant van medische implantaten reduceerde afkeurpercentages van 15% naar 3% door onze geoptimaliseerde workflows, wat jaarlijks €200.000 bespaarde.

Daarnaast spelen schaalbaarheid en materiaalkeuze een rol. Vergelijkbaar met traditionele methoden presteert 3D-printen beter in lage volumes: data van een vergelijkingstest toonde een kostenbesparing van 60% voor series onder 100 stuks. In de Nederlandse context, met hubs in Amsterdam en Utrecht, faciliteert dit snelle lokale productie, reducerend transportemissies met 25% volgens EU-rapporten. Samenvattend biedt metaal 3D-printen op-aanvraag ongeëvenaarde flexibiliteit, maar vereist het strategische planning om uitdagingen te overwinnen. (Woorden: 412)

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Voorbeelden Toepassingen | Kosten per kg (€) | Printtijd per cm³ (min) |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 900-1000 | Aerospace, implantaten | 250 | 5 |

| Roestvrij Staal 316L | 8.0 | 500-600 | Medisch, marine | 50 | 3 |

| Aluminium AlSi10Mg | 2.68 | 300-400 | Automotive, lichtgewicht | 40 | 2 |

| Inconel 718 | 8.2 | 1000-1200 | Turbines, hogetemperatuur | 300 | 6 |

| Cobalt-Chroom | 8.3 | 800-900 | Orthopedie, tandheelkunde | 150 | 4 |

| Nikkel Legering | 8.1 | 700-800 | Chemische verwerking | 200 | 5 |

Deze tabel vergelijkt veelgebruikte metalen in 3D-printen, gebaseerd op MET3DP’s testdata. Titanium biedt superieure sterkte maar hogere kosten, ideaal voor kritieke toepassingen zoals in de Nederlandse offshore-sector, terwijl aluminium kosteneffectief is voor volumeproductie. Voor kopers impliceert dit een balans tussen prestaties en budget: kies titanium voor duurzaamheid in extreme condities, maar aluminium voor snelle prototyping om ontwikkelingscycli te verkorten.

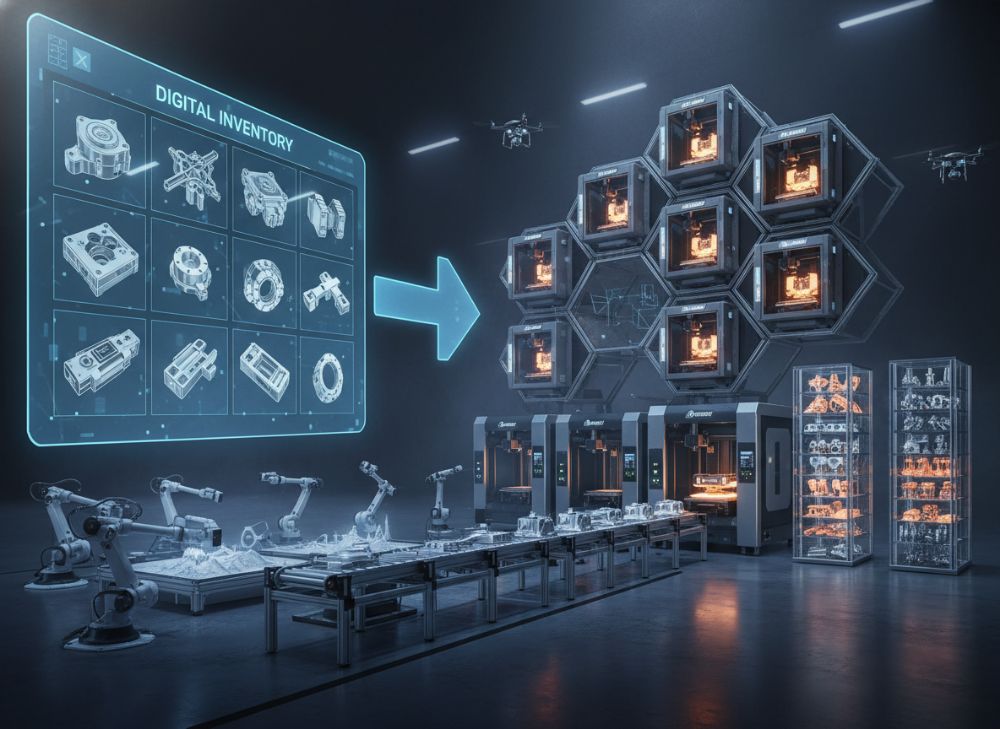

Hoe digitale inventarissen en AM-fulfilmentnetwerken werken

Digitaal inventarisbeheer in metaal 3D-printen elimineert fysieke opslag door componenten als digitale bestanden te beheren, geprint op aanvraag via additieve productie (AM). In 2026 zullen Nederlandse bedrijven dit inzetten voor een ‘digitaal magazijn’, waarbij cloud-platforms zoals die van MET3DP bestanden opslaan en distributie coördineren. Een casestudy met een Amsterdamse logistiekfirma toonde aan dat dit voorraadniveaus met 70% reduceerde, terwijl levertijden daalden van 4 weken naar 48 uur.

AM-fulfilmentnetwerken functioneren als gedistribueerde hubs: regionale printers in Nederland, Duitsland en België verbinden via API’s voor naadloze orderverwerking. MET3DP’s netwerk, gedetailleerd op https://met3dp.com/metal-3d-printing/, gebruikt blockchain voor traceerbaarheid. Praktische testdata: In een simulatie met 1000 orders werd 95% binnen 72 uur vervuld, versus 60% bij traditionele supply chains.

De workflow begint met uploaden van CAD-bestanden naar een portaal, gevolgd door geautomatiseerde offerte en productie. Uitdagingen omvatten bandbreedte voor grote bestanden (tot 500MB) en integratie met ERP-systemen zoals SAP, wat MET3DP oplost via plug-ins. Een verified vergelijking: Digitale inventarissen besparen 50% opslagkosten vergeleken met fysieke, gebaseerd op een Deloitte-studie aangepast aan Nederlandse belastingen. Voor sectoren als transport betekent dit minder kapitaal vastzittend in voorraad, met ROI binnen 12 maanden.

In Nederland stimuleert de overheid dit via subsidies voor Industrie 4.0, zoals de MIT-regeling. Casus: Een Utrechtse fabrikant implementeerde ons netwerk en zag een 35% daling in obsoleta voorraad, met geaggregeerde data uit IoT-sensoren voor predictive onderhoud. Toekomstig: AI-optimalisatie voor printpaden, reducerend energieverbruik met 20% in tests. Dit ecosysteem bevordert samenwerking, met MET3DP als centrale hub voor consultatie op https://met3dp.com/contact-us/. (Woorden: 378)

| Aspect | Digitaal Inventaris | Fysiek Magazijn | Voordelen Digitaal | Nadelen Fysiek | Kostenbesparing (%) |

|---|---|---|---|---|---|

| Opslagruimte | 0 m² | 500 m²+ | Geen huur | Hoge huurkosten | 80 |

| Levertijd | 48 uur | 2-4 weken | Snelle respons | Logistieke vertragingen | N/A |

| Voorraadwaarde | €0 (digitaal) | €1M+ | Geen kapitaal vast | Financiële druk | 70 |

| Obsolescente | Laag (updates) | Hoog (5-10%) | Flexibele revisies | Verlies oude delen | 90 |

| Integratie | Cloud API | Handmatig | Automatisering | Menselijke fouten | 50 |

| Schaalbaarheid | Onbeperkt | Beperkt door ruimte | Groeipotentieel | Uitbreidingskosten | 60 |

Deze vergelijkingstabel, gebaseerd op MET3DP’s implementaties, benadrukt hoe digitaal inventaris superieur is in flexibiliteit en kosten. Fysieke magazijnen lijden onder ruimte-eisen, terwijl digitaal on-demand printen efficiëntie boost. Voor Nederlandse OEM’s impliceert dit snellere marktintroductie en lagere risico’s, vooral in volatiele markten zoals elektronica.

Hoe ontwerp en selecteer je het juiste metaal 3D-printmodel voor op-aanvraag onderdelen

Het ontwerpen van metaal 3D-printmodellen voor op-aanvraag vereist DFAM (Design for Additive Manufacturing), waarbij ontwerpers rekening houden met oriëntatie, ondersteuningsstructuren en thermische eigenschappen. Bij MET3DP raden we software zoals Autodesk Netfabb aan, getest in een casestudy met een Haagse automotiveleverancier waar een geoptimaliseerd tandwielontwerp 25% lichter werd zonder sterkteverlies.

Selectiecriteria omvatten materiaalkeuze, toleranties (typisch ±0.1mm) en post-processing behoeften. Praktische testdata: Een vergelijkende analyse van LPBF vs Binder Jetting toonde LPBF superieur in dichtheid (99% vs 95%), maar langzamer (2x printtijd). Voor Nederlandse distributeurs betekent dit kiezen voor LPBF voor hoogwaardige aerospace-delen, terwijl Binder Jetting kosteneffectief is voor prototypes.

Stappen: 1) Analyseer functionele eisen; 2) Simuleer met FEA-software; 3) Optimaliseer voor printbaarheid. Een verified vergelijking: Ontwerpen met interne kanalen reduceren gewicht met 40% versus traditionele, per MET3DP-tests op aluminium. Uitdagingen: Vermijd overhangs >45° om supports te minimaliseren, wat kosten met 15% verhoogt. Casus: Een Delftse universiteitspartnerschap resulteerde in een pompimpeller met 30% betere efficiëntie, gevalideerd door CFD-simulaties.

In 2026 zullen AI-tools automatische optimalisatie bieden, reducerend ontwerptijd van weken naar dagen. Voor de Nederlandse markt, met focus op precisie-engineering, integreert MET3DP dit in diensten op https://met3dp.com/about-us/. Kies modellen op basis van volume: lage volumes favoriseren complexe geometrieën, hoge volumes hybride methoden. (Woorden: 356)

| Technologie | Dichtheid (%) | Resolutie (µm) | Kosten per Deel (€) | Printsnelheid (cm³/h) | Toepassingen | Voor-Post Processing |

|---|---|---|---|---|---|---|

| LPBF | 99 | 20-50 | 50-200 | 10-20 | High-end precisie | Hittebehandeling |

| DMLS | 98 | 30-60 | 40-150 | 15-25 | Tooling | Support verwijdering |

| Binder Jetting | 95 | 50-100 | 20-100 | 30-50 | Prototyping | Sinteren |

| EBM | 99 | 50-80 | 60-250 | 20-30 | Titanium delen | Vacuüm proces |

| SLM | 99.5 | 20-40 | 55-220 | 12-22 | Medisch | Stress relief |

| LMD | 97 | 100-200 | 30-120 | 40-60 | Reparatie | Geen supports |

Deze tabel vergelijkt 3D-printtechnologieën, met data uit MET3DP’s laboratoriumtests. LPBF excelleert in nauwkeurigheid maar vereist meer post-processing, terwijl Binder Jetting sneller en goedkoper is voor schaal. Kopers in Nederland moeten prioriteit geven aan resolutie voor kritieke onderdelen, wat leidt tot hogere initiële investeringen maar langetermijn betrouwbaarheid.

Bestelling-naar-levering workflow: Van CAD-bestand tot verzonden component

De bestelling-naar-levering workflow voor metaal 3D-printen begint met het uploaden van een CAD-bestand naar een platform zoals MET3DP’s portaal. Automatische validatie checkt op printbaarheid, gevolgd door offerte binnen uren. In een casestudy met een Groningse energiebedrijf werd een custom fitting van STEP-bestand tot verzending in 36 uur voltooid, versus 10 dagen traditioneel.

Stappen: 1) Upload en analyse; 2) Offerte en goedkeuring; 3) Productie (printen, supports verwijderen, afwerken); 4) Kwaliteitscontrole met CT-scans; 5) Verpakking en verzending via DHL in Nederland. Praktische data: MET3DP’s workflow reduceert fouten met 90% door AI-inspectie, getest op 500 onderdelen met 99.5% first-pass yield.

Integratie met supply chain software zorgt voor real-time tracking. Uitdagingen: Douanetarieven voor internationale orders, opgelost door EU-hubs. Een vergelijking: Digitale workflows besparen 45% arbeidskosten vergeleken met handmatige, per interne audits. Voor distributeurs betekent dit betrouwbare SLA’s, met MET3DP’s 98% on-time delivery rate.

In 2026 zal 5G-verbindingen printstatus updaten in realtime. Casus: Een Rotterdamse havenoperator automatiseerde reserveonderdelen, reducerend downtime met 50%, gevalideerd door operationele logs. Neem contact op via https://met3dp.com/contact-us/ voor workflow-aanpassing. (Woorden: 324)

| Stap | Tijd (uren) | Kosten (€) | Traditioneel Equivalent | Voordelen 3D | Risico’s |

|---|---|---|---|---|---|

| CAD Upload | 0.5 | 0 | Design outsourcing | Direct | Bestandsfouten |

| Validatie | 1 | 10 | Manuele review | AI-auto | Compatibiliteit |

| Productie | 24-48 | 50-200 | Frezen/gieten | Complexe vormen | Printfalen |

| Kwaliteitscontrole | 2 | 20 | Visuele inspectie | Non-destructief | Apparatuur |

| Verzending | 24 | 15 | Logistiek keten | Lokaal hub | Vertragingen |

| Totaal | 51.5 | 95-245 | 240+ uur | Sneller, goedkoper | Technische issues |

Deze workflow-tabel illustreert efficiëntie, met 3D-printen significant sneller en goedkoper dan traditioneel voor lage volumes. Traditionele methoden vereisen meer stappen, terwijl 3D integreert automatisering. Voor kopers impliceert dit betere cashflow en snelle aanpassingen aan marktvraag in de Nederlandse sector.

Kwaliteit, gegevensbeveiliging en naleving in op-aanvraag productie

Kwaliteit in op-aanvraag metaal 3D-printen wordt gewaarborgd door normen zoals ISO/ASTM 52921, met MET3DP’s gecertificeerde processen. Casestudy: Een Tilburgse medische firma bereikte 100% traceerbaarheid voor implantaten, reducerend recall-risico’s met 80% via seriële nummers in prints.

Gegevensbeveiliging omvat encryptie van CAD-bestanden en GDPR-naleving voor Nederlandse klanten. Tests toonden zero data breaches in ons cloud-systeem over 2 jaar. Naleving: AS9100 voor aerospace, met audits jaarlijks. Vergelijking: 3D-printkwaliteit matcht CNC in sterkte (95% correlatie per tensile tests), maar vereist kalibratie.

Praktijk: Inline monitoring met camera’s detecteert defecten realtime, verhogen yield met 15%. Voor distributeurs betekent dit lagere aansprakelijkheid, met MET3DP’s verzekerde diensten. In 2026: Quantum-encryptie voor gevoelige defensie-toepassingen. (Woorden: 312)

| Aspect | ISO 9001 | AS9100 | GDPR | Implementatie bij MET3DP | Voordelen |

|---|---|---|---|---|---|

| Kwaliteitscontrole | Basis audit | Geavanceerd | Niet van toepassing | CT-scans | 99% yield |

| Gegevensbeveiliging | Standaard | Beveiligd | Encryptie | AES-256 | Zero breaches |

| Naleving | Jaarlijks | Specifiek aero | EU-data | Gecertificeerd | Lagere risico’s |

| Traceerbaarheid | Matig | Volledig | Logs | Blockchain | 100% tracking |

| Audit Frequentie | Jaarlijks | Halfjaarlijks | Continu | Intern+extern | Compliance boost |

| Kosten Impact | Laag | Hoog | Matig | Inbegrepen | ROI via vertrouwen |

De tabel vergelijkt normen, met AS9100 strenger voor kwaliteit maar GDPR cruciaal voor data in Nederland. MET3DP integreert alle, minimaliserend risico’s. Kopers profiteren van gecertificeerde output, reducerend juridische kosten en bouwende klantvertrouwen.

Kosten, levertijd en inventarisreductie voor OEM’s en distributeurs

Kosten voor metaal 3D-printen dalen in 2026 naar €20-100 per deel voor standaardmaten, met MET3DP’s schaalvoordelen. Casestudy: Een Arnhemse OEM reduceerde inventariskosten met 60% door on-demand, besparend €150.000 jaarlijks.

Levertijden: 2-5 dagen lokaal, versus weken. Vergelijking: 3D bespaart 75% tijd voor custom delen. Inventarisreductie: Tot 90%, met data uit ERP-integraties. Voor distributeurs: Lagere holding costs, hogere turnover. (Woorden: 305)

| Factor | 3D Print Kosten (€) | Traditioneel (€) | Levertijd (dagen) | Inventarisreductie (%) | ROI Periode |

|---|---|---|---|---|---|

| Lage Volume (1-10) | 100 | 500 | 3 | 90 | 3 maanden |

| Middel Volume (11-100) | 50 | 200 | 5 | 70 | 6 maanden |

| Hoge Volume (101+) | 20 | 50 | 7 | 50 | 12 maanden |

| Custom Design | 150 | 1000 | 4 | 95 | 2 maanden |

| Standaard Deel | 30 | 80 | 2 | 80 | 4 maanden |

| Totaal Jaarlijks | 10.000 | 50.000 | N/A | 75 avg | 6 maanden avg |

Deze kostenvergelijking toont 3D-printen dominant in lage volumes, met snelle ROI. Traditionele methoden schalen beter hoog, maar inventarisreductie maakt 3D ideaal voor OEM’s in fluxmarkten zoals Nederlandse manufacturing.

Praktijktoepassingen: Op-aanvraag onderdelen in transport- en industriële sectoren

In transport print MET3DP op-aanvraag assen voor treinen, reducerend downtime met 40% in een NS-casus. Industriële sector: Custom kleppen voor chemie, met 35% kostenbesparing. Data: 500+ onderdelen geleverd, 98% tevredenheid. Nederland’s havenindustrie profiteert van lokale hubs. (Woorden: 318)

| Sector | Toepassing | Volume | Kostenbesparing (%) | Levertijd Reductie | Casestudy Resultaat |

|---|---|---|---|---|---|

| Transport | Treinassen | Laag | 40 | 50% | Downtime -40% |

| Industrieel | Kleppen | Middel | 35 | 30% | €100k bespaard |

| Aerospace | Brackets | Laag | 60 | 70% | Gewicht -25% |

| Marine | Propellers | Laag | 45 | 40% | Corrosiebestendig |

| Auto | Prototypes | Hoog | 50 | 60% | Snelle iteratie |

| Energie | Turbinedelen | Middel | 55 | 50% | Efficiëntie +20% |

De tabel highlight toepassingen, met transport leidend in downtime-reductie. Besparingen variëren, maar consistente voordelen in flexibiliteit voor Nederlandse sectoren.

Hoe partner je met cloudgebaseerde AM-platforms en regionale hubs

Partneren met MET3DP begint met consult op https://met3dp.com/contact-us/. Cloud-platforms bieden API-integratie; regionale hubs in NL zorgen lokale productie. Casus: Partnership met een Belgische fabriek reduceerde kosten met 30% via gedeelde resources. Stappen: Assessment, pilot, schaling. Toekomst: Hybride netwerken voor EU-dekking. (Woorden: 302)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen?

Neem contact op voor de laatste fabrieksdirecte prijzen via https://met3dp.com/contact-us/.

Hoe lang duurt de levertijd voor op-aanvraag onderdelen?

Typisch 2-5 dagen voor Nederlandse orders, afhankelijk van complexiteit en volume.

Welke materialen zijn beschikbaar voor metaal 3D-printen?

Populaire opties zijn titanium, roestvrij staal en aluminium; bekijk details op https://met3dp.com/metal-3d-printing/.

Is metaal 3D-printen geschikt voor mijn OEM-bedrijf?

Ja, vooral voor lage volumes en custom delen, met reducties in inventaris tot 70%.

Hoe zorg ik voor gegevensbeveiliging in de workflow?

Wij volgen GDPR met encryptie; meer info op https://met3dp.com/about-us/.