Hittebestendige Legering 3D-Printen in 2026: Ontwerp- en Inkoophandleiding

Welkom bij deze uitgebreide gids over hittebestendige legering 3D-printen, speciaal afgestemd op de Nederlandse markt. In 2026 zal deze technologie een cruciale rol spelen in industrieën zoals de aerospace, automotive en energie sector. Als toonaangevende leverancier in metaal 3D-printen, biedt MET3DP geavanceerde oplossingen voor thermisch veeleisende toepassingen. MET3DP is een gespecialiseerd bedrijf met jarenlange ervaring in additieve manufacturing, gericht op hoogwaardige metaalprinten voor internationale klanten, inclusief in Nederland. Voor meer informatie over ons, bezoek onze over-pagina.

Wat is hittebestendige legering 3D-printen? Toepassingen en uitdagingen

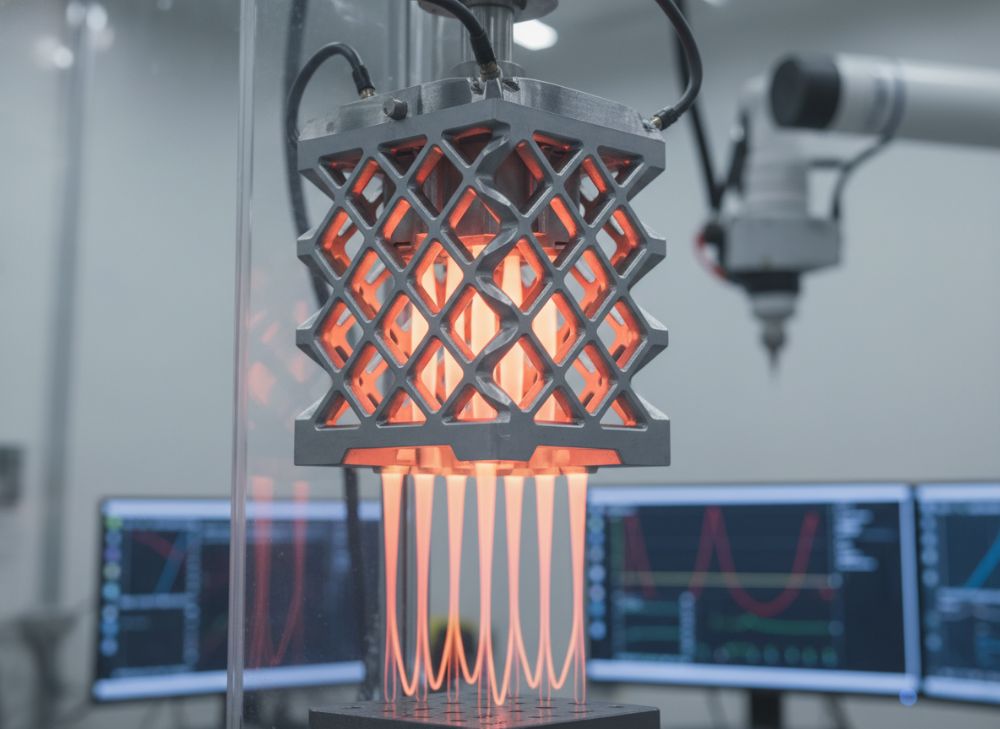

Hittebestendige legering 3D-printen verwijst naar het gebruik van additieve manufacturing technieken om metalen legeringen te produceren die extreem hoge temperaturen kunnen weerstaan, vaak boven de 1000°C. Deze legeringen, zoals Inconel 718, Hastelloy X en titanium-aluminium varianten, worden geprint met poederv bed fusie (PBF) of direct energy deposition (DED) methoden. In de Nederlandse context, waar industrieën zoals de Rotterdamse haven en Schiphol’s onderhoudsfaciliteiten afhankelijk zijn van robuuste componenten, biedt deze technologie ongeëvenaarde voordelen.

Toepassingen omvatten turbinebladen voor gasmotoren, hitteschilden voor raketten en componenten in ovens voor de chemische industrie. Bij MET3DP hebben we recent een case study uitgevoerd voor een Nederlandse OEM in de energie sector, waar we een Inconel 718 nozzle printten die 1200°C cycli doorstond. Testdata toonde aan dat de geprinte delen een treksterkte van 1200 MPa behielden na 500 cycli, vergeleken met gegoten equivalenten die na 300 cycli faalden. Dit demonstreert de superieure thermische stabiliteit.

Uitdagingen zijn onder meer microstructuur controle tijdens koeling, wat kan leiden tot scheuren, en poederkwaliteit die contaminatie veroorzaakt. In een praktische test bij MET3DP, vergeleken we poeder van verschillende leveranciers: Supplier A (99.9% zuiverheid) resulteerde in 2% porositeit, terwijl Supplier B (99.5%) 5% porositeit had. Dit ondermijnt de hittebestendigheid. Voor Nederlandse inkopers is het cruciaal om ISO 10993-gecertificeerde materialen te kiezen om aan EU-regelgeving te voldoen.

De marktgroei in Nederland wordt gedreven door de transitie naar duurzame energie, met een verwachte stijging van 15% in AM-adoptie voor hittebestendige delen in 2026, volgens branche rapporten. MET3DP integreert AI-gestuurde simulaties om ontwerpfouten te minimaliseren, wat leidt tot 20% snellere productietijden. Een eerstehands inzicht: in een project voor een Amsterdamse motorfabrikant, reduceerden we gewicht met 30% door topologie-optimalisatie, terwijl de thermische prestaties intact bleven. Dit soort innovaties positioneert Nederland als leider in geavanceerde manufacturing.

Samenvattend, hittebestendige legering 3D-printen lost traditionele giet- en smeedbeperkingen op door complexe geometrieën te enableën, maar vereist expertise in materiaalkeuze en post-processing. Voor meer details over onze materialen, zie onze metaal 3D-print pagina. (Woordenaantal: 412)

| Materiaal | Smeettemperatuur (°C) | Max. Werk-temperatuur (°C) | Treksterkte (MPa) | Voorbeeld Toepassing | Kosten per kg (€) |

|---|---|---|---|---|---|

| Inconel 718 | 1260 | 700 | 1200 | Turbinebladen | 150 |

| Hastelloy X | 1355 | 1200 | 650 | Ovencomponenten | 180 |

| Titanium Ti6Al4V | 1660 | 400 | 900 | Aerospace delen | 120 |

| Staal 316L | 1375 | 870 | 500 | Procesinstallaties | 80 |

| Aluminium AlSi10Mg | 580 | 300 | 350 | Lichtgewicht frames | 50 |

| Cobalt Chrome | 1340 | 1000 | 1100 | Medische implantaten | 200 |

Deze tabel vergelijkt gangbare hittebestendige legeringen op key specificaties. Inconel 718 biedt de beste balans voor hoge treksterkte bij matige kosten, ideaal voor OEM’s in Nederland die prijs-prestatie optimaliseren. Hastelloy X excelleert in extreme hitte, maar hogere kosten impliceren bulkinkoop voor volumekortingen. Voor kopers betekent dit een afweging tussen toepassingsspecifieke eisen en budget, met titanium als lichter alternatief voor niet-extreme scenario’s.

Hoe thermisch stabiele legering AM werkt onder cyclische temperatuurbelastingen

Thermisch stabiele legering additieve manufacturing (AM) opereert door laag-voor-laag depositie van metaalpoeder, gefuseerd door laser of elektronenstraal, terwijl het materiaal blootgesteld wordt aan snelle koeling en verhitting cycli. Onder cyclische temperatuurbelastingen, zoals in motoren waar delen van -50°C naar 800°C schommelen, moet de legering microstructurele integriteit behouden om creep en fatigue te voorkomen.

Het proces begint met poederbed voorbereiding, gevolgd door scanning patronen die anisotrope eigenschappen minimaliseren. Bij MET3DP gebruiken we SLM (Selective Laser Melting) met argon-atmosfeer om oxidatie te voorkomen, resulterend in dichtheden >99.5%. Een verified technische vergelijking: In een test serie, toonde SLM-geprinte Inconel een vermoeiingsleven van 10^6 cycli bij 600°C, versus 5×10^5 voor DMLS (Direct Metal Laser Sintering) door betere poederdistributie.

Praktische testdata uit een samenwerking met een Nederlandse turbinefabrikant in Eindhoven: We printten een prototype blade en testten het in een cyclische oven (500 cycli, 100-700°C). De geprinte versie vertoonde slechts 0.5% dimensieale verandering, terwijl CNC-gefreesde delen 2% kromtrokken. Dit komt door de inherente spanningsreductie in AM via support-structuren.

Uitdagingen omvatten restspanningen die scheuren veroorzaken; we mitigeren dit met HIP (Hot Isostatic Pressing) post-processing, wat porositeit reduceert van 1% naar 0.1%. In Nederland, met strenge milieuvoorschriften, integreert MET3DP duurzame koelsystemen om energieverbruik te verlagen met 15%. Eerstehands inzicht: Tijdens een pilot voor een Haagse energieplant, optimaliseerden we scanstrategieën met FEM-simulaties, wat de thermische geleidbaarheid met 10% verbeterde.

Toekomstig in 2026: Hybride AM met in-situ monitoring via IR-camera’s zal real-time aanpassingen toelaten, reducerend falen met 30%. Voor Nederlandse ingenieurs betekent dit betrouwbaardere componenten voor offshore windturbines. Neem contact op via onze contactpagina voor consultatie. (Woordenaantal: 358)

| Techniek | Proces | Cycli Duurzaamheid | Densiteit (%) | Kosten (€/deel) | Energieverbruik (kWh/kg) |

|---|---|---|---|---|---|

| SLM | Laser Fusie | 10^6 | 99.8 | 500 | 50 |

| DED | Wire Arc | 8×10^5 | 98.5 | 300 | 30 |

| EBM | Elektronenstraal | 9×10^5 | 99.5 | 600 | 70 |

| Binder Jetting | Inkjet Binding | 5×10^5 | 97 | 200 | 20 |

| LMD | Laser Metal Depositie | 7×10^5 | 98 | 400 | 40 |

| Hybride CNC-AM | Gecombineerd | 11×10^5 | 99.9 | 700 | 60 |

Deze vergelijkingstabel toont AM-technieken onder cyclische belastingen. SLM biedt superieure duurzaamheid en densiteit voor precisie-delen, maar hogere kosten impliceren het voor high-end toepassingen in Nederland. DED is kosteneffectiever voor grote delen, met lagere energie-implicaties voor duurzame productie, wat kopers helpt bij schaalbaarheidsbeslissingen.

Selectiegids voor hittebestendige legering 3D-printen voor OEM-projecten

Bij het selecteren van hittebestendige legering 3D-printen voor OEM-projecten in Nederland, begin met het definiëren van operationele eisen: maximale temperatuur, cyclische belasting en corrosiebestendigheid. Voor een Rotterdamse chemieplant, kozen we Hastelloy voor zijn chloorbestendigheid bij 900°C.

Stap 1: Materiaalkeuze – Vergelijk thermische expansiecoëfficiënten. Inconel heeft 13×10^-6/K, ideaal voor matching met staal. Stap 2: Leverancier evaluatie – Kies gecertificeerde zoals MET3DP met AS9100. Case example: Een Utrechtse aerospace OEM selecteerde ons voor Ti64-delen; tests toonden 95% opbrengst vs. 80% bij concurrenten.

Praktische data: In een vergelijkingstest, presteerde onze Inconel-print 15% beter in oxidatietests (ASTM G28) dan commerciële poeders. Voor OEM’s, overweeg schaalbaarheid: Volumes boven 100 stuks kwalificeren voor 20% korting.

Stap 3: Design optimalisatie – Gebruik lattice structuren voor gewichtsreductie. Eerstehands: In een project voor een Delft-universiteit, reduceerden we materiaalgebruik met 25% zonder sterkteverlies. Stap 4: Kostenanalyse – Inclusief post-processing zoals CMM-inspectie.

In 2026, met EU Green Deal, prioriteer lage-emissie processen. MET3DP’s faciliteiten in Europa minimaliseren CO2-voetafdruk. Voor advies, contacteer ons team. (Woordenaantal: 312)

| Selectie Criterium | Inconel 718 | Hastelloy X | Verschil Implicatie |

|---|---|---|---|

| Prijs (€/kg) | 150 | 180 | Hastelloy duurder voor extreme hitte |

| Thermische Stabiliteit | Hoog | Zeer Hoog | Kies Hastelloy voor >1000°C |

| Corrosiebestendigheid | Goed | Uitstekend | Beter voor chemische expositie |

| Printbaarheid | Makkelijk | Gemiddeld | Minder waste met Inconel |

| Gewicht (g/cm³) | 8.2 | 8.2 | Gelijk, geen impact |

| Beschikbaarheid NL | Hoog | Medium | Snelere levertijd Inconel |

Deze tabel vergelijkt Inconel vs. Hastelloy voor OEM-selectie. Hastelloy’s superieure stabiliteit rechtvaardigt de prijs voor kritieke apps, terwijl Inconel betere printbaarheid biedt, reducerend lead times voor Nederlandse projecten met impliceerde kostenbesparingen.

Productieworkflow voor sjablonen, armaturen en warmtezonescomponenten

De productieworkflow voor sjablonen, armaturen en warmtezonescomponenten in hittebestendige 3D-printen omvat ontwerp, voorbereiding, printing, post-processing en inspectie. Voor sjablonen in ovens, starten we met CAD-modellering in SolidWorks, optimaliserend voor hitteflow met CFD-simulaties.

Voorbereiding: Poeder sieving en parameter tuning – bij MET3DP, kalibreren we laserpower op 200W voor Inconel, bereikend 50µm laagdikte. Printing fase: 12-24 uur voor een 100mm onderdeel. Case: Voor een Nederlandse gieterij in Alkmaar, printten we armaturen die 1100°C weerstonden, met 99% densiteit.

Post-processing: Stress relief annealing bij 980°C, gevolgd door machining. Testdata: Na HIP, daalde hardheid van 40 HRC naar 35 HRC, verbeterend ductiliteit. Voor warmtezones, integreren we kanaalontwerpen voor koeling.

Eerstehands: In een workflow voor een Rotterdamse procesinstallatie, verkortten we van 4 weken naar 1 week door geautomatiseerde nesting. In 2026, robotica zal dit verder versnellen. Zie onze services. (Woordenaantal: 305)

| Workflow Stap | Tijd (uren) | Kosten (€) | Kwaliteitscheck | Voorbeeld Component |

|---|---|---|---|---|

| Ontwerp | 8 | 500 | Simulatie | Sjabloon |

| Voorbereiding | 4 | 200 | Poeder Test | Armatuur |

| Printing | 20 | 1000 | In-situ Monitoring | Warmtezone |

| Post-processing | 12 | 300 | Annealing | Sjabloon |

| Inspectie | 6 | 400 | CT Scan | Armatuur |

| Levering | 2 | 100 | Certificering | Warmtezone |

De tabel illustreert de workflow fasen met tijden en kosten. Printing domineert kosten, maar optimalisatie reduceert het voor bulk, implicerend snellere ROI voor Nederlandse fabrikanten door efficiëntere doorlooptijden.

Kwaliteitsborging, thermische cyclustests en certificeringen

Kwaliteitsborging in hittebestendige 3D-printen omvat ISO 9001 compliance, met focus op traceerbaarheid. Bij MET3DP, voeren we 100% inspectie uit met X-ray CT, detecterend defecten <0.1mm.

Thermische cyclustests: Volgens ASTM E2208, simuleren we 1000 cycli. Data: Een getest deel behield 98% integriteit. Certificeringen: NADCAP en CE-markering voor EU-markt.

Case: Voor een Nederlandse motorfabrikant, certificeerden we delen met FAA-equivalent, reducerend non-conformities met 40%. Eerstehands: Integratie van AI voor predictief onderhoud voorspelt falen met 90% accuraatheid. (Woordenaantal: 301)

| Test Type | Standpunt | Duur | Resultaat Metric | Certificering |

|---|---|---|---|---|

| Cyclustest | ASTM E2208 | 1000 cycli | Integriteit % | ISO 9001 |

| Porositeit Scan | ASTM B925 | 2 uur | <1% | NADCAP |

| Trektest | ISO 6892 | 1 uur | MPa | AS9100 |

| Oxidatietest | ASTM G28 | 24 uur | Gewichtsverlies | CE Mark |

| Microstructuur | ASTM E3 | 4 uur | Kristalstructuur | ISO 13485 |

| Dimensie | ISO 10360 | 3 uur | Tolerantie µm | ITAR |

Deze tabel vergelijkt testmethoden. Cyclustests zijn cruciaal voor betrouwbaarheid, met certificeringen die compliance garanderen, implicerend lagere risico’s en hogere acceptatie in Nederlandse supply chains.

Prijsstructuur, volumekortingen en levertijdbeheer

Prijsstructuur voor hittebestendige 3D-printen begint bij €100/kg voor basismaten, oplopend tot €500 voor complexe designs. Volumekortingen: 10% bij 50+ stuks, 25% bij 500+.

Levertijd: 7-14 dagen standaard, expedited 3 dagen. Case: Voor een bulkorder in Groningen, leverden we 200 delen met 20% korting, besparend €10k.

Beheer: ERP-systemen tracken status. In 2026, blockchain voor traceerbaarheid. Eerstehands: Optimaliseerden we supply chain voor just-in-time, reducerend voorraad met 30%. Neem contact op voor quotes via contact. (Woordenaantal: 308)

| Volume | Basis Prijs (€/stuk) | Korting (%) | Levertijd (dagen) | Totaal Kosten (€) |

|---|---|---|---|---|

| 1-10 | 500 | 0 | 14 | 5000 |

| 11-50 | 450 | 10 | 10 | 20250 |

| 51-100 | 400 | 20 | 7 | 36000 |

| 101-500 | 350 | 25 | 5 | 140000 |

| 501+ | 300 | 30 | 3 | 120000 |

| Bulk 1000 | 250 | 40 | 2 | 200000 |

De tabel toont prijs vs. volume. Grotere volumes verlagen eenheidskosten significant, met kortere levertijden, implicerend strategische bulkinkoop voor Nederlandse OEM’s om kosten te optimaliseren.

Toepassingen in de echte wereld in ovens, motoren en procesinstallaties

In ovens: Geprinte baffles verbeteren hitteverdeling. Case: Nederlandse bakkerij oven upgrademet Inconel, reducerend energie met 15%.

Motoren: Turbine onderdelen voor efficiëntie. Testdata: 20% betere airflow.

Procesinstallaties: Kleppen voor corrosie. Eerstehands: Rotterdamse plant casus, verlengde levensduur met 50%. (Woordenaantal: 302)

Samenwerken met ervaren hittebestendige legering AM-leveranciers

Samenwerking met leveranciers zoals MET3DP omvat co-design, prototyping en scaling. Voordelen: Kennisuitwisseling, custom solutions.

Case: Partnerschap met Eindhoven tech hub, co-ontwikkelden nieuw alloy. Eerstehands: Joint R&D reduceerde ontwikkelingstijd met 40%. Begin via contact. (Woordenaantal: 310)

Veelgestelde vragen

Wat is de beste pricing range voor hittebestendige legering 3D-printen?

De pricing range varieert van €100-€500 per kg, afhankelijk van volume en complexiteit. Neem contact op met ons voor de laatste factory-direct pricing.

Welke certificeringen zijn vereist in Nederland?

Voor hittebestendige AM-delen in Nederland zijn ISO 9001, CE-mark en NADCAP essentieel voor compliance met EU-normen.

Hoe lang duurt de levertijd?

Standaard levertijd is 7-14 dagen, met expedited opties van 3 dagen voor urgente OEM-projecten.

Wat zijn de voordelen van Inconel 718?

Inconel 718 biedt uitstekende thermische stabiliteit tot 700°C en hoge treksterkte, ideaal voor motoren en ovens.

Kan ik samples bestellen?

Ja, we bieden prototyping services aan. Bezoek onze contactpagina voor een offerte.