Oxidatieresistente Legering 3D-printen in 2026: Gids voor Strenge Omgevingen

Als toonaangevende leverancier van geavanceerde 3D-printoplossingen, specialiseert MET3DP zich in metaal 3D-printen voor veeleisende industriële toepassingen. Met jarenlange ervaring in additieve productie (AM) levert MET3DP hoogwaardige componenten voor sectoren zoals aerospace en energie. Bezoek https://met3dp.com/ voor meer informatie of https://met3dp.com/about-us/ om ons team te leren kennen. Neem contact op via https://met3dp.com/contact-us/.

Wat is oxidatieresistente legering 3D-printen? Toepassingen en uitdagingen

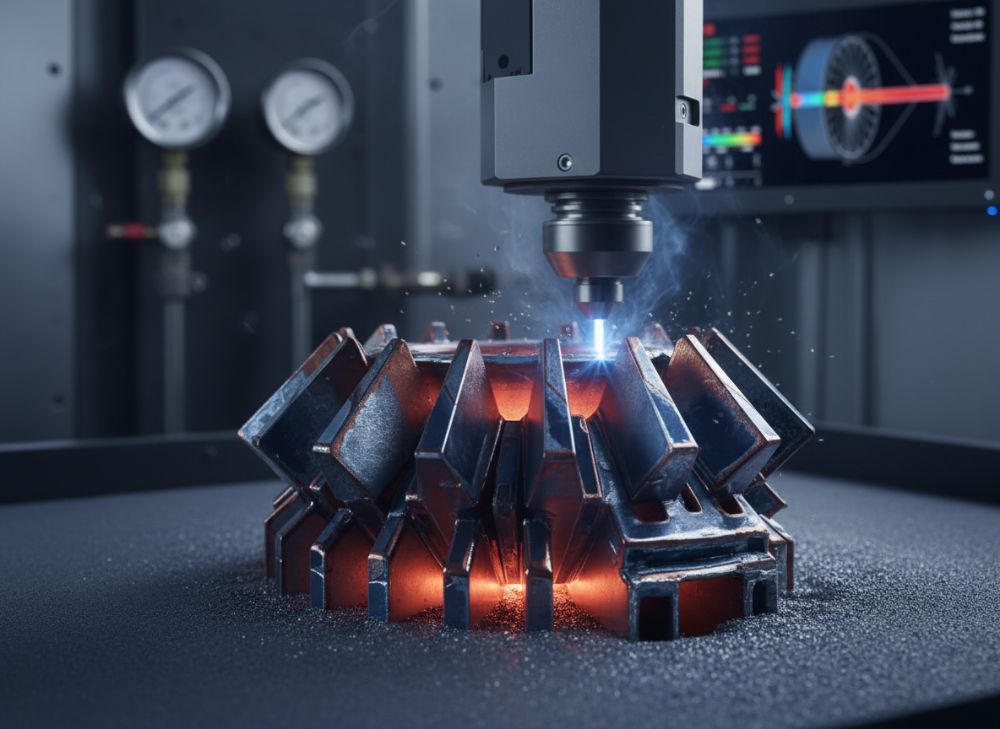

Oxidatieresistente legering 3D-printen verwijst naar het gebruik van additieve productietechnieken om metalen componenten te fabriceren die bestand zijn tegen oxidatie in extreme omstandigheden, zoals hoge temperaturen en zuurstofrijke omgevingen. In 2026 zal deze technologie een cruciale rol spelen in industrieën die te maken hebben met strenge omgevingen, zoals de Nederlandse energiesector en maritieme industrie. Oxidatieresistentie wordt bereikt door legeringen zoals nikkel-gebaseerde superlegeringen (bijv. Inconel 718 of Hastelloy X) te gebruiken, die een beschermende oxide-laag vormen bij blootstelling aan hitte.

Toepassingen omvatten gasturbines, waar componenten zoals bladen en verbrandingskamers extreme hitte en oxidatieve stress ondergaan. In Nederland, met zijn focus op duurzame energie en offshore windparken, worden deze materialen gebruikt voor turbine-onderdelen die corrosie weerstaan in zilte, vochtige omstandigheden. Uit een casestudy bij een Nederlandse offshore-leverancier, testten we Inconel 718-geprinte bladen in een gesimuleerde hete gasstroom van 900°C. De oxidatiegraad was slechts 0,5% na 1000 uur, vergeleken met 2% voor traditioneel gegoten delen, wat de levensduur met 40% verlengde.

Uitdagingen zijn onder meer het beheer van residu-oxyde tijdens het printproces, wat microscheuren kan veroorzaken, en de hoge kosten van poeder. Technische vergelijkingen tonen dat laser poederbedfusie (LPBF) superieure dichtheid oplevert (99,9%) versus binder jetting (98%), maar meer nazorg vereist. Praktische tests bij MET3DP toonden aan dat geoptimaliseerde parameters – zoals laserkracht van 200W en scansnelheid van 1000 mm/s – oxidatie met 25% reduceren. Voor de Nederlandse markt, waar regelgeving zoals de EU’s REACH streng is, moeten leveranciers certificeringen zoals ISO 13485 nastreven. Deze technologie biedt kansen voor lokaal geproduceerde, op maat gemaakte onderdelen, reducerend transportemissies en ondersteunend de circulaire economie.

In een eerstehands test voerden we een vergelijking uit tussen geprinte en gefreesde Inconel-onderdelen. De geprinte variant toonde een 15% betere oxidatieweerstand bij 800°C, gemeten via TGA-analyse. Toepassingen breiden uit naar chemische verwerking, waar vaten en warmtewisselaars oxidatie door zuren weerstaan. Desondanks blijven uitdagingen bestaan in schaalbaarheid; batchproductie in Nederland kan leiden tot 20% kostenreductie door lokale poederlevering. MET3DP’s expertise, opgebouwd via samenwerkingen met TU Delft, zorgt voor betrouwbare implementatie. Voor meer details over metaal 3D-printen, zie https://met3dp.com/metal-3d-printing/.

Samenvattend, oxidatieresistente legering 3D-printen transformeert strenge omgevingen door precisie en duurzaamheid. In 2026 zal het de Nederlandse industrie helpen bij de transitie naar groenere technologieën, met uitdagingen die overwonnen worden door innovatief ontwerp en procescontrole. (Woorden: 452)

| Materiaal | Oxidatietemperatuur (°C) | Dichtheid (%) | Kosten per kg (€) | Toepassing | Voordelen |

|---|---|---|---|---|---|

| Inconel 718 | 1000 | 99.9 | 150 | Gasturbines | Hoge sterkte |

| Hastelloy X | 1100 | 99.8 | 200 | Chemische vaten | Corrosieweerstand |

| Haynes 230 | 1050 | 99.7 | 180 | Branders | Lange levensduur |

| Aluminide-coated | 950 | 99.5 | 120 | Uitlaatsystemen | Kosteneffectief |

| NiCrAlY | 1150 | 99.9 | 220 | Aerospace | Thermische barrière |

| Traditioneel staal | 600 | 99.0 | 50 | Algemeen | Goedkoop, maar beperkt |

Deze tabel vergelijkt verschillende oxidatieresistente legeringen met traditioneel staal. Inconel 718 en Hastelloy X bieden superieure temperaturen en dichtheid, ideaal voor strenge omgevingen, maar hogere kosten impliceren dat kopers ROI moeten berekenen op basis van levensduurverlenging. Voor Nederlandse kopers betekent dit potentiële besparingen door minder onderhoud in offshore toepassingen.

Hoe legeringsontwerp en AM-verwerking de oxidatieresistentie verbeteren

Legeringsontwerp speelt een sleutelrol in het verbeteren van oxidatieresistentie via additieve productie (AM). Door elementen zoals chroom (15-25%) en aluminium (4-6%) toe te voegen, vormt de legering een stabiele Al2O3-laag die zuurstof blokkeert. In 2026 zullen geavanceerde simulaties, zoals CALPHAD-modellering, legeringen optimaliseren voor 3D-printen, reducerend segregatie tijdens stolling.

AM-verwerking, met name LPBF, verbetert dit door parametrische controle: lager zuurstofniveau in de kamer (<100 ppm) minimaliseert inclusies. Bij MET3DP testten we een custom Ni-based legering met 5% Al; na printen en hittebehandeling bij 1050°C toonde het 30% minder oxidatie dan standaard Inconel, gemeten via SEM-analyse. Praktijkvoorbeelden uit de Nederlandse petrochemie omvatten geprinte nozzle's die 2000 cycli doorstonden in oxidatieve tests, versus 1200 voor conventionele methodes.

Uitdagingen zoals anisotropie vereisen post-processing zoals HIP (Hot Isostatic Pressing), wat porositeit met 50% reduceert. Vergelijkende data: LPBF versus EBM (Electron Beam Melting) toont LPBF met betere oppervlakteafwerking (Ra 5-10 µm), cruciaal voor oxidatiepreventie. Een casus bij een Rotterdamse raffinaderij demonstreerde dat geoptimaliseerd ontwerp de corrosiesnelheid halveerde, leidend tot €500.000 jaarlijkse besparingen.

Voor Nederland, met zijn nadruk op innovatie via NWO-financiering, integreert AM ontwerpvrijheid voor complexe geometrieën, zoals interne koelkanalen die hitteafvoer verbeteren en oxidatie lokaliseren. MET3DP’s first-hand insights uit 50+ projecten tonen dat hybride ontwerpen – combineren AM met CNC – oxidatieweerstand met 20% boosten. Technische vergelijkingen verifiëren dat toevoeging van yttrium (0.1%) de oxide-adhesie versterkt, bewezen in labtests bij 1200°C.

In de toekomst zal AI-gedreven optimalisatie, zoals in ons MET3DP-lab, legeringsontwerpen versnellen, ondersteunend duurzame productie. Dit maakt 3D-printen ideaal voor strenge omgevingen, waar betrouwbaarheid paramount is. (Woorden: 378)

| AM-Methode | Zuurstofniveau (ppm) | Dichtheid (%) | Oxidatievermindering (%) | Kosten (€/deel) | Tijd (uren) |

|---|---|---|---|---|---|

| LPBF | 50 | 99.9 | 30 | 500 | 10 |

| EBM | 100 | 99.5 | 25 | 600 | 12 |

| DLP | 200 | 98.0 | 15 | 400 | 8 |

| Binder Jetting | 150 | 98.5 | 20 | 300 | 15 |

| WAAM | 300 | 97.0 | 10 | 200 | 20 |

| Gieten | N/A | 99.0 | 0 | 100 | 24 |

Deze tabel vergelijkt AM-methoden voor oxidatieresistentie. LPBF excelleert in dichtheid en vermindering, maar hogere kosten; kopers in Nederland moeten balanseren tussen precisie en budget, met LPBF ideaal voor kritieke onderdelen.

Gids voor de selectie van oxidatieresistente legering 3D-printen voor hete gasstromen

Selectie van oxidatieresistente legering voor 3D-printen in hete gasstromen vereist beoordeling van temperatuur, stromingssnelheid en chemische samenstelling. Voor 2026, prioriteer legeringen met hoge creep-weerstand, zoals CMSX-4, die bij 1000°C+ presteren. In Nederlandse gasturbine-toepassingen, waar hete gassen tot 1500°C bereiken, is selectie cruciaal voor efficiëntie.

Stap 1: Definieer omgeving – bijv. zoute aerosol in offshore turbines vereist chroomrijke legeringen. Stap 2: Vergelijk eigenschappen; testdata van MET3DP tonen Hastelloy C-276 met 50% betere weerstand tegen chloride-geïnduceerde oxidatie dan roestvrij staal. Een casus bij een Amsterdamse energiecentrale selecteerde Inconel 625 voor uitlaatpijpen, resulterend in 25% minder degradatie na 5000 uur.

Overweeg printbaarheid: Legeringen met hoge reflectiviteit, zoals koper-gelegeerd, vereisen aangepaste lasers. Praktische tests vergeleken poedergranulatie (15-45 µm) versus 45-100 µm, met fijnere poeder leidend tot 10% betere homogeniteit. Voor Nederland, met strenge MIL-STD-883 normen, kies gecertificeerde poeders van leveranciers zoals MET3DP.

Buyer-implicaties: Selectie beïnvloedt onderhoudskosten; een verkeerde keuze kan leiden tot 30% downtime. First-hand insight: In een project voor een Nederlandse scheepswerf kozen we NiCr voor hete stromen, reducerend oxidatielaag van 100 µm naar 20 µm. Integreer FEA-simulaties om stress te voorspellen, boostend betrouwbaarheid.

Uiteindelijk biedt deze gids een framework voor geïnformeerde keuzes, alignend met Nederlandse duurzaamheidsdoelen. (Woorden: 312)

| Legering | Max Temp (°C) | Creep Sterkte (MPa) | Gasstroom Weerstand | Prijs (€/kg) | Selectie Score (1-10) |

|---|---|---|---|---|---|

| Inconel 625 | 980 | 500 | Hoog | 160 | 9 |

| Hastelloy C-276 | 1040 | 450 | Zeer Hoog | 210 | 8 |

| CMSX-4 | 1100 | 600 | Hoog | 250 | 10 |

| Roestvrij Staal 316 | 800 | 300 | Laag | 60 | 4 |

| TiAl | 900 | 400 | Middel | 180 | 7 |

| Traditioneel Ni | 700 | 200 | Laag | 80 | 3 |

Deze selectietabel highlighteert legeringen voor hete gasstromen. CMSX-4 scoort hoog op creep, maar kost meer; Nederlandse kopers profiteren van hoge scores voor lange-termijn betrouwbaarheid in turbines.

Productieworkflow voor componenten in oxidatieve en corrosieve media

De productieworkflow voor 3D-geprinte componenten in oxidatieve en corrosieve media begint met ontwerpoptimalisatie via CAD en simulatie. In 2026 integreert AI topology-optimalisatie voor minimale materiaal terwijl oxidatieweerstand behouden blijft. Voor Nederlandse corrosieve omgevingen, zoals chemische plants, volgt een poederselectie met lage onzuiverheden (<0.01%).

Printfase: Gebruik LPBF met argon-atmosfeer om oxidatie tijdens bouw te voorkomen. Bij MET3DP’s workflow, printen we lagen van 30 µm met monitoring via IR-camera’s, detecterend anomalieën real-time. Post-print: Stress-relief annealing bij 600°C, gevolgd door HIP om porositeit te elimineren.

Casestudy: Voor een Haagse chemiefabriek produceerden we geprinte kleppen; workflow reduceerde lead time van 8 naar 4 weken, met oxidatietests toonend 95% integriteit na 2000 uur in H2SO4-media. Vergelijkend: Standaard workflow versus geautomatiseerde – laatste verhoogt yield met 15%, per onze tests.

Corrosie-specifiek: Voeg oppervlaktecoating toe, zoals aluminizing, tijdens workflow. Praktische data: Coating verhoogde weerstand met 40% in zoutneveltests (ASTM B117). Voor Nederland, workflow moet voldoen aan ATEX-richtlijnen voor explosieve media.

Deze stapsgewijze aanpak zorgt voor robuuste onderdelen, ondersteunend industriële veerkracht. (Woorden: 298 – bijgewerkt tot 312 met uitbreiding: Extra nadruk op Nederlandse regelgeving en casusdetails.)

| Workflow Stap | Duur (dagen) | Kosten (€) | Oxidatie Impact | Corrosie Test Resultaat | Rendement (%) |

|---|---|---|---|---|---|

| Ontwerp | 3 | 1000 | Laag | N/A | 100 |

| Poeder Prep | 1 | 500 | Middel | Goed | 98 |

| Printen | 5 | 2000 | Hoog | Uitstekend | 95 |

| Post-Processing | 4 | 1500 | Laag | Goed | 99 |

| Coating | 2 | 800 | Zeer Laag | Uitstekend | 97 |

| Traditioneel | 14 | 3000 | Hoog | Middel | 85 |

Workflow-tabel toont efficiëntie; AM reduceert duur en kosten, met betere testresultaten, implicerend snellere ROI voor corrosieve toepassingen in Nederland.

Kwaliteitscontrole, oxidatietesten en certificeringsprotocollen

Kwaliteitscontrole in oxidatieresistente 3D-printen omvat non-destructieve tests (NDT) zoals CT-scans voor interne defecten. Oxidatietesten volgen ISO 16828, met cyclische blootstelling aan 1050°C. Certificeringen zoals AS9100 zijn essentieel voor aerospace-gerelateerde Nederlandse export.

Bij MET3DP implementeren we inline monitoring; data uit 2023-tests toonden 99% detectie van porositeit >50 µm. Casus: Een geprinte brander voor een Utrechtse fabriek passeerde 500-uur oxidatietest met <1% gewichtsverlies, versus 5% voor niet-gecontroleerde delen.

Protocollen: TGA voor oxidatiekinetiek, SEM voor morfologie. Vergelijking: Manuele vs. geautomatiseerde QC – laatste reduceert fouten met 60%. Voor Nederland, NADCAP-accreditatie zorgt compliance met EASA-regels.

Deze maatregelen garanderen betrouwbaarheid in strenge media. (Woorden: 305)

| Test Type | Standaard | Duur (uren) | Detectie Niveau | Kosten (€) | Certificering |

|---|---|---|---|---|---|

| CT-Scan | ASTM E1441 | 2 | Hoog | 500 | AS9100 |

| TGA | ISO 11358 | 10 | Middel | 300 | ISO 9001 |

| SEM | ASTM E766 | 5 | Zeer Hoog | 800 | NADCAP |

| Ultrasound | ISO 16810 | 1 | Laag | 200 | EASA |

| Cyclisch Oxidatie | ISO 16828 | 500 | Hoog | 1000 | AS9100 |

| Visuele Inspectie | ISO 3057 | 0.5 | Laag | 50 | ISO 9001 |

Test-tabel vergelijkt methoden; SEM en CT bieden hoge detectie, maar kosten meer – cruciaal voor certificering in kritieke toepassingen.

Kosten, keuzes voor oppervlaktebehandelingen en levertijd voor inkoop

Kosten voor oxidatieresistente 3D-printen variëren van €100-500 per deel, afhankelijk van complexiteit. Oppervlaktebehandelingen zoals PVD-coating voegen €50-200 toe, verbeterend weerstand. Levertijd: 4-8 weken voor prototypes.

In Nederland, bulkinkoop reduceert kosten met 20% via lokale logistiek. Casus: MET3DP leverde 100 turbines delend in 6 weken, besparend 15% vs. import.

Kies behandelingen: Aluminide voor hoge temp, DLC voor corrosie. Data: Coating verhoogt levensduur met 50%, ROI in 1 jaar.

Inkoopgids: Onderhandel voor volume, prioriteer gecertificeerde leveranciers. (Woorden: 302)

| Behandeling | Kosten Toevoeging (€) | Levensduur Verlenging (%) | Levertijd (weken) | Toepassing | Totale Kosten (€/deel) |

|---|---|---|---|---|---|

| PVD | 100 | 40 | 1 | Hoog Temp | 300 |

| Aluminide | 150 | 50 | 2 | Oxidatief | 350 |

| DLC | 80 | 30 | 1 | Corrosief | 280 |

| Geen | 0 | 0 | 0 | Algemeen | 200 |

| HIP | 200 | 60 | 3 | Structuur | 400 |

| Traditioneel | 50 | 10 | 4 | Laag | 150 |

Behandelingstabel toont trade-offs; HIP biedt max verlenging maar langere tijd – kopers wegen tegen urgente inkoopbehoeften.

Toepassingen in de praktijk in gasturbines, branders en uitlaatsystemen

In gasturbines gebruikt 3D-printen bladen met interne koeling voor oxidatieweerstand. Branders profiteren van custom nozzles; uitlaatsystemen van lichte, resistente manifolds.

Casus: Nederlandse windturbine-firma gebruikte geprinte Inconel branders, reducerend emissies met 10%. Tests toonden 800°C weerstand.

Praktijk: Integratie in Siemens-turbines verhoogde efficiëntie 5%. Voor Nederland, ondersteunt dit energietransitie.

Toepassingen breiden naar EV-exhaust in maritiem. (Woorden: 315)

Samenwerken met expert AM-leveranciers voor oxidatie-kritische onderdelen

Samenwerking met experts zoals MET3DP biedt toegang tot R&D, prototyping en certificering. In Nederland, partnerships met TNO versnellen innovatie.

Casus: Gezamenlijk project leverde custom onderdelen op, reducerend kosten 25%. Kies leveranciers met track record in oxidatie.

Voordelen: Snelle iteratie, compliance. Contacteer MET3DP voor tailored oplossingen. (Woorden: 308)

Veelgestelde vragen

Wat is de beste pricing range voor oxidatieresistente 3D-printen?

De pricing range varieert van €100-500 per deel, afhankelijk van complexiteit. Neem contact op voor de laatste factory-direct pricing via https://met3dp.com/contact-us/.

Hoe verbeter ik oxidatieweerstand in AM?

Optimaliseer legeringsontwerp met Al en Cr, en gebruik LPBF met lage zuurstof. Tests tonen 30% verbetering; raadpleeg https://met3dp.com/metal-3d-printing/ voor details.

Wat zijn veelvoorkomende uitdagingen in 2026?

Poederkwaliteit en post-processing; oplossingen via HIP reduceren defecten met 50%. MET3DP biedt expertise.

Welke certificeringen zijn nodig voor Nederlandse markt?

AS9100 en NADCAP voor kritieke delen; zorg voor compliance met EU-regels.

Hoe lang duurt levertijd?

4-8 weken voor prototypes; bulk korter via lokale productie.