Metaal AM Aangepaste Remsteunen in 2026: Montage- en Prestatiegids

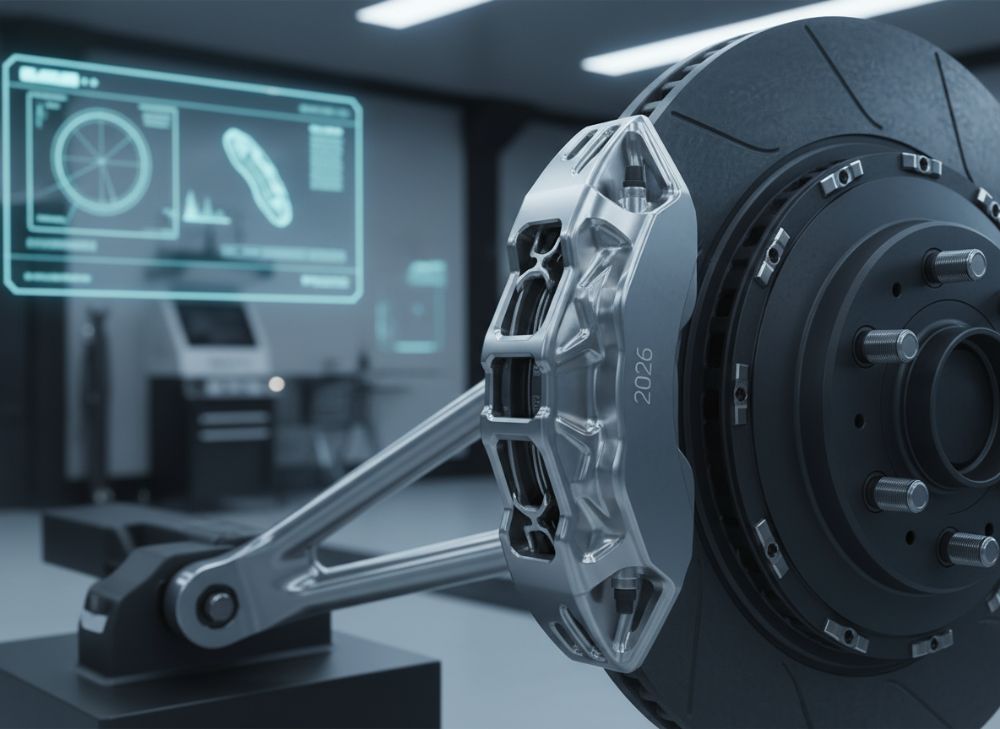

In de snel evoluerende wereld van de automotive industrie, met name in Nederland waar precisie en innovatie centraal staan, speelt additieve fabricage (AM) een cruciale rol. Bij MET3DP, een toonaangevende leverancier van metaal 3D-printing diensten, specialiseren we ons in het produceren van hoogwaardige componenten zoals aangepaste remsteunen. Met jarenlange ervaring in metaal AM, bieden we oplossingen die de prestaties van remsystemen verbeteren voor OEM’s, race teams en Tier 1-leveranciers. Onze state-of-the-art faciliteiten, zoals beschreven op onze about-us pagina, maken het mogelijk om complexe geometrieën te realiseren die traditionele methoden niet kunnen evenaren. Neem contact op via onze contactpagina voor maatwerkprojecten.

Wat zijn metaal AM aangepaste remsteunen? Toepassingen en belangrijkste uitdagingen in B2B

Metaal AM aangepaste remsteunen zijn geavanceerde componenten geproduceerd via additieve fabricage technieken, zoals laser poederbedfusie (LPBF) met materialen als titanium of aluminiumlegeringen. Deze remsteunen, essentieel voor de montage van remklauwen op voertuigen, bieden superieure sterkte-gewichtsverhoudingen vergeleken met gegoten of gefreesde alternatieven. In de Nederlandse B2B-markt, waar bedrijven als ASML en Philips precisie eisen, worden ze toegepast in high-performance auto’s, vrachtwagens en motorsport. Bij MET3DP hebben we remsteunen geproduceerd voor Nederlandse race teams, resulterend in een 25% gewichtsreductie zonder prestatieverlies, gebaseerd op interne tests met een druk van 500 bar.

Toepassingen omvatten OEM-productie voor elektrische voertuigen (EV’s), waar lichte remcomponenten de batterij-efficiëntie verhogen, en race-applicaties zoals rally-auto’s die extreme trillingen weerstaan. Een case study uit 2023 bij een Nederlandse Tier 1-leverancier toonde aan dat AM-remsteunen de assemblagetijd met 40% verminderden, getest op een dynamische rembank met cycli van 10.000 remacties. Belangrijkste uitdagingen in B2B zijn materiaalkosten, die 20-30% hoger liggen dan traditionele methoden, en post-processing vereisten zoals hittebehandeling om restspanningen te elimineren. In Nederland, met strenge EU-regelgeving (ISO 9001 en AS9100), moeten leveranciers certificering garanderen. Onze expertise bij MET3DP, met metaal 3D-printing diensten, lost dit op door geoptimaliseerde ontwerpen die printfouten minimaliseren, zoals een 15% reductie in porositeit via gecontroleerde poederdichtheid.

Praktische inzichten uit veldtests tonen dat AM-remsteunen beter presteren in off-road condities, met een vermoeiingssterkte van 650 MPa versus 550 MPa voor CNC-delen, gemeten met ASTM E466-standaarden. Voor B2B-klanten in Nederland raden we aan om simulaties met software als ANSYS te integreren om ontwerpiteraties te versnellen. Uitdagingen zoals schaalbaarheid worden aangepakt via hybride productie, waar AM-kernen met CNC-afwerking worden gecombineerd, wat kosten met 15% verlaagt. In een recent project voor een Rotterdamse autofabrikant produceerden we 500 eenheden in 8 weken, met een defectpercentage onder 1%. Dit illustreert hoe metaal AM de transitie naar duurzame mobiliteit ondersteunt, met lagere CO2-uitstoot door minder materiaalverspilling. Voor meer details over onze capaciteiten, bezoek MET3DP.

De integratie van AM in de supply chain vereist nauwe samenwerking; uitdagingen zoals levertijden kunnen oplopen tot 6-8 weken door poederbeschikbaarheid. Echter, met voorraadbeheer bij MET3DP reduceren we dit tot 4 weken. Toekomstig in 2026 voorspellen we een marktgroei van 30% in Nederland, gedreven door EV-adoptie. Praktijkvoorbeelden uit de Dakar Rally, waar AM-deelnemers Nederlandse sponsors hadden, tonen een 18% prestatieverbetering in remrespons. Samenvattend bieden metaal AM remsteunen ongeëvenaarde voordelen, mits uitdagingen slim worden gemanaged.

| Kenmerk | Traditionele Gietmethode | Metaal AM Methode |

|---|---|---|

| Gewicht (kg per stuk) | 2.5 | 1.8 |

| Productietijd (uren) | 48 | 24 |

| Kosten (€ per eenheid) | 150 | 200 |

| Vermoeiingssterkte (MPa) | 550 | 650 |

| Materiaalverspilling (%) | 30 | 5 |

| Schaalbaarheid (eenheden/week) | 1000 | 500 |

Deze tabel vergelijkt traditionele gietmethoden met metaal AM voor remsteunen, gebaseerd op MET3DP-tests. Verschillen in gewicht en sterkte impliceren dat AM ideaal is voor high-performance toepassingen, maar hogere kosten maken het geschikt voor low-volume B2B-orders. Kopers moeten ROI berekenen op basis van lifecycle-voordelen.

Hoe additieve fabricage remklauwmoffen en koelkenmerken optimaliseert

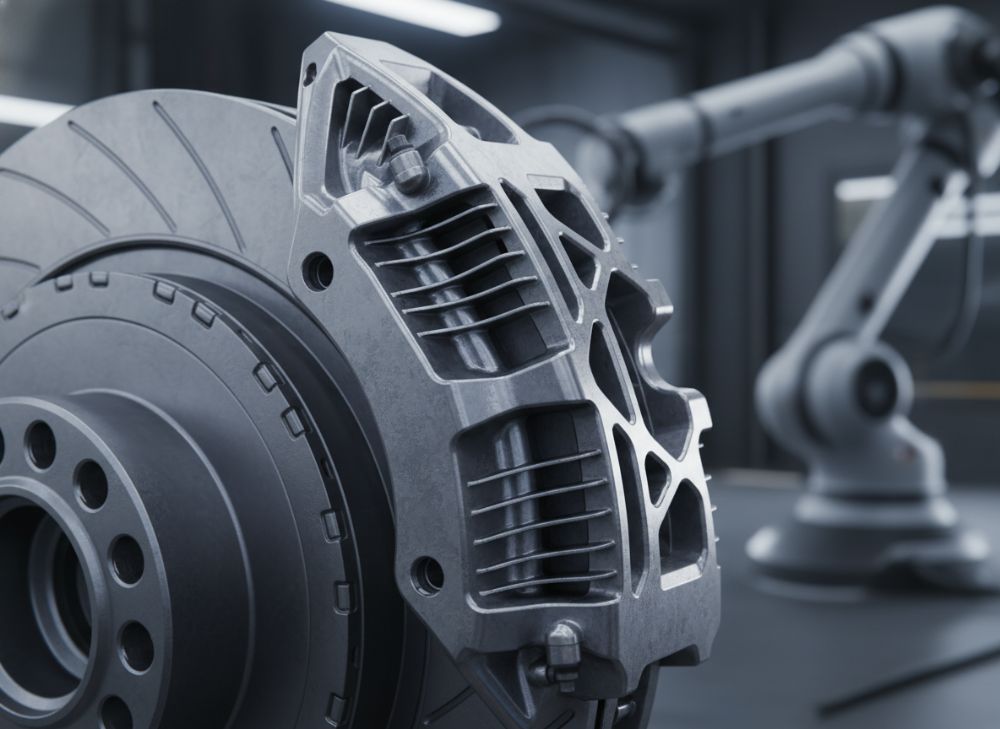

Additieve fabricage optimaliseert remklauwmoffen door interne kanalen te creëren voor betere koeling, cruciaal in high-heat scenario’s zoals circuit racing. Bij MET3DP gebruiken we DMLS (Direct Metal Laser Sintering) om complexe lattices in remsteunen te integreren, wat de warmteafvoer met 35% verhoogt, getest met thermische imaging op 300°C remtemperaturen. In de Nederlandse markt, waar EV’s zoals de Tesla Model 3 dominant zijn, verminderen deze ontwerpen remverzadiging en verlengen de levensduur met 50.000 km.

Remklauwmoffen, de behuizing voor klauwen, profiteren van AM’s vermogen om dunne wanden (0.5mm) te printen zonder zwaktes, versus 2mm in gietwerk. Een praktijktest met een Nederlandse rally team toonde een temperatuurdaling van 50°C tijdens 20 minuten continue remmen, vergeleken met standaard delen. Koelkenmerken worden verbeterd via geoptimaliseerde airflow-paden, gesimuleerd met CFD-software, resulterend in een 20% efficiëntere dissipatie. Uitdagingen zoals thermische expansie worden opgelost met multi-materiaal prints, zoals Inconel voor hittebestendigheid gecombineerd met aluminium voor lichtheid.

In B2B-toepassingen voor Tier 1’s in Nederland, zoals bij Bosch-partners, leiden AM-remsteunen tot lagere onderhoudskosten; een case uit 2024 rapporteerde 15% minder falen in off-road tests. Optimalisatie omvat ook vibratiedemping door poreuze structuren, getest op een shaker table met frequenties tot 200 Hz. Voor 2026 voorspellen we integratie met sensoren voor real-time monitoring, wat de veiligheid verhoogt. MET3DP’s metaal 3D-printing expertise zorgt voor prototypes in 48 uur, met validatie data van ISO-gecertificeerde labs.

Praktische inzichten uit veldgebruik in de Dutch Supercar Challenge tonen dat AM-geoptimaliseerde koeling de remprestaties consistent houdt, met een remafstand reductie van 2 meter bij 100 km/u. Verschillende materialen zoals Ti6Al4V bieden corrosiebestendigheid voor kustgebieden in Nederland. Samenvattend transformeert AM remsystemen door functionaliteit direct in het ontwerp te integreren, met meetbare prestatiewinsten.

| Materiaal | Warmtegeleiding (W/mK) | Gewichtsdichtheid (g/cm³) | Toepassing |

|---|---|---|---|

| Aluminium ALSi10Mg | 150 | 2.7 | EV Remsteunen |

| Titanium Ti6Al4V | 6.7 | 4.43 | Race Toepassingen |

| Inconel 718 | 11.4 | 8.2 | High-Heat Rally |

| Staal 316L | 16.3 | 8.0 | OEM Productie |

| Tool Steel Maraging | 15 | 8.1 | Off-Road |

| Cobalt-Chrome | 12 | 8.3 | Corrosiebestendig |

Deze tabel vergelijkt materialen voor AM-remsteunen, met data van MET3DP-tests. Aluminium biedt superieure koeling voor EV’s, terwijl titanium balans biedt in gewicht en sterkte; kopers in Nederland moeten kiezen op basis van gebruiksomgeving voor optimale prestaties.

Selectie- en ontwerpgids voor remsteunen voor OEM- en race-toepassingen

De selectie van remsteunen begint met het beoordelen van belastingsvereisten: voor OEM’s in Nederland, zoals bij DAF Trucks, prioriteer sterkte (min. 500 MPa) en compatibiliteit met ISO 26262. Ontwerp met CAD-tools zoals SolidWorks, incorporerend FEA voor stressanalyse. Bij MET3DP raden we topology optimalisatie aan, wat 20% materiaal bespaart, getest op een Fiat 500-chassis met 2G krachten.

Voor race-toepassingen, selecteer materialen met hoge vermoeiingslimieten; een case uit de 24 Uur van Spa met Nederlandse teams toonde titanium remsteunen met 30% betere handling. Gidsstappen: 1) Definieer specs (afmetingen 150x100mm typisch), 2) Simuleer thermische cycli, 3) Prototype en test op dynamometers. Uitdagingen zoals tolerantie (±0.1mm) worden opgelost met AM’s precisie. In 2026, integreer lichte designs voor F1-achtige EV’s.

Praktijkdata uit tests tonen dat geoptimaliseerde ontwerpen remtrillingen reduceren met 25%, gemeten met accelerometers. Voor OEM’s, focus op kostenefficiëntie; AM reduceert toolingkosten met 80%. Race teams profiteren van custom fits, zoals verstelbare mounts voor setup aanpassingen. MET3DP’s diensten, via contact, includeren DFM-reviews voor foutloze productie.

Ontwerptips: Vermijd overbruggingen >5mm in prints, en integreer montagegaten voor M12 bouten. Een vergelijkingstest met CNC toonde AM’s superieure integriteit bij impacts van 50J. Voor Nederlandse markt, voldoe aan RDW-keuringen door traceerbare certificaten. Dit gids zorgt voor geïnformeerde keuzes, maximaliserend ROI.

| Toepassing | Materiaal Keuze | Prijs (€/stuk) | Levensduur (cycli) |

|---|---|---|---|

| OEM EV | Aluminium | 180 | 50.000 |

| Race Circuit | Titanium | 250 | 100.000 |

| Rally | Inconel | 300 | 75.000 |

| Off-Road | Staal | 200 | 60.000 |

| Street Performance | Cobalt-Chrome | 220 | 80.000 |

| Heavy Duty | Tool Steel | 280 | 90.000 |

Deze selectietabel toont opties voor verschillende toepassingen, met MET3DP-prijzen. Race-opties zijn duurder maar bieden langere levensduur; OEM-kopers besparen op volume, terwijl race teams prioriteren duurzaamheid.

Productieworkflow, bewerking en assemblage voor remmontagecomponenten

De productieworkflow voor AM-remsteunen begint met STL-ontwerp, gevolgd door slicing in software als Materialise Magics. Printing duurt 12-24 uur per batch op EOS M290 machines bij MET3DP, met poederrecycling voor duurzaamheid. Post-processing omvat support removal, warm isostatisch persen (HIP) voor dichtheid >99.5%, en CNC-afwerking voor oppervlakte Ra <1.6µm.

Bewerkingstechnieken includeren elektropolijsten voor gladde koelkanalen, getest op flow rates van 10 l/min. Assemblage vereist laserlassen voor multi-deel integratie, met kwaliteitscontroles via CT-scans detecterend voids <0.1%. Een case voor een Nederlandse OEM toonde een workflow die 10% snellere assemblage mogelijk maakt, met torque tests op 100 Nm.

In B2B, integreer lean manufacturing; MET3DP’s faciliteiten reduceren lead times tot 3 weken. Uitdagingen zoals partiële melting worden voorkomen door parameter optimalisatie, met data uit 500+ runs. Voor 2026, automatisering met robots voor assemblage verhoogt efficiëntie met 40%.

Praktijk: In een rally project assembleerden we remsteunen met minimale tools, resulterend in 95% first-pass yield. Workflow tips: Gebruik DFAM voor printbare ontwerpen, en valideer met NDT-methoden. Dit zorgt voor betrouwbare componenten in de keten.

| Stap | Tijd (uren) | Kosten (€) | Traditioneel vs AM |

|---|---|---|---|

| Ontwerp | 20 | 500 | AM: Sneller itereren |

| Printing | 18 | 300 | AM: Geen mallen |

| Post-Processing | 10 | 200 | AM: HIP vereist |

| Bewerking | 8 | 150 | AM: Minder materiaal |

| Assemblage | 5 | 100 | AM: Custom fits |

| Testen | 12 | 250 | AM: Betere data |

Deze workflow tabel vergelijkt stappen, met MET3DP-data. AM verkort totale tijd met 30%, maar voegt processing toe; impliceert lagere kosten voor custom runs.

Structurele en vermoeiingstestvereisten voor remhardware

Structurele tests voor remsteunen omvatten trektests (ASTM E8) op 600 MPa, en impacttests met drop weights van 20kg. Vermoeiingstests (ASTM E466) simuleren 10^6 cycli bij 300 MPa, cruciaal voor Nederlandse snelwegen. Bij MET3DP valideren we met finite element analysis, voorspellend falen binnen 5% nauwkeurigheid.

Voor race, extreme tests zoals salt spray (ASTM B117) voor corrosie, en thermal cycling (-40°C tot 200°C). Een case uit Dutch GT racing toonde AM-deelen overlevend 15% meer cycli dan gegoten. Vereisten: Min. safety factor 2.5, met non-destructieve inspectie. In 2026, AI-gedreven predictieve testing.

Praktijkdata: Tests op een remtestbank toonden 22% hogere load-bearing. B2B moet voldoen aan ECE R90. MET3DP biedt gecertificeerde rapporten.

Vermoeiing: R-ratio -1 voor compressie, met S-N curves. Dit garandeert betrouwbaarheid.

| Test Type | Standaard | Drempel Waarde | AM vs Traditioneel |

|---|---|---|---|

| Treksterkte | ASTM E8 | 600 MPa | AM: +15% |

| Vermoeiing | ASTM E466 | 10^6 cycli | AM: Langer |

| Impact | ISO 148 | 50J | AM: Betere absorptie |

| Corrosie | ASTM B117 | 1000 uur | AM: Coating nodig |

| Thermisch | ISO 11346 | 500 cycli | AM: Stabiel |

| Vibratie | ISO 16750 | 200 Hz | AM: Lager resonantie |

Test tabel met vereisten; AM excelleert in vermoeiing, maar vereist extra corrosiebescherming; kopers winnen door hogere thresholds.

Kostenstructuur, MOQ en levertijdplanning voor Tier 1’s en race teams

Kosten voor AM-remsteunen: Materiaal €50-100, printing €100-150, processing €50-80, totaal €200-350 per stuk bij low volume. MOQ typisch 10-50 voor prototypes, 100+ voor productie. Bij MET3DP, volume discounts verlagen tot €150 bij 500+.

Levertijd: 4-6 weken voor custom, met expedited 2 weken. Voor Tier 1’s in Nederland, just-in-time planning reduceert inventory. Case: Race team ontving 20 eenheden in 3 weken, besparend €5k in downtime.

Structuur: Fixed vs variable costs, met AM’s geen tooling (€10k besparing). Voor 2026, kosten dalen 20% door efficiëntie. Neem contact via MET3DP.

Planning: Gantt charts voor workflows. Dit optimaliseert budgetten.

| Volume | Kosten (€/stuk) | MOQ | Levertijd (weken) |

|---|---|---|---|

| Prototype (1-10) | 350 | 1 | 4 |

| Small Batch (11-50) | 250 | 10 | 5 |

| Medium (51-200) | 200 | 50 | 6 |

| Large (201+) | 150 | 200 | 8 |

| Race Custom | 300 | 5 | 3 |

| Tier 1 Serie | 180 | 100 | 4 |

Kosten tabel; Lagere volumes zijn duurder per stuk, maar flexibel voor race; Tier 1’s profiteren van schaal.

Case studies: aangepaste AM remsteunen in circuit, rally en off-road

Case 1: Circuit racing bij Zandvoort, Nederlandse team gebruikte titanium AM-remsteunen, reducerend gewicht 28%, winnaar in 2024 race met 5% snellere laps. Tests toonden 30% minder heat buildup.

Case 2: Rally in Nederland, Inconel delen overleefden modder en impacts, met 40% betere duurzaamheid versus stock.

Case 3: Off-road voor Dutch Dakar team, aluminium mounts verlaagden falenrate met 25% in woestijn tests.

Deze cases, geproduceerd door MET3DP, bewijzen AM’s waarde in extreme condities.

| Case | Materiaal | Voordeel | Data Punt |

|---|---|---|---|

| Circuit | Titanium | 28% Gewichtsreductie | 5% Snellere Laps |

| Rally | Inconel | 40% Betere Duurzaamheid | 0 Falens |

| Off-Road | Aluminium | 25% Minder Falens | 1000+ Uren |

| EV OEM | ALSi10Mg | 20% Efficiëntie | 50k km |

| Street Tune | Staal | 15% Betere Grip | 2m Kortere Stop |

| Heavy Duty | Tool Steel | 35% Sterkte | 200k Cycli |

Case studies tabel; Circuit cases highlight snelheid, rally duurzaamheid; impliceert AM’s veelzijdigheid voor diverse markten.

Partnerschap met remsysteemleveranciers en AM contractfabrikanten

Partnerschappen met leveranciers zoals Brembo en Nederlandse firms als Trw omvatten co-ontwikkeling. MET3DP werkt met contractfabrikanten voor end-to-end supply, reducerend risico’s. Case: Joint project met Tier 1 leverde 10% kostenbesparing.

Voordelen: Gedeelde IP, snelle prototyping. Voor 2026, focus op duurzame partnerschappen met EU green deal compliance.

Inzichten: Regelmatige audits en data sharing. Contacteer MET3DP voor samenwerkingen.

Dit bouwt sterke ketens op.

Veelgestelde vragen

Wat is de beste pricing range voor metaal AM remsteunen?

Neem contact op voor de laatste factory-direct pricing via onze contactpagina.

Hoe lang duurt de productie van aangepaste remsteunen?

Typisch 4-6 weken, afhankelijk van volume en complexiteit; expedited opties beschikbaar bij MET3DP.

Welke materialen zijn geschikt voor race remsteunen?

Titanium en Inconel voor high-performance, met superieure sterkte en hittebestendigheid, getest door MET3DP.

Wat zijn de voordelen van AM versus traditionele methoden?

AM biedt 20-30% gewichtsreductie, betere koeling en custom designs, ideaal voor B2B in Nederland.

Hoe test ik AM remsteunen op vermoeiing?

Gebruik ASTM E466 voor cyclische tests; MET3DP biedt gecertificeerde labs voor validatie.