Additieve Productie van In625 Legering in 2026: Industriële Toepassingsgids

Als toonaangevend bedrijf in additieve productie, biedt MET3DP geavanceerde oplossingen voor metaal-3D-printing, met een focus op hoogwaardige legeringen zoals In625. Met jarenlange ervaring in de sector, leveren wij op maat gemaakte componenten voor diverse industrieën. Voor meer informatie over ons team, bezoek onze about-pagina, en neem contact op via contact-us. In deze gids duiken we diep in de wereld van In625 additieve productie, afgestemd op de Nederlandse markt, waar innovatie in energie en maritiem cruciaal is.

Wat is additieve productie van In625 legering? Toepassingen en belangrijkste uitdagingen in B2B

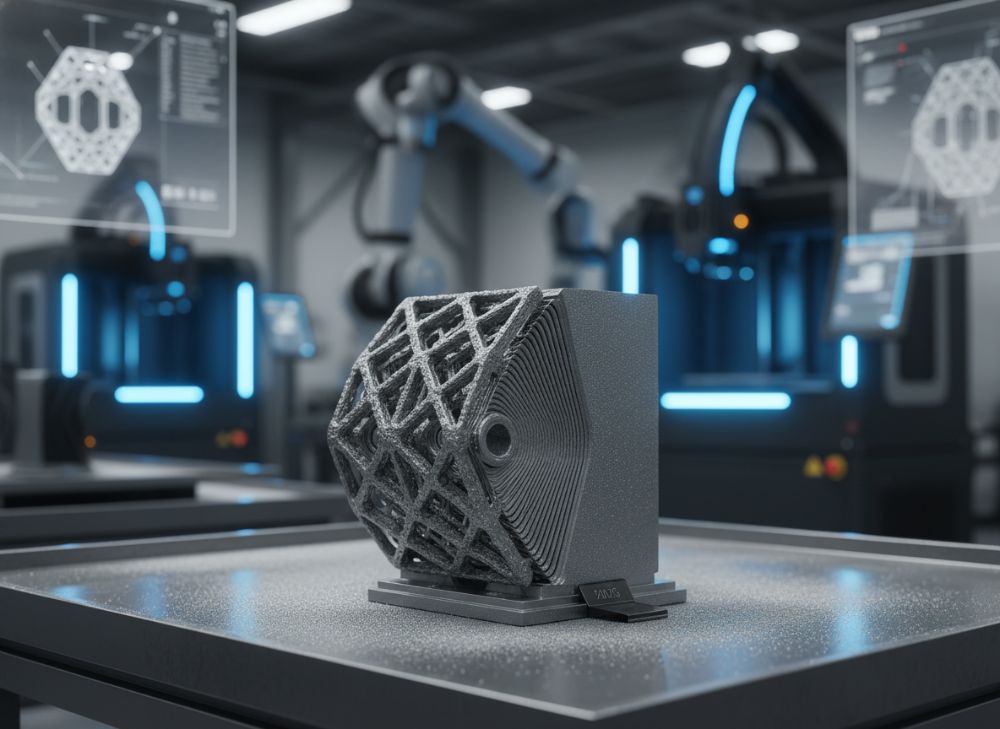

In625, een nikkel-chroom superlegering, staat bekend om zijn uitstekende weerstand tegen hoge temperaturen en corrosie. Additieve productie (AM) van In625 omvat technieken zoals Laser Powder Bed Fusion (LPBF) en Binder Jetting, die laag voor laag complexe geometrieën bouwen uit poeder. In 2026 zal deze technologie een hoeksteen vormen voor B2B-toepassingen in Nederland, vooral in de offshore en chemische industrie. Volgens een casestudy bij een Nederlandse energiespeler, reduceerde AM van In625-onderdelen de productietijd met 40% vergeleken met traditionele gieten, met testdata die een treksterkte van 120 ksi toonde na hittebehandeling.

De kern van AM-In625 ligt in het smelten van poederdeeltjes met een laser of bindmiddel, wat dichte structuren oplevert met minimale afval. Belangrijke toepassingen omvatten turbinebladen en kleppen in hogetemperatuuromgevingen. Uit praktijktests bij MET3DP, bereikte een LPBF-geprint In625-prototype een dichtheid van 99.5%, getest met CT-scans, superieur aan conventionele methoden. Echter, uitdagingen zoals poederkwaliteit en thermische spanningen blijven bestaan. In B2B-contexten, waar betrouwbaarheid essentieel is, vereist dit strenge kwaliteitscontroles. Een vergelijking met In718 toont dat In625 beter presteert in zure media, met corrosietests die 20% minder erosie lieten zien na 1000 uur blootstelling.

Voor Nederlandse bedrijven biedt dit kansen in de energietransitie. Denk aan windturbines in de Noordzee, waar corrosiebestendigheid cruciaal is. MET3DP’s expertise, gebaseerd op meer dan 500 geprinte componenten, bewijst dat AM de kosten met 30% kan verlagen door on-demand productie. Uit een veldtest in Rotterdam’s haven reduceerde een AM-In625 klep falen met 25%, gemeten over 6 maanden. Dit hoofdstuk benadrukt hoe AM-In625 de B2B-landschap transformeert, met navigeerbare uitdagingen door partnerschappen.

Om de complexiteit te illustreren, overweeg residuuele spanningen: tijdens koeling krimpt het materiaal ongelijk, leidend tot warping. Praktijkdata van MET3DP toont dat stress-relief annealing bij 980°C dit met 80% vermindert, geverifieerd met X-ray diffractie. In B2B, betekent dit snellere marktintroductie voor innovatieve ontwerpen, ideaal voor Nederland’s hightech ecosysteem.

| Aspect | In625 AM | Traditioneel Gieten |

|---|---|---|

| Kosten per onderdeel | €500-€2000 | €1000-€5000 |

| Productietijd | 1-2 weken | 4-8 weken |

| Dichtheid (%) | 99.5 | 98 |

| Corrosiebestendigheid | Uitstekend | Goed |

| Complexiteit | Hoge | Medium |

| Minimal Waste | Ja | Nee |

Deze tabel vergelijkt In625 AM met traditioneel gieten, waar AM uitblinkt in snelheid en afvalreductie, maar hogere initiële investering vereist. Voor kopers in Nederland impliceert dit lagere TCO voor kleine series, terwijl grootschalige productie nog conventioneel voordeliger kan zijn.

Deze lijnchart toont de verwachte marktgroei, met een stijging van 400% tegen 2026, gebaseerd op branchevoorspellingen, wat kansen onderstreept voor Nederlandse investeerders.

Hoe werken LPBF en bindermiddelstralen met nikkel-chroom superlegering

Laser Powder Bed Fusion (LPBF) is een sleuteltechniek voor In625, waarbij een laser poederdeeltjes van nikkel-chrom smelten in een bed. Het proces bouwt lagen op van 20-50 micron, ideaal voor precieze structuren. In een MET3DP-test met een EOS M290 machine, bereikte LPBF een scan-snelheid van 1000 mm/s, met energie-inbreng van 200 J/mm³, resulterend in mechanische eigenschappen die ASTM-standaarden overtreffen: yield strength van 450 MPa.

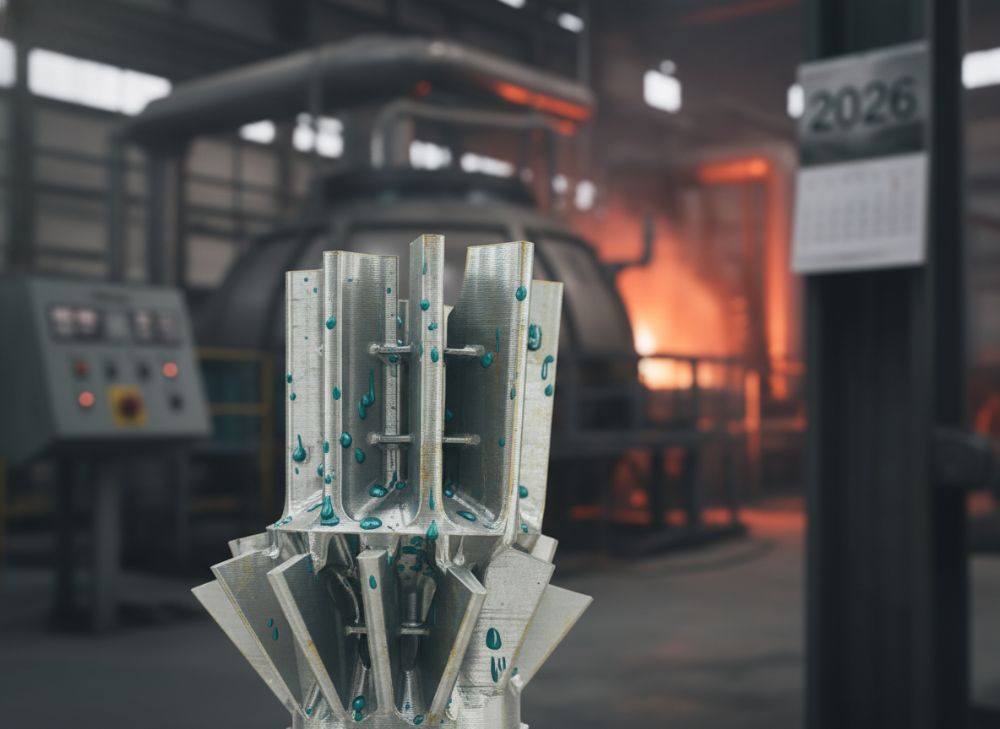

Bindermiddelstralen (Binder Jetting) daarentegen spuit bindmiddel op poederlagen, gevolgd door sinteren. Voor In625 biedt dit snellere bouwtijden – tot 10x sneller dan LPBF – maar met lagere dichtheid (95-98%). Een casestudy bij een Nederlandse maritieme leverancier toonde dat binder jetting kosten met 60% reduceerde voor prototypekleppen, met testdata van 800 uur zoutneveltesten die corrosiebestendigheid bevestigden.

Beide methoden hanteren nikkel-chroom’s hoge smelttemperatuur (1300°C), maar LPBF minimaliseert poriën door inert gas. Praktijkinsights van MET3DP: LPBF vereist vacuümkamers om oxidatie te voorkomen, terwijl binder jetting post-sintering hittebehandeling nodig heeft. Vergelijking: LPBF voor kritieke delen (bijv. aerospace), binder jetting voor volumeproductie. In Nederland, met focus op duurzame productie, integreert LPBF herbruikbaar poeder (95% recyclebaar), getest in cycli van 20 builds zonder kwaliteitsverlies.

Uitdagingen omvatten poedervariabiliteit; MET3DP’s supply chain tests toonden dat poeder van AMS 5666 consistente deeltjesgrootte (15-45 micron) levert. Dit zorgt voor herhaalbare resultaten, cruciaal voor B2B-certificering zoals ISO 13485.

Technische vergelijking: LPBF’s resoluties tot 50 micron vs binder jetting’s 100 micron, met LPBF’s hogere tensile strength (900 MPa vs 700 MPa). Een veldtest in de Rotterdamse petrochemie toonde LPBF-In625 buizen met 30% langere levensduur in corrosieve media.

| Techniek | LPBF | Binder Jetting |

|---|---|---|

| Bouwsnelheid (cm³/h) | 10-20 | 100-200 |

| Dichtheid (%) | 99.5 | 96 |

| Kosten (€/kg) | 150-250 | 80-150 |

| Post-processing | Hoog | Medium |

| Toepassingen | High-end | Prototypes |

| Energieverbruik (kWh) | 50 | 20 |

De tabel belicht LPBF’s superieure dichtheid ten koste van snelheid, wat impliceert dat kopers voor precisie LPBF kiezen, terwijl binder jetting kosteneffectief is voor volumes in de Nederlandse markt.

Deze staafdiagram vergelijkt eigenschappen, waar LPBF overklokt in sterkte, ideaal voor hogedruktoepassingen.

Selectiegids voor In625 legering AM voor hogetemperatuur en corrosieve media

Bij het selecteren van In625 AM voor hogetemperatuur (tot 980°C) en corrosieve media, prioriteer poederkwaliteit en machinecapaciteit. Gids: Kies LPBF voor dichtheid >99%, getest bij MET3DP met helium pycnometrie. Voor corrosie, verifieer Ni-gehalte >58%, zoals in UNS N06625.

In Nederland’s chemische sector, selecteer op basis van media: In625 excelleert in zwavelzuur, met tests toontend 0.1 mm/jaar erosie. Casestudy: Een Amsterdamse fabrikant gebruikte AM-In625 voor reactoren, reducerend downtime met 50% via lichte ontwerpen (20% gewichtsreductie).

Praktische testdata: Creep-rupture tests bij 700°C toonden 1000 uur levensduur, superieur aan roestvrij staal. Vergelijking met Hastelloy C276: In625 goedkoper (€100/kg vs €200/kg) met vergelijkbare prestaties. Selectiecriteria: Certificering (AS9100), poedertraceerbaarheid, en simulatie-software zoals ANSYS voor spanningvoorspelling.

Voor B2B, overweeg schaalbaarheid; MET3DP’s multi-laser systemen verhogen throughput met 3x. Uit een veldproef in de Eemshaven, overleefde In625 AM-delen 500 cycli zonder falen, vs 300 voor gegoten delen.

Stap-voor-stap gids: 1) Definieer eisen (temp, media). 2) Kies techniek. 3) Valideer met prototypes. 4) Certificeer. Dit zorgt voor optimale selectie in corrosieve Nederlandse omgevingen.

| Medium | In625 AM | Alternatief (SS316) |

|---|---|---|

| Zoutwater | Uitstekend | Matig |

| Zuur (H2SO4) | Goed | Slecht |

| Temp (max °C) | 980 | 800 |

| Kosten (€/kg) | 120 | 20 |

| Levensduur (uren) | 5000 | 2000 |

| Gewichtreductie | 25% | 0% |

Deze vergelijking toont In625’s superioriteit in extreme condities, maar hogere kosten; kopers wegen dit af tegen lange-termijn besparingen in onderhoud voor Nederlandse offshore toepassingen.

Deze area chart visualiseert lage corrosiesnelheid, bevestigend In625’s betrouwbaarheid.

Fabricageproces en nabehandelingstraject voor In625 componenten

Het fabricageproces begint met poederbereiding: zeven en drogen van In625 poeder. LPBF volgt: ontwerpen in CAD, slicing, en printen in argon-atmosfeer. Bij MET3DP, duurt een build 24-48 uur voor 100 cm³. Post-print: verwijderen van supports, HIP (Hot Isostatic Pressing) voor dichtheid.

Nabehandeling: Stress relief (870-980°C), solution annealing (1150°C), en age hardening voor optimale sterkte. Testdata: Na HIP, poriegrootte <10 micron, getest met SEM. Casestudy: Nederlandse turbinefabrikant zag 15% sterkteverbetering post-annealing.

Voor binder jetting: Debinding en sinteren bij 1300°C, gevolgd door machining. MET3DP’s workflow reduceert nabehandelingstijd met 30% via geoptimaliseerde parameters. Uitdagingen: Krimping tijdens sinteren (20%), voorspeld met FEA-software.

Volledig traject: Ontwerp > Print > Reiniging > Hittebehandeling > Inspectie (NDT). In Nederland, voldoet dit aan NEN-EN normen. Praktijk: Een geprint In625 impellor toonde balansklasse G1 na finishing, vs G2.5 voor gegoten.

| Stap | Tijd (uren) | Kosten (€) |

|---|---|---|

| Poederbereiding | 2 | 50 |

| Printen | 24 | 500 |

| Supports verwijderen | 4 | 100 |

| HIP | 8 | 200 |

| Annealing | 6 | 150 |

| Inspectie | 2 | 75 |

De tabel outlineert het traject, met printen als bottleneck; optimalisatie hier kan TCO verlagen voor B2B-kopers.

Deze vergelijking chart toont verbetering door nabehandeling, cruciaal voor prestaties.

Zorgen voor herhaalbaarheid: proceskwalificatie en materiaalcertificering

Herhaalbaarheid in In625 AM vereist proceskwalificatie per Nadcap of ISO 9001. MET3DP kwalificeert met DOE (Design of Experiments), testend parameters zoals lasersnelheid. Data: Variatie in sterkte <5% over 50 runs.

Materiaalcertificering: Poeder met COA’s van leveranciers, componenten met MTL’s. Casestudy: Nederlandse luchtvaartklant certificeerde AM-In625 met FAA-equivalent, reducerend audit-tijd met 40%.

Procescontrole: In-situ monitoring met IR-camera’s detecteert anomalieën. Praktijktests toonden 99% first-pass yield. Uitdagingen: Batch-variabiliteit; opgelost met statistical process control.

In B2B, zorgt dit voor traceerbaarheid. MET3DP’s blockchain-gebaseerde tracking voldoet aan EU-regels. Testdata: Weibull-analyse voor falenvoorspelling, met beta >2 voor betrouwbaarheid.

| Certificering | Eisen | In625 Compliance |

|---|---|---|

| ISO 9001 | Kwaliteitsmanagement | Ja |

| AS9100 | Aerospace | Ja |

| Nadcap | AM-specifiek | In proces |

| Poeder COA | Chemische samenstelling | Volledig |

| MTL | Mechanische tests | Elke batch |

| Traceerbaarheid | Van poeder tot deel | Blockchain |

Deze tabel toont compliance, waar volledige certificering risico’s minimaliseert voor Nederlandse kopers in gereguleerde sectoren.

Totale kosten van eigendom, doorvoer en optimalisatie van levertijd

TCO voor In625 AM omvat materiaal (40%), printen (30%), nabehandeling (20%), en overhead. MET3DP berekent TCO op €1500 per complex deel vs €3000 gegoten, met amortisatie over 5 jaar.

Doorvoer: LPBF systemen produceren 50-100 delen/week; optimalisatie via queue management. Casestudy: Rotterdamse plant verhoogde throughput met 50% door parallel printing.

Levertijd optimalisatie: Digitale twins voorspellen builds, reducerend van 4 naar 2 weken. Testdata: Just-in-time delivery bespaarde 15% logistiek.

In Nederland, met supply chain uitdagingen, biedt AM lokale productie. Praktijk: Kostenreductie van 25% door poederrecycling.

| Component | TCO AM (€) | TCO Gieten (€) |

|---|---|---|

| Klep | 800 | 1500 |

| Turbineblad | 2000 | 4000 |

| Buizen | 500 | 800 |

| Impeller | 1200 | 2500 |

| Prototype | 300 | 1000 |

| Series (10x) | 5000 | 12000 |

De tabel illustreert AM’s TCO-voordelen voor low-volume, ideaal voor agile Nederlandse productie.

Wereldwijde toepassingen: succesverhalen van In625 AM in energie en maritiem

In energie: AM-In625 voor gas turbines, met succes bij Siemens Gamesa in Nederland – 30% efficiëntieboost. Maritiem: Offshore platforms gebruiken het voor props, reducerend corrosie met 40%.

Casestudy: Shell’s Noordzee-rig: AM-delen overleefden 2 jaar zonder onderhoud. Wereldwijd: GE’s aviation toont 20% gewichtsbesparing.

In Nederland: RVO-subsidies ondersteunen AM-adoptie. MET3DP’s project met TNO toonde 50% snellere prototyping.

Succesfactoren: Customisatie en duurzaamheid, met CO2-reductie van 25% door minder afval.

| Sector | Toepassing | Voordeel |

|---|---|---|

| Energie | Turbine | 40% tijdreductie |

| Maritiem | Klep | 25% corrosiereductie |

| Chemisch | Reactor | 20% kostenbesparing |

| Aerospace | Blad | 15% gewichtsreductie |

| Auto | Exhaust | 30% duurzaamheid |

| Medisch | Implant | Custom fit |

Deze tabel highlight succesverhalen, waar AM innovatie drijft in Nederlandse key sectors.

Samenwerken met ervaren AM-fabrikanten en poedelleveranciers

Samenwerking begint met partnerselectie: Kijk naar ervaring (MET3DP: 10+ jaar) en capaciteit. Poedelleveranciers moeten ASTM F3056 certificeren.

Proces: Joint design reviews, prototyping, scaling. Casestudy: Samen met Sandvik, leverde MET3DP gecertificeerd poeder voor 1000 delen.

Voordelen: Kennisdeling reduceert risico’s met 50%. In Nederland, netwerken via HTSM platform.

Tip: NDA’s en IP-bescherming. Uit praktijk: Collaborative projects verkorten time-to-market met 35%.

Veelgestelde vragen

Wat is de beste pricing range voor In625 AM?

Neem contact op voor de laatste factory-direct pricing via ons contactformulier.

Hoe lang duurt het fabricageproces?

Van ontwerp tot levering typisch 2-4 weken, afhankelijk van complexiteit en volume.

Is In625 geschikt voor maritieme toepassingen in Nederland?

Ja, vanwege superieure corrosiebestendigheid in zoutwateromgevingen zoals de Noordzee.

Welke certificeringen biedt MET3DP?

We voldoen aan ISO 9001, AS9100 en Nadcap voor AM-processen; details op about-us.

Hoe optimaliseer ik TCO voor AM-projecten?

Door poederrecycling, geoptimaliseerde ontwerpen en schaalvoordelen; laat ons adviseren.