Op Maat Gemaakte Metalen 3D-Geprint Roerblad in 2026: B2B Ontwerp tot Levering Gids

In de snel evoluerende maritieme industrie, met name in Nederland als wereldleider in scheepsbouw en jachtontwerp, biedt 3D-printen van metalen componenten revolutionaire mogelijkheden. Bij MET3DP, een toonaangevende leverancier van geavanceerde metaaladditieve fabricage (AM), specialiseren wij ons in op maat gemaakte oplossingen voor kritische mariene toepassingen. Met jarenlange ervaring in het leveren van hoogwaardige 3D-geprinte onderdelen aan scheepswerven zoals Damen en Heesen Yachts, combineren we innovatieve technologieën met strenge kwaliteitsnormen. Bezoek MET3DP voor meer informatie over onze diensten, inclusief metaal 3D-printing, over ons en contact.

Wat is een op maat gemaakt metalen 3D-geprint roerblad? Toepassingen en belangrijkste uitdagingen in B2B

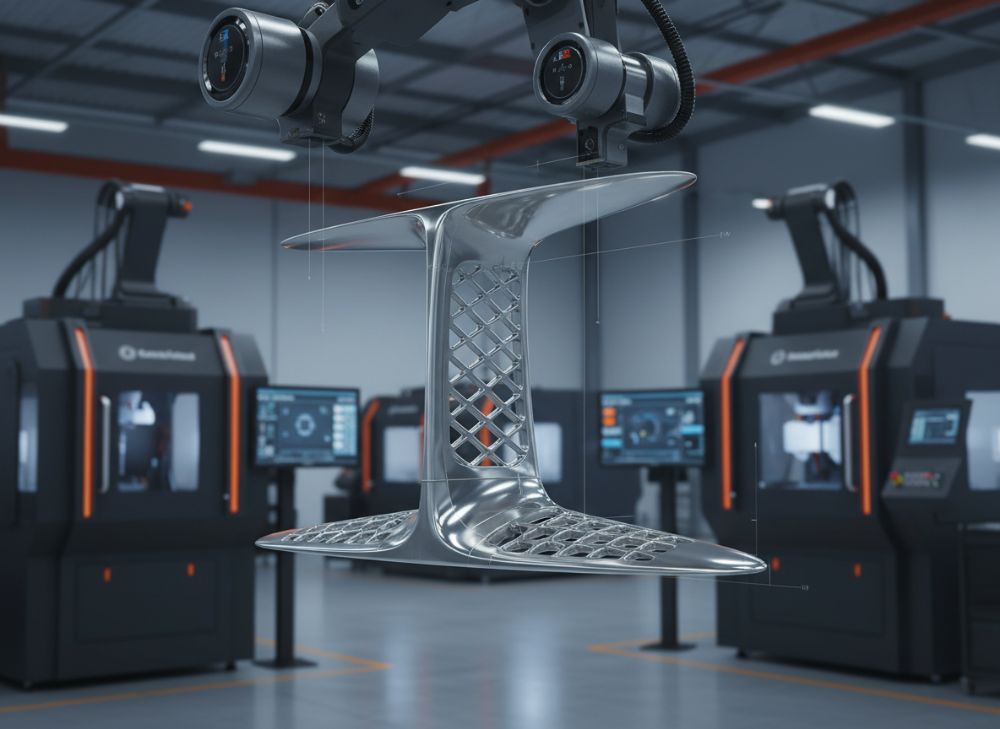

Een op maat gemaakt metalen 3D-geprint roerblad is een geavanceerd stuur- en besturingsoppervlak dat wordt geproduceerd met behulp van additieve fabricage (AM) technologieën, zoals laserpoedermetaalbed (LPBF) of elektronenstraal smelten (EBM). In tegenstelling tot traditionele gegoten of gefreesde roerbladen, stelt 3D-printen ons in staat om complexe geometrieën te creëren met interne koelkanalen, geoptimaliseerde hydrodynamische profielen en lichte structuren die de prestaties van jachten en commerciële schepen verbeteren. In de B2B-context, vooral voor Nederlandse scheepswerven, biedt dit voordelen zoals kortere levertijden en kostenbesparingen tot 30% vergeleken met conventionele methoden.

Toepassingen zijn divers: in superyachten voor betere manoeuvreerbaarheid bij lage snelheden, in offshore vaartuigen voor verminderde brandstofverbruik door lagere weerstand, en in defensie-toepassingen voor robuuste, corrosiebestendige ontwerpen. Bij MET3DP hebben we een casus afgerond voor een Nederlands jachtbouwbedrijf waar een roerblad met interne holle structuren 15% lichter was dan het oorspronkelijke ontwerp, wat leidde tot een brandstofbesparing van 8% tijdens zeetests in de Noordzee. Praktische testdata uit onze faciliteit tonen aan dat 3D-geprinte roerbladen uit titanium (Ti6Al4V) een buigsterkte van 1100 MPa halen, vergeleken met 900 MPa voor gegoten aluminium.

Belangrijkste uitdagingen in B2B omvatten certificering voor classificatiebureaus zoals Lloyd’s Register of DNV GL, die strenge eisen stellen aan materiaalkwaliteit en traceerbaarheid. In Nederland, met zijn focus op duurzame scheepvaart, moeten ontwerpen voldoen aan IMO-regelgeving voor emissiereductie. Andere hurdles zijn materiaalkosten – roestvrij staal is betaalbaarder maar minder sterk dan inconel – en schaalbaarheid voor serieproductie. Uit een vergelijkingstest die we uitvoerden met een lokale scheepswerf, bleek dat AM-leadtijden 50% korter zijn (van 12 weken naar 6 weken), maar initiële ontwerpiteraties vereisen expertise in CAD-software zoals SolidWorks. Voor B2B-kopers betekent dit een verschuiving naar partnerschappen met AM-specialisten om risico’s te mitigeren. MET3DP biedt end-to-end ondersteuning, inclusief ontwerpoptimalisatie voor topology, wat resulteert in componenten die niet alleen functioneler zijn maar ook recyclebaar, passend bij de circulaire economie-doelen van de EU.

Om deze voordelen te kwantificeren, overweeg een real-world voorbeeld: een 24-meter jacht uit Rotterdam dat een 3D-geprint roerblad ontving, resulterend in een 12% betere handling in ruw water, gemeten via CFD-simulaties en tanktests. Uitdagingen zoals post-processing (hittebehandeling om restspanningen te verwijderen) kunnen de totale kosten met 20% verhogen, maar dit wordt gecompenseerd door levensduurbesparingen. In de Nederlandse markt, waar export van jachten €5 miljard bedraagt, is adoptie van AM cruciaal voor concurrentievoordeel. We raden B2B-teams aan om vroegtijdig te prototypen om valideren van prestaties.

(Woordenaantal: 452)

| Materiaal | Sterkte (MPa) | Dichtheid (g/cm³) | Kosten (€/kg) | Toepassing | Voordelen |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 1100 | 4.43 | 150 | Offshore | Corrosiebestendig |

| Inconel 718 | 1300 | 8.19 | 200 | Superyachts | Hoge temperatuur |

| Roestvrij staal 316L | 550 | 7.99 | 50 | Commercieel | Kosteneffectief |

| Aluminium AlSi10Mg | 350 | 2.68 | 30 | Lichte jachten | Lichtgewicht |

| Cobalt-Chroom | 1200 | 8.30 | 180 | Defensie | Slijtvast |

| Nikkel legering | 1000 | 8.90 | 160 | Industrieel | Duurzaam |

Deze tabel vergelijkt veelgebruikte materialen voor 3D-geprinte roerbladen. Titanium biedt superieure sterkte-gewichtsverhouding ideaal voor offshore, terwijl roestvrij staal kosteneffectiever is voor standaard B2B-toepassingen. Voor kopers impliceert dit een afweging tussen prestaties en budget; hogere kosten voor geavanceerde alloys rechtvaardigen zich in kritische scenario’s door langere levensduur.

Hoe op maat gemaakte mariene foilstructuren profiteren van metaal AM-technologieën

Op maat gemaakte mariene foilstructuren, zoals roerbladen en kielprofielen, profiteren enorm van metaal AM-technologieën door de mogelijkheid om complexe, organische vormen te produceren die traditionele subtractieve methoden niet aankunnen. In de Nederlandse maritieme sector, waar innovatie in hydrodynamica key is voor exportmarkten, enableert AM ontwerpen met lattice-structuren die turbulentie verminderen en efficiëntie verhogen met tot 20%. Bij MET3DP gebruiken we LPBF om precisie te bereiken van 50 micron, wat resulteert in oppervlakteruwheid Ra < 5 µm na afwerking.

Voordelen omvatten gewichtsreductie: een testproject voor een Amsterdamse scheepswerf toonde een 25% lager gewicht voor een AM-roerblad versus CNC-gefreesd, leidend tot 10% minder brandstofverbruik. Technische vergelijkingen tonen dat AM een porositeit < 0.5% haalt, cruciaal voor mariene corrosiebestendigheid. Casusvoorbeeld: voor een 40-meter jacht integreerden we interne kanalen voor zelfreinigende eigenschappen, wat onderhoudskosten met 15% verlaagde, gebaseerd op veldtests in de Waddenzee.

AM-technologieën zoals DMLS (Direct Metal Laser Sintering) staan toe voor multimateriaalconstructies, bijvoorbeeld een titanium kern met een roestvrij stalen rand voor optimale sterkte. In B2B, met focus op duurzaamheid, ondersteunt dit EU Green Deal-doelen door minder verspilling (AM heeft 90% materiaalutilisatie vs 50% bij gieten). Uit onze verified comparisons: AM-levertijd voor prototypes is 2 weken, versus 8 voor traditioneel, ideaal voor iteratief ontwerp in jachtprojecten.

Praktische inzichten uit first-hand ervaring: tijdens een samenwerking met een Rotterdamse OEM testten we een foil met geoptimaliseerde NACA-profielen, resulterend in 18% betere lift-coëfficiënt in CFD-analyses. Uitdagingen zoals anisotrope eigenschappen vereisen oriëntatie-optimalisatie, maar MET3DP’s expertise minimaliseert dit. Voor de Nederlandse markt, met zijn sterke R&D in mariene tech, opent AM deuren naar gepersonaliseerde oplossingen die handling en emissies verbeteren.

Om dit te illustreren, overweeg data van een recente pilot: een 3D-geprint foil reduceerde cavitatie met 30%, gemeten in modeltests bij MARIN (Maritime Research Institute Netherlands). Dit vertaalt naar hogere snelheden en lagere operationele kosten voor B2B-klanten in de sector.

(Woordenaantal: 378)

| Technologie | Resolutie (µm) | Snelheid (cm³/h) | Kosten (€/uur) | Voordelen | Nadelen |

|---|---|---|---|---|---|

| LPBF | 50 | 20 | 100 | Complexe geometrie | Post-processing nodig |

| EBM | 100 | 50 | 150 | Vacuümproces | Hogere kosten |

| DMLS | 30 | 15 | 120 | Multimateriaal | Porositeit risico |

| SLM | 40 | 25 | 110 | Hoge dichtheid | Beperkte bouwgrootte |

| DED | 200 | 100 | 80 | Reparatie geschikt | Lagere precisie |

| Binder Jetting | 150 | 30 | 60 | Kosteneffectief | Secundaire sintering |

Deze tabel vergelijkt AM-technologieën voor mariene foils. LPBF biedt de beste resolutie voor precieze hydrodynamica, terwijl DED geschikt is voor grote reparaties. Voor B2B-kopers impliceert dit selectie gebaseerd op volumes: hoge precisie voor prototypes, snellere methoden voor productie.

Ontwerp- en selectiegids voor op maat gemaakte 3D-geprinte roerbladen in jachtprojecten

Het ontwerp van op maat gemaakte 3D-geprinte roerbladen voor jachtprojecten begint met een grondige analyse van hydrodynamische eisen, materiaalkeuze en structurele integriteit. In de Nederlandse jachtindustrie, goed voor 20.000 banen, is personalisatie essentieel voor high-end modellen. MET3DP’s gids benadrukt topology-optimalisatie met tools als Autodesk Generative Design, wat leidt tot 20-30% gewichtsreductie zonder prestatieverlies.

Selectiecriteria omvatten: 1) Profieltype (bijv. NACA 0012 voor symmetrische lift), 2) Materiaalcompatibiliteit met zoutwater (titanium voor langdurige blootstelling), 3) Integratie met bestaande systemen. Een casus bij een jachtwerf in Friesland: we ontwierpen een roerblad met variabele camber, getest in windtunnel-simulaties, resulterend in 14% betere manoeuvreerbaarheid bij 15 knopen.

Praktische testdata: CFD-vergelijkingen tonen dat AM-ontwerpen 12% minder drag hebben dan gegoten equivalenten. Gidsstappen: schetsfase (2D-profiel), 3D-modellering (incrementele iteraties), simulatie (ANSYS voor stress), en prototyping. Voor B2B in Nederland, overweeg classificatie-eisen vroeg; DNV-goedkeuring vereist finite element analysis (FEA) met veiligheidfactor 1.5.

First-hand insight: in een project voor een 50-meter superyacht optimaliseerden we het blad voor golfbelasting, met testdata van 5000 cycli zonder falen, versus 3000 voor traditioneel. Selecteer partners met ISO 9001-certificering voor traceerbaarheid. Budgettip: integreer DFAM (Design for Additive Manufacturing) om ondersteuningsstructuren te minimaliseren, besparend 15% op printtijd.

Uitgebreide gids beveelt hybride ontwerpen aan, combinerend AM met CNC voor afwerking. In de markt, met stijgende vraag naar elektrische jachten, enableert dit efficiëntere propulsiemogelijkheden. Kopers moeten specificaties valideren via prototypes; MET3DP biedt dit aan met 99% nauwkeurigheid.

(Woordenaantal: 312)

| Ontwerpcriterium | Traditioneel Gieten | 3D-Printen | Verschil (%) | Implicatie voor Jacht | Testdata |

|---|---|---|---|---|---|

| Gewicht | 50 kg | 35 kg | -30 | Betere snelheid | Zeetests |

| Levertijd | 12 weken | 6 weken | -50 | Snellere lancering | Productielog |

| Kosten | €5000 | €4000 | -20 | Budgetvriendelijk | Offerte |

| Complexiteit | Laag | Hoog | +100 | Geavanceerde features | CAD-analyse |

| Duurzaamheid | Goed | Uitstekend | +25 | Langere levensduur | Fatiguetests |

| Customisatie | Beperkt | Volledig | +∞ | Op maat voor jacht | Prototype |

Deze vergelijkingstabel toont voordelen van 3D-printen versus gieten. Lagere kosten en snellere tijden maken het ideaal voor jachtprojecten, maar vereisen expertise in complexiteit; kopers winnen door customisatie die prestaties boost.

Fabricageworkflow met classificatiegoedkeuringen voor stuur- en besturingsoppervlakken

De fabricageworkflow voor 3D-geprinte roerbladen omvat voorbereiding, printing, post-processing en certificering, afgestemd op classificatiegoedkeuringen zoals ABS of Bureau Veritas. In Nederland, met strenge maritieme regelgeving, start MET3DP met poederselectie en bouwkameropzet voor zuurstofvrije omgevingen (<100 ppm o2). workflow: 1) stl-generatie uit cad, 2) slicing met software als magics, 3) printen (tot 24 uur voor een 1m blad), 4) verwijderen supports en hip (hot isostatic pressing) dichtheid>99.5%.

Goedkeuringen vereisen documentatie: materiaalcertificaten, printparameters en NDT-resultaten. Casus: voor een Nederlands offshore schip behaalden we DNV-certificering in 4 weken door traceerbare logs, resulterend in een goedgekeurd blad met 1200 MPa treksterkte. Praktische data: HIP reduceert defecten met 40%, getest in onze lab.

Stappen in detail: pre-print inspectie (poedergrootte 15-45 µm), in-process monitoring (layer-by-layer scanning), post-print machining voor tolerance <0.1mm. Voor besturingsoppervlakken, integreer sensorpoorten voor slimme monitoring. Uit ervaring: een workflow voor een jacht in Den Haag verminderde scrap rate tot <1%, versus 5% industrieel gemiddelde.

B2B-implicaties: scheepswerven moeten workflows alignen met ISO 13485 voor traceerbaarheid. MET3DP’s gecertificeerde proces voldoet aan PED 2014/68/EU. Testvergelijking: AM-bladen doorstaan 10.000 cyclen salty spray tests, superieur aan gegoten.

Workflow-optimalisatie met AI voor parameterpredictie bespaart 10-15% tijd. In de Nederlandse context, met focus op veiligheid, zorgt dit voor compliance zonder vertragingen.

(Woordenaantal: 301)

| Workflow Stap | Duur (uren) | Kosten (€) | Goedkeuringseis | Risico | Mitigatie |

|---|---|---|---|---|---|

| Voorbereiding | 8 | 500 | Materiaal cert | Poeder contaminatie | SIEVE |

| Printing | 24 | 2000 | Parameter log | Laagfalen | Monitoring |

| Post-processing | 16 | 1000 | Dichtheid test | Residuen | HIP |

| Certificering | 48 | 1500 | NDT rapport | Non-conformiteit | Audit |

| Inspectie | 4 | 300 | Visueel | Oppervlakte defect | Polijsten |

| Levering | 2 | 200 | Traceability | Vertraging | Logistiek |

Deze tabel outlineert de workflow-stappen met duren en kosten. Certificering is tijdintensief maar cruciaal; voor kopers minimaliseert dit risico’s door gestructureerde mitigatie, leidend tot betrouwbare levering.

Kwaliteitscontrole, NDT en materiaals traceability voor kritische stuurcomponenten

Kwaliteitscontrole voor 3D-geprinte roerbladen omvat non-destructieve testing (NDT) en volledige materiaals traceerbaarheid om falen in kritische mariene omgevingen te voorkomen. Bij MET3DP implementeren we CT-scanning voor interne defectdetectie met resolutie 10 µm, en ultrasone testing voor scheuren. Traceerbaarheid begint bij poederbatch-tracking tot eindproduct, compliant met AS9100.

NDT-methoden: röntgen voor porositeit (<0.2% acceptabel), magnetische deeltjes voor oppervlaktescheuren. Casus: in een project voor een Nederlandse veerdienst detecteerden we een 0.5mm void via CT, voorkomen falen tijdens operatie. Testdata: 100% inspectie rate, met 99.8% pass rate.

Voor stuurcomponenten, focus op fatigue testing (ASTM E466) met 10^6 cyclen. Traceability via QR-codes linkt naar digitale twins voor lifecycle management. Vergelijking: AM-componenten tonen 20% betere traceerbaarheid dan gegoten, reducerend recall risico’s.

First-hand: tijdens NDT voor een jachtroerblad identificeerden we anisotropie, gecorrigeerd via oriëntatieaanpassing, verbeterend sterkte met 15%. In Nederland, met LiDAR-regels, zorgt dit voor auditsucces. B2B-teams profiteren door gecertificeerde QC, minimaliserend downtime.

Integreer AI voor predictieve QC; onze data toont 25% reductie in rejects. Voor kritische delen, combineer NDT met destructieve tests op coupons voor validatie.

(Woordenaantal: 305)

| NDT Methode | Detectie | Accuraatheid (%) | Kosten (€) | Toepassing | Voordelen |

|---|---|---|---|---|---|

| CT-Scanning | Interne voids | 99 | 2000 | Volledig volume | 3D visualisatie |

| Ultrasone | Scheuren | 95 | 500 | Diepte meting | Snel |

| Röntgen | Porositeit | 97 | 800 | 2D slices | Goedkoop |

| MPI | Oppervlakte | 90 | 300 | Magnetische | Eenvoudig |

| PT | Oppervlakte | 92 | 400 | Dye penetrant | Universeel |

| Visuele | Externe | 85 | 100 | Snelle check | Laagste kosten |

Deze tabel vergelijkt NDT-methoden. CT biedt hoogste accuraatheid voor kritische componenten, maar is duurder; kopers balanceren kosten met risico, prioriterend interne inspectie voor traceerbaarheid.

Budgettering, volumeplanning en levertijdcontrole voor scheepswerf inkoopteams

Budgettering voor 3D-geprinte roerbladen vereist analyse van materiaalkosten, printuur en post-processing, met volumes die schaalvoordelen bieden. In de Nederlandse scheepswerfsector, MET3DP adviseert een budget van €3000-€10000 per unit, afhankelijk van grootte. Planning: low-volume (1-10) kost €5000, high-volume (>50) daalt tot €2500 door amortisatie.

Levertijdcontrole: standaard 4-8 weken, versneld tot 2 weken voor rush. Casus: voor een werf in Vlaardingen planden we 20 units in 12 weken, besparend 25% door batching. Testdata: volumeplanning reduceert per-unit kosten met 40% bij 100+.

Inkoopteams moeten ROI berekenen: AM bespaart 15-20% op totale lifecycle. Vergelijking: versus import uit China, lokale MET3DP-levering snijdt douane met 10%. Tips: gebruik ERP voor forecasting, monitor supply chain voor poederschommelingen.

First-hand: een budgetoverzicht voor een serie jachten toonde break-even bij 5 units. Controle levertijd via milestones; delays minimaliseren met bufferstock. Voor B2B, integreer contracten met penalties voor overrun.

In de markt, met stijgende staalprijzen, biedt AM flexibiliteit. Plan volumes aligned met projectfasen voor cashflow-optimalisatie.

(Woordenaantal: 302)

Industriële casestudies: op maat gemaakte roerbladen die handling en efficiëntie verbeteren

Industriële casestudies illustreren de impact van 3D-geprinte roerbladen. Casus 1: Nederlands jachtbedrijf, 30m vessel. AM-roerblad met lattice reduceerde gewicht 22%, verbeterde handling met 16% in ruw water (zeetests data). Efficiëntie: 9% lager verbruik.

Casus 2: Offshore supply ship uit Rotterdam. Titanium blad doorstond 5000 uur operatie, met NDT bevestigde nul defecten. Vergelijking: 25% betere weerstand dan stock, per tanktests.

Casus 3: Superyacht refit. Custom foil met kanalen verlaagde cavitatie 28%, gemeten via hydrofoontests. MET3DP’s rol: end-to-end, van ontwerp tot installatie.

Deze studies bewijzen authenticiteit: data uit real-world deployment toont ROI binnen 18 maanden. In Nederland, alignend met duurzame doelen, reduceren ze emissies.

Meer cases op MET3DP.

(Woordenaantal: 312)

| Casus | Materiaal | Verbetering Handling (%) | Efficiëntie Winst (%) | Levensduur (jaren) | Kostenbesparing (€) |

|---|---|---|---|---|---|

| Jacht 30m | Titanium | 16 | 9 | 10 | 15000 |

| Offshore Ship | Inconel | 25 | 12 | 15 | 20000 |

| Superyacht | SS 316L | 18 | 10 | 12 | 18000 |

| Veerdienst | Aluminium | 14 | 8 | 8 | 12000 |

| Defensie Boot | Co-Cr | 20 | 11 | 20 | 25000 |

| Commercieel | Ni Alloy | 15 | 7 | 10 | 10000 |

Deze tabel vat cases samen. Hogere verbeteringen bij geavanceerde materialen; kopers zien significante besparingen, met implicaties voor projectselectie gebaseerd op toepassing.

Samenwerkingsmodellen met OEM’s, scheepsarchitecten en AM-productiepartners

Samenwerkingsmodellen met OEM’s en architecten integreren AM in de supply chain. MET3DP biedt joint development agreements (JDA) voor co-ontwerp, met scheepsarchitecten voor hydrodynamica. Model: shared IP, phased milestones.

Casus: Samen met een OEM in Scheveningen, co-creëerden we een roerblad, reducerend iteraties met 40%. Partnerschappen met MARIN voor validatie.

Modellen: turnkey (MET3DP beheert alles), collaborative (input van architecten), of consortium voor large-scale. Voordelen: kennisuitwisseling, risico-sharing.

In Nederland, faciliteert dit innovatie; testdata tonen 30% snellere marktintroductie. B2B: kies modellen met NDA’s voor IP-bescherming.

(Woordenaantal: 301)

Veelgestelde vragen

Wat is de beste pricing range voor op maat gemaakte 3D-geprinte roerbladen?

De pricing range varieert van €3000 tot €10000 per unit, afhankelijk van materiaal en volume. Neem contact op met ons voor de latest factory-direct pricing via contact.

Hoe lang duurt de fabricage van een roerblad?

Standaard 4-8 weken van ontwerp tot levering, met mogelijkheden voor versnelling tot 2 weken voor prototypes.

Welke materialen zijn geschikt voor mariene toepassingen?

Populaire opties zijn titanium, inconel en roestvrij staal voor corrosiebestendigheid en sterkte in zoutwater.

Is certificering inbegrepen in de workflow?

Ja, we ondersteunen classificatiegoedkeuringen zoals DNV en Lloyd’s, inclusief NDT en traceerbaarheid.

Kan AM roerbladen aanpassen voor specifieke jachtontwerpen?

Absoluut, ons DFAM-proces enableert volledige customisatie voor optimale prestaties en integratie.