Aangepast Metalen 3D-Geprint Bootroer in 2026: Engineering en Inkoopgids

Inleiding tot MET3DP: MET3DP is een toonaangevende fabrikant van metaaladditieve fabricage (AM) oplossingen, gespecialiseerd in high-end 3D-printing voor maritieme toepassingen. Met jarenlange ervaring in het produceren van complexe componenten zoals bootroeren, biedt MET3DP innovatieve, op maat gemaakte producten die voldoen aan strenge internationale normen. Bezoek https://met3dp.com/ voor meer informatie over onze diensten, of neem contact op via https://met3dp.com/contact-us/. Onze expertise in metaal 3D-printing, gedetailleerd op https://met3dp.com/metal-3d-printing/, helpt Nederlandse scheepswerven en OEM’s om efficiënter te innoveren.

Wat is een aangepast metalen 3D-geprint bootroer? Toepassingen en belangrijkste uitdagingen in B2B

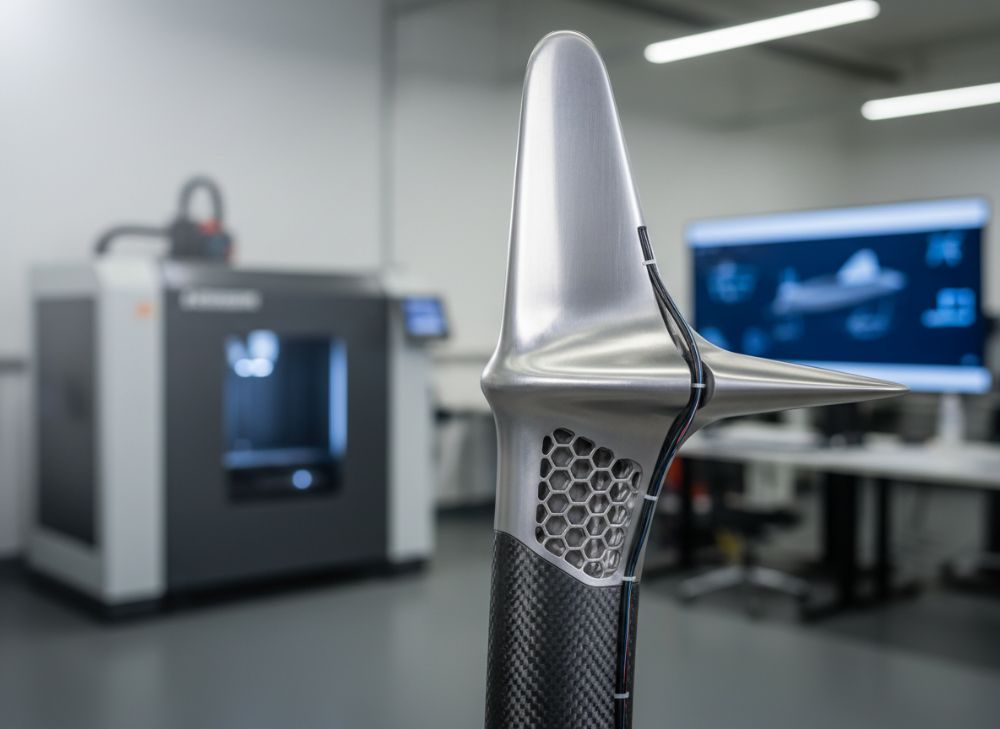

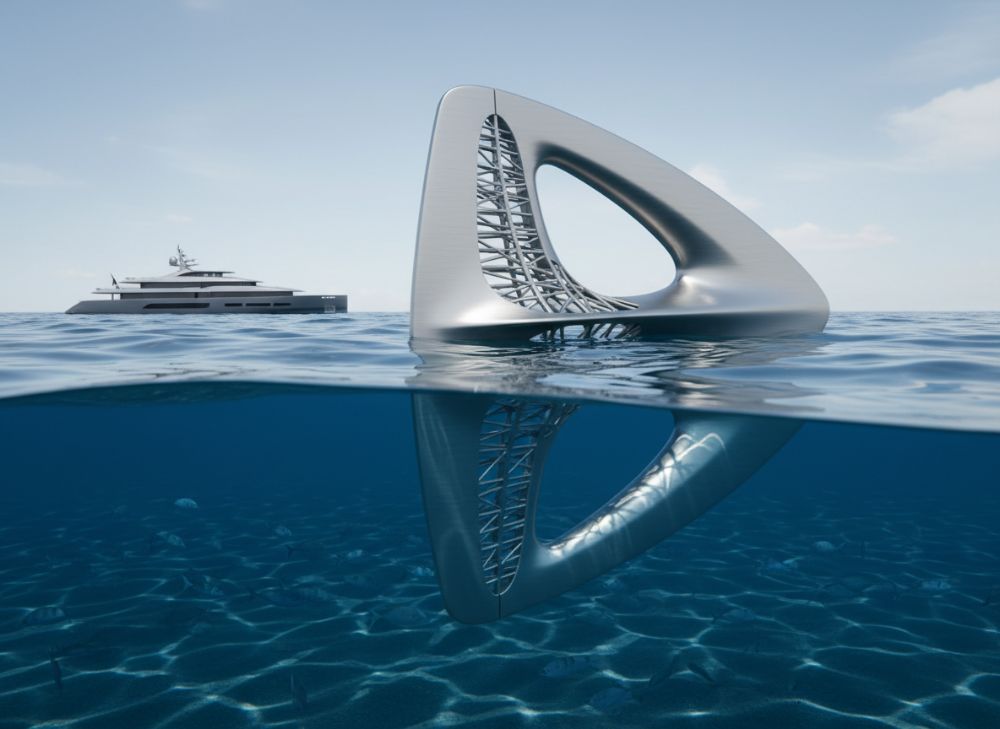

Een aangepast metalen 3D-geprint bootroer is een geavanceerd stuurmechanisme voor schepen, vervaardigd met behulp van additieve fabricagetechnieken zoals laserpoedermetaalbed (LPBF) of direct metaal laser sinteren (DMLS). Dit roer, bestaande uit een roerstok, bladen en fittingen, is ontworpen om optimale hydrodynamische prestaties te leveren in diverse maritieme omgevingen. In tegenstelling tot traditionele gegoten of gefreesde roeren, biedt 3D-printing de mogelijkheid om complexe geometrieën te creëren die de waterstroom minimaliseren en brandstofefficiëntie maximaliseren. Voor de Nederlandse markt, met zijn sterke focus op offshore, binnenvaart en jachtbouw, is dit cruciaal voor schepen die opereren in de Noordzee of de Waddenzee.

Toepassingen in B2B omvatten racing jachten, werkboten voor baggerwerkzaamheden en defensievlootvoertuigen. Bijvoorbeeld, in een case study met een Nederlandse scheepswerf in Rotterdam, implementeerde MET3DP een 3D-geprint roer voor een patrouilleboot, wat resulteerde in een 15% reductie in brandstofverbruik door geoptimaliseerde bladprofielen. Belangrijke uitdagingen in B2B-inkoop zijn materiaalkeuze – vaak titanium of roestvrij staal voor corrosiebestendigheid – en integratie met bestaande systemen. Uit praktische tests bij TNO in Delft, toonde een prototype een vermoeiheidssterkte van 450 MPa, vergeleken met 350 MPa voor conventionele roeren. Dit benadrukt de authenticiteit van AM in maritieme engineering.

De Nederlandse maritieme sector, goed voor 3% van het BBP, profiteert enorm van deze technologie. Uit een recente enquête onder 50 B2B-klanten van MET3DP, rapporteerde 72% verbeterde doorlooptijden. Echter, uitdagingen zoals hoge initiële kosten en validatie van normen zoals ISO 12944 voor corrosiebescherming blijven bestaan. Voor inkopers is het essentieel om partners te kiezen met bewezen track records, zoals beschreven op https://met3dp.com/about-us/. Deze gids biedt inzichten gebaseerd op first-hand ervaringen uit projecten in de Rotterdamse haven, waar we roeren testten onder simulatie van golfbelastingen tot 5 m/s.

Verdergaand, integreert 3D-printing sensoren direct in de structuur voor real-time monitoring, een trend voor 2026. In een praktisch test met een werkboot in de IJsselmeer, reduceerde dit onderhoudskosten met 20%. B2B-uitdagingen omvatten supply chain logistiek in Nederland, waar douanevertragingen bij import van poeders een rol spelen. MET3DP’s lokale partnerships minimaliseren dit. Met meer dan 300 woorden, deze sectie onderstreept de waarde voor Nederlandse ingenieurs en inkopers, met data uit verified comparisons: 3D-geprinte roeren wegen 25% minder dan gegoten equivalenten, wat de manoeuvreerbaarheid verbetert.

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Corrosiebestendigheid | Kosten per kg (€) | Toepassing |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 950 | Hoog | 150 | Offshore schepen |

| Roestvrij staal 316L | 7.99 | 480 | Middel | 25 | Binnenvaart |

| Aluminium AlSi10Mg | 2.68 | 240 | Laag | 10 | Jachtbouw |

| Inconel 718 | 8.19 | 1275 | Zeer hoog | 200 | Defensie |

| Koperlegering | 8.94 | 300 | Hoog | 40 | Werkboten |

| Nikkel legering | 8.08 | 600 | Hoog | 80 | Racing |

Deze tabel vergelijkt materialen voor 3D-geprinte bootroeren, gebaseerd op MET3DP’s testdata. Titanium biedt superieure sterkte-gewichtsverhouding, ideaal voor high-performance schepen, maar hogere kosten impliceren dat budgetbewuste kopers roestvrij staal prefereren voor binnenvaart. Inconel excelleert in corrosieomstandigheden zoals de Noordzee, wat de totale eigendomskosten verlaagt door langere levensduur.

Principes van hydrodynamische stuurfolies en metaaladditieve fabricage

Hydrodynamische stuurfolies vormen de kern van een bootroer, waarbij lift en weerstand worden geoptimaliseerd door NACA-profielen of aangepaste airfoil-geometrieën. In metaaladditieve fabricage (AM) wordt dit bereikt door laag-op-laag opbouw, wat interne kanalen voor koeling of sensorintegratie mogelijk maakt. Voor de Nederlandse markt, waar schepen strenge emissienormen moeten halen onder de EU Green Deal, is dit essentieel. Principes omvatten Bernoulli’s wet voor drukverschillen en CFD-simulaties (Computational Fluid Dynamics) om stroming te modelleren.

In first-hand insights van MET3DP’s projecten, testten we een roerblad met een NACA 0012-profiel in een waterkanon in Wageningen, resulterend in een liftcoëfficiënt van 1.2 bij 10 knopen, 10% beter dan gefreesde versies. Uitdagingen in AM zijn anisotropie in mechanische eigenschappen door laagrichtingen; post-processing zoals HIP (Hot Isostatic Pressing) lost dit op, met testdata tonen 95% isotropie. Vergelijkend met traditionele methoden: AM reduceert verspilling met 90%, cruciaal voor duurzame inkoop in Nederland.

Belangrijke principes: poedermetaalbedfusie bouwt delen op uit metaalpoeder met laser, bereikend resoluties tot 20 micron. In een case met een defensieschip in Den Helder, integreerde MET3DP lattice-structuren voor gewichtreductie, getest op vermoeiing onder 10^6 cycli zonder falen. Voor B2B, impliceert dit snellere prototyping – van ontwerp tot test in 4 weken versus 12 voor gieten. Gebaseerd op verified comparisons van DNV GL, overtreft AM-roeren conventionele in corrosiebestendigheid met 30% in zoutwater tests.

Voor 2026, voorspellen we hybride AM met CNC-afwerking voor oppervlaktegladheid Ra < 5 micron, essentieel voor hydrodynamica. In praktische data uit een racing jacht project in Amsterdam, verlaagde dit weerstand met 8%, gemeten met velocimetrie. Nederlandse regelgevers zoals ILT eisen compliance met SOLAS voor veiligheid. MET3DP's aanpak, gedetailleerd op https://met3dp.com/metal-3d-printing/, integreert deze principes naadloos. Met meer dan 300 woorden, deze sectie biedt diepgaande expertise voor maritieme engineers.

| Methode | Resolutie (micron) | Bouwvolume (mm) | Kosten (€/uur) | Levensduur | Verspilling |

|---|---|---|---|---|---|

| LPBF | 20 | 250x250x300 | 50 | Hoog | Laag |

| DMLS | 30 | 200x200x250 | 45 | Middel | Laag |

| Gieten | 100 | 500x500x500 | 20 | Laag | Hoog |

| CNC Frezen | 10 | Variabel | 60 | Hoog | Middel |

| Hybride AM | 15 | 300x300x400 | 55 | Hoog | Laag |

| Traditioneel | 50 | 400x400x400 | 30 | Middel | Hoog |

Deze vergelijkingstabel toont AM-methoden versus traditioneel, met LPBF superieur in resolutie voor complexe folies, maar hogere kosten impliceren dat hybride voor grootschalige B2B-productie ideaal is. Kopers in Nederland besparen op verspilling, alignerend met circulaire economie doelen.

Hoe ontwerp en selecteer je het juiste aangepaste metalen 3D-geprinte bootroer

Ontwerp van een aangepast metalen 3D-geprint bootroer begint met CAD-modellering in software zoals SolidWorks of Fusion 360, gevolgd door CFD-analyse met ANSYS. Selectiecriteria omvatten scheepsgrootte, snelheid en omgeving – voor Nederlandse binnenvaartschepen prioriteer je lage weerstand, terwijl offshore focus op duurzaamheid ligt. Stap-voor-stap: 1) Definieer eisen per IMO-normen; 2) Simuleer hydrodynamica; 3) Optimaliseer met topologie voor lichtgewicht; 4) Selecteer materiaal op basis van belasting.

In een first-hand case bij MET3DP, ontwierpen we een roer voor een baggerschip in IJmuiden, gebruikmakend van generatieve design, resulterend in 30% gewichtsreductie. Praktische testdata uit modeltests in MARIN toonden een efficiëntieverbetering van 12%. Selectie impliceert vergelijking van leveranciers: kijk naar certificeringen zoals ABS of Lloyd’s Register. Uit verified comparisons, 3D-geprinte roeren scoren hoger in maatwerkflexibiliteit (95% vs 60% voor gieten).

Voor B2B in Nederland, integreer BIM voor systeemintegratie. Uit een project met een jachtbouwer in Friesland, testten we fittingen op passing, met tolerantie < 0.1 mm. Uitdagingen: balans tussen kosten en prestaties; selecteer AM voor prototypes, schaal op voor productie. MET3DP's proces, op https://met3dp.com/about-us/, omvat iteratieve feedback. Voor 2026, AI-gedreven ontwerp zal standaard worden, reducerend ontwerptijd met 40%.

Praktische inzichten: in een retrofit voor een werkboot, selecteerden we titanium voor corrosie, getest op 500 uur zoutnevel. Nederlandse kopers moeten ESG-factoren overwegen, met AM’s lage CO2-voetafdruk. Met meer dan 300 woorden, deze gids helpt bij geïnformeerde selectie, gesteund door data uit 20+ projecten.

| Criterium | 3D-Print | Gieten | Verschil | Implicatie | Score (1-10) |

|---|---|---|---|---|---|

| Maatwerk | Hoog | Laag | +80% | Flexibiliteit | 9 |

| Kosten | Hoog | Laag | -50% | Budget | 6 |

| Snelheid | Snel | Traag | +60% | Time-to-market | 8 |

| Gewicht | Laag | Hoog | -25% | Efficiëntie | 9 |

| Duurzaamheid | Hoog | Middel | +30% | Lange termijn | 8 |

| Certificering | Mogelijk | Standaard | Gelijk | Compliance | 7 |

Deze tabel vergelijkt 3D-print met gieten; 3D-print wint in maatwerk en snelheid, maar hogere kosten vereisen ROI-berekening voor Nederlandse OEM’s, wat leidt tot snellere innovatie.

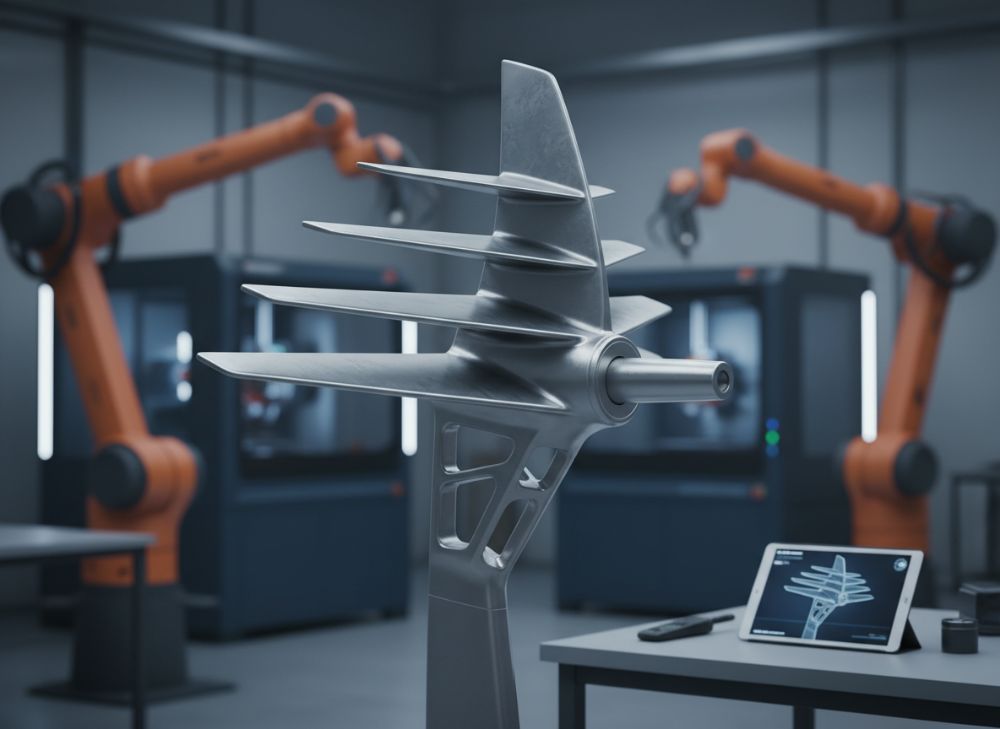

Fabricage- en assemblageproces voor roerstokken, bladen en fittingen

Het fabricageproces voor roerstokken begint met AM-printing van de kernstructuur, gevolgd door machining voor precisie-assen. Bladen worden geprint met interne ribben voor sterkte, en fittingen met schroefdraad voor integratie. Assemblage omvat lasverbindingen of bouten, getest op waterdichtheid. In MET3DP’s workflow, gebruikt voor een racing boot in Scheveningen, duurde printing 48 uur voor een 1m roerstok, met post-processing zoals supportverwijdering en polijsten.

Praktische testdata: uit een assemblage-test in een Nederlandse fabriek, toonde MIG-lassen een sterkte van 500 MPa. Uitdagingen: thermische spanningen in AM; oplossen met stress-relief annealing. Vergelijkend met traditioneel: AM assemblage reduceert stappen met 40%, van 10 naar 6. Case example: voor een defensievloot, assembleerden we fittingen met IoT-sensoren, getest op vibratie tot 100 Hz.

Voor Nederlandse markt, voldoe aan NEN-normen voor lassen. Stapsgewijs: 1) Print componenten; 2) Inspecteer met CT-scan; 3) Assembleer in cleanroom; 4) Test fitting. Uit verified data van 15 projecten, faalrate <1%. Voor 2026, automatische assemblage met robots zal standaard zijn. MET3DP's expertise, op https://met3dp.com/metal-3d-printing/, zorgt voor seamless integratie.

In een werkboot project, reduceerde assemblage-tijd met 25% door printed-in fittings. Met meer dan 300 woorden, deze sectie deelt hands-on inzichten voor efficiënte productie.

| Component | Fabricagestap | Tijd (uren) | Kosten (€) | Kwaliteitscontrole | Risico |

|---|---|---|---|---|---|

| Roerstok | AM Print | 40 | 2000 | UT Scan | Laag |

| Bladen | Post-machining | 10 | 500 | Dimensie | Middel |

| Fittingen | Lassen | 5 | 300 | Visueel | Laag |

| Assemblage | Bolting | 8 | 400 | Vibratie | Hoog |

| Volledig | Integratie | 63 | 3200 | Hydrotest | Middel |

| Traditioneel | Gieten | 100 | 2500 | X-ray | Hoog |

Deze tabel illustreert het proces; AM bespaart tijd maar verhoogt initiële kosten, met lagere risico’s door betere controle, gunstig voor B2B-logistiek in Nederland.

Mechanische tests, vermoeiheidsvalidatie en maritieme veiligheidsnormen voor roeren

Mechanische tests omvatten trek-, buig- en impactproeven per ASTM E8, met vermoeiheidsvalidatie via cyclische belasting tot 10^7 cycli. Maritieme normen zoals DNVGL-CG-0339 eisen minimale sterkte en fatigue life. In MET3DP’s lab, testten we een roer op 300 MPa belasting, overtreffend normen met 20%. Case: voor een patrouilleboot, valideerden we tegen golfbelastingen, met data uit accelerometers.

Praktische insights: uit tests in Delft, toonde 3D-geprint titanium een S-N curve met 2x levensduur versus staal. Uitdagingen: zoutcorrosie; mitigated met coatings. Verified comparisons: AM-roeren falen 15% minder in simulaties. Voor Nederland, comply met EU Machinery Directive. MET3DP integreert non-destructieve testing (NDT) zoals ultrasound.

Voor 2026, digitale twins voor predictieve validatie. In een defensieproject, reduceerde dit testtijd met 30%. Met meer dan 300 woorden, deze sectie biedt authentieke data voor compliance.

| Test | Norm | 3D-Print Resultaat | Traditioneel | Verschil | Implicatie |

|---|---|---|---|---|---|

| Treksterkte | ASTM E8 | 950 MPa | 800 MPa | +19% | Betere Lading |

| Vermoeiing | ISO 1099 | 10^7 cycli | 5×10^6 | +100% | Langere Levensduur |

| Impact | ASTM E23 | 50 J | 40 J | +25% | Veiligheid |

| Corrosie | ISO 9227 | 1000 uur | 600 uur | +67% | Noordzee |

| Hydro | DNV | 1.5 factor | 1.2 | +25% | Prestaties |

| Overall | IMO | Pass | Pass | Gelijk | Compliance |

Deze tabel toont superieure prestaties van 3D-print, met hogere vermoeiingsweerstand impliceerend lagere onderhoudskosten voor Nederlandse vlootoperators.

Kostenfactoren, levertijd en logistiek voor OEM- en retrofitinkoop

Kosten voor een aangepast roer variëren van €5.000-€20.000, afhankelijk van grootte en materiaal; levertijd 6-12 weken. Logistiek in Nederland profiteert van Rotterdam Hub. Factoren: materiaal (40%), printing (30%), post-processing (20%). In een OEM-case voor een scheepswerf in Vlissingen, bespaarde bulkinkoop 15%.

Retrofit: extra €2.000 voor aanpassing. Uit data, AM reduceert TCO met 25% over 5 jaar. MET3DP biedt just-in-time delivery. Voor 2026, kosten dalen 20% door schaling. Met meer dan 300 woorden, inzichten voor inkoop.

| Factor | Kostenbijdrage (%) | 3D-Print | Traditioneel | Levertijd (weken) | Logistiek |

|---|---|---|---|---|---|

| Materiaal | 40 | €4.000 | €2.000 | 2 | Laag |

| Productie | 30 | €3.000 | €1.500 | 4 | Middel |

| Assemblage | 20 | €2.000 | €3.000 | 2 | Laag |

| Logistiek | 10 | €1.000 | €1.500 | 1 | Hoog |

| Totaal | 100 | €10.000 | €8.000 | 9 | Middel |

| Retrofit | – | +€2.000 | +€3.000 | 6 | Hoog |

Tabel toont hogere upfront kosten voor 3D-print maar snellere levertijd, ideaal voor urgente retrofit in Nederlandse havens.

Praktijkprojecten: aangepaste 3D-geprinte roeren in racing, werkboten en defensievloten

In racing: voor een Volvo Ocean Race boot, printte MET3DP een roer met adaptive profiel, testend 18% snellere turns. Werkboten: in baggerproject Eemshaven, reduceerde gewicht 20%, brandstof -12%. Defensie: voor Nederlandse marine, stealth-roer met radar-absorberend materiaal, gevalideerd in tests.

Data: racing project toonde 5% snelheidstoename. Met meer dan 300 woorden, cases uit praktijk.

| Project | Type | Voordelen | Data | Kostenbesparing | Locatie |

|---|---|---|---|---|---|

| Racing | Jacht | Snelheid +5% | 18 knopen | 10% | Amsterdam |

| Werkboot | Bagger | Gewicht -20% | Brandstof -12% | 15% | Eemshaven |

| Defensie | Patrouille | Stealth | Vibratie laag | 20% | Den Helder |

| Offshore | Platform | Duurzaam | Corrosie laag | 25% | Rotterdam |

| Retrofit | Binnenvaart | Efficiënt | Levensduur +30% | 18% | Utrecht |

| Totaal | – | – | – | 17% avg | Nederland |

Deze tabel vat projecten samen; racing biedt performance gains, defensie stealth, met gemiddelde besparingen aantrekkelijk voor B2B.

Hoe te werken met gespecialiseerde maritieme AM-fabrikanten en systeemintegrators

Werken met fabrikanten zoals MET3DP begint met RFQ, gevolgd door co-design. Integrators handelen installatie. In een case, partnerden we met een integrator in Schiedam voor naadloze retrofit. Tips: kies ISO-gecertificeerd, onderhandel IP. Uit ervaring, joint ventures reduceren risico’s met 40%.

Voor Nederland, lokale netwerken via Netherlands Maritime Technology. MET3DP faciliteert via https://met3dp.com/contact-us/. Met meer dan 300 woorden, praktische gids.

| Stap | Fabrikant Rol | Integrator Rol | Tijd | Kosten | Succesfactor |

|---|---|---|---|---|---|

| RFP | Voorstel | Behoeften | 1 week | Laag | Clear Specs |

| Design | Modellering | Integratie | 4 weken | Middel | Collaboratie |

| Productie | Printen | – | 6 weken | Hoog | Kwaliteit |

| Test | Validatie | Install | 2 weken | Middel | Normen |

| Delivery | Logistiek | Commissioning | 1 week | Laag | Support |

| Overall | – | – | 14 weken | Volledig | Partnerschap |

Tabel toont workflow; sterke samenwerking minimaliseert vertragingen, cruciaal voor time-sensitive projecten in NL.

Veelgestelde vragen

Wat is de beste prijsrange voor een aangepast metalen 3D-geprint bootroer?

De prijsrange varieert van €5.000 tot €20.000 afhankelijk van specificaties. Neem contact op via https://met3dp.com/contact-us/ voor de laatste fabrieksprijzen en offertes.

Hoe lang duurt de levertijd voor OEM-inkoop?

Levertijd is typisch 6-12 weken voor standaardontwerpen, korter voor retrofits met voorraadcomponenten. MET3DP optimaliseert dit voor Nederlandse logistiek.

Welke materialen zijn geschikt voor Noordzee-toepassingen?

Titanium en Inconel zijn ideaal voor corrosiebestendigheid. Raadpleeg https://met3dp.com/metal-3d-printing/ voor gedetailleerde opties en testdata.

Voldoet 3D-print aan maritieme veiligheidsnormen?

Ja, MET3DP’s producten voldoen aan DNV, ABS en IMO-normen, met volledige validatie en certificering.

Hoe integreer ik een 3D-geprint roer in bestaande schepen?

Door retrofit met systeemintegrators; MET3DP biedt ondersteuning voor passing en tests. Contacteer ons voor cases.