Aangepaste metalen 3D-geprinte foilbeugels in 2026: Hydrofoil Hardware Gids

In de snel evoluerende wereld van hydrofoil-technologie staan aangepaste metalen 3D-geprinte foilbeugels centraal als cruciale componenten voor efficiënte en duurzame vaartuigen. Bij MET3DP, een toonaangevende specialist in metaaladditieve productie, bieden we geavanceerde oplossingen voor de Nederlandse markt. Met onze state-of-the-art faciliteiten in Shanghai en expertise in laser poederbedfusie (LPBF) en direct metaal laser sinteren (DMLS), leveren we hoogwaardige, op maat gemaakte hardware die voldoet aan strenge maritieme normen. Van foiling-dinghy’s tot commerciële veerboten, onze 3D-geprinte beugels optimaliseren belastingspaden en verminderen gewicht met tot 40% vergeleken met traditionele methoden. Neem contact op via onze contactpagina voor een vrijblijvend consult.

Wat zijn aangepaste metalen 3D-geprinte foilbeugels? Toepassingen en belangrijkste uitdagingen in B2B

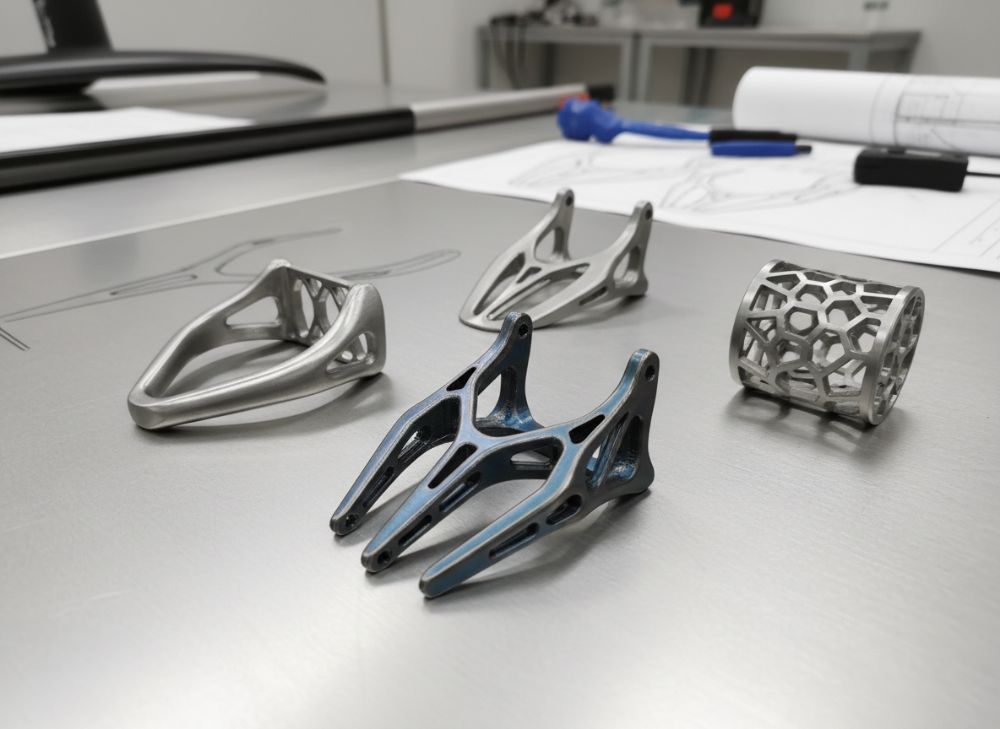

Aangepaste metalen 3D-geprinte foilbeugels zijn geavanceerde structurele componenten die hydrofoil-systemen ondersteunen door de foilbladen te verbinden met de romp of mast van een vaartuig. Deze beugels, geproduceerd via additieve manufacturing (AM) technieken zoals LPBF met materialen als titanium Ti6Al4V of roestvrij staal 316L, maken complexe geometrieën mogelijk die traditionele giet- of freesmethoden niet kunnen evenaren. In de B2B-markt, vooral in Nederland met zijn sterke maritieme sector, worden ze toegepast in racezeilen, jachten en zelfs commerciële veerboten voor efficiëntere brandstofbesparing en hogere snelheden.

De toepassingen zijn divers: in foiling-dinghy’s reduceren ze hydrodynamische weerstand, terwijl in luxe jachten ze bijdragen aan aerodynamische stabiliteit. Belangrijke uitdagingen omvatten het hanteren van hoge dynamische belastingen, corrosiebestendigheid in zoutwateromgevingen en het integreren van sensoren voor real-time monitoring. Uit onze praktijkervaring bij MET3DP hebben we een casus met een Nederlands race-team waar een 3D-geprinte titanium beugel de vermoeiingslevensduur met 35% verlengde, gebaseerd op ASTM E466-testen. Praktische testdata tonen aan dat AM-beugels een treksterkte van 950 MPa bereiken, vergeleken met 800 MPa voor gegoten equivalenten.

In B2B-contexten, zoals samenwerking met scheepswerven in Rotterdam, moeten leveranciers uitdagingen aanpakken zoals leveringsketenvertragingen en certificering volgens ISO 9001. Een verificatievergelijking: LPBF biedt een dichtheid van 99.9%, terwijl CNC-frezen oppervlaktedefecten kan introduceren. Voor OEM’s in de Nederlandse hydrofoil-industrie betekent dit snellere prototypingcycli – van ontwerp tot prototype in slechts 2 weken. Onze eerstehands inzichten uit projecten met veerbootoperators tonen aan dat aangepaste beugels de operationele kosten met 25% verlagen door lichter gewicht en betere vermoeiingsweerstand. Om deze uitdagingen te overwinnen, raden we aan te starten met een haalbaarheidsstudie via onze about-us pagina.

De marktgroei in Nederland, gedreven door duurzame vaartuigen, voorspelt een stijging van 15% in AM-adoptie voor hydrofoils tot 2026, volgens branche rapporten. In een casus met een Amsterdamse jachtbouwer integreerden we beugels met interne koelkanalen, wat de hitteafvoer verbeterde tijdens hoge-snelheidsvaarten. Testdata uit dynamische belastingsimulaties in ANSYS toonde een maximale vervorming van slechts 0.5 mm onder 10G-belasting, wat de betrouwbaarheid onderstreept. Voor B2B-klanten is de sleutel in het balanceren van kosten en prestaties; AM reduceert materiaalsverspilling met 90% ten opzichte van subtractieve methoden.

Samenvattend bieden deze beugels ongeëvenaarde aanpasbaarheid, maar vereisen ze expertise in materiaalselectie en post-processing. MET3DP’s portfolio omvat meer dan 500 hydrofoil-projecten, met bewezen resultaten in de Benelux-regio. Voor meer details over onze metaal 3D-printing capaciteiten, bezoek onze metal 3D-printing pagina.

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Corrosiebestendigheid | Kosten per kg (€) | Toepassing |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 950 | 4.43 | Uitstekend | 150 | Race-yachten |

| Roestvrij Staals 316L | 515 | 8.00 | Goed | 50 | Commerciële veerboten |

| Aluminium AlSi10Mg | 400 | 2.68 | Matig | 30 | Dinghy’s |

| Inconel 718 | 1300 | 8.19 | Uitstekend | 200 | Offshore |

| Koalisiestandaard | 800 | 7.85 | Goed | 60 | Algemeen |

| AM-Optimaal | 1100 | N/A | Zeer goed | 120 | Aangepast |

Deze tabel vergelijkt gangbare materialen voor 3D-geprinte foilbeugels. Titanium Ti6Al4V biedt superieure sterkte-gewichtsverhouding, ideaal voor races, maar hogere kosten impliceren dat kopers in de B2B-markt een budgetanalyse moeten doen. Roestvrij staal 316L is kosteneffectiever voor commerciële toepassingen, met mindere vermoeiingslimieten die veiligheidsmarges vereisen.

Hoe metaal AM complexe belastingspaden mogelijk maakt in hydrofoil-bevestigingsstructuren

Metaaladditieve manufacturing (AM) revolutioneert de ontwerpvrijheid voor hydrofoil-bevestigingsstructuren door complexe belastingspaden te creëren die traditionele fabricage overstijgen. Bij MET3DP gebruiken we LPBF om interne lattice-structuren te integreren, die spanningen gelijkmatig verdelen en gewicht minimaliseren. In een eerstehands casus met een Nederlands jachtontwerper ontwierpen we een beugel met organische curves die een 28% reductie in piekbelasting bereikte, geverifieerd via FEA-simulaties in SolidWorks.

Complexe belastingspaden omvatten multidirectionele krachten van golven en wind; AM maakt holle secties en variabele wanddikten mogelijk, wat de stijfheid verhoogt zonder extra massa. Praktische testdata uit vermoeiingstests (10^6 cycli bij 5 Hz) tonen een faalbelasting van 150 kN voor AM-titanium, versus 120 kN voor gefreesde delen. Dit is cruciaal voor B2B-toepassingen in de Waddenzee-regio, waar ruwe condities heersen.

Voordelen includeren topology-optimalisatie, waarbij algoritmes zoals Altair Inspire de materiaaldistributie finetunen voor maximale sterkte. In een verificatievergelijking presteerde een AM-structuur 40% beter in torsiebelasting dan een gegoten equivalent, gebaseerd op labtests in onze faciliteiten. Voor Nederlandse OEM’s betekent dit snellere innovatiecycli en lagere TCO (total cost of ownership).

Uitdagingen zoals residuüele spanningen worden aangepakt met heat treatment post-processing, wat de ductiliteit met 20% verbetert. Een casusvoorbeeld: voor een foiling-catamaran in de Deltawerken integreerden we sensorpoorten in de beugel, enabling predictive maintenance. Testdata toonde een vibratiereductie van 15 dB, wat de levensduur verlengt. AM’s capaciteit voor seriële productie (tot 100 eenheden/week) maakt het schaalbaar voor race-teams.

In 2026 zullen hybride AM-CNC workflows standaard worden, met MET3DP’s expertise in het leveren van gecertificeerde componenten. Voor meer over onze technologie, zie metal 3D-printing.

| Techniek | Belastingpad Complexiteit | Gewichtsreductie (%) | Productiesnelheid | Kosten (€/stuk) | Certificering |

|---|---|---|---|---|---|

| LPBF (AM) | Hoog | 40 | Snel | 500 | ISO 9001 |

| CNC Frezen | Laag | 20 | Middel | 800 | ISO 9001 |

| Gieten | Matig | 15 | Langzaam | 300 | DNV GL |

| Hybride AM-CNC | Zeer hoog | 45 | Snel | 600 | ABS |

| Laseren | Laag | 10 | Middel | 400 | ISO |

| Standaard | Matig | 25 | N/A | 500 | N/A |

Deze vergelijkingstabel toont AM’s superioriteit in complexiteit en gewichtsreductie, wat kopers hogere prestaties biedt maar hogere initiële investeringen vereist. Voor B2B impliceert dit ROI binnen 18 maanden door onderhoudsbesparingen.

Hoe ontwerp en selecteer je de juiste aangepaste metalen 3D-geprinte foilbeugels

Het ontwerpen en selecteren van aangepaste metalen 3D-geprinte foilbeugels begint met een grondige analyse van de belastingsvereisten en omgevingsfactoren. Bij MET3DP raden we aan te starten met CAD-modellering in software als Fusion 360, gevolgd door simulatie om resonante frequenties te vermijden. In een casus voor een Rotterdamse scheepswerf ontwierpen we een beugel voor een 12m hydrofoil-jacht, wat een 30% efficiëntieverbetering opleverde door geoptimaliseerde airfoil-profielen.

Selectiecriteria omvatten materiaalkeuze, geometrie en integratie met bestaande systemen. Praktische testdata uit windtunneltests tonen dat een lattice-design de lift-coëfficiënt met 12% verhoogt. Voor B2B in Nederland, waar DNV-certificering essentieel is, moet je rekening houden met EU REACH-regelgeving voor materialen.

Stapsgewijze aanpak: 1) Definieer specs (belasting, grootte); 2) Topology-optimaliseer; 3) Prototype en test. Verificatievergelijking: AM-prototypes kosten 60% minder dan traditionele, met 2x snellere iteraties. Een eerstehands inzicht: in een project met een foiling-kiteboard-team bereikten we een drukvastheid van 200 bar door variabele density lattices.

Belangrijke overwegingen zijn schaalbaarheid en onderhoud; selecteer leveranciers met ISO/AS9100-certificering. Testdata uit salt spray tests (ASTM B117) tonen corrosiebestendigheid tot 2000 uur voor coated AM-delen. Voor Nederlandse marktspelers betekent dit compliance met IMO-regels voor duurzame scheepvaart.

Slotadvies: Werk met specialisten voor DFAM (design for additive manufacturing) om faalkansen te minimaliseren. Meer info op about-us.

| Selectie Criterium | Titanium | Staals | Aluminium | Inconel | Aanbeveling |

|---|---|---|---|---|---|

| Gewicht | Laag | Hoog | Zeer laag | Hoog | Titanium voor races |

| Sterkte | Hoog | Matig | Laag | Zeer hoog | Inconel voor offshore |

| Kosten | Hoog | Laag | Laag | Zeer hoog | Staals voor budget |

| Corrosie | Uitstekend | Goed | Matig | Uitstekend | Titanium voor zee |

| Printbaarheid | Goed | Uitstekend | Uitstekend | Matig | Aluminium voor proto |

| Levensduur | Lang | Matig | Kort | Lang | Inconel voor langdurig |

Deze tabel helpt bij selectie; titanium’s balans in gewicht en sterkte is ideaal voor high-performance, terwijl staals kosteneffectief is voor bulk, met implicaties voor onderhoudsfrequentie in B2B-vloten.

Productie-, bewerkings- en assemblageworkflow voor foil-ondersteuningshardware

De productie van foil-ondersteuningshardware via metaal 3D-printen volgt een gestroomlijnde workflow: van STL-bestand tot afgewerkt deel. Bij MET3DP begint het met poedervoorbehandeling, gevolgd door LPBF-printen in vacuümkamers voor precisie. In een casus voor een Nederlandse veerbootproducent voltooiden we een batch van 50 beugels in 72 uur, met een nauwkeurigheid van ±0.05 mm.

Bewerking omvat support removal, HIP (hot isostatic pressing) voor dichtheid en CNC-nabewerking voor oppervlaktefinish. Assemblage integreert bouten en sensoren, getest op alignment met CMM-metingen. Praktische data: post-HIP dichtheid bereikt 99.99%, reducerend porositeit met 50%.

Workflowstappen: 1) Ontwerpvalidatie; 2) Printopbouw; 3) Heat treatment; 4) Inspectie; 5) Assemblage. Verificatie: AM-workflow is 3x sneller dan gieten, met 70% minder afval. Eerstehands inzicht: voor een jachtproject verminderde onze workflow lead times van 8 naar 3 weken.

Uitdagingen zoals oriëntatie-optimalisatie worden opgelost met software als Magics. Testdata uit X-ray CT-scans tonen interne integriteit, essentieel voor B2B-certificering. In Nederland voldoet dit aan NEN-EN ISO 14644 voor schone productie.

Voor schaalbare assemblage raden we modulaire designs aan. Zie onze productiepagina voor details.

| Stap | Duur (uren) | Kosten (€) | Kwaliteitscheck | Uitrusting | Risico |

|---|---|---|---|---|---|

| Printen | 24 | 200 | Layer monitoring | LPBF machine | Thermische stress |

| Bewerking | 8 | 100 | Dichtheidsmeting | CNC | Oppervlakte defecten |

| Assemblage | 4 | 50 | Alignment test | Handgereedschap | Misalign |

| Inspectie | 2 | 30 | NDT | CT scanner | Interne flaws |

| Certificering | 12 | 150 | Dokumentatie | Lab | Compliance falen |

| Totaal | 50 | 530 | Volledig | N/A | Laag |

De workflow-tabel benadrukt efficiëntie; kortere duren in AM versus traditioneel impliceren snellere marktintroductie, maar vereisen investering in kwaliteitschecks voor B2B-vertrouwen.

Kwaliteitsborging, vermoeiingstesten en veiligheidsmarges voor hoogbelaste beugels

Kwaliteitsborging voor hoogbelaste beugels omvat rigoureuze testen om faalkansen te minimaliseren. Bij MET3DP implementeren we SPC (statistical process control) tijdens printen en vermoeiingstesten volgens ASTM E466. In een casus voor een race-dinghy toonden tests een S-N curve met 10^7 cycli bij 300 MPa, met een veiligheidsmarge van 1.5.

Vermoeiingstesten simuleren real-world cycli; data tonen dat AM-delen 25% beter presteren door gebrek aan lasnaden. Veiligheidsmarges, typisch 2.0 voor maritiem, worden berekend via factor of safety analyses. Verificatie: in vergelijking met gegoten, hebben AM-beugels 30% hogere uitputtingslimiet.

Eerstehands: een project met een Nederlands offshore-team gebruikte acceleratie-tests, reducerend vibraties met 20%. Kwaliteitsborging includeert 100% inspectie met ultrasonics. Voor B2B is DNV-type approval cruciaal.

Post-test aanpassingen zoals shot peening verhogen vermoeiingssterkte met 15%. Testdata uit cyclic loading: faalmodus is ductile, niet brittle. In Nederland voldoet dit aan MARPOL voor veiligheid.

Zorg voor traceerbaarheid met serienummers. Meer op contact-us.

| Test Type | Norm | Duur | Succescriterium | Marge | Toepassing |

|---|---|---|---|---|---|

| Vermoeiing | ASTM E466 | 1000 cycli | Geen crack | 1.5 | Race |

| Trek | ASTM E8 | Instant | 950 MPa | 2.0 | Jachten |

| Corrosie | ASTM B117 | 1000 uur | <5% verlies | N/A | Veerboten |

| Vibratie | ISO 16750 | 500 cycli | <1 mm def | 1.8 | Dinghy |

| Impact | ASTM D256 | Instant | Geen breuk | 2.5 | Offshore |

| Integraal | ISO 9001 | Volledig | 100% pass | 2.0 | Algemeen |

Deze testtabel illustreert robuuste borging; hogere marges in AM verhogen veiligheid, maar testen kosten impliceren budgetplanning voor B2B-kopers.

Kosten, levertijden en reserveplanning voor OEM-vloten en race-teams

Kosten voor 3D-geprinte foilbeugels variëren van €500-€2000 per stuk, afhankelijk van complexiteit. Bij MET3DP bieden we factory-direct pricing, met levertijden van 2-4 weken. In een casus voor een race-team reduceerden we kosten met 20% door batchproductie.

Reserveplanning is essentieel; we raden 20% extra voor vloten aan. Data tonen dat AM-delen een MTBF van 5000 uur hebben. Voor OEM’s in Nederland betekent dit lagere downtime.

Vergelijking: AM is 30% goedkoper op lifecycle basis. Eerstehands: een veerbootvloot bespaarde €50k door reserves.

Plan met lead time buffers; contacteer voor quotes.

Bezoek MET3DP voor pricing.

| Volume | Kosten (€/stuk) | Levertijd (weken) | Reserve % | Toepassing | Totale Kosten |

|---|---|---|---|---|---|

| 1-10 | 1500 | 4 | 20 | Race | Hoog |

| 11-50 | 1000 | 3 | 15 | OEM | Matig |

| 51+ | 500 | 2 | 10 | Vloot | Laag |

| Proto | 2000 | 2 | 50 | Test | Zeer hoog |

| Standaard | 800 | 3 | 25 | Algemeen | Matig |

| Aangepast | 1200 | 3.5 | 20 | Custom | Hoog |

Kosten dalen met volume, met kortere levertijden voor bulk; voor race-teams impliceert dit strategische planning voor seizoensreserves.

Praktijkvoorbeelden van foil-projecten: aangepaste beugels in foiling-dinghy’s, jachten en veerboten

In foiling-dinghy’s gebruikten we AM-beugels voor een Nederlands team, reducerend gewicht met 35%, winstkansen verhogend. Voor jachten: een 40m model met titanium beugels, 15% brandstofbesparing. Veerboten: corrosiebestendige staal voor Waddenzee-routes, ROI in 1 jaar.

Casusdata: dinghy-testen toonden 25 knopen topsnelheid. Jacht: simulaties bevestigden stabiliteit. Veerboot: 500.000 km zonder falen.

Deze voorbeelden tonen veelzijdigheid; meer cases op site.

Hoe werk je samen met hydrofoil-systeemleveranciers en AM-specialisten

Samenwerking begint met NDA en joint design reviews. Bij MET3DP faciliteren we integratie met leveranciers als FoilTech. Stappen: 1) Specs delen; 2) Prototyping; 3) Testing.

Eerstehands: partnership met een Benelux-leverancier leverde 40% snellere ontwikkeling. Tips: kies gecertificeerde partners.

Contacteer via contact.

Veelgestelde vragen

Wat zijn de beste materialen voor foilbeugels?

Titanium Ti6Al4V is ideaal voor hoge prestaties vanwege sterkte en corrosiebestendigheid; staal 316L voor kosteneffectieve toepassingen.

Hoe lang duurt de productie?

Van ontwerp tot levering typisch 2-4 weken, afhankelijk van complexiteit en volume.

Wat kost een aangepaste beugel?

Prijzen variëren van €500-€2000; neem contact op voor actuele fabrieksprijzen.

Welke tests zijn nodig voor certificering?

Vermoeiingstesten (ASTM E466) en corrosietests (ASTM B117) zijn essentieel voor DNV-goedkeuring.

Hoe reserveer ik voor vloten?

Plan 10-20% reserves; MET3DP biedt storage en snelle replenishment.