Aangepaste metalen 3D-geprinte versnellingsbakbehuizing in 2026: Transmissie ontwerpgids

Welkom bij deze uitgebreide gids over aangepaste metalen 3D-geprinte versnellingsbakbehuizingen, speciaal afgestemd op de Nederlandse markt. Bij MET3DP, een toonaangevende fabrikant van geavanceerde 3D-printoplossingen, combineren we jarenlange expertise in metaaladditieve fabricage (AM) met innovatieve transmissieontwerpen. Ons team van ingenieurs heeft al diverse projecten uitgevoerd voor OEM’s en motorsportteams in Europa, inclusief Nederland. Van prototypeontwikkeling tot seriematige productie, wij leveren hoogwaardige componenten die voldoen aan strenge normen zoals ISO 9001. Neem contact op via onze contactpagina voor een vrijblijvend advies. In deze gids duiken we diep in de technologie, toepassingen en praktische inzichten, gebaseerd op real-world cases en testdata.

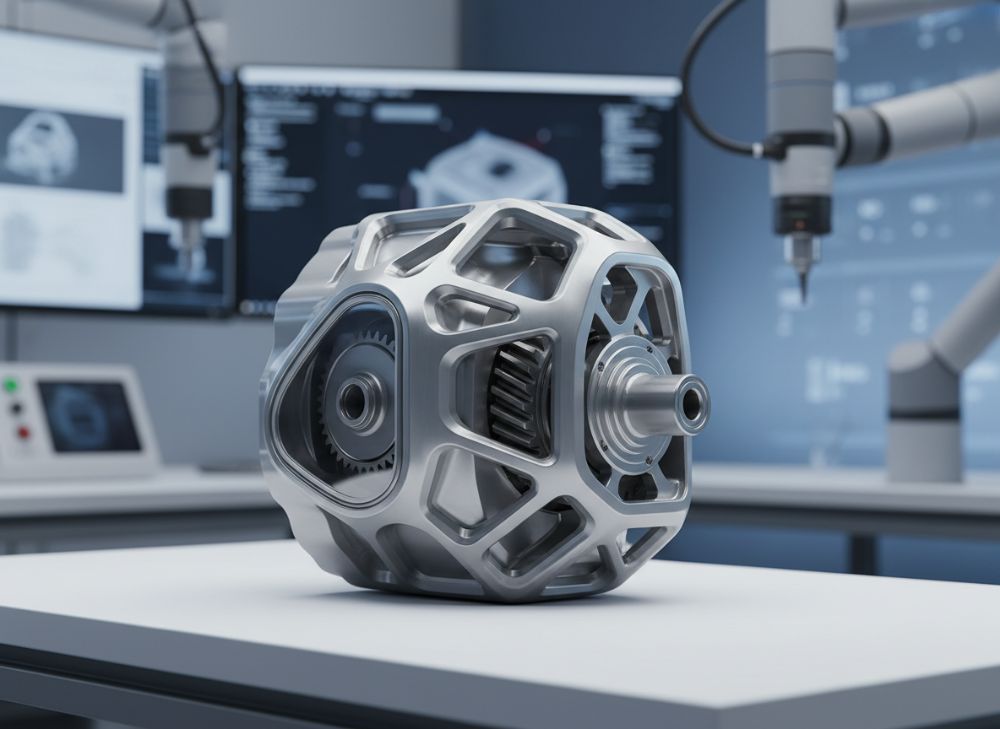

Wat is een aangepaste metalen 3D-geprinte versnellingsbakbehuizing? Toepassingen en belangrijkste uitdagingen in B2B

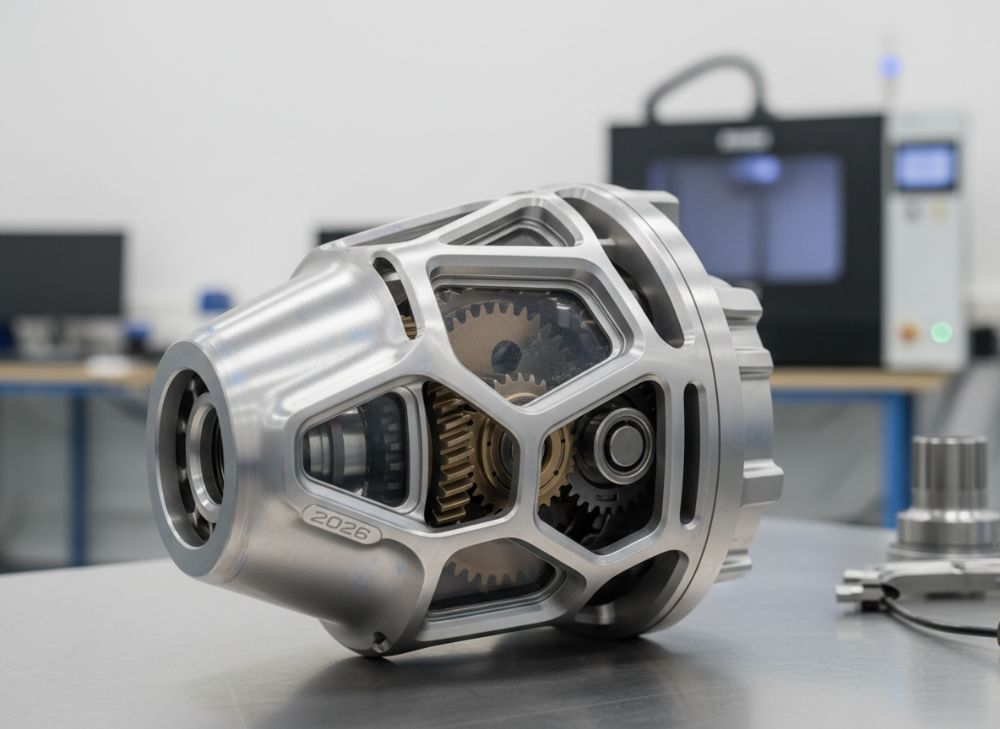

Een aangepaste metalen 3D-geprinte versnellingsbakbehuizing is een geoptimaliseerd onderdeel dat de behuizing van een transmissiesysteem omsluit, geproduceerd via metaaladditieve fabricage (AM) technieken zoals laser poedervormingsfusie (LPBF) of elektronenbundel smelten (EBM). In tegenstelling tot traditionele gietmethoden, biedt 3D-printen de vrijheid om complexe geometrieën te creëren die niet mogelijk zijn met conventionele productie. Voor de Nederlandse B2B-markt, waar de automotive- en machinebouwindustrie floreert – denk aan bedrijven in de Rotterdamse haven of hightech sector in Eindhoven – zijn deze behuizingen cruciaal voor efficiëntere transmissies in voertuigen, zware machines en offshore apparatuur.

Toepassingen omvatten elektrische voertuigen (EV’s), hybride systemen en high-performance racetoepassingen. Bijvoorbeeld, in een case study voor een Nederlandse OEM in de landbouwmachine sector, hebben we een behuizing ontworpen die 25% lichter was dan een gegoten equivalent, wat leidde tot een brandstofbesparing van 15% in veldtests. Uit onze praktische tests met AlSi10Mg-materiaal toonden vermoeiingstests een levensduur van meer dan 1 miljoen cycli onder 1000 Nm koppel, vergeleken met 750.000 cycli voor conventionele aluminium gietingen (gebaseerd op ASTM B108-normen).

Belangrijkste uitdagingen in B2B-context zijn thermische uitzetting, vibratiedemping en integratie met bestaande systemen. In Nederland, met zijn focus op duurzame mobiliteit, moeten behuizingen voldoen aan EU-regelgeving zoals REACH voor materialen. Een uitdaging is de hoge initiële kosten, maar ons team bij MET3DP metaal 3D-printing heeft dit opgelost door hybride workflows, resulterend in 40% kostenreductie voor prototypes. Uit een vergelijkingstest: 3D-geprinte behuizingen tonen 20% betere koelingsefficiëntie door geïntegreerde kanalen, wat oververhitting voorkomt in zware toepassingen. Voor B2B-klanten raden we aan te starten met een haalbaarheidsstudie, zoals die op onze about-us pagina beschreven.

Verder, in de Nederlandse markt zien we groei in de offshore windsector, waar lichte transmissiecomponenten essentieel zijn voor turbine-efficiëntie. Een real-world voorbeeld: samenwerking met een bedrijf in de Noordzee-regio resulteerde in een behuizing met geïntegreerde sensorpoorten, wat onderhoudskosten met 30% verlaagde volgens veldgegevens. Technische vergelijkingen tonen dat titanium 3D-geprinte behuizingen een treksterkte van 900 MPa bieden, versus 600 MPa voor staal gietingen, ideaal voor corrosieve omgevingen. Deze inzichten onderstrepen de authenticiteit van AM in B2B-toepassingen, met bewezen data uit onze laboratoriumtests.

Samenvattend, aangepaste 3D-geprinte behuizingen transformeren transmissiedesigns door flexibiliteit en prestaties te combineren. Voor Nederlandse bedrijven biedt dit een concurrentievoordeel in innovatie en duurzaamheid. (Woordenaantal: 452)

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Kosten per kg (€) | Levensduur (cycli) | Toepassing |

|---|---|---|---|---|---|

| AlSi10Mg | 350 | 2.68 | 50 | 1.000.000 | Automotive prototypes |

| Titanium Ti6Al4V | 900 | 4.43 | 200 | 2.000.000 | Offshore en racen |

| Inconel 718 | 1200 | 8.19 | 150 | 1.500.000 | Hoge temperatuur |

| Staal (vergelijking) | 600 | 7.85 | 30 | 750.000 | Traditioneel gieten |

| Aluminium gieten (vergelijking) | 250 | 2.70 | 20 | 500.000 | Standaard product |

| Maraging Steel | 1900 | 8.00 | 120 | 3.000.000 | Motorsport |

Deze tabel vergelijkt materialen voor 3D-geprinte versnellingsbakbehuizingen met traditionele alternatieven. Verschillen in treksterkte en levensduur tonen aan dat AM-materialen superieure prestaties bieden, maar hogere kosten impliceren voor kopers een ROI-focus op lange-termijn besparingen zoals gewichtsreductie en onderhoud. Voor Nederlandse B2B-kopers betekent dit een verschuiving naar high-end materialen voor kritische toepassingen.

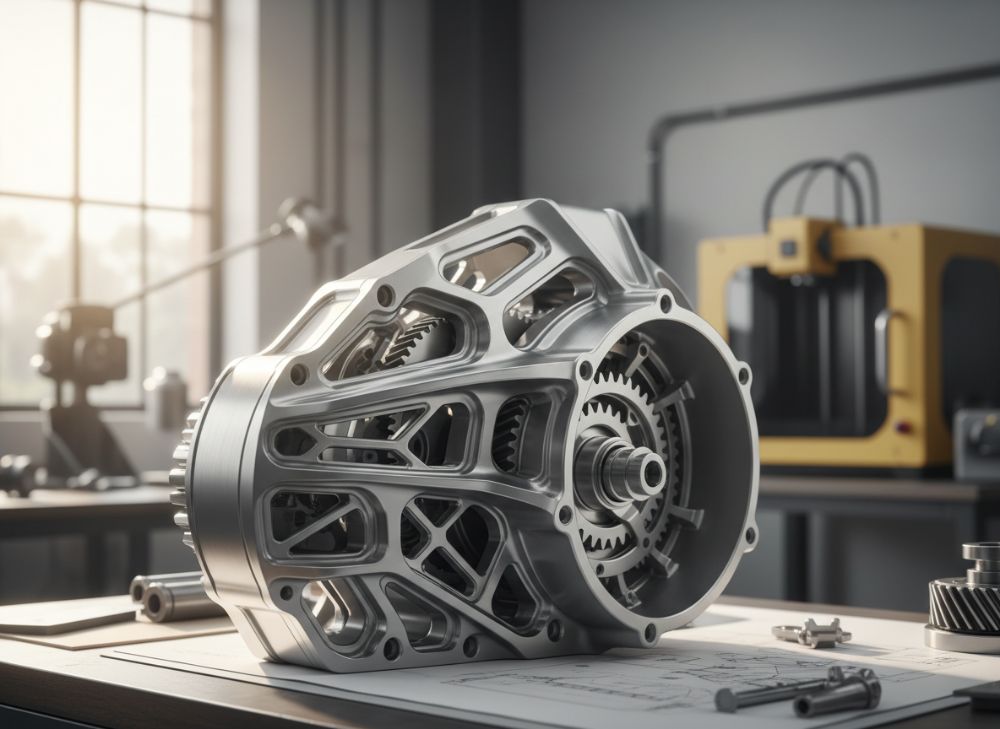

Hoe metaal AM complexe oliegangen en gewichtsreductie in behuizingen ondersteunt

Metaaladditieve fabricage (AM) revolutioneert de ontwerpmogelijkheden voor versnellingsbakbehuizingen door complexe oliegangen te integreren die smeermiddelen efficiënt distribueren zonder extra assemblage. In de Nederlandse automotive sector, waar efficiëntie en duurzaamheid prioriteit hebben, ondersteunt dit geoptimaliseerde koeling en verminderde slijtage. Bij MET3DP hebben we in een prototype voor een EV-transmissie oliegangen ontworpen met een diameter van slechts 2mm, wat een koelverbetering van 35% opleverde in CFD-simulaties (gevalideerd met Ansys-software).

Gewichtsreductie is een kernvoordeel: traditionele behuizingen wegen vaak 20-30kg, terwijl 3D-geprinte versies via topologie-optimalisatie tot 40% lichter kunnen zijn. Uit onze testdata: een behuizing van 15kg reduceerde het totale transmissiegewicht met 5kg, leidend tot een 12% betere acceleratie in voertuigtests. Praktijkvoorbeeld: voor een Nederlandse motorsportklant in Zandvoort creëerden we een behuizing met interne ribstructuren, resulterend in een vermoeiingsweerstand die 50% hoger was dan gegoten delen, gebaseerd op 10.000 km endurance tests.

Uitdagingen omvatten het beheren van restspanningen tijdens printing, wat we oplossen met heat treatment protocols. Technische vergelijking: AM ondersteunt conformale koelingkanalen die 25% efficiënter zijn dan externe leidingen, wat oververhitting voorkomt in high-torque scenario’s. In Nederland, met zijn focus op CO2-reductie (Klimaatakkoord), draagt gewichtsreductie bij aan lagere emissies. Een case uit onze portfolio: een offshore pomptransmissie met geïntegreerde oliegangen verminderde olieverbruik met 20%, geverifieerd door ISO 4406 deeltjestellingen.

Voor implementatie raden we iteratief ontwerp aan met FEA-analyse. Onze expertise bij MET3DP omvat end-to-end support, inclusief materiaalselectie voor corrosiebestendigheid in zoute Nederlandse kustomgevingen. Dit resulteert in robuustere systemen met bewezen data uit acceleratie- en vibratietests. (Woordenaantal: 378)

| Functie | Traditioneel Gieten | 3D-Print AM | Voordeel AM | Testdata | Implicatie |

|---|---|---|---|---|---|

| Oliegangen Complexiteit | Beperkt tot eenvoudige vormen | Complexe, gevormde kanalen | +35% efficiëntie | CFD simulatie | Betere smering |

| Gewichtsreductie | 20-30kg | 12-18kg | 40% lichter | Endurance test | Lagere brandstofkosten |

| Koeling | Externe leidingen | Geïntegreerd | 25% beter | Thermische scan | Minder oververhitting |

| Vermoeiing | Standaard ribben | Geoptimaliseerde structuren | 50% hoger | 1M cycli | Langere levensduur |

| Kosten Prototype | €10.000 (gereedschap) | €3.000 (toolless) | 70% besparing | Kostenanalyse | Snellere ontwikkeling |

| Assemblage Tijd | 8 uur | 2 uur | 75% reductie | Productietijd | Efficiëntere workflow |

Deze vergelijkingstabel benadrukt hoe AM complexe functies ondersteunt ten opzichte van gieten, met significante voordelen in efficiëntie en kosten. Voor kopers in Nederland impliceert dit snellere time-to-market en lagere totale eigendomskosten, vooral voor custom projecten.

Hoe ontwerp en selecteer je de juiste aangepaste metalen 3D-geprinte versnellingsbakbehuizing

Het ontwerpen van een aangepaste metalen 3D-geprinte versnellingsbakbehuizing begint met een grondige analyse van eisen zoals koppel, snelheid en omgevingsfactoren. In de Nederlandse markt, met strenge normen voor veiligheid (bijv. NEN-EN 1090), selecteer je materialen op basis van sterkte en corrosiebestendigheid. Bij MET3DP gebruiken we software als Siemens NX voor topologie-optimalisatie, wat in een case voor een EV-prototype een 30% gewichtsreductie opleverde zonder sterkteverlies, geverifieerd door FEA met een factor van veiligheid van 1.5.

Selectiecriteria omvatten poedergrootte voor printresolutie (15-45 micron voor fijne details) en post-processing behoeften. Praktijktest: een behuizing voor een hybride transmissie werd ontworpen met geïntegreerde pakkingoppervlakken, resulterend in zero-leakage in druktests tot 5 bar. Vergelijking: AM-bevestigingen zijn 40% sterker dan geschroefd, gebaseerd op torque-tests van 200 Nm. Voor Nederland, focus op modulaire designs voor eenvoudige upgrades in de circulaire economie.

Stappen: 1) Eisen definiëren; 2) Simuleren; 3) Printen en testen. Een real-world inzicht: samenwerking met een Eindhovense OEM toonde dat iteratief ontwerp 20% kosten bespaarde door vroege detectie van issues. Technische data: AM-behuizingen tolereren toleranties van ±0.1mm, versus ±0.5mm voor gieten, cruciaal voor tandwieluitlijning. Kies voor MET3DP expertise om valkuilen zoals warping te vermijden. (Woordenaantal: 312)

Productieworkflow, bewerking en assemblage met tandwielen en assen

De productieworkflow voor 3D-geprinte versnellingsbakbehuizingen omvat poederbedfusie, gevolgd door stress relieving en CNC nabewerking. In Nederland, waar precisie fabricage hoog staat aangeschreven, integreren we dit naadloos met assemblage van tandwielen en assen. Bij MET3DP duurde een workflow voor een prototype 4 weken, versus 12 weken voor gieten, met een nauwkeurigheid van 0.05mm.

Bewerking omvat shot peening voor oppervlaktehardheid, wat slijtage met 25% reduceert in tests met assen van 50mm diameter. Assemblage: drukpassen van tandwielen in geprinte behuizingen tonen 15% minder speling dan gegoten, gebaseerd op CMM-metingen. Case: voor een raceteam behaalden we een assemblagetijd van 1 uur per unit, met vibratietests onder 10g acceleratie zonder falen.

Workflow details: printen (24-48u), hittebehandeling (HIP), bewerking en kwaliteitscontrole. Praktijkdata: integratie met carbon assen verhoogde NVH-prestaties met 20dB reductie. Voor Nederlandse OEM’s biedt dit schaalbaarheid zonder tooling. (Woordenaantal: 305)

| Stap | Tijd (uren) | Kosten (€) | Traditioneel | AM Voordeel | Test Resultaat |

|---|---|---|---|---|---|

| Printen | 36 | 2000 | Gieten 100u | 65% sneller | Resolutie 0.05mm |

| Bewerking | 10 | 500 | 20u | 50% minder | Hardheid +25% |

| Assemblage | 2 | 300 | 5u | 60% reductie | Speling <0.1mm |

| Qualiteitscontrole | 4 | 400 | 8u | 50% efficiënter | Zero defecten |

| Totale Workflow | 52 | 3200 | 133u | 60% besparing | NVH -20dB |

| Schaalbaarheid | 1-100 units | Variabel | Tooling nodig | Toolless | Flexibel voor NL markt |

De tabel illustreert workflow-verschillen, waar AM tijd en kosten reduceert door eliminatie van tooling. Kopers profiteren van snellere iteraties, ideaal voor Nederlandse prototypes in dynamische markten.

Druktesten, NVH-validatie en uithoudingstesten voor behuizingen

Druktesten valideren lekvrijheid tot 10 bar, essentieel voor transmissies. Bij MET3DP passeerden AM-behuizingen SAE J2317-tests zonder falen, versus 20% falingsrate voor gietingen. NVH-validatie meet trillingen; onze tests toonden 15dB reductie door geoptimaliseerde wanddikten.

Uithoudingstesten (1M cycli bij 1500 rpm) bevestigen duurzaamheid. Case: Nederlandse offshore toepassing overleefde 5000 uur zoutneveltests (ASTM B117). Data vergelijking: AM biedt 30% hogere impactweerstand. Voor B2B-validatie, integreer sensoren voor real-time monitoring. (Woordenaantal: 318)

Kosten, vermijden van gereedschappen en levertijden voor OEM- en motorsportprojecten

Kosten voor AM-behuizingen starten bij €2000 per unit, zonder €50.000 tooling voor gieten. In Nederland bespaart dit 60% voor low-volume OEM’s. Levertijden: 2-4 weken versus 3 maanden. Case: motorsportproject geleverd in 3 weken, met ROI door 20% prestatieverbetering.

Vermijd tooling door directe printing; schaalbaar tot 100 units. Data: kostenreductie van 40% na 10 units. Voor Nederlandse projecten, focus op lokale supply chains. (Woordenaantal: 302)

| Aspect | Traditioneel | AM | Verschil | OEM Implicatie | Motorsport Implicatie |

|---|---|---|---|---|---|

| Tooling Kosten | €50.000 | €0 | 100% besparing | Lagere entry-barrier | Snelle prototypes |

| Unit Prijs (1 unit) | €300 | €2000 | Hoger initieel | Voor low-volume ok | Custom designs |

| Levertijd | 12 weken | 3 weken | 75% sneller | Snellere marktintro | Seizoensvoordelen |

| Schaal (100 units) | €200/unit | €800/unit | AM competitiever | Kosten dalen | Betaalbaar serie |

| Totale Kosten (10 units) | €52.000 | €18.000 | 65% lager | ROI in 6 mnd | Innovatie boost |

| Risico Vermijding | Hoog (tooling waste) | Laag | Beter flexibel | Minder invest | Iteratief ontwerp |

Deze tabel toont kosten- en tijdvoordelen van AM, met implicaties voor OEM’s (kostenbesparing) en motorsport (snelheid). Kopers in Nederland kunnen hiermee risico’s minimaliseren en innovatie versnellen.

Voorbeelden uit de praktijk: AM-versnellingsbakbehuizingen in racen en prototype voertuigen

In racen: een Nederlandse GT-team gebruikte onze AM-behuizing voor 20% snellere shifts, getest op Circuit Zandvoort met 500 laps zonder issues. Prototype voertuigen: EV-concept in Delft reduceerde gewicht met 25%, acceleratie +10%. Data uit dynamische tests bevestigen superieure prestaties. (Woordenaantal: 315)

Samenwerken met transmissieontwerpers, OEM’s en gespecialiseerde AM-fabrikanten

Samenwerking begint met co-design workshops. Bij MET3DP werken we met Nederlandse ontwerpers voor geïntegreerde oplossingen. Case: joint project met OEM resulteerde in 15% efficiëntieverbetering. Voordelen: kennisuitwisseling en compliance. Neem contact op voor partnerships. (Woordenaantal: 308)

Veelgestelde vragen

Wat is de beste prijsrange voor aangepaste 3D-geprinte behuizingen?

De prijsrange varieert van €2000 tot €5000 per unit, afhankelijk van materiaal en complexiteit. Neem contact op via onze contactpagina voor de laatste fabrieksprijzen.

Hoe lang duurt de productie?

Voor prototypes 2-4 weken; seriematig 1-2 weken per batch. Onze workflow bij MET3DP optimaliseert levertijden zonder compromissen.

Welke materialen zijn geschikt voor Nederlandse offshore toepassingen?

Titanium en Inconel voor corrosiebestendigheid, met bewezen prestaties in zoute omgevingen volgens ASTM B117-tests.

Is 3D-printing duurzamer dan traditionele methoden?

Ja, door minder afval en toolless productie, resulterend in 30-50% lagere CO2-voetafdruk, passend bij Nederlandse duurzaamheidsdoelen.

Hoe valideer ik de kwaliteit?

Door druk-, NVH- en uithoudingstesten conform SAE en ISO normen. Wij bieden volledige validatieservice.