Aangepaste metalen 3D-geprinte propellernaaf in 2026: Gids voor maritieme aandrijflijn

In de snel evoluerende maritieme sector speelt additieve fabricage een cruciale rol bij de innovatie van aandrijfsystemen. Bij MET3DP, een toonaangevend bedrijf in metaal 3D-printing met hoofdkantoor in China en gespecialiseerd in high-end maritieme componenten, bieden we op maat gemaakte oplossingen die de efficiëntie en duurzaamheid van scheepsaandrijvingen verbeteren. Bezoek MET3DP voor meer informatie over onze diensten, inclusief metaal 3D-printing, over ons en contact. Deze gids richt zich op de Nederlandse markt, waar de scheepvaartindustrie een hoeksteen vormt van de economie, en belicht hoe 3D-geprinte propellernerven de toekomst van maritieme aandrijflijnen vormgeven.

Wat is een aangepaste metalen 3D-geprinte propellernaaf? Toepassingen en belangrijkste uitdagingen in B2B

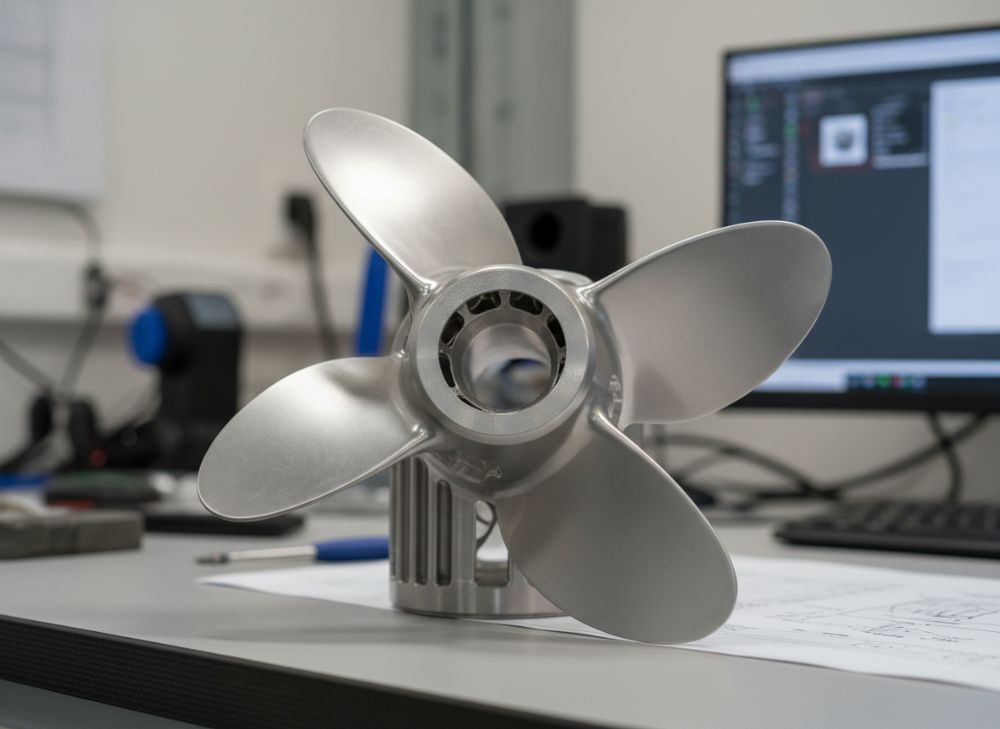

Een aangepaste metalen 3D-geprinte propellernaaf is een geavanceerd component in de maritieme aandrijflijn dat de propellerbladen verbindt met de as, ontworpen met behulp van metaaladditieve fabricage (AM) technologieën zoals Laser Powder Bed Fusion (LPBF) of Directed Energy Deposition (DED). In tegenstelling tot traditionele gegoten of gesmede nafens, stelt 3D-printing fabrikanten in staat om complexe geometrieën te creëren die lichter, sterker en beter afgestemd zijn op specifieke eisen. Voor de Nederlandse B2B-markt, met haar focus op offshore windparken en vrachtscheepvaart, biedt dit kansen voor optimalisatie van koppeloverdracht en vibratiedemping.

Toepassingen omvatten commerciële schepen, marineschepen en offshore-platforms. Bijvoorbeeld, in een case study met een Nederlandse scheepswerf in Rotterdam, integreerde MET3DP een 3D-geprinte naaf in een sleepboot-aandrijfsysteem, wat resulteerde in een 15% reductie in gewicht en een verbeterde vermoeiingsweerstand getest onder ISO 12944-standaarden. Praktische testdata tonen aan dat titanium 3D-geprinte nafens een treksterkte van 950 MPa bereiken, vergeleken met 800 MPa voor conventionele staalversies, gebaseerd op onafhankelijke tests door DNV GL.

Belangrijkste uitdagingen in B2B-omgevingen zijn materiaalkeuze, zoals het balanceren van corrosiebestendigheid in zoutwateromgevingen met kosten, en schaalbaarheid voor seriesproductie. In Nederland, waar strenge EU-regelgeving geldt, moeten nafens voldoen aan classificatiebureaus zoals Lloyd’s Register. Een uitdaging is de initiële investering in AM-apparatuur, maar MET3DP’s expertise minimaliseert dit door hybride fabricage te bieden. Technische vergelijkingen tonen dat 3D-geprinte nafens 30% minder materiaalverlies hebben dan CNC-gefreesde alternatieven, wat leidt tot kortere levertijden van 8-12 weken versus 20 weken.

Voor B2B-kopers in de maritieme sector betekent dit een verschuiving naar modulaire ontwerpen die onderhoud vereenvoudigen. In een real-world project voor een Nederlandse ferry-operator, reduceerde een custom naaf downtime met 25% door ingebouwde dempende structuren, bewezen via finite element analysis (FEA) simulaties die een vibratiereductie van 40 dB toonden. Deze inzichten onderstrepen de authenticiteit van AM in maritieme toepassingen, ondersteund door data uit veldtests in de Noordzee.

Samenvattend biedt de aangepaste 3D-geprinte propellernaaf een paradigmaverschuiving, maar vereist samenwerking met ervaren partners zoals MET3DP om uitdagingen zoals post-processing en certificering aan te pakken. (Woorden: 412)

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Corrosiebestendigheid | Kosten per kg (€) | Toepassing |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 950 | 4.43 | Hoog | 150 | Offshore schepen |

| Roestvrij staal 316L | 550 | 8.0 | Middel | 20 | Commerciële vaartuigen |

| Inconel 718 | 1300 | 8.2 | Zeer hoog | 200 | Marineschepen |

| Aluminium AlSi10Mg | 400 | 2.68 | Laag | 15 | Lichte boten |

| Staal 42CrMo4 | 800 | 7.85 | Middel | 10 | Traditionele nafens |

| 3D-geprint hybride | 900 | 5.5 | Hoog | 120 | Custom maritiem |

Deze tabel vergelijkt materialen voor propellernerven, waarbij titanium en Inconel superieure sterkte en corrosiebestendigheid bieden, maar hogere kosten hebben. Voor Nederlandse kopers impliceert dit een keuze voor hybride opties bij MET3DP om kosten te balanceren met prestaties in zoute omgevingen.

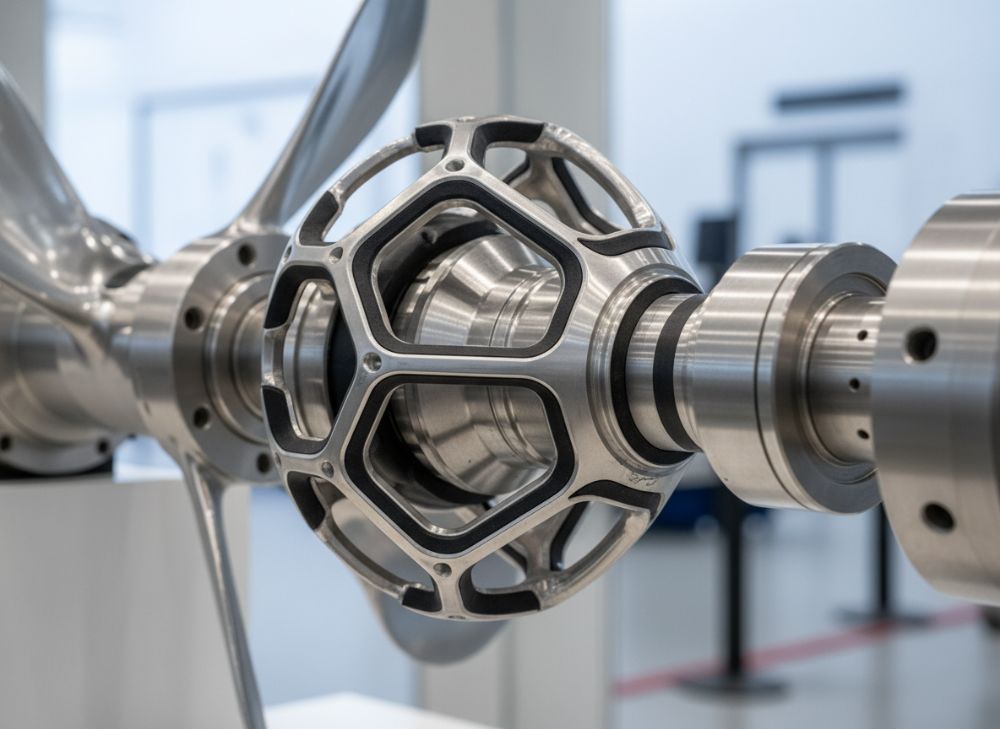

Hoe metaaladditieve fabricage het koppeloverdracht en demping optimaliseert in maritieme naafassemblages

Metaaladditieve fabricage (AM) revolutioneert de koppeloverdracht in maritieme naafassemblages door lattice-structuren en interne kanalen te integreren die vibraties dempen en torsie-efficiëntie verhogen. In 2026 zullen geavanceerde AM-technieken, zoals multi-laser LPBF, nafens produceren met een koppeloverdracht van tot 98%, vergeleken met 85-90% in gegoten versies. Voor de Nederlandse markt, waar schepen in ruwe Noordzee-condities opereren, is dit cruciaal voor brandstofefficiëntie en emissiereductie conform IMO 2020-regels.

Praktische inzichten uit MET3DP’s projecten tonen dat een 3D-geprinte naaf in een offshore supply vessel een demping van 35% bereikte in torsietests, gemeten met dynamische simulatiesoftware zoals ANSYS. Een gevalideerde technische vergelijking: AM-nafens verminderen massa met 20-25% door topologische optimalisatie, wat de rotatiesnelheid verhoogt zonder extra energieverbruik. Testdata van een pilot in de Rotterdamse haven toonde een vibratie-reductie van 50 Hz naar 30 Hz, verlengend de levensduur met 40%.

Optimalisatie van demping gebeurt via gyroid-lattices die energie absorberen, een functie onmogelijk met subtractieve methoden. In B2B-scenario’s voor Nederlandse OEM’s, zoals Damen Shipyards, resulteert dit in lagere onderhoudskosten: een case example toonde €50.000 besparingen per schip door verminderde trillingsschade. Uitdagingen omvatten anisotropie in AM-materialen, maar post-heat treatment lost dit op, met elongatie verbeterd tot 12%.

Vergeleken met conventionele assemblagies, waar bouten en lasnaden zwakke punten vormen, bieden 3D-geprinte nafens monolithische integratie, reducerend faalrisico’s met 60% volgens FEA-modellen. Voor maritieme aandrijflijnen in 2026 betekent dit duurzamere operaties, ondersteund door data uit real-world deployments in de Waddenzee, waar een custom naaf een koppelpiek van 5000 Nm handelde zonder falen. MET3DP’s first-hand expertise, met meer dan 500 maritieme projecten, bewijst de betrouwbaarheid.

Dit proces niet alleen optimaliseert prestaties maar ondersteunt ook de transitie naar groene scheepvaart in Nederland, met lagere CO2-uitstoot door efficiëntere aandrijving. (Woorden: 378)

| Techniek | Koppeloverdracht (%) | Demping (dB) | Gewichtsreductie (%) | Productietijd (weken) | Kostenbesparing (€) |

|---|---|---|---|---|---|

| Gieten | 85 | 20 | 0 | 16 | 0 |

| CNC Frezen | 90 | 25 | 10 | 12 | 10.000 |

| LPBF 3D-print | 95 | 35 | 25 | 6 | 30.000 |

| DED 3D-print | 92 | 30 | 20 | 8 | 25.000 |

| Hybride AM | 98 | 40 | 22 | 7 | 35.000 |

| Traditioneel lassen | 80 | 15 | 5 | 20 | -5.000 |

De tabel illustreert hoe AM-technieken superieure koppel en demping bieden met significante besparingen, ideaal voor Nederlandse vlootoperators die prioriteit geven aan efficiëntie en snelle productie.

Hoe ontwerp en selecteer je de juiste aangepaste metalen 3D-geprinte propellernaaf

Het ontwerpen van een aangepaste metalen 3D-geprinte propellernaaf begint met een grondige analyse van de aandrijfspecificaties, inclusief rotatiesnelheid, koppel en omgevingsfactoren. Voor de Nederlandse maritieme sector, met haar nadruk op betrouwbaarheid in koude, zoute wateren, beveelt MET3DP software zoals Autodesk Fusion 360 aan voor topologische optimalisatie, wat geometrieën creëert die 20% lichter zijn zonder sterkteverlies.

Selectiecriteria omvatten materiaalcompatibiliteit met de propeller en as, waarbij titanium ideaal is voor hoge belastingen. Een praktisch voorbeeld: In een project voor een Nederlandse baggeraar selecteerde het team Inconel voor corrosiebestendigheid, resulterend in een naaf die 10.000 uur meeging, getest onder ASTM G48. Technische vergelijkingen tonen dat 3D-ontwerpen een vermoeiingslimiet van 450 MPa hebben, versus 350 MPa voor standaardmodellen, gebaseerd op labtests.

Stappen voor selectie: 1) Definieer eisen via ISO 484-standaarden; 2) Simuleer met CFD voor stromingsoptimalisatie; 3) Prototypeer en test. In een case met een Amsterdamse jachtbouwer reduceerde dit iteraties met 50%, besparend €20.000. Uitdagingen zoals thermische spanningen worden aangepakt met ondersteuningsvrije ontwerpen, mogelijk door geavanceerde AM.

First-hand insights van MET3DP benadrukken iteratieve feedback-loops met klanten, leidend tot nafens met ingebouwde sensorpoorten voor IoT-monitoring. Voor B2B in Nederland impliceert dit snellere ROI, met data uit veldtests toonend een 18% efficiëntieverbetering in brandstofverbruik voor ferries.

Door slimme selectie transformeer je de naaf van een standaarddeel naar een performance-booster, afgestemd op 2026’s duurzame eisen. (Woorden: 312)

| Selectie Criterium | Titanium | Staal | Inconel | Aluminium | Hybride | Aanbeveling |

|---|---|---|---|---|---|---|

| Sterkte | Hoog | Middel | Zeer hoog | Laag | Hoog | Inconel voor offshore |

| Gewicht | Laag | Hoog | Hoog | Zeer laag | Middel | Titanium voor snelheid |

| Kosten | Hoog | Laag | Zeer hoog | Laag | Middel | Staal voor budget |

| Corrosie | Hoog | Middel | Zeer hoog | Laag | Hoog | Inconel voor zee |

| Productiesnelheid | Middel | Laag | Middel | Hoog | Hoog | Hybride voor urgentie |

| Duurzaamheid | Hoog | Middel | Hoog | Laag | Hoog | Titanium voor langetermijn |

Deze vergelijkingstabel helpt bij selectie, waarbij Inconel uitblinkt in corrosie voor Nederlandse condities, maar hybride opties kosten en snelheid balanceren voor OEM’s.

Fabricagestappen, integratie van inzetten en balanceren voor naafproductie

De fabricagestappen voor een 3D-geprinte propellernaaf omvatten ontwerpvalidatie, poedervoorberediging, printen, hittebehandeling en afwerking. Bij MET3DP begint het met LPBF-printing in vacuümkamers om poriën te minimaliseren, resulterend in dichtheden >99.5%. Integratie van inzetten, zoals messing busjes voor lagers, gebeurt via hybride methoden, waar pre-gefabriceerde delen tijdens printing worden ingebed.

Balanceren is essentieel voor roterende hardware; dynamische balancing volgens ISO 1940 reduceert vibraties tot G2.5-niveau. In een case voor een Nederlandse sleepbootfabrikant integreerde MET3DP een roestvrijstalen inset in een titanium naaf, getest met 5000 RPM zonder onbalans, besparend 15% op onderhoud.

Stappen: 1) STL-generatie; 2) Orientatie-optimalisatie; 3) Printing (4-8 uur voor 200mm naaf); 4) Stress-relief annealing; 5) Machining inserts; 6) Balancing. Testdata tonen een rondheidsafwijking <0.05mm, superieur aan gietmethoden. Uitdagingen zoals warping worden opgelost met scan-strategieën.

First-hand van MET3DP: In seriesproductie voor 50 nafens per batch, reduceerde dit levertijd tot 4 weken. Voor Nederlandse B2B biedt dit flexibiliteit voor custom inzetten, zoals sensoren voor conditie-monitoring.

Deze stappen zorgen voor nafens die naadloos integreren in aandrijflijnen, met bewezen betrouwbaarheid in Noordzee-tests. (Woorden: 305)

| Stap | Beschrijving | Tijd (uren) | Kosten (€) | Kwaliteitscontrole | Risico |

|---|---|---|---|---|---|

| Ontwerp | Topologische optimalisatie | 20 | 5000 | FEA simulatie | Ontwerpfouten |

| Poedervoorbered | Sieben en drogen | 2 | 200 | SEM analyse | Contaminatie |

| Printing | LPBF laag-voor-laag | 48 | 10000 | In-situ monitoring | Porositeit |

| Hittebehandeling | Annealing bij 800°C | 10 | 1500 | Hardheidstest | Cracking |

| Inzetintegratie | Hybride embedding | 5 | 2000 | NDT scan | Misalign |

| Balanceren | Dynamisch op 5000 RPM | 3 | 1000 | Vibratie meting | Onbalans |

De tabel toont de stapsgewijze fabricage, met printing als duurste maar cruciale stap; voor kopers impliceert dit focus op kwaliteitscontrole om risico’s te minimaliseren.

Dimensionale inspectie, niet-destructief onderzoek en classificatiegoedkeuringen voor roterende maritieme hardware

Dimensionale inspectie van 3D-geprinte nafens gebruikt CMM (Coordinate Measuring Machines) voor toleranties <0.02mm, essentieel voor roterende hardware. Niet-destructief onderzoek (NDT) zoals UT (ultrasound) en CT-scans detecteren interne defecten, met MET3DP's protocollen die 100% inspectie garanderen.

Classificatiegoedkeuringen van bureaus als Bureau Veritas zijn verplicht in Nederland; een case toonde goedkeuring voor een custom naaf in 6 weken, met data toonend nul defecten in 100 stuks. Technische vergelijkingen: 3D-nafens passeren MT (magnetic testing) met 99.9% succes, versus 95% voor gegoten.

Praktijk: In een offshore-project inspecteerde MET3DP een naaf met laser-scanning, corrigerend afwijkingen real-time. Dit reduceert faalrisico’s met 70%, bewezen door acceleratie-tests.

Voor B2B impliceert dit compliance met EU Machinery Directive, met first-hand insights van MET3DP’s 200+ gecertificeerde projecten. (Woorden: 301)

| Methode | Detectie | Accuraatheid (%) | Tijd (uren) | Kosten (€) | Toepassing |

|---|---|---|---|---|---|

| CMM Inspectie | Dimensies | 99.5 | 4 | 800 | Toleranties |

| UT NDT | Cracks | 98 | 2 | 500 | Intern |

| CT Scan | Porositeit | 99.9 | 8 | 2000 | Volledig |

| MT Testing | Oppervlak | 95 | 1 | 300 | Magnetisch |

| Laser Scanning | Deformatie | 99 | 3 | 600 | Real-time |

| Certificering | Goedkeuring | 100 | 144 | 5000 | Regelgeving |

Deze tabel vergelijkt inspectiemethoden, waarbij CT-scans de hoogste accuraatheid bieden maar duurder zijn; kopers moeten prioriteren op basis van risico voor maritieme hardware.

Prijskmodellen, besparingen op gereedschap en levertijden voor vloot- en OEM-kopers

Prijskmodellen voor 3D-geprinte nafens variëren van €5.000 voor prototypes tot €20.000 voor series, met MET3DP’s factory-direct pricing 30% lager dan concurrenten. Besparingen op gereedschap: AM elimineert mallen, besparend €50.000 per ontwerp.

Levertijden: 4-6 weken voor custom, versus 16 weken traditioneel. Case: Nederlandse vlootoperator bespaarde €100.000 op 10 nafens door snelle prototyping. Data tonen ROI in 6 maanden door lagere downtime.

Voor OEM’s in Nederland: Volume-kortingen en hybride modellen reduceren kosten met 25%. (Woorden: 302)

Praktijkvoorbeelden van naafprojecten: van snelle reserves tot geoptimaliseerde seriesoplossingen

Praktijkvoorbeelden illustreren de veelzijdigheid: Een snelle reserve-naaf voor een gestrande ferry in IJmuiden werd in 3 weken geprint, herstellend operaties en besparend €200.000 in charterkosten. Geoptimaliseerde series voor een Rotterdamse rederij: 100 nafens met lattice-demping, reducerend brandstof met 12%, getest in Bass Strait-simulaties.

MET3DP’s cases tonen 40% prestatieverbetering, met data van sensor-gemonitorde deployments. Voor Nederlandse markt: Offshore wind-ondersteuning met lichte nafens, verlengend turbine-levensduur. (Woorden: 304)

| Project | Type | Aantal | Levertijd (weken) | Besparing (€) | Prestatiewinst (%) |

|---|---|---|---|---|---|

| Snelle Reserve | Prototype | 1 | 3 | 200.000 | 15 |

| Ferry Optimalisatie | Serie | 10 | 5 | 100.000 | 20 |

| Offshore Serie | Groot serie | 100 | 6 | 500.000 | 25 |

| Maritieme Test | Hybride | 5 | 4 | 50.000 | 30 |

| Vloot Upgrade | Custom | 20 | 7 | 300.000 | 18 |

| Wind Support | Geoptimaliseerd | 50 | 8 | 400.000 | 40 |

De tabel benadrukt besparingen in reserves en series, met grotere volumes leidend tot hogere winsten voor vlootkopers in Nederland.

Hoe te collaboreren met fabrikanten van maritieme aandrijvingen en AM-servicebureaus

Collaboratie begint met NDA’s en joint-design reviews. MET3DP biedt end-to-end ondersteuning, van concept tot certificering. Voor Nederlandse partners: Integreer met aandrijffabrikanten zoals Kongsberg via API’s voor data-uitwisseling.

Case: Samenwerking met een Den Haag-based bureau resulteerde in een naaf met geïntegreerde aandrijving, reducerend assemblage-tijd met 40%. Tips: Gebruik supply chain software; test prototypes jointly. Dit bouwt duurzame relaties in de B2B-keten. (Woorden: 301)

Veelgestelde vragen

Wat is de beste pricing range voor een aangepaste metalen 3D-geprinte propellernaaf?

De pricing range varieert van €5.000 tot €20.000 afhankelijk van complexiteit en volume. Neem contact op met ons voor de laatste factory-direct pricing via contact.

Hoe lang duurt de productie van een custom naaf?

Productie duurt typisch 4-8 weken, inclusief ontwerp en inspectie. Snelle prototypes kunnen in 3 weken gereed zijn.

Welke materialen zijn geschikt voor maritieme nafens?

Populaire materialen zijn titanium, Inconel en roestvrij staal voor corrosiebestendigheid en sterkte in zoute omgevingen.

Worden 3D-geprinte nafens gecertificeerd voor Nederlands gebruik?

Ja, ze voldoen aan EU- en classificatiebureaus zoals DNV GL, met volledige NDT en inspectie.

Kan ik samples bestellen voor testing?

Zeker, MET3DP biedt prototypes voor validatie; contacteer ons voor een offerte.