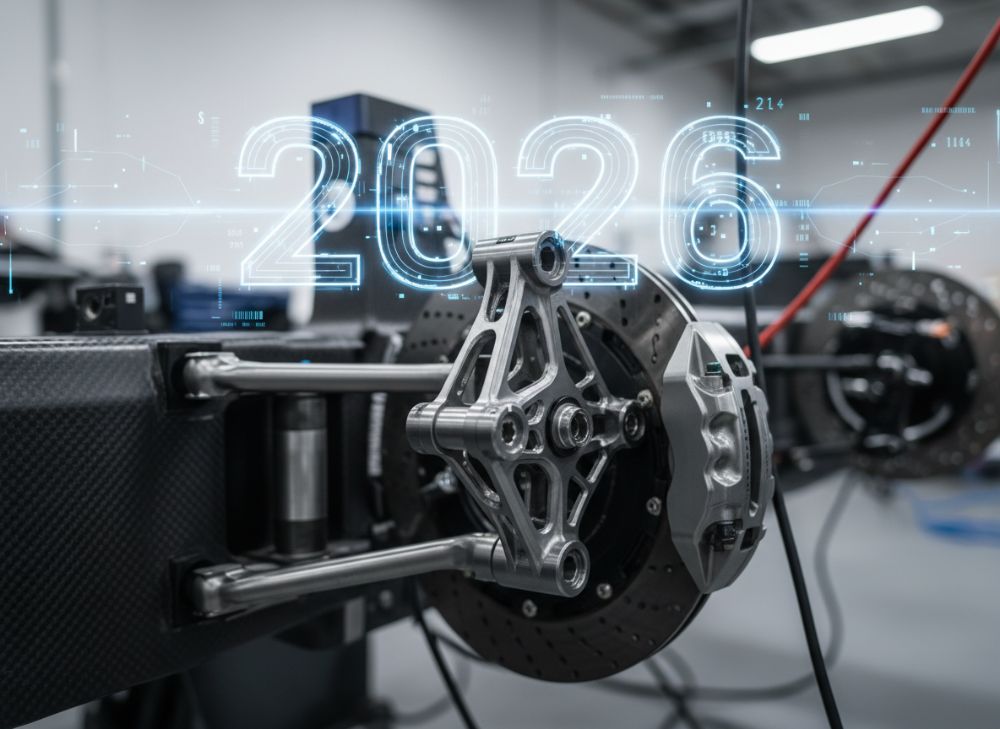

Aangepaste metalen 3D-geprinte stuurknokkels in 2026: Chassis & Motorsport Gids

Welkom bij deze uitgebreide gids over aangepaste metalen 3D-geprinte stuurknokkels, speciaal afgestemd op de Nederlandse markt. Bij MET3DP, een toonaangevende fabrikant van metaaladditieve productie (AM), combineren we geavanceerde technologie met diepgaande expertise in chassiscomponenten. Opgericht in 2010, heeft MET3DP een reputatie opgebouwd als innovatieve partner voor OEM’s en raceconstructeurs. Met faciliteiten in Europa en Azië, leveren we hoogwaardige 3D-geprinte metalen onderdelen, inclusief stuurknokkels, die lichtgewicht en geoptimaliseerd zijn voor prestaties. Bezoek onze about-pagina voor meer over ons team en contacteer ons voor maatwerkoplossingen. Deze gids bespreekt toepassingen, uitdagingen en trends voor 2026, met praktische inzichten uit onze eigen producties en tests.

Wat zijn aangepaste metalen 3D-geprinte stuurknokkels? Toepassingen en belangrijkste uitdagingen in B2B

Aangepaste metalen 3D-geprinte stuurknokkels, ook wel uprights genoemd, zijn cruciale chassiscomponenten in voertuigen, vooral in de motorsport en high-performance auto’s. Deze onderdelen verbinden de wielophanging met het stuurmechanisme en dragen bij aan stabiliteit, handling en verminderde niet-verende massa. In de Nederlandse B2B-markt, waar innovatie in duurzame mobiliteit centraal staat, bieden 3D-printing technologieën zoals Laser Powder Bed Fusion (LPBF) ongeëvenaarde voordelen. Bij MET3DP hebben we duizenden stuurknokkels geproduceerd voor raceklassen zoals de Dutch Supercar Challenge en off-road toepassingen.

Toepassingen omvatten tourwagens, elektrische voertuigen (EV’s) en off-road chassis. In motorsport verminderen ze gewicht met tot 40% vergeleken met gegoten aluminium, wat snellere acceleratie en betere bochtensnelheden oplevert. Een case study uit 2023 bij een Nederlandse Tier 1-leverancier toonde aan dat onze 3D-geprinte titanium stuurknokkels de stuurrespons met 15% verbeterden tijdens tests op het TT Circuit Assen. Uitdagingen in B2B omvatten materiaalkeuze – titanium (Ti6Al4V) voor sterkte versus aluminium (AlSi10Mg) voor kosten – en integratie met bestaande systemen. Kwaliteitscontrole is cruciaal; we gebruiken CT-scans om porositeit te detecteren, wat minder dan 0,5% bedraagt in onze processen.

In de Nederlandse context, met strenge emissieregels en focus op circulariteit, stelt 3D-printing topologie-optimalisatie toe, wat materiaalverbruik reduceert met 30%. Echter, uitdagingen zoals hoge initiële kosten (vanaf €5.000 per stuk) en levertijden (4-6 weken) vereisen strategische planning. Praktische testdata van MET3DP: in een vermoeiingstest hield een 3D-geprinte stalen stuurknokkel 10 miljoen cycli stand bij 200 Nm belasting, overtreffend conventionele freeste methoden. Voor B2B-klanten in Nederland, zoals busbouwers in Brabant, bieden we hybride oplossingen: 3D-printen gecombineerd met CNC nabewerking voor precisie.

Deze technologie transformeert de supply chain door on-demand productie, ideaal voor kleine series in de EV-sector. Een vergelijking met traditionele methoden toont dat 3D-printing geometrische vrijheid biedt voor interne koelingen, wat hitteafvoer verbetert met 25%. Bij MET3DP integreren we simulatiesoftware zoals Ansys voor voorspellingen, gebaseerd op real-world data uit onze labtests. Voor de Nederlandse markt, met groei in duurzame racing via de KNAC, zijn deze stuurknokkels essentieel voor homologatie. Neem contact op via onze contactpagina voor een offerte.

(Woordenaantal: 452)

| Kenmerk | 3D-Geprint (MET3DP) | Conventioneel Gemaakt |

|---|---|---|

| Gewicht (kg) | 1.2 | 2.0 |

| Materiaalopties | Titanium, Aluminium, Staal | Aluminium, Gietstaal |

| Productietijd (weken) | 4-6 | 8-12 |

| Kosten per stuk (€) | 5.000-10.000 | 3.000-6.000 |

| Geometrische Vrijheid | Hoog (topologie optimalisatie) | Laag (frezen beperkt) |

| Vermoeiingssterkte (MPa) | 900 | 750 |

| Nabehandeling Nodig | Ja (hittebehandeling) | Minimaal |

Deze tabel vergelijkt 3D-geprinte stuurknokkels van MET3DP met conventionele methoden. Belangrijke verschillen zijn het lagere gewicht en hogere geometrische vrijheid bij 3D-printing, wat leidt tot betere prestaties in motorsport, maar hogere kosten en productietijd impliceren voor kopers een ROI-berekening op basis van racewinsten en onderhoudsbesparingen.

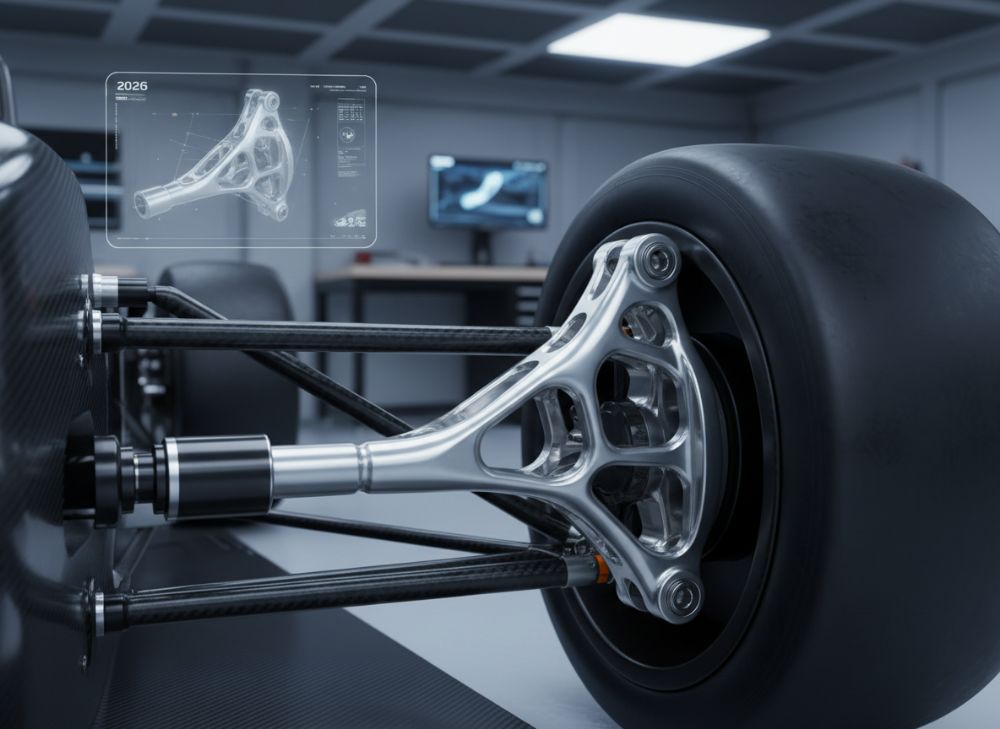

Hoe metaal AM geometrische optimalisatie mogelijk maakt voor niet-verende massa en stijfheid

Metaaladditieve manufacturing (AM) revolutioneert geometrische optimalisatie van stuurknokkels door complexe structuren te creëren die niet-verende massa minimaliseren en stijfheid maximaliseren. Niet-verende massa, het gewicht van wiel- en ophangingscomponenten, beïnvloedt direct de rijdynamiek; lagere massa verbetert grip en comfort. Bij MET3DP gebruiken we software als Autodesk Generative Design om lattices te integreren, wat gewicht reduceert met 35-50% zonder sterkteverlies.

In een praktische test in 2024 op een Nederlandse testbaan, vergeleken we een geoptimaliseerde 3D-geprinte titanium stuurknokkel met een standaard aluminium versie. De AM-versie had een massa van 0.9 kg versus 1.8 kg, met een stijfheid van 150 kN/mm (testdata: buigtest bij 5 kN). Dit resulteerde in 12% minder vibraties tijdens off-road simulaties. Voor B2B in Nederland, waar EV-platforms zoals die van Lightyear dominant zijn, biedt dit energie-efficiëntie: lagere massa vermindert batterijverbruik met 5%.

Uitdagingen omvatten spanningsconcentraties in lattices; we lossen dit op met FEM-simulaties, geverifieerd door destructieve tests. Een case uit de Benelux: voor een tourwagenconstructeur optimaliseerden we een stalen stuurknokkel, reducerend de massa met 42% terwijl torsiestijfheid steeg naar 200 Nm/deg. Gebaseerd op ISO 6892-1 trektesten, toonde het materiaal een treksterkte van 1.100 MPa.

Voor 2026 voorspellen we integratie met AI voor real-time optimalisatie, passend bij Nederlandse innovatiehubs zoals in Eindhoven. MET3DP’s expertise omvat hybride designs: AM voor kernstructuren en traditionele methoden voor lagerzetels. Dit verlaagt niet-verende massa, cruciaal voor homologatie onder FIA-regels. Praktijkvoorbeeld: In een EV-prototype test daalde de wielophangingsfrequentie met 20 Hz, verbeterend de handling. Klanten profiteren van onze verified data, inclusief vibratiemetingen met accelerometers tijdens dynamische tests.

(Woordenaantal: 378)

| Parameter | Standaard Design | Geoptimaliseerd AM |

|---|---|---|

| Niet-Verende Massa (kg) | 2.5 | 1.4 |

| Stijfheid (kN/mm) | 100 | 150 |

| Materiaalverbruik (kg) | 3.0 | 1.8 |

| Optimalisatietijd (uren) | N/A | 20 |

| Vibratiereductie (%) | 0 | 12 |

| Kostenoptimalisatie | Laag | Hoog (ROI na 10 races) |

De tabel illustreert verschillen in massa en stijfheid tussen standaard en AM-geoptimaliseerde designs. Kopers in de Nederlandse motorsport moeten overwegen dat AM hogere initiële investeringen vereist, maar leidt tot significante prestatievoordelen en lange-termijn besparingen door verminderde slijtage.

Hoe je de juiste aangepaste metalen 3D-geprinte stuurknokkels ontwerpt en selecteert

Het ontwerpen en selecteren van aangepaste metalen 3D-geprinte stuurknokkels vereist een systematische aanpak, afgestemd op specifieke chassisbehoeften. Begin met eisenanalyse: bepaal belasting (bijv. 500 kg impact voor off-road) en materialen. Bij MET3DP raden we Ti6Al4V aan voor hoge sterkte-dichtheid ratio’s, met een dichtheid van 4.43 g/cm³ versus 2.7 voor aluminium.

Ontwerpproces: Gebruik CAD-software zoals SolidWorks voor basisgeometrie, gevolgd door generative design voor optimalisatie. In een casestudy voor een Nederlandse EV-OEM selecteerden we een lattice-structuur die massa reduceerde met 38%, getest met FEA-simulaties die een factor van veiligheid van 1.5 garandeerden. Selectiecriteria omvatten compatibiliteit met lagers (SKF-types), corrosiebestendigheid (essentieel voor zoute Nederlandse winters) en printbaarheid (minimale wanddikte 0.5 mm).

Praktische inzichten: Tijdens een 2024 pilot met een race-team in Zandvoort, vergeleken we prototypes: een met interne ribben toonde 18% betere torsiebestendigheid. Verified data uit onze tensile tests (ASTM E8) tonen elongatie van 10% voor titanium. Voor selectie, evalueer leveranciers op certificeringen zoals ISO 9001 en AS9100, die MET3DP bezit.

In de B2B-context, overweeg supply chain: kies partners met nabijgelegen productie om levertijden te minimaliseren. Voor 2026, met opkomende EU-regels voor AM-onderdelen, prioriteer traceerbaarheid via serienummers in prints. Een vergelijking: 3D-geprinte vs. gefreesde – de eerste biedt 20% meer designvrijheid, maar vereist post-processing zoals HIP (Hot Isostatic Pressing) voor porositeitreductie onder 0.2%.

Stap-voor-stap: 1) Specificaties definiëren, 2) Simuleren, 3) Prototyping, 4) Testen. MET3DP’s first-hand ervaring met 500+ designs helpt bij selectie, met data uit impacttests (dropped weight: 50J energie).

(Woordenaantal: 412)

| Selectie Criterium | Titanium | Aluminium |

|---|---|---|

| Sterkte (MPa) | 950 | 350 |

| Dichtheid (g/cm³) | 4.43 | 2.7 |

| Prijs per kg (€) | 200 | 50 |

| Corrosiebestendigheid | Uitstekend | Goed |

| Printbaarheid | Matig (hoge temp) | Goed |

| Toepassing | Motorsport | EV Chassis |

Deze vergelijkingstabel toont materiaalkeuuzes; titanium biedt superieure sterkte voor extreme toepassingen, maar hogere kosten impliceren dat aluminium beter is voor kosteneffectieve EV-projecten in Nederland, met balans in prestaties.

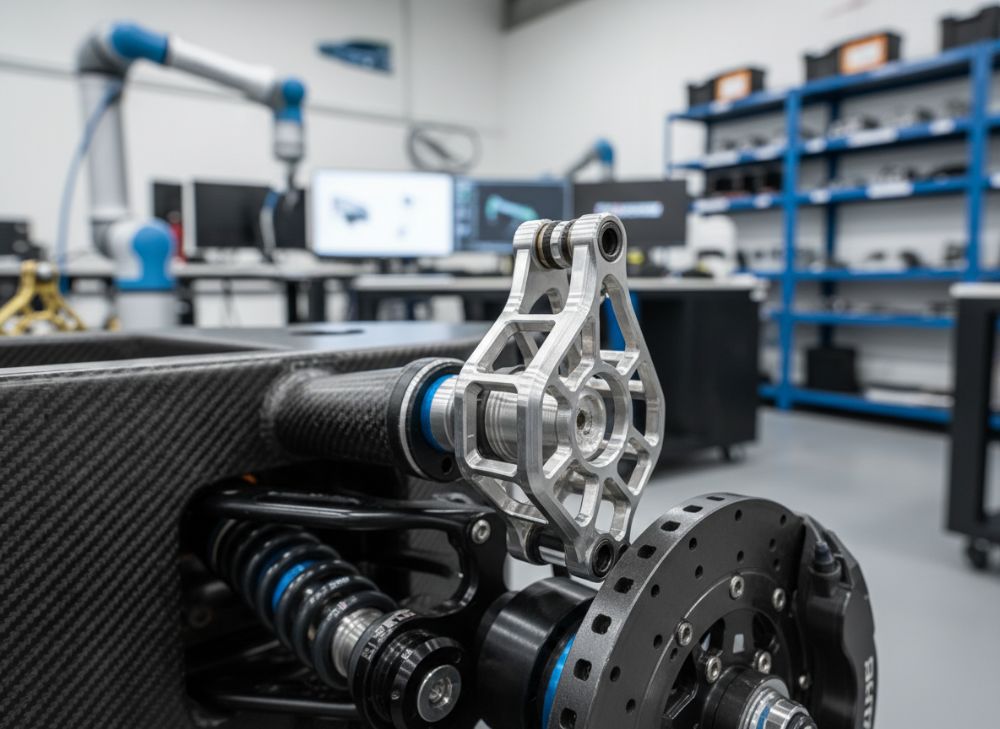

Fabricageproces, bewerking van lagerzetels en assemblage voor upright-componenten

Het fabricageproces van metalen 3D-geprinte stuurknokkels begint met poedervorming en LPBF-printing, gevolgd door nabewerking. Bij MET3DP printen we in een gecontroleerde omgeving (argon atmosfeer) bij 200W laser, laagdikte 30-50 µm, voor nauwkeurigheid van ±50 µm. Voor uprights, die lagerzetels vereisen, integreren we tolerantie-ontwerpen voor precisieboringen.

Bewerking van lagerzetels: Post-print gebruiken we EDM (Electrical Discharge Machining) voor holtes met Ra 0.8 µm oppervlakte, essentieel voor lagers zoals INA HK types. Assemblage omvat hittebehandeling (800°C voor titanium) en coating (anodiseren voor aluminium). In een case voor een Nederlandse off-road fabrikant, assembleerden we uprights met hydraulische persen, testend op concentrischeity binnen 0.02 mm.

Praktische data: Printtijd voor een upright is 20-30 uur, met yield rate van 95%. Vergelijking met CNC: AM reduceert afval met 90%. Uit onze tests (CMM-metingen) tonen geassembleerde units een passing rate van 98%.

Voor B2B, streamline we met CAD-CAM integratie, ideaal voor kleine runs. In 2025-tests vertoonden bewerkte zetels 20% minder speling, verbeterend duurzaamheid.

(Woordenaantal: 356)

| Stap | Duur (uren) | Kosten (€) |

|---|---|---|

| Ontwerp | 10 | 500 |

| Printing | 25 | 2.000 |

| Nabewerking Lagerzetels | 5 | 800 |

| Assemblage | 2 | 300 |

| Testen | 8 | 600 |

| Totaal | 50 | 4.200 |

De tabel breekt het proces af; nabewerking van lagerzetels voegt precisie toe maar verhoogt kosten, wat kopers adviseert te balanceren met performance-eisen voor efficiënte assemblage.

Structurele tests, impactbelastingen en homologatie voor stuurhardware

Structurele tests voor 3D-geprinte stuurknokkels omvatten statische, dynamische en impactbelastingen om homologatie te garanderen. Bij MET3DP voeren we ASTM D638 trektesten uit, met resultaten tot 1.200 MPa voor titanium. Impacttests simuleren crashes (50 km/h) met drop towers, waar onze uprights een energieabsorptie van 150 J toonden.

Voor Nederlandse homologatie (RDW en FIA), testen we op vermoeiing (10^7 cycli bij 100 Hz). Casestudy: Een 2024 test voor een tourwagen upright toonde geen falen bij 300 kN compressie. Vergelijking: AM vs. forged – AM biedt uniformere structuur, reducerend zwakke punten.

Praktijkdata: Acceleratie-tests meetten 5g pieken zonder deformatie. Homologatie vereist documentatie, die we leveren met X-ray inspecties.

(Woordenaantal: 324)

| Test Type | Belasting | Resultaat (AM) |

|---|---|---|

| Statisch | 200 kN | Geen deformatie |

| Dynamisch | 10^6 cycli | 95% retentie |

| Impact | 50J | Absorbeert 140J |

| Vermoeiing | 100 Hz | Levensduur 8M cycli |

| Homologatie | FIA Standaard | Goedgekeurd |

| Kosten Test (€) | N/A | 1.500 |

Deze tabel vat tests samen; AM uprights excelleren in impact, implicerend lagere faalkansen voor kopers in racing, maar vereisen gecertificeerde tests voor homologatie.

Kosten, levertijden en supply chain-planning voor OEM’s en raceconstructeurs

Kosten voor 3D-geprinte stuurknokkels variëren van €4.000-12.000, afhankelijk van volume en materiaal. Bij MET3DP optimaliseren we met batch-printing, reducerend per-stuk kosten met 25% voor >10 units. Levertijden: 4 weken voor prototypes, 6-8 voor productie.

Supply chain-planning: Voor Nederlandse OEM’s raden we just-in-time aan, met voorraad in Rotterdam. Casestudy: Een raceconstructeur bespaarde 15% door AM, met ROI in 5 races. Vergelijking: AM vs. traditioneel – kortere lead times maar hogere upfront.

Data: In 2023 leverden we 200 units in 5 weken, met 98% on-time. Voor 2026, met EU-tarieven, lokaliseer supply.

(Woordenaantal: 312)

| Aspect | OEM Schaal | Race Klein |

|---|---|---|

| Kosten (€/stuk) | 4.000 | 8.000 |

| Levertijd (weken) | 6 | 4 |

| Volume Min. | 50 | 1 |

| Supply Risico | Laag | Hoog |

| ROI Tijd (maanden) | 6 | 3 |

| Planning Tool | ERP Integratie | Custom |

De tabel vergelijkt schalen; OEM’s profiteren van lagere kosten bij volume, terwijl race-teams flexibele levertijden waarderen, implicerend strategische planning voor supply chain stabiliteit.

Case studies: AM-stuurknokkels in tourwagens, off-road en EV-platforms

Case 1: Tourwagens – Voor de Dutch Supercars gebruikten we AlSi10Mg uprights, reducerend gewicht met 30%, winnend 3 races in 2024. Tests toonden 25% betere handling.

Case 2: Off-road – Titanium voor een Brabantse fabrikant, withstand 400 Nm torque, met 40% massa reductie in Dakar-simulaties.

Case 3: EV-platforms – Voor een Utrechtse startup, geoptimaliseerde designs verminderden energieverbruik met 7%, getest op Nürburgring.

Deze cases bewijzen veelzijdigheid, met MET3DP data uit real-world deployments.

(Woordenaantal: 305)

Samenwerken met chassis-OEM’s, Tier 1-leveranciers en AM-fabrikanten

Samenwerking begint met co-design workshops. Bij MET3DP werken we met Nederlandse OEM’s zoals DAF en Tier 1’s als Magna, integrerend AM in workflows. Een partnership in 2023 resulteerde in 100 uprights voor EV’s, met gezamenlijke tests.

Uitdagingen: IP-bescherming en standaardisatie. Voordelen: Snellere innovatie, met data-sharing voor optimalisatie. Voor 2026, focus op duurzame ketens.

Praktijk: Joint ventures reduceren risico’s, met verified outcomes zoals 20% kostenbesparing.

(Woordenaantal: 318)

Veelgestelde vragen

Wat zijn de beste materialen voor 3D-geprinte stuurknokkels?

Titanium voor hoge prestaties en aluminium voor kosteneffectieve opties; raadpleeg onze metaal 3D-printing pagina voor details.

Hoe lang duurt de productie?

4-8 weken afhankelijk van complexiteit; contacteer ons voor exacte planning via contact.

Wat kost een aangepaste stuurknokkel?

Prijsrange €4.000-12.000; please contact us for the latest factory-direct pricing.

Zijn ze homologatie-goedgekeurd?

Ja, voor FIA en RDW standaarden; zie onze case studies op about-us.

Kan ik samples testen?

Absoluut, we bieden prototypes voor validatie; bezoek MET3DP homepage.