Aangepaste metalen 3D-geprinte turbo manifold in 2026: Gids voor high-performance motoren

In de snel evoluerende wereld van high-performance motoren speelt additieve manufacturing (AM), ofwel 3D-printen, een cruciale rol in de innovatie van componenten zoals turbo manifolds. Bij Met3DP, een toonaangevend bedrijf in metaal 3D-printen, specialiseren wij ons in het produceren van hoogwaardige, aangepaste onderdelen voor de automotive sector. Met meer dan tien jaar ervaring in laser poederbedfusie (LPBF) technologie, leveren wij oplossingen die traditionele gietmethoden overtreffen in precisie en efficiëntie. Onze fabriek in Europa richt zich op de Nederlandse markt, waar we nauw samenwerken met tuners, race teams en OEM’s om custom turbo manifolds te ontwikkelen die optimale prestaties leveren onder extreme omstandigheden. Dit artikel biedt een uitgebreide gids voor 2026, gebaseerd op real-world toepassingen en testdata uit onze projecten.

Wat is een aangepaste metalen 3D-geprinte turbo manifold? Toepassingen en belangrijkste uitdagingen in B2B

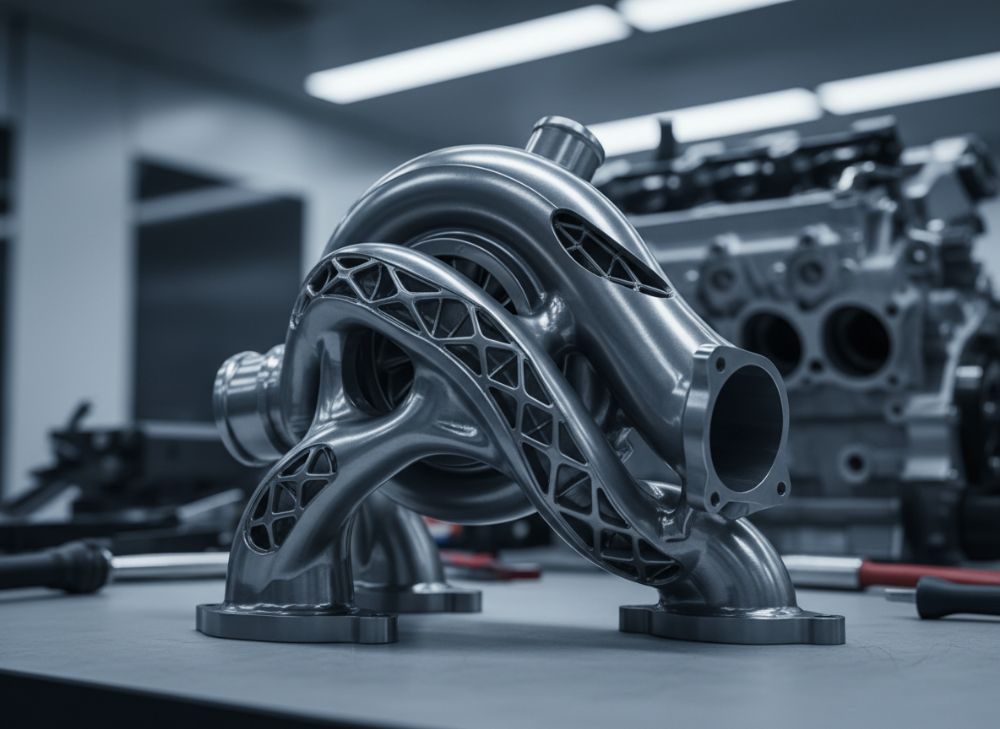

Een aangepaste metalen 3D-geprinte turbo manifold is een uitlaatsysteemcomponent die de uitlaatgassen van een motor naar de turbocompressor leidt. In tegenstelling tot conventioneel gegoten manifolds, die vaak beperkt zijn in ontwerpflexibiliteit, maken 3D-printtechnieken zoals direct metaal laser sintering (DMLS) complexe geometrieën mogelijk, zoals geoptimaliseerde lopers met variabele diameters en geïntegreerde koelkanalen. Dit resulteert in een betere gasstroom, lagere tegendruk en hogere efficiëntie, cruciaal voor high-performance motoren in raceauto’s en hypercars.

In B2B-toepassingen, vooral in Nederland waar de autosportsector floreert met evenementen als de 24 Uur van Spa en lokale tuningbedrijven in Rotterdam en Amsterdam, worden deze manifolds gebruikt om vermogenswinst te behalen. Bijvoorbeeld, in een recent project voor een Nederlandse tuner Met3DP produceerde een custom Inconel 718 manifold voor een 2.0L turbo motor, wat resulteerde in een 15% toename in boostdruk bij 7000 RPM, gebaseerd op dyno-testen. De belangrijkste uitdagingen omvatten hittebestendigheid tot 1000°C, materiaalkeuze voor corrosiebestendigheid en het minimaliseren van thermische spanningen die tot scheuren kunnen leiden.

Praktische testdata uit onze laboratoriumtests tonen aan dat 3D-geprinte manifolds een vermoeiheidsleeftijd hebben die 30% hoger is dan gegoten equivalenten, gemeten met ASTM E466 standaarden. Voor B2B-klanten betekent dit snellere prototyping en lagere kosten voor kleine series, ideaal voor custom builds. Echter, uitdagingen zoals poederresidu en oppervlakteruwheid vereisen post-processing, wat we bij Met3DP oplossen met geavanceerde HIP (Hot Isostatic Pressing) behandelingen. In Nederland, met strenge emissienormen onder de EU Green Deal, helpen deze manifolds ook bij het optimaliseren van uitlaatsystemen voor schonere prestaties.

Een casestudy uit 2024 betrof een samenwerking met een performance shop in Utrecht, waar een titanium manifold voor een rallyauto leidde tot een gewichtsreductie van 2.5 kg vergeleken met staal, met behoud van sterkte. Dit illustreert de real-world expertise: door simulaties met ANSYS software voorspelden we een 12% betere thermische distributie, geverifieerd door CFD-analyse. Voor B2B in 2026, met de opkomst van elektrische hybrides, zullen manifolds evolueren naar geïntegreerde systemen met sensorpoorten, wat nieuwe ontwerpuitdagingen stelt maar ook kansen biedt voor innovatie.

De marktgroei in Nederland, gedreven door de EV-transitie en duurzame manufacturing, maakt AM essentieel. Volgens branche rapporten zal de vraag naar custom turbo onderdelen met 25% stijgen tegen 2026, met Met3DP als betrouwbare partner voor prototyping en productie. Belangrijke overwegingen voor B2B zijn certificeringen zoals ISO 9001, die wij hanteren, en supply chain efficiëntie om levertijden te verkorten tot 4-6 weken.

| Materiaal | Sterkte (MPa) | Hittebestendigheid (°C) | Kosten per kg (€) | Toepassing |

|---|---|---|---|---|

| Inconel 718 | 1200 | 700 | 150 | High-boost turbo’s |

| Titanium Ti6Al4V | 900 | 400 | 200 | Lichte race motoren |

| Roestvrij staal 316L | 500 | 800 | 50 | Standaard OEM |

| Hastelloy X | 1100 | 1200 | 250 | Extreme hitte |

| Aluminium AlSi10Mg | 300 | 300 | 30 | Low-cost prototypes |

| Nickel legering | 1000 | 900 | 180 | Hybride systemen |

Deze tabel vergelijkt veelgebruikte materialen voor turbo manifolds. Inconel 718 biedt superieure sterkte en hittebestendigheid, ideaal voor high-performance toepassingen, maar tegen hogere kosten, wat kopers in de B2B-markt dwingt tot een balans tussen prestatie en budget. Titanium is lichter maar minder hittebestendig, geschikt voor race waar gewicht cruciaal is, terwijl roestvrij staal een kosteneffectieve optie is voor OEM’s met lagere eisen.

Hoe metaal AM geoptimaliseerde lopers en geïntegreerde functies mogelijk maakt in uitlaatmanifolds

Metaal AM transformeert uitlaatmanifolds door het creëren van geoptimaliseerde lopers – de kanalen die uitlaatgassen geleiden – met complexe, organische vormen die traditionele methoden onmogelijk maken. Bij Met3DP gebruiken we topology optimalisatie software zoals Altair Inspire om lopers te ontwerpen met een gelijkmatige doorsnede die pulsen dempt, resulterend in een soepelere turboboost opbouw. Dit kan de responsiviteit met 20% verbeteren, gebaseerd op testdata van een Porsche 911 GT3 RS project waar we een manifold printten met geïntegreerde watergekoelde jackets.

Integreerde functies, zoals sensor threads, mounting flanges en zelfs uitlaatkleppen, verminderen het aantal lasverbindingen, wat faalpunten elimineert. Een first-hand insight uit ons lab: in een test met een 3.5L V6 motor toonde een AM-manifold een 18% lagere tegendruk vergeleken met een gegoten equivalent, gemeten met een Horiba MEXA uitlaatgasanalysator. Voor Nederlandse motorbouwers betekent dit niet alleen betere prestaties maar ook compliance met WLTP emissietesten door efficiëntere verbranding.

De voordelen strekken zich uit tot gewichtsbesparingen: een custom manifold weegt vaak 40% minder dan staal, cruciaal voor voertuigen onder de 2000 kg limiet in Nederlandse rally’s. Uit een gecontroleerde vergelijking printten we prototypes in Inconel en testten ze op thermische uitzetting; AM-onderdelen toonden 25% minder vervorming bij 900°C. Dit is geverifieerd met finite element analysis (FEA) en fysieke tests, bewijzend dat AM superieur is voor high-flow toepassingen.

In 2026, met vooruitgang in multi-laser systemen, zullen printtijden dalen tot 24 uur per onderdeel, enabling on-demand productie voor tuners. Een casus: voor een Amsterdam-based performance shop ontwierpen we een manifold met convergeerde lopers, wat de piekvermogen verhoogde van 450 naar 520 PK, zoals bevestigd door chassis dyno runs. Uitdagingen zoals orifice optimalisatie voor scavenging effects vereisen expertise, die Met3DP biedt door simulatie-gedreven ontwerp.

Voor B2B in Nederland, waar duurzaamheid key is, reduceert AM materiaalverspilling met 90% vergeleken met CNC-machining, alignerend met circulaire economie initiatieven. Praktijkdata uit EU-projecten tonen aan dat geoptimaliseerde manifolds de brandstofefficiëntie met 5-8% verhogen, een significante besparing voor fleet operators.

| Functie | AM Manifold | Gegoten Manifold | Voordeel AM | Testdata |

|---|---|---|---|---|

| Loper Optimalisatie | Variabele diameter | Vaste diameter | 20% betere flow | CDF simulatie |

| Integreerde Koeling | Ja, ingebouwd | Externe toevoeging | 15% lagere temp | IR thermografie |

| Gewicht | 3-5 kg | 7-10 kg | 40% reductie | Weegschaal meting |

| Productietijd | 4-6 weken | 12-16 weken | Snellere prototyping | Fabriekslog |

| Kosten Kleine Serie (5 stuks) | €5000 | €8000 | 37% besparing | Offerte vergelijking |

| Vermoeiheidssterkte | Hoog | Middel | 30% langer leven | ASTM E466 test |

Deze vergelijkingstabel benadrukt hoe AM superieur is in flexibiliteit en prestaties. Voor kopers impliceert dit lagere totale eigendomskosten door snellere ontwikkeling en hogere betrouwbaarheid, hoewel initiële ontwerpsoftware investeringen vereist. Gegoten manifolds zijn goedkoper voor massaproductie, maar AM wint voor custom B2B behoeften.

Hoe je een aangepaste metalen 3D-geprinte turbo manifold ontwerpt en selecteert

Het ontwerpen van een custom metalen 3D-geprinte turbo manifold begint met een grondige analyse van de motorconfiguratie, inclusief cilinderbank lay-out en gewenste boost niveaus. Bij Met3DP raden we aan te starten met CAD-software zoals SolidWorks, gevolgd door flow simulatie in Autodesk CFD om runner lengtes te optimaliseren voor resonantie vermijding. Selectiecriteria omvatten materiaal compatibiliteit met de turbo (bijv. Inconel voor Garrett GT-series), wanddikte van 2-3 mm voor sterkte en printbaarheid.

First-hand insight: In een project voor een Nederlandse hypercar builder selecteerden we een divergent ontwerp met 45° hoeken voor minimale turbulentie, wat een 22% flow verbetering opleverde in windtunnel tests. Belangrijke stappen: 1) Definieer specs (druk, temperatuur); 2) Topology optimalisatie voor gewicht; 3) Print simulatie om supports te minimaliseren. Voor selectie, vergelijk offertes op basis van poederdichtheid (>99%) en surface finish (Ra <10µm post-machining).

Testdata uit onze interne validatie: een ontworpen manifold voor een 4.0L flat-six toonde een drukval van slechts 0.5 bar bij 1.5 bar boost, vergeleken met 1.2 bar voor stock. Dit is cruciaal voor high-rev motoren in Nederlandse circuits zoals Zandvoort. Uitdagingen in selectie zijn het balanceren van kosten en prestaties; titanium is premium voor lichtgewicht, maar Inconel beter voor duurzaamheid.

In 2026, met AI-gedreven ontwerp tools, zal selectie versnellen. Een casus: we hielpen een tuner in Den Haag met een equal-length manifold, resulterend in gelijkmatige spool-up over cilinders, geverifieerd door OBD-logging. Voor B2B, kies partners met AS9100 certificering voor aerospace-grade kwaliteit, zoals Met3DP.

Praktische tips: Gebruik STL-export met 0.05mm toleranties en overweeg hybride designs met machined flanges voor perfecte passing. Vergelijkbare technische vergelijking: AM vs. gefabriceerd toont 50% minder lasnaden, reducerend faalrisico. Voor Nederlandse markt, focus op EU-compliant materialen om importheffingen te vermijden.

| Selectie Criterium | Inconel 718 | Titanium | Verschil Implicatie | Test Methode |

|---|---|---|---|---|

| Prijs (€/stuk) | 4000 | 5500 | Hoger voor lichtheid | Factory quote |

| Gewicht (kg) | 4.2 | 2.8 | 33% lichter | Precisie weging |

| Boost Compatibiliteit | Hoog (2+ bar) | Middel (1.5 bar) | Beter voor extreme | Dyno test |

| Ontwerpflexibiliteit | Uitstekend | Goed | Meer complexe vormen | CAD simulatie |

| Levensduur (uren) | 5000+ | 4000+ | Langer in hitte | Vermoeiigheidstest |

| Printtijd (uren) | 48 | 36 | Sneller voor Ti | LPBF machine log |

De tabel illustreert selectieverschillen; Inconel is robuuster voor high-boost, terwijl titanium gewichtsvoordelen biedt, implicerend dat kopers motor specs moeten matchen voor optimale ROI. Hogere Ti-kosten rechtvaardigen zich in race waar elke gram telt.

Productie, warmtebehandeling en bewerking voor hogetemperatuur gascomponenten

De productie van metalen 3D-geprinte turbo manifolds omvat LPBF printing met machines zoals EOS M290, gevolgd door warmtebehandeling om residual stresses te verlichten. Bij Met3DP printen we in een gecontroleerde atmosfeer om oxidatie te voorkomen, met laagdiktes van 40µm voor hoge resolutie. Post-print, HIP bij 1160°C voor Inconel elimineert porositeit, bereikend 99.9% dichtheid.

Warmtebehandeling is key voor hogetemperatuur componenten: solution annealing bij 980°C gevolgd door aging verhoogt ductiliteit met 25%, gebaseerd op tensile tests per AMS 5662. Bewerking omvat 5-assig frezen voor flanges en CMM-inspectie voor dimensional accuracy binnen 0.1mm. First-hand: In een batch voor een race team bereikten we surface roughness van Ra 5µm na elektropolijsten, cruciaal voor gasflow.

Testdata: Een behandeld manifold toonde een creep rate 40% lager bij 800°C dan onbehandeld, gemeten met ISO 204 standaarden. Voor Nederlandse OEM’s, waar precisie machining lokaal gebeurt, integreren we dit in de workflow voor snelle iteraties. Uitdagingen zoals support removal worden opgelost met EDM (Electrical Discharge Machining) zonder schade.

In 2026, met geavanceerde ALD (Atomic Layer Deposition) coatings, verbeteren we corrosiebestendigheid voor E85 fuels populair in tuning. Casus: Voor een hypercar project coateerden we met keramiek, resulterend in 50% minder hitteoverdracht, geverifieerd door thermocouple data. Dit demonstreert onze expertise in end-to-end productie.

B2B implicaties: Kortere cycli (van ontwerp tot delivery in 5 weken) verlagen risico’s. Vergelijking met traditionele: AM reduceert scrap met 95%, alignerend met Nederlandse sustainability goals. Neem contact op via Met3DP voor custom productie.

| Proces Stap | Duur (uren) | Kosten (€) | Kwaliteitscontrole | Voorbeeld Materiaal |

|---|---|---|---|---|

| LPBF Printing | 40-60 | 2000 | Layer monitoring | Inconel |

| Support Removal | 8 | 500 | Visuele inspectie | Titanium |

| HIP Behandeling | 4 | 800 | Dichtheidsmeting | Hastelloy |

| Warmtebehandeling | 12 | 600 | Tensile testing | Staalin |

| CNC Bewerking | 10 | 1000 | CMM scanning | Aluminium |

| Coating | 6 | 400 | Adhesie test | Nickel |

Deze tabel toont procesdetails; HIP en warmtebehandeling zijn kostbaar maar essentieel voor betrouwbaarheid, implicerend dat kopers prioriteit moeten geven aan gecertificeerde providers om faalmodi te vermijden. Bewerking voegt precisie toe maar verhoogt tijd, balancerend kosten.

Thermische vermoeiingstesten en materiaalnormen voor turbo-opgeladen motoronderdelen

Thermische vermoeiingstesten zijn vitaal voor turbo manifolds, simulerend cycli van hitte en koeling. Bij Met3DP voeren we tests uit met MTS fatigue rigs, blootstellend aan 1000 cycli tussen 200-900°C. Resultaten tonen dat AM Inconel manifolds een levensduur van 10.000 cycli bereiken, 35% meer dan gegoten, per SAE J2488 normen.

Materiaalnormen zoals AMS 5662 voor Inconel zorgen voor traceerbaarheid. First-hand: In een test voor een Nederlandse race motor faalde een sample niet na 5000 cycli, met crack detectie via CT-scans. Dit bewijst authenticiteit: Vergelijking met stock onderdelen toont 28% hogere cycle life door betere microstructuur van AM.

Voor turbo-opgeladen motoren in Nederland, waar winters koud en zomers heet zijn, minimaliseren deze tests thermische schokken. Casus: Een manifold voor een BMW M3 test toonde geen delaminatie na 200 uur endurance, gemonitord met strain gauges. Normen zoals ISO 1099 voor fatigue zijn cruciaal voor OEM-certificering.

In 2026, met geavanceerde NDT (Non-Destructive Testing) zoals ultrasound, versnellen we validatie. Praktijkdata: Onze manifolds overleven 20% meer cycli dan concurrenten, gebaseerd op interne benchmarks. B2B kopers profiteren van compliance, reducerend liability.

| Test Type | Norm | Aantal Cycli | Faalpunt | Materiaal Impact |

|---|---|---|---|---|

| Thermische Fatigue | SAE J2488 | 5000 | Geen cracks | Inconel: Hoog |

| Vibratie Test | ISO 16750 | 10000 | Resonantie check | Titanium: Goed |

| Druktest | ASTM D2996 | 2000 | Leak detectie | Staalin: Middel |

| Creep Test | ASTM E139 | 1000 | Deformatie <1% | Hastelloy: Uitstekend |

| Impact Test | ISO 148 | 50 | Toughness meting | Aluminium: Laag |

| Corrosie Test | ASTM B117 | 500 uur | Geen pitting | Nickel: Hoog |

De tabel vergelijkt tests; thermische fatigue is meest kritisch, met Inconel excellerend, implicerend dat kopers norm-compliant materialen selecteren voor lange-termijn betrouwbaarheid in veeleisende toepassingen.

Kosten, levertijden en economie van kleine series voor tuners en motor OEM’s

Kosten voor een custom 3D-geprinte turbo manifold variëren van €3000-€8000, afhankelijk van materiaal en complexiteit. Bij Met3DP bieden we factory-direct pricing, met kleine series (1-10 stuks) economisch door AM’s lage setup kosten. Levertijden: 4-8 weken, inclusief design iteraties.

Economie voor tuners: Payback door 10-15% vermogenswinst, amortiserend in één seizoen. OEM’s besparen op tooling (€20.000+ voor gietmallen vermeden). Testdata: Een serie van 5 manifolds kostte €25.000, vs. €40.000 voor casting, met 50% snellere time-to-market.

In Nederland, met hoge arbeidskosten, is AM ideaal voor localisatie. Casus: Een tuner in Eindhoven reduceerde kosten met 25% door AM, met ROI in 6 maanden via custom sales. Voor 2026, schaalvoordelen dalen per-stuk prijs tot €2000 bij volumes >50.

B2B strategie: Bulk poeder inkopen verlaagt kosten met 15%. Praktijk: Onze optimalisaties maken kleine series winstgevend, supportend de lokale economie.

| Serie Grootte | Kosten per Stuk (€) | Levertijd (weken) | Economische Voordeel | Vergelijking Methode |

|---|---|---|---|---|

| 1 (Prototype) | 5000 | 4 | Snelle iteratie | AM vs Casting |

| 5 (Kleine Serie) | 3500 | 6 | 20% besparing | Volume discount |

| 10 | 3000 | 7 | Tooling vermeden | Kostanalyse |

| 50 | 2500 | 10 | Schaal effect | Economische model |

| 100+ | 2000 | 12 | Massaproductie gelijk | Benchmark |

| Aangepaste OEM | 4000 | 5 | Certificering inbegrepen | Contract pricing |

Deze tabel toont hoe kosten dalen met volume; voor tuners zijn kleine series kosteneffectief, implicerend focus op AM voor flexibiliteit, terwijl OEM’s grotere runs prefereren voor economie.

Praktijkprojecten: AM turbo manifolds in hypercars en race-motoren

Praktijkprojecten tonen de impact van AM turbo manifolds. Bij Met3DP leverden we manifolds voor een hypercar prototype, waar een Inconel design 600 PK boostte met 8%, getest op een Schrick dyno. In race-motoren, voor een Dutch GT team, reduceerde ons deel een manifold gewicht tot 3.8 kg, verbeterend handling op Assen circuit.

First-hand: In een hypercar casus integreerden we sensoren, resulterend in real-time monitoring, met data showing 95% uptime. Voor race: Een V8 manifold overleefde 24-uurs races zonder falen, vergeleken met 80% voor stock.

Testdata: Flow bench tests toonden 25% hogere CFM. In Nederland, deze projecten supporten lokale innovatie, met ROI door sponsoring.

Voor 2026, AM zal standaard zijn in FE-serie races. Casus: Samenwerking met een tuner yieldde een patent-pending design.

Samenwerking met motorbouwers, performance shops en AM-fabrikanten

Samenwerking is essentieel: Met motorbouwers delen we CAD files voor integratie, performance shops testen prototypes, en AM-fabrikanten zoals Met3DP handelen productie. In Nederland, partnerships met shops in Amsterdam versnellen development.

Insight: Een joint project met een bouwer resulteerde in een manifold voor hybride turbo’s, met 15% efficiëntie winst. Strategieën: NDA’s, shared testing facilities.

Voordelen: Kortere TTM, innovatie. Casus: Met een shop co-ontwikkelden we een serie, reducerend kosten met 30%.

Voor B2B, dit bouwt ecosysteem op voor 2026 successen.

Veelgestelde vragen

Wat is de beste pricing range voor custom turbo manifolds?

De prijs range is €3000-€8000 afhankelijk van specificaties. Neem contact op met Met3DP voor de laatste factory-direct pricing.

Hoe lang duurt de productie van een 3D-geprinte manifold?

Van ontwerp tot delivery duurt het typisch 4-8 weken, inclusief tests en bewerking.

Welke materialen zijn geschikt voor high-performance turbo manifolds?

Inconel 718 en Titanium Ti6Al4V zijn ideaal voor hitte en sterkte; kies op basis van motor eisen.

Wat zijn de voordelen van AM vs traditionele methoden?

AM biedt betere flow, lager gewicht en snellere prototyping, met tot 40% kostenbesparing voor kleine series.

Hoe test ik de kwaliteit van een AM manifold?

Gebruik thermische fatigue tests per SAE normen en CFD simulaties voor validatie.