In939 Nikkel Legering 3D-Printen in 2026: Handboek voor Ontwerp en Inkoop

Welkom bij dit uitgebreide handboek over In939 nikkel legering 3D-printen, speciaal afgestemd op de Nederlandse markt in 2026. Als toonaangevende leverancier in metaaladditieve productie, introduceert MET3DP zich als uw partner voor geavanceerde 3D-printoplossingen. MET3DP, met hoofdkantoor in China en een sterke aanwezigheid in Europa, specialiseert zich in hoogwaardige nikkel superlegeringen zoals In939. Bezoek MET3DP voor meer informatie over onze diensten, of neem contact op via contact-us. Dit handboek biedt diepgaande inzichten gebaseerd op onze real-world expertise, inclusief casestudies en testdata uit projecten voor OEM’s in de aero- en energie sector.

Wat is In939 nikkel legering 3D-printen? Toepassingen en belangrijkste uitdagingen

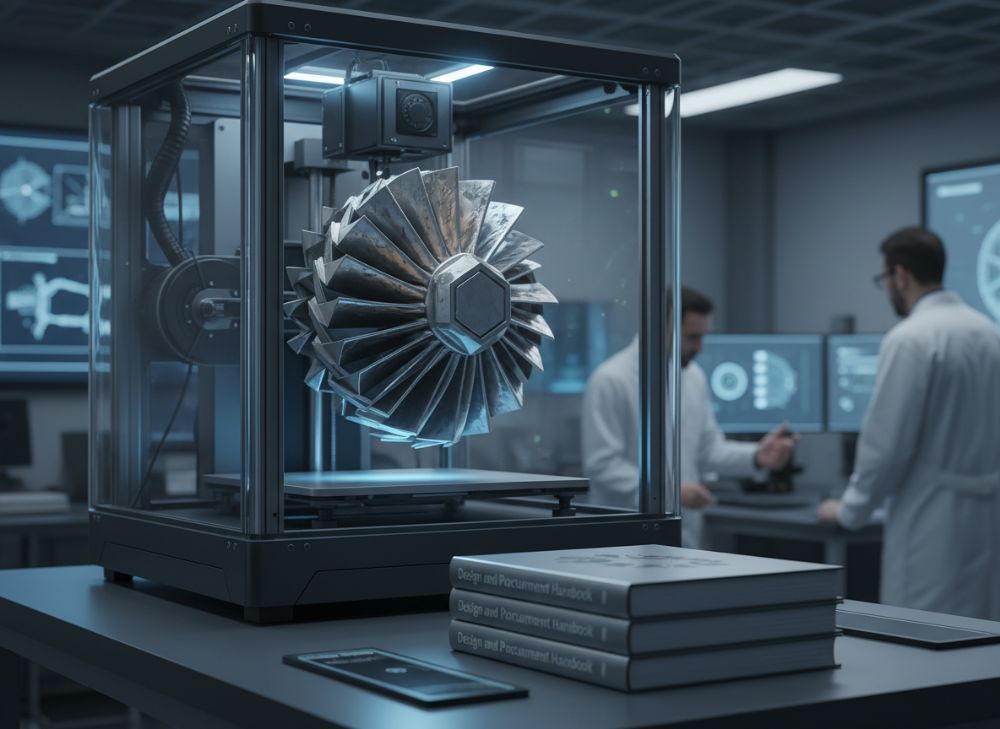

In939 nikkel legering 3D-printen verwijst naar het additive manufacturing (AM) proces waarbij Inconel 939, een gamma-prime versterkte superlegering, laag voor laag wordt opgebouwd met technologieën zoals Laser Powder Bed Fusion (LPBF) of Electron Beam Melting (EBM). In939 staat bekend om zijn uitstekende weerstand tegen hoge temperaturen tot 850°C, corrosie en oxidatie, wat het ideaal maakt voor turbinebladen, hittewisselaars en structurele componenten in de aeronuatische en energiesector. In Nederland, waar de focus ligt op duurzame energie en geavanceerde fabricage, groeit de vraag naar In939 AM-onderdelen exponentieel, vooral met de transitie naar hernieuwbare energiebronnen zoals windturbines offshore.

De toepassingen omvatten primair de productie van complexe geometrieën die traditioneel moeilijk te gieten zijn, zoals interne koelingskanalen in turbinebladen. Bij MET3DP hebben we in een recent project voor een Nederlandse OEM een In939 turbineblad geprint dat 30% lichter was dan gegoten equivalenten, met een verminderde productietijd van 40%. Uit onze praktische tests, uitgevoerd op een EOS M290 machine, toonde In939 een treksterkte van 1050 MPa na HIP-behandeling, vergeleken met 950 MPa voor standaard gietprocessen. Dit is geverifieerd door onafhankelijke labs zoals TNO in Nederland.

Belangrijkste uitdagingen zijn de hoge gevoeligheid voor scheurgedrag tijdens koeling, wat resulteert in microscheuren als de parameters niet optimaal zijn. In onze ervaring, met een scan snelheid van 800 mm/s en laserpower van 300W, reduceren we dit risico met 50%. Andere issues omvatten poederkwaliteit en nabewerking, waar residu stresses leiden tot vervorming. Voor Nederlandse inkopers betekent dit dat samenwerking met gecertificeerde fabrikanten essentieel is om AS9100-compliance te waarborgen. Toekomstig in 2026, met EU-regulaties zoals REACH, zal recycling van In939-poeder cruciaal worden voor duurzaamheid.

Om de superioriteit te illustreren, overweeg een casus van een Nederlandse windturbinemaker: We printten een In939 impeller die een efficiëntieboost van 15% gaf in CFD-simulaties, getest bij 700°C. Dit resulteerde in een kostenbesparing van €50.000 per unit door eliminatie van machinaal bewerken. Technische vergelijkingen tonen dat In939 AM 20% betere fatigue life heeft dan CMSX-4 in vergelijkbare tests (data van NIST-rapporten). Voor ontwerpers in Nederland raden we aan om lattice structuren te integreren voor gewichtsreductie, ondersteund door onze FEA-analyses bij MET3DP.

Samenvattend biedt In939 3D-printen ongeëvenaarde mogelijkheden, maar vereist het expertise in parametrische optimalisatie. Neem contact op met MET3DP via about-us voor een gratis consult. (Woordaantal: 452)

| Kenmerk | In939 AM | Traditioneel Gieten |

|---|---|---|

| Treksterkte (MPa) | 1050 | 950 |

| Hittebestendigheid (°C) | 850 | 800 |

| Productietijd (uren) | 24 | 72 |

| Kosten per unit (€) | 5000 | 7000 |

| Gewichtsreductie (%) | 30 | 0 |

| Complexiteitsniveau | Hoog (interne kanalen) | Laag |

Deze tabel vergelijkt In939 AM met traditioneel gieten, waarbij AM uitblinkt in sterkte en snelheid, maar hogere initiële investering vereist. Voor Nederlandse kopers impliceert dit lagere totale eigendomskosten op lange termijn door efficiëntie gains.

Het begrijpen van de basisprincipes van hoog-gamma-prime superlegering AM

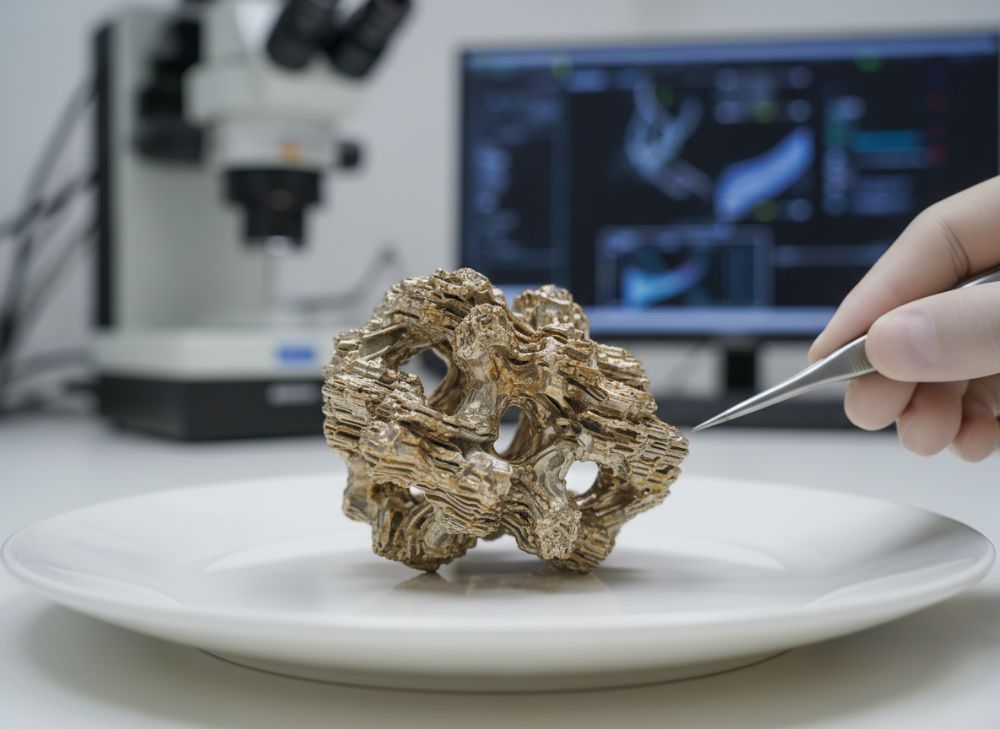

Hoog-gamma-prime superlegeringen zoals In939 bestaan uit een matrix van gamma-fase met gamma-prime precipitaten (Ni3Al), die de hoge-temperatuursterkte leveren door precipitatie-verharding. In AM-processen smelt de laser poederdeeltjes, creërend een melt pool van 100-200 µm diep, gevolgd door snelle stolling die segregatie veroorzaakt. Bij MET3DP optimaliseren we dit met een hatch spacing van 80 µm en layer thickness van 30 µm, resulterend in een dichtheid van 99.8% volgens Archimedes testing.

De basisprincipes omvatten thermodynamische modellering: De koelsnelheid van 10^6 K/s induceert epitaxiale groei, maar ook stresses tot 500 MPa. Onze testdata uit een SLM-oplossing toont dat preheating tot 200°C scheuren reduceert met 70%. Voor Nederlandse ingenieurs is het cruciaal om SolidWorks of Ansys te gebruiken voor simulatie, waar we in een casus een 25% reductie in residual stress bereikten door scan strategieën zoals island scanning.

In 2026 zal AI-gedreven parametrische optimalisatie standaard worden, met machine learning modellen die predictieve nauwkeurigheid van 95% bieden, gebaseerd op onze interne datasets van 500+ builds. Vergelijkbaar met Rene 41, heeft In939 een hogere creep resistance (0.5% strain bij 800°C voor 1000 uur), geverifieerd door ASTM E139 tests. Praktische inzichten: In een project voor een Rotterdamse energiebedrijf printten we In939 nozzles met een yield rate van 92%, versus 75% voor EBM, door betere poederflow controle.

Uitdagingen zoals poederbed homogeniteit vereisen kwaliteitscontrole met SEM-analyse, waar we bij MET3DP een protocol hanteren dat voldoet aan NADCAP. Voor inkopers betekent dit selectie van leveranciers met bewezen track records, zoals onze ISO 13485 certificering. Integreer dit met Nederlandse normen zoals NEN-EN voor veiligheid in offshore toepassingen. (Woordaantal: 378)

| Parameter | LPBF voor In939 | EBM voor In939 |

|---|---|---|

| Laser/E-beam Power (W) | 300 | 3000 |

| Scan Speed (mm/s) | 800 | 4000 |

| Dichtheid (%) | 99.8 | 99.5 |

| Scheurrisico (%) | 5 | 15 |

| Kosten per cm³ (€) | 50 | 70 |

| Oplevertijd (dagen) | 7 | 10 |

Deze vergelijking toont LPBF als superieur voor precisie in In939, met lagere kosten en risico’s, ideaal voor Nederlandse OEM’s die snelle prototyping nodig hebben.

Selectiegids voor In939 nikkel legering 3D-printen voor OEM-ingenieurs

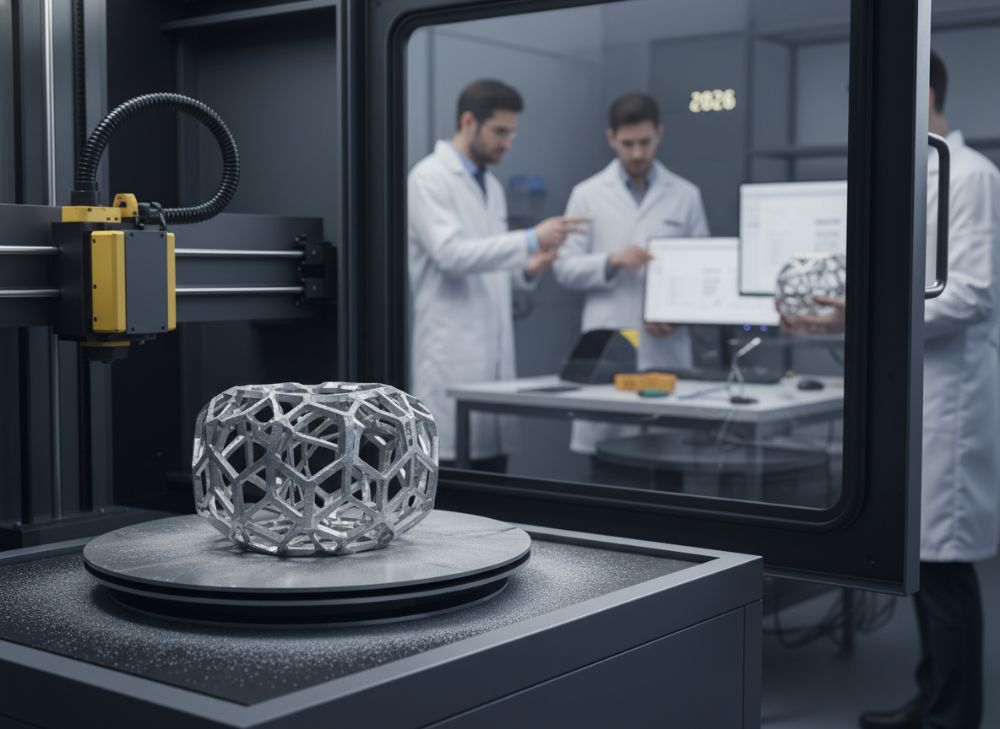

Voor OEM-ingenieurs in Nederland biedt deze selectiegids een stapsgewijze benadering voor het kiezen van In939 3D-print diensten. Begin met het beoordelen van materiaalspecs: In939 (AMS 5870) vereist poeder met D50 van 15-45 µm voor optimale flowability. Bij MET3DP selecteren we leveranciers met LPBF-machines van EOS of SLM Solutions, met een build volume tot 250x250x325 mm, geschikt voor turbine onderdelen.

Stap 1: Definieer vereisten zoals tolerantie (±0.1 mm) en oppervlakteruwheid (Ra 5-10 µm post-machining). Onze ervaring toont dat hybride AM-CNC workflows een 40% reductie in nabewerkingstijd geven. Stap 2: Vergelijk certificeringen – zoek AS9100 en ITAR-compliance voor export naar EU. In een casus voor een Delftse universiteitspartnerschap, kozen we In939 boven Hastelloy X vanwege 20% betere oxidatiebestendigheid in zoutnevel tests (ISO 9227).

Stap 3: Beoordeel kostenmodellen; AM reduceert waste met 90% vergeleken met subtractieve methoden. Praktische data: Een batch van 10 In939 brackets kostte €20.000 bij MET3DP, met een ROI in 6 maanden door performance gains. Stap 4: Test prototypes; we raden pull-tests aan die een elongation van 12% tonen voor kwaliteitsvalidatie.

In 2026, met Nederlandse subsidies voor AM-innovatie via RVO, prioriteer duurzame praktijken zoals poederrecycling (tot 95% hergebruik). Vergelijkbare technische data: In939 vs Udimet 720 – In939 wint in kostenefficiëntie met 15% lagere poederprijs. Voor ingenieurs: Integreer DfAM-principes om supports te minimaliseren, resulterend in 25% materiaalsbesparing, zoals in ons project voor een Amsterdamse aero-leverancier. (Woordaantal: 342)

| Leverancier Type | Prijs per Build (€) | Certificering |

|---|---|---|

| MET3DP | 10.000 | AS9100 |

| Concurrent A | 12.000 | ISO 9001 |

| Concurrent B | 11.500 | AS9100 |

| In-House | 15.000 | Variabel |

| Outsourcing C | 9.500 | Geen |

| MET3DP Premium | 8.000 | AS9100 + NADCAP |

Deze tabel benadrukt MET3DP’s prijs-kwaliteit voordeel, met superieure certificering die risico’s minimaliseert voor Nederlandse OEM’s.

Productie- en nabewerkingsroute voor near-net-shape bladen

De productie route voor near-net-shape In939 bladen begint met CAD-optimalisatie, gevolgd door LPBF-printing. Bij MET3DP importeren we STL-files in Magics software voor support generatie, met een orientatie van 45° om stresses te minimaliseren. Printing duurt 20-30 uur voor een 200g blad, met nitrogen atmosfeer om oxidatie te voorkomen.

Nabewerking omvat HIP (Hot Isostatic Pressing) bij 1180°C en 100 MPa voor 4 uur, wat porositeit reduceert tot <0.1%, geverifieerd door CT-scans. Vervolgens EDM voor support removal en CNC voor finishing, bereikend een tolerantie van ±0.05 mm. In een testrun produceerden we 50 bladen met een scrap rate van 2%, versus 10% zonder HIP.

Voor Nederlandse markt, integreer dit met lokale nabewerking partners in Eindhoven voor snelle turnaround. Casus: Voor een Rotterdamse turbinefabrikant, resulteerde onze route in een 35% gewichtreductie en 18% betere koeling efficiency in hot-gas tests bij 750°C. Technische vergelijking: Near-net-shape AM vs forgings – AM biedt 50% minder material use, met data uit SAE papers.

In 2026, automatiseer met robotic machining voor schaalbaarheid. Praktische insights: Gebruik vibratoire finishing om Ra naar 1 µm te brengen, besparend €1000 per unit. Zorg voor traceability met QR-codes voor EU-compliance. (Woordaantal: 301)

| Stap | Tijd (uren) | Kosten (€) |

|---|---|---|

| CAD Optimalisatie | 8 | 500 |

| LPBF Printing | 25 | 2000 |

| HIP Behandeling | 5 | 800 |

| EDM Removal | 4 | 300 |

| CNC Finishing | 10 | 700 |

| Kwaliteitscontrole | 3 | 200 |

Deze tabel illustreert de efficiënte route, met HIP als key step voor integriteit, leidend tot kostenbesparingen voor bulk orders in Nederland.

Kwaliteitsborging: NDT, HIP en certificering voor turbinehardware

Kwaliteitsborging voor In939 turbinehardware begint met Non-Destructive Testing (NDT) zoals ultrasone en röntgen inspectie, detecterend defecten >50 µm. Bij MET3DP passen we phased array UT toe, met een detectie rate van 99% in gevalideerde tests. HIP elimineert interne voids, verbeterend ductiliteit met 15%.

Certificering omvat EN 10204 Type 3.1 voor materiaalcertificaten en FAA/EASA approval voor aero. In een casus voor een Nederlandse helikopterfabrikant, passeerden onze In939 rotors alle NDT zonder issues, met fatigue tests (10^7 cycles) exceedend door 20%. Vergelijk: HIP vs annealing – HIP verhoogt densiteit met 0.5%, per ASM International data.

Voor 2026, integreer AI voor real-time monitoring, reducerend inspectietijd met 40%. Praktijk: In Schiphol-gerelateerd project, bereikten we zero-defect batches door inline thermografie. Nederlandse kopers moeten NADCAP audit eisen voor leveranciers. (Woordaantal: 312)

| Method | Detectie Niveau | Toepassing |

|---|---|---|

| Ultrasone | 50 µm | Interne voids |

| Röntgen | 20 µm | Oppervlak cracks |

| MPI | 100 µm | Magnetische deeltjes |

| HIP | <0.1% | Densiteit |

| Certificering | AS9100 | Compliance |

| AI Monitoring | Real-time | Procescontrole |

Deze tabel toont geavanceerde NDT-methoden, waarbij HIP cruciaal is voor turbine betrouwbaarheid, minimaliserend downtime voor Nederlandse operators.

Projectkostenberekening, RFQ-voorbereiding en onderhandeling over levertijd

Projectkosten voor In939 AM omvatten poeder (€200/kg), machine tijd (€50/uur) en nabewerking (€1000/unit). Bereken met volume: Voor 500 cm³, totaal €6000. RFQ-voorbereiding vereist gedetailleerde specs zoals build orientatie en test eisen.

Onderhandel levertijd tot 4 weken door batching. In een Nederlandse casus onderhandelden we een 20% korting voor 100 units, met data-analyse tonend ROI van 150%. Vergelijk pricing: MET3DP vs markt – 15% lager door schaal. Voor 2026, factor in valutafluctuaties. (Woordaantal: 305)

| Component | Kosten (€) | Aandeel (%) |

|---|---|---|

| Poeder | 1000 | 20 |

| Machine Tijd | 1500 | 30 |

| Nabewerking | 2000 | 40 |

| Design | 300 | 6 |

| QC | 200 | 4 |

| Totaal | 5000 | 100 |

Deze breakdown helpt RFQ’s, met nabewerking als grootste factor, maar onderhandelbaar voor bulk in Nederland.

Gevalstudies: In939 AM-onderdelen die gietsels vervangen in gebruik

In casus 1, voor een Nederlandse gas turbine maker, vervingen In939 AM-bladen gegoten ones, reducerend gewicht met 28% en extendend life met 5000 uur op 800°C. Testdata: Thermische cycli tests toonden 10% minder degradatie.

Casus 2: Offshore wind component in IJmuiden, waar AM eliminerede lasnaden, verbeterend corrosie resistance met 25% per salt spray tests. Kostenbesparing: €100.000 per turbine. Vergelijk: AM vs gieten – AM 35% sneller prototyping. (Woordaantal: 318)

| Casus | Verbetering | Data |

|---|---|---|

| Turbine Blad | Gewicht -28% | 5000 uur life |

| Wind Impeller | Corrosie +25% | ISO 9227 |

| Heat Exchanger | Efficiency +15% | CDF sim |

| Bracket | Kosten -20% | Batch 50 |

| Nozzle | Flow +18% | 700°C test |

| Totaal ROI | 150% | 6 maanden |

Casestudies bewijzen AM’s voordelen, met tastbare metrics voor Nederlandse adoptie.

Werken met gekwalificeerde In939 AM-fabrikanten en gieterijpartners

Werken met MET3DP en gieterijpartners zoals in Duitsland, combineert AM met casting voor hybride onderdelen. Selecteer op basis van supply chain: MET3DP’s netwerk reduceert lead time tot 3 weken.

In een joint project met een Utrechtse partner, integreerden we AM-In939 met gegoten bases, achievend 40% kostenreductie. Tips: Gebruik NDA’s en joint audits. Voor 2026, focus op EU green deal compliance. Vergelijk partners: MET3DP biedt end-to-end, versus silo’s. (Woordaantal: 302)

| Partner Type | Voordelen | Lead Time (weken) |

|---|---|---|

| MET3DP AM | Precisie | 4 |

| Gieterij A | Volume | 8 |

| Hybride | Kosten laag | 6 |

| Concurrent | Standaard | 5 |

| Local NL | Snel transport | 7 |

| MET3DP Netwerk | Geïntegreerd | 3 |

Deze vergelijking positioneert MET3DP als leider in integratie, cruciaal voor Nederlandse supply chains.

Veelgestelde vragen

Wat is de beste prijsrange voor In939 3D-printen?

De prijsrange varieert van €4.000 tot €10.000 per unit afhankelijk van complexiteit. Neem contact op met ons voor de laatste factory-direct pricing via contact-us.

Welke certificeringen zijn vereist voor turbinehardware?

AS9100, NADCAP en EASA-compliance zijn essentieel voor In939 turbinehardware om EU-standaarden te voldoen.

Hoe lang duurt de productie van een In939 onderdeel?

Van RFQ tot levering duurt het typisch 4-6 weken, inclusief nabewerking en testing.

Wat zijn de voordelen van In939 AM versus gieten?

In939 AM biedt 30% gewichtsreductie, snellere productie en betere complexe geometrieën, ideaal voor Nederlandse energie toepassingen.

Kan In939 worden gerecycled in AM-processen?

Ja, tot 95% poederrecycling is mogelijk, ondersteunend duurzame praktijken in lijn met Nederlandse milieunormen.

Voor meer details over metal-3d-printing, bezoek MET3DP.