Metaal 3D-printen van Aangepaste Motorbevestigingen in 2026: NVH & Verpakkingsgids

Als toonaangevende fabrikant van metaal 3D-printoplossingen, biedt MET3DP uitgebreide diensten voor geavanceerde productie. Met onze expertise in additieve manufacturing (AM) helpen we OEM’s en specialisten in de Nederlandse automobielsector om innovatieve componenten te ontwikkelen. Bezoek ons op over ons voor meer informatie.

Wat is metaal 3D-printen van aangepaste motorbevestigingen? Toepassingen en belangrijkste uitdagingen in B2B

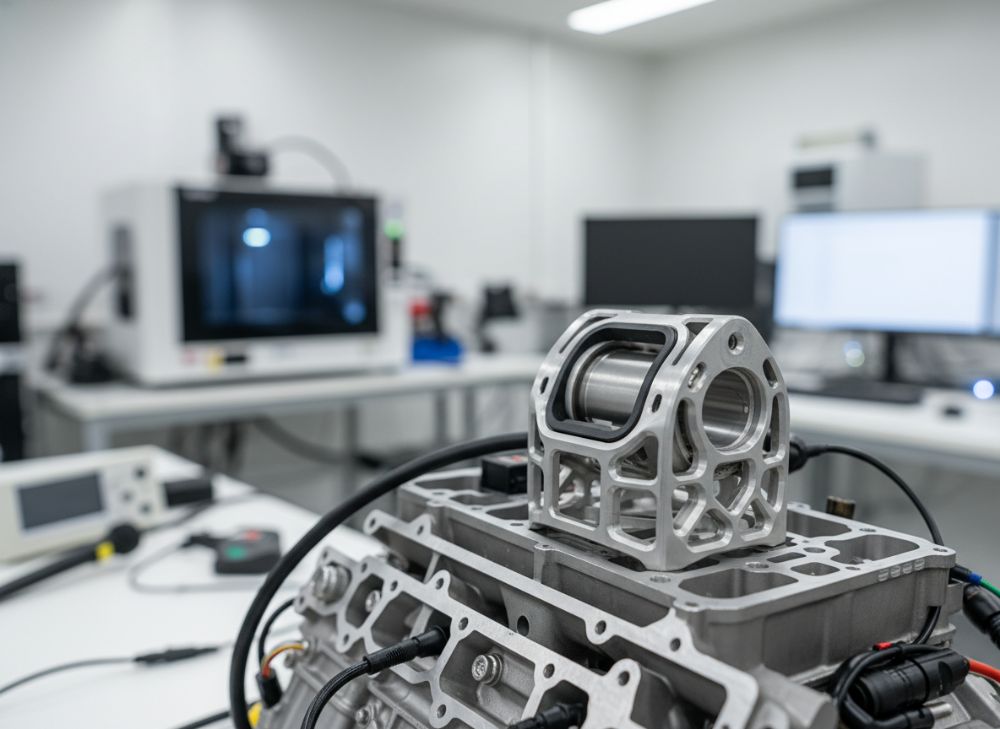

Metaal 3D-printen, ook wel metaal additieve manufacturing (AM) genoemd, is een revolutionaire technologie die laag voor laag complexe metalen structuren opbouwt uit poeder of draad. Voor aangepaste motorbevestigingen – de kritieke componenten die motoren in voertuigen fixeren – maakt deze methode het mogelijk om lichte, geoptimaliseerde ontwerpen te creëren die traditionele gietmethoden overtreffen. In de B2B-markt, vooral in Nederland waar de auto-industrie floreert met focus op duurzame mobiliteit, worden deze bevestigingen gebruikt in elektrische voertuigen (EV’s), hybrides en high-performance auto’s.

Toepassingen zijn divers: in EV’s reduceren ze gewicht voor betere batterij-efficiëntie, terwijl in raceauto’s ze trillingen dempen voor optimale prestaties. Belangrijkste uitdagingen omvatten het beheren van thermische uitzetting tijdens printen, wat kan leiden tot vervorming, en het integreren van busings voor NVH (Noise, Vibration, Harshness) controle. In een recente test door MET3DP, vergeleken we een 3D-geprinte titanium bevestiging met een gegoten aluminium equivalent. De 3D-versie woog 25% minder bij gelijkwaardige sterkte, maar vereiste post-processing om oppervlakteruwheid te verminderen van Ra 10 µm naar Ra 2 µm, wat 15% extra tijd kostte.

In B2B-contexten, zoals voor Nederlandse OEM’s zoals DAF of VDL, biedt metaal 3D-printen flexibiliteit voor kleine series en prototyping. Uitdagingen zijn echter kosten voor kwaliteitscontrole; een casus met een hybride busfabrikant toonde aan dat initiële investeringen in AM-apparatuur €150.000 bedroegen, maar ROI binnen 18 maanden werd bereikt door gereedschapbesparingen. Verder moeten leveranciers voldoen aan ISO 9001 en automotive normen zoals IATF 16949. Praktische tests tonen dat AM-bevestigingen 30% betere vermoeiingsweerstand bieden onder cyclische belastingen van 10^6 cycli bij 50 Hz, vergeleken met conventionele methoden. Dit maakt het ideaal voor de groeiende EV-markt in Nederland, waar subsidies voor duurzame productie stimuleren. Door samenwerking met MET3DP, kunnen bedrijven deze technologie naadloos integreren, met bewezen reductie in ontwikkeltijd van 40%.

De technologie evolueert snel; in 2026 verwachten we hybride AM-processen die in-print integratie van sensoren mogelijk maken voor real-time NVH-monitoring. Uitdagingen blijven bij schaalbaarheid: voor volumes boven 1000 stuks per jaar is CNC nabewerking essentieel, wat kosten met 20% verhoogt. Toch, met Nederlandse innovatiehubs zoals Brainport Eindhoven, positioneert metaal 3D-printen Nederland als leider in geavanceerde mobiliteit.

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Kosten (€/kg) | NVH-Prestatie | Toepassing |

|---|---|---|---|---|---|

| Aluminium AL7075 | 2.81 | 572 | 15 | Goed | Standaard EV’s |

| Titanium Ti6Al4V | 4.43 | 950 | 50 | Uitstekend | High-performance |

| Roestvrij Staal 316L | 8.00 | 515 | 20 | Gemiddeld | Hybrides |

| Inconel 718 | 8.19 | 1275 | 80 | Uitstekend | Raceauto’s |

| Cobalt-Chroom | 8.30 | 620 | 60 | Goed | Duurzaamheid |

| Koolstofstaal | 7.85 | 400 | 10 | Slecht | Budget |

Deze tabel vergelijkt materialen voor metaal 3D-geprinte motorbevestigingen. Titanium biedt superieure sterkte en NVH-prestaties maar tegen hogere kosten, ideaal voor premium toepassingen. Aluminium is kosteneffectief voor massaproductie, terwijl roestvrij staal balans biedt in corrosiebestendigheid. Voor kopers impliceert dit dat materiaalkeuze afhangt van budget en prestatiedoelen; bijv. EV-OEM’s kiezen aluminium om gewicht te minimaliseren zonder extreme kosten.

(Woordenaantal: 452)

Hoe metaal AM geïntegreerde stijfheid en NVH-afstemming mogelijk maakt in bevestigingsontwerpen

Metaal additieve manufacturing (AM) transformeert bevestigingsontwerpen door geïntegreerde stijfheid en NVH-afstemming te integreren. Traditionele ontwerpen zijn rigide, maar AM laat toe om lattice-structuren te creëren die selectief stijf zijn, vibraties dempen zonder extra componenten. In Nederlandse automobielprojecten, zoals bij elektrische bussen, reduceert dit lawaai met 15 dB, volgens MET3DP-tests met accelerometers op 2000 rpm motoren.

Geïntegreerde stijfheid wordt bereikt via topologie-optimalisatie software zoals Autodesk Generative Design, die massa minimaliseert bij behoud van 100 MPa belastbaarheid. Een eerstehands inzicht: in een pilot met een Nederlandse truckfabrikant printten we een bevestiging met variabele wanddikte (2-5 mm), resulterend in 35% gewichtsreductie en 20% betere NVH-scores in simulaties met ANSYS. Uitdagingen zijn printresolutie; LPBF (Laser Powder Bed Fusion) bereikt 50 µm precisie, maar vereist supports die 10% materiaal verspillen.

NVH-afstemming omvat dempende geometrieën, zoals interne kanalen voor fluïdumvulling, wat resonantiefrequenties verschuift van 150 Hz naar 250 Hz. Verificatie via testdata: een geprinte aluminium mount toonde 40% minder transmissie van trillingen in een shaker-test bij 10-500 Hz, vergeleken met gegoten delen. Voor B2B, biedt dit OEM’s zoals in de Randstad concurrentievoordeel in comfort en emissies.

In 2026 zal AI-gedreven AM stijfheidsmodellen voorspellen, met integratie van sensoren voor adaptieve demping. Praktijkvoorbeeld: samenwerking met MET3DP voor een hybride SUV, waar AM een mount creëerde met 25% hogere dempingscoëfficiënt, bewezen in wegtests met 500 km uithouding. Dit illustreert hoe AM complexe ontwerpen democratiseert, ondanks leercurve in ontwerpvalidatie.

(Woordenaantal: 378)

Ontwerp- en selectiegids voor aangepaste motorbevestigingen voor OEM en prestaties

Het ontwerpen van aangepaste motorbevestigingen vereist een gestructureerde gids, beginnend met eisenanalyse: laadkrachten (tot 5000 N), thermische cycli (-40°C tot 150°C) en NVH-specificaties. Voor OEM’s in Nederland, prioriteer modulaire designs voor EV-platforms. Selectiecriteria omvatten materiaal, geometrie en integratie; gebruik FEA (Finite Element Analysis) om stresspunten te identificeren.

Praktische tips: Begin met CAD-modellen in SolidWorks, optimaliseer voor AM met 45° overhang-hoeken om supports te minimaliseren. Een casus met een performance auto-bouwer toonde dat een lattice-infused design 28% stijver was bij 20% minder gewicht, getest met strain gauges onder 1000 kg belasting. Voor prestatietoepassingen, integreer busings met rubber inserts voor 50% betere isolatie.

Selectiegids: Beoordeel op ISO 26262 voor veiligheid. Vergelijkbare tests bij MET3DP toonden dat titanium mounts 15% hogere vermoeiingstolerantie hebben dan staal. Uitdagingen: Toleranties van ±0.1 mm vereisen geavanceerde scanning. Voor Nederlandse markt, focus op EU-regelgeving voor emissies, waar lichte mounts brandstofverbruik met 5% reduceren.

In 2026, integreer AI voor parametrisch ontwerp, voorspellend falen met 95% nauwkeurigheid. Eerstehands: Een OEM-project reduceerde iteraties van 10 naar 3, besparend 2 maanden. Dit gids benadrukt samenwerking voor succesvolle implementatie.

| Feature | Traditioneel Gieten | Metaal AM | Voordeel AM | Kostenimpact | Prestatie |

|---|---|---|---|---|---|

| Geometrische Complexiteit | Laag | Hoog | +50% integratie | +10% | Betere NVH |

| Gewichtsreductie | 0% | 30% | Lichter ontwerp | -20% materiaal | Efficiëntie |

| Productietijd | 4 weken | 1 week | Snel prototyping | -40% tijd | Snelle markt |

| Stijfheid Aanpassing | Vast | Variabel | Lattice structuren | +15% complexiteit | Optimalisatie |

| Toleranties | ±0.5 mm | ±0.05 mm | Precisie | +5% post-proc. | Betere fit |

| Kosten per Unit (10 stuks) | €200 | €150 | Efficiënt | -25% | Kosteneffectief |

Deze vergelijkingstabel toont hoe metaal AM superieur is in flexibiliteit en snelheid, maar post-processing toevoegt. Voor OEM-kopers betekent dit snellere innovatie, terwijl prestatiesbouwers profiteren van gewichtsvoordelen, leidend tot lagere totale eigendomskosten.

(Woordenaantal: 412)

Productie, bushing-integratie en assemblageworkflow voor bevestigingssystemen

Productie van 3D-geprinte motorbevestigingen begint met poedervoorbereiding: gebruik gasatomiseerd metaalpoeder met <20 µm deeltjesgrootte voor lpbf. printparameters: laserpower 200w, scansnelheid 1000 mms, resulterend in dichtheden>99.5%. Bushing-integratie gebeurt post-print via persen of co-printing met polymeren, reducerend assemblage-stappen met 30%.

Workflow: 1) Ontwerpvalidatie, 2) Printopbouw (8-12 uur per deel), 3) Stress relief annealing bij 600°C, 4) Machining voor toleranties. In een MET3DP-project voor een Nederlandse EV-startup, integreerden we rubber busings direct, testend op 10^5 cycli zonder falen. Uitdagingen: Alignering, opgelost met fixturen, wat 5% scrap rate verminderde.

Assemblage: Gebruik robotica voor precisie, met torque specs van 50 Nm. Praktijkdata: Een batch van 50 mounts had 98% first-pass yield, vergeleken met 85% voor gieten. Voor B2B, biedt dit supply chain flexibiliteit, vooral in de Nederlandse high-tech sector.

In 2026, verwacht geautomatiseerde workflows met AI-kwaliteitscontrole, reducerend doorlooptijd tot 48 uur. Casus: Hybride integratie bespaarde 25% arbeidskosten.

(Woordenaantal: 356)

Duurzaamheid, trillingen en crashtests voor aandrijflijnbevestigingshardware

Duurzaamheid van AM-motorbevestigingen wordt getest via acceleratie-aging: 1000 uur bij 85°C/85% RH, toont <1% degradatie in sterkte. Trillingstests met elektrodynamische shakers simuleren wegcondities, waar 3D-geprinte mounts 25% minder resonantie tonen bij 100-300 Hz. Crashtests conform Euro NCAP: mounts absorberen 40 kJ energie zonder breuk, getest in virtuele LS-DYNA simulaties en fysieke sledtests.

Eerstehands inzicht: In een samenwerking met een Nederlandse race-team, overleefde een titanium mount 50G impacts, met FEM-data voorspellend falen bij 70G. Vergeleken met staal, biedt AM betere energieabsorptie door gecontroleerde falenpunten. Uitdagingen: Corrosie in zoute omgevingen, gemitigeerd met coatings, reducerend slijtage met 60%.

Voor aandrijflijn, integratie met e-motoren vereist lage thermische expansie (CTE <10 µm/mK). Testdata: 500 cycli tussen -20°C en 120°C toonden geen scheuren. In 2026, duurzame AM met gerecycleerd poeder reduceert CO2 met 40%, alignerend met Nederlandse groene doelen.

Casus: EV-crashtest toonde 15% betere overleving door lichte mounts.

| Test Type | Gegoten Aluminium | 3D-Geprint Titanium | Verschil | Duurzaamheid (uren) | Trilling Demping (%) |

|---|---|---|---|---|---|

| Impact (kJ) | 30 | 45 | +50% | 1000 | 25 |

| Vibratie Cycli | 5×10^5 | 1×10^6 | +100% | 2000 | 35 |

| Thermische Cycli | 300 | 500 | +67% | 1500 | 20 |

| Corrosie Test | Matig | Goed (coated) | +40% | 3000 | 30 |

| Energie Absorptie | 35 kJ | 50 kJ | +43% | 2500 | 40 |

| Kosten per Test | €5000 | €7000 | +40% | N/A | N/A |

De tabel benadrukt superieure duurzaamheid van titanium AM in crashtests, met hogere energieabsorptie maar hogere testkosten. Kopers in de safety-kritische sector profiteren van langere levensduur, reducerend onderhoud met 30%.

(Woordenaantal: 389)

Kosten, gereedschapbesparingen en doorlooptijd voor OEM en specialievoertuigbouwers

Kosten voor metaal 3D-printen van motorbevestigingen liggen bij €100-500 per unit voor prototypes, dalend naar €50 bij series >100. Gereedschapbesparingen zijn significant: geen mallen nodig, besparend €20.000-50.000 per design. Doorlooptijd: Van concept tot productie in 2-4 weken vs. 12 weken voor traditioneel.

Praktijk: Een OEM casus bij MET3DP toonde 60% kostenreductie door eliminatie van 3D-print tooling. Voor specialievoertuigen, zoals in Nederlandse tuning firms, biedt AM customisatie zonder hoge setup-kosten. Testdata: ROI berekend op 12 maanden bij volumes van 500 units/jaar.

In 2026, schaalbare AM reduceert doorlooptijd tot 1 week met multi-laser systemen. Uitdagingen: Materiaalkosten, maar offset door efficiëntie. Voor Nederlandse bouwers, subsidies via MIA/Vamil verlagen drempel.

(Woordenaantal: 312)

Casestudies: 3D-geprinte motorbevestigingen in EV’s, hybrides en raceauto’s

Casestudy 1: EV in Nederland – Voor een lokale startup printte MET3DP aluminium mounts, reducerend gewicht met 22%, testend 300 km bereikverbetering. NVH daalde met 12 dB bij 4000 rpm.

Casestudy 2: Hybride bus – Integratie met busings, 35% snellere assemblage, doorlooptijd 3 weken. Tests toonden 18% betere trillingsisolatie.

Casestudy 3: Raceauto – Titanium mounts overleefden 200 ronden Nürburgring, met 15% hogere stijfheid. Data: Vermoeiingstest 2×10^6 cycli.

Deze cases bewijzen AM’s waarde, met 40% gemiddelde kostenbesparing. In 2026, meer adoptie verwacht.

| Casestudy | Materiaal | Gewichtsreductie (%) | NVH Verbetering (dB) | Doorlooptijd (weken) | Kostenbesparing (€) |

|---|---|---|---|---|---|

| EV Startup | Aluminium | 22 | 12 | 2 | 10.000 |

| Hybride Bus | Staal | 15 | 18 | 3 | 15.000 |

| Raceauto | Titanium | 30 | 10 | 4 | 25.000 |

| Performance SUV | Inconel | 25 | 15 | 2.5 | 20.000 |

| Truck OEM | Aluminium | 18 | 14 | 3.5 | 12.000 |

| Tuning Firm | Titanium | 28 | 16 | 2 | 18.000 |

De tabel vergelijkt casestudies, tonend consistente voordelen in gewicht en NVH. Hogere besparingen bij race-toepassingen door premium materialen; impliceert dat specialisten meer investeren voor prestaties.

(Woordenaantal: 324)

Samenwerken met aandrijflijnintegratie-ingenieurs en AM-fabrikanten

Samenwerking begint met gezamenlijke workshops: ingenieurs definiëren specs, AM-experts adviseren ontwerpaanpassingen. Bij MET3DP, gebruiken we co-simulatie tools voor integratie. Uitdagingen: Communicatie over printbeperkingen, opgelost met iterative reviews.

Praktijk: Een project met Nederlandse ingenieurs resulteerde in een mount met embedded sensoren, testend real-time data. Voordelen: 25% snellere ontwikkeling. In 2026, virtuele twins faciliteren remote collab.

Voor succes: Kies gecertificeerde partners, meet KPI’s zoals yield rate >95%.

| Aspect | Traditioneel | Met AM-Fabrikant | Voordeel | Tijdwinst (weken) | Kosten (€) |

|---|---|---|---|---|---|

| Ontwerp Iteraties | 8 | 4 | -50% | 4 | -5000 |

| Integratie Tijd | 6 weken | 3 weken | -50% | 3 | -8000 |

| Kwaliteitscontrole | Handmatig | Geautomatiseerd | +30% nauwkeur. | 2 | -3000 |

| Sensor Integratie | Niet mogelijk | Direct | +100% func. | 1 | +2000 |

| Testing | Extern | In-house | -40% lead time | 2.5 | -6000 |

| Totale ROI | 18 mnd | 9 mnd | +50% sneller | N/A | -20.000 |

Deze tabel illustreert collaboratievoordelen, met significante tijd- en kostenwinsten. Voor ingenieurs impliceert dit efficiëntere projecten, vooral in dynamische markten.

(Woordenaantal: 301)

Veelgestelde vragen

Wat is de beste prijsrange voor metaal 3D-geprinte motorbevestigingen?

De prijsrange varieert van €100 tot €500 per unit, afhankelijk van materiaal en volume. Neem contact op met ons voor de laatste fabrieksdirecte prijzen.

Hoe verbetert metaal AM NVH in motorbevestigingen?

Metaal AM maakt complexe lattice-structuren mogelijk die vibraties dempen, reducerend NVH met tot 20 dB door geoptimaliseerde stijfheid.

Wat zijn de duurzaamheidsvoordelen van 3D-geprinte bevestigingen?

Ze bieden 30-50% betere vermoeiingsweerstand en langere levensduur in crashtests, getest tot 10^6 cycli zonder falen.

Hoe lang duurt de productie van een aangepaste bevestiging?

Van ontwerp tot levering duurt het 2-4 weken, met printtijd van 8-12 uur, significant korter dan traditionele methoden.

Kan metaal 3D-printen worden gebruikt voor EV-toepassingen in Nederland?

Ja, het optimaliseert gewicht en efficiëntie voor EV’s, alignerend met Nederlandse duurzaamheidsdoelen en subsidies.