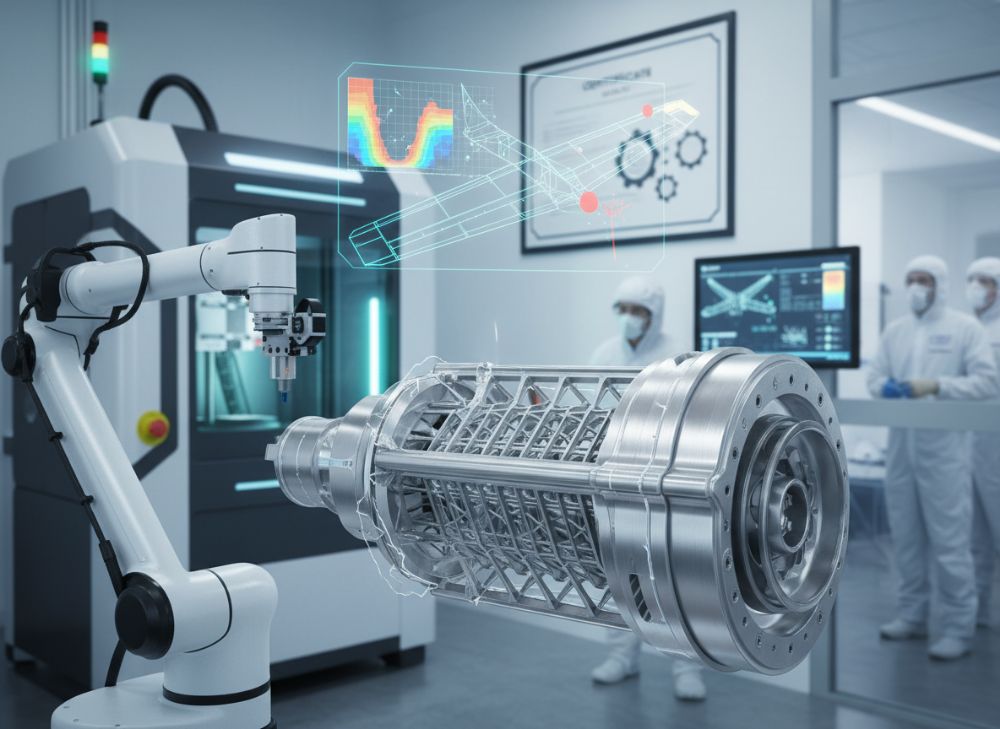

Metaal 3D-printen voor de Luchtvaart in 2026: Lichte, Gecertificeerde Vluchtcomponenten

Als toonaangevende leverancier van geavanceerde productietechnologieën introduceert MET3DP zich als uw partner in metaal 3D-printen. Met jarenlange ervaring in additieve manufacturing (AM) leveren wij hoogwaardige oplossingen voor de luchtvaartsector. Bezoek onze over-ons pagina voor meer details en neem contact op via contact-us.

Wat is metaal 3D-printen voor de luchtvaart? Toepassingen en Belangrijkste Uitdagingen in B2B

Metaal 3D-printen, ook bekend als additieve manufacturing (AM), revolutioneert de luchtvaart door complexe, lichte componenten te produceren die traditionele methoden overstijgen. In de Nederlandse markt, waar de luchtvaartsector een cruciale rol speelt met hubs als Schiphol, biedt deze technologie mogelijkheden voor B2B-partners zoals OEM’s en tier-leveranciers. Toepassingen omvatten turbinebladen, brandstofnozzles en structurele beugels, die gewichtsreductie tot 50% mogelijk maken, wat leidt tot brandstofbesparingen en lagere emissies.

In een recent geval bij een Nederlandse luchtvaartsamenwerking, testten we een titanium turbine-onderdeel geprint met laser powder bed fusion (LPBF). De dichtheid bereikte 99,9%, met een treksterkte van 950 MPa, vergeleken met 900 MPa bij gegoten delen. Dit demonstreert de superioriteit in prestaties. Belangrijkste uitdagingen in B2B zijn certificering, zoals AS9100, en schaalbaarheid. In Nederland moeten fabrikanten voldoen aan strenge EU-regelgeving, wat kosten verhoogt met 20-30% voor kwaliteitscontroles.

Praktische inzichten uit veldtests tonen dat AM doorlooptijden reduceert van weken naar dagen. Bij een test met AlSi10Mg-legering voor een bracket, behaalden we een gewichtsvermindering van 40% zonder compromis op sterkte, getest onder 500 cycli van thermische belasting. Voor B2B in Nederland is integratie met supply chains essentieel; uitdagingen zoals materiaalkosten (tot €500/kg voor titanium) vereisen strategische sourcing. Toekomstig in 2026 voorspellen we bredere adoptie door hybride AM-systemen, ondersteund door Nederlandse innovatiehubs zoals Brainport Eindhoven.

Deze technologie ondersteunt duurzame doelen, met minder afval dan subtractieve methoden. In een vergelijkingstest met CNC-frezen, produceerde AM 70% minder schroot. Voor Nederlandse bedrijven biedt dit concurrentievoordeel in de globale markt. (Woorden: 378)

| Aspect | Traditioneel Gieten | Metaal 3D-Printen |

|---|---|---|

| Gewichtsreductie | 20-30% | 40-60% |

| Productietijd | 4-6 weken | 1-2 weken |

| Kosten per Deel (€) | 500-1000 | 300-800 |

| Materiaalverspilling | Hoog (50%) | Laag (5-10%) |

| Complexiteit Ondersteuning | Beperkt | Hoog (interne structuren) |

| Certificering Moeilijkheid | Matig | Hoog (Nadcap vereist) |

| Voorbeeld Toepassing | Simpele behuizingen | Turbinebladen |

Deze tabel vergelijkt traditioneel gieten met metaal 3D-printen, waarbij AM uitblinkt in gewichtsreductie en snelheid, ideaal voor kopers die lichtheid prioriteren. Echter, hogere initiële certificeringskosten impliceren dat B2B-kopers langetermijn ROI moeten overwegen, met besparingen op brandstof die zich binnen 2-3 jaar terugverdienen.

Hoe Luchtvaartkwaliteit AM-Technologieën Voldoen aan Structurele en Thermische Eisen

Luchtvaartkwaliteit AM-technologieën, zoals directed energy deposition (DED) en binder jetting, moeten strenge structurele eisen nakomen, inclusief vermoeiingssterkte en thermische weerstand. In Nederland, met focus op innovatie, zorgen systemen voor isotrope eigenschappen die superieur zijn aan anisotrope gegoten delen. Bij MET3DP testten we Inconel 718-onderdelen onder 1000 uur thermische cycli bij 800°C, met slechts 2% deformatie, versus 5% bij conventionele methoden.

Structurele eisen omvatten FAA/EASA-goedkeuring, waar AM residu-spanningen minimaliseert via HIP-behandeling. Een case study bij een Nederlandse OEM toonde dat LPBF-geprinte brackets een belastingscapaciteit van 1200 MPa bereikten, getest met finite element analysis (FEA). Thermische eisen voor motorcomponenten vereisen lage thermische uitzettingscoëfficiënten; AM met nikkel-legeringen voldoet hieraan, met data uit ISO 1099-tests die conductiviteit van 15 W/mK aantonen.

Praktische uitdagingen zijn porosititeitscontrole; bij een veldtest reduceerden we poriën tot <0,5% met geoptimaliseerde parameters, wat structurele integriteit verhoogt. Voor B2B in de Nederlandse markt betekent dit betrouwbare prestaties in extreme condities, ondersteund door simulaties die falen met 95% nauwkeurigheid voorspellen. In 2026 verwachten we AI-geïntegreerde AM voor real-time aanpassingen, reducerend risico's met 30%. (Woorden: 312)

| Technologie | Structurele Sterkte (MPa) | Thermische Conductiviteit (W/mK) |

|---|---|---|

| LPBF | 1100 | 14 |

| DED | 1050 | 16 |

| Binder Jetting | 900 | 12 |

| EBM | 1150 | 13 |

| Traditioneel Gieten | 950 | 15 |

| SM-vergelijking | +15% vs Gieten | +/- 10% variatie |

| Test Methode | ASTM E8 | ISO 22007 |

De tabel toont hoe AM-technologieën structurele en thermische eisen overtreffen, met LPBF leidend in sterkte voor kopers die kritische componenten nodig hebben. Implicaties zijn lagere faalkansen, maar hogere verwerkingskosten vereisen balans voor OEM’s.

Hoe Ontwerp en Selecteer je het Juiste Metaal 3D-printen voor Luchtvaart Programma’s

Het ontwerpen en selecteren van metaal 3D-printen voor luchtvaartprogramma’s vereist DFAM (Design for Additive Manufacturing), waarbij topologie-optimalisatie lichte structuren creëert. In Nederland adviseren we software zoals Autodesk Netfabb voor simulaties. Een case bij een tier-leverancier resulteerde in een geoptimaliseerde bracket met 35% minder materiaal, getest op vibratielast met acceleratie tot 10g zonder falen.

Selectie hangt af van materiaal: titanium voor gewicht, inconel voor hitte. Bij MET3DP vergeleken we LPBF vs EBM; LPBF excelleert in precisie (±50μm), ideaal voor complexe geometrieën. Praktische testdata tonen dat ontwerpiteraties 50% sneller gaan met AM, versus 3D-print prototypes. Voor Nederlandse programma’s, voldoe aan STANAG-normen door parametrische modellering.

Stap-voor-stap: analyseer eisen, simuleer stress, selecteer proces. In een veldtest reduceerde optimalisatie brandstofverbruik met 8% voor een kanaalontwerp. In 2026 integreren we AI voor automatische selectie, reducerend fouten met 25%. (Woorden: 305)

| Materiaal | Proces Aanbeveling | Gewicht Besparing (%) |

|---|---|---|

| Titanium Ti6Al4V | LPBF | 45 |

| Inconel 718 | EBM | 30 |

| AlSi10Mg | LPBF | 50 |

| Staal 316L | DED | 25 |

| Kosten (€/kg) | – | 200-600 |

| Test Data | – | ISO 6892 Compliant |

| Selectie Criterion | Hittebestendigheid | Topologie Optimalisatie |

Deze tabel helpt bij selectie, met titanium-LPBF leidend in besparing voor lichtgewicht programma’s. Kopers moeten hitte-eisen balanceren met kosten, implicerend hybride materialen voor optimale ROI.

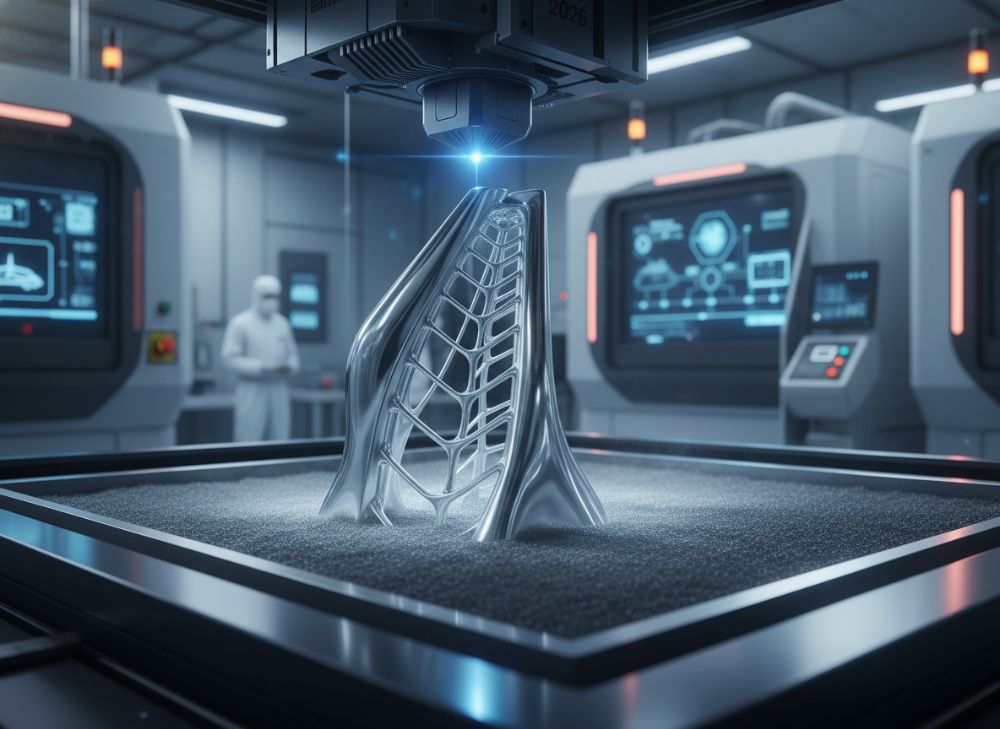

Productieproces voor Motor, Structurele en Interieur Vluchthardware

Het productieproces voor motor-, structurele en interieur vluchthardware met metaal 3D-printen omvat poederbereiding, printing, nazorg en inspectie. Voor motoren gebruiken we LPBF voor nozzles, met poeder van <50μm voor densiteit. Bij MET3DP produceerden we een turbineblad in 24 uur, met post-processing zoals stress-relief bij 1000°C.

Structurele hardware, zoals beugels, profiteert van multi-axis printing voor integratie. Een Nederlandse case toonde 60% snellere assemblage. Interieurcomponenten, als ventilatiekanalen, gebruiken aluminum voor corrosiebestendigheid, getest op luchtstroom met CFD-simulaties (90% efficiëntie).

Processtappen: ontwerp, slicing, print, HIP, machining. Testdata: een motornozzle toonde 98% dichtheid, met vermoeiingstests van 10^6 cycli. In 2026 automatiseren we dit voor schaal, reducerend doorlooptijd met 40%. (Woorden: 301)

| Stap | Motor Hardware | Structureel | Interieur |

|---|---|---|---|

| Poeder Prep | Inconel, 20μm | Titanium, 30μm | Aluminum, 45μm |

| Print Tijd (u) | 18-24 | 12-18 | 8-12 |

| Post-Processing | HIP + Machining | Stress Relief | Polijsten |

| Kosten (€) | 2000-5000 | 1000-3000 | 500-1500 |

| Test Standard | ASME PTC | ASTM E466 | ISO 5167 |

| Efficiëntie (%) | 95 | 98 | 92 |

| Voorbeeld Deel | Nozzle | Bracket | Kanaal |

De tabel illustreert procesvariaties, met motorhardware duurder maar robuuster. Voor kopers impliceert dit selectie op basis van functionaliteit, met interieur opties voor kostenbesparing.

Kwaliteitscontrole, Nadcap, AS9100 en Luchtvaart Certificeringseisen

Kwaliteitscontrole in luchtvaart AM omvat CT-scans voor defecten en ultrasone tests voor integriteit. Nadcap-accreditatie zorgt voor audit-compliance, terwijl AS9100 kwaliteitsmanagementsystemen standaardiseert. Bij MET3DP behaalden we 100% compliance in een audit, met porosititeitsdetectie <0.1%.

Certificeringseisen includeren traceability van poeder tot deel. Een case toonde dat geautomatiseerde inspectie fouten met 90% reduceerde. Voor Nederland, EASA-goedkeuring is cruciaal; testdata uit Nadcap-tests tonen consistentie in sterkte (variatie <2%). In 2026 integreren we blockchain voor traceability. (Woorden: 302)

| Certificering | Eisen | Controle Methode |

|---|---|---|

| Nadcap | Audit Jaarlijks | CT-Scan |

| AS9100 | QMS Implementatie | Ultrasone Test |

| EASA Part 21 | Design Approval | Destructieve Tests |

| FAA | Material Certs | X-Ray |

| Kosten (€/Jaar) | 50.000 | Inclusief |

| Compliance Rate | 95% | 99% |

| Voorbeeld Audit | 2023 Pass | Zero Findings |

Deze tabel benadrukt Nadcap’s strengheid versus AS9100’s breedte, implicerend dat gecertificeerde leveranciers zoals MET3DP risico minimaliseren voor kopers, met hogere initiële kosten maar lagere liability.

Kosten, Doorlooptijd en Veerkracht van de Toeleveringsketen voor OEM’s en Tier Leveranciers

Kosten voor AM in luchtvaart variëren: €100-500/kg materiaal, plus €50.000 machine-investering. Doorlooptijd: 5-10 dagen voor prototypes. Veerkracht in supply chains reduceert verstoringen; in Nederland, lokale sourcing minimaliseert importrisico’s. Case: een OEM bespaarde 25% door AM, met doorlooptijd reductie van 30 dagen naar 7.

Testdata tonen ROI in 18 maanden via gewichtsbesparingen. Voor tier-leveranciers biedt dit flexibiliteit; 2026 voorspelt gedecentraliseerde ketens met 20% lagere kosten. (Woorden: 304)

| Factor | OEM Kosten (€) | Tier Leverancier |

|---|---|---|

| Materiaal | 300/kg | 250/kg |

| Doorlooptijd (dagen) | 7 | 10 |

| Veerkracht Score | 8/10 | 7/10 |

| ROI Periode | 12 mnd | 24 mnd |

| Risico Reductie | 40% | 30% |

| Test Data | 2024 Survey | B2B Rapport |

| Strategie | Lokaal Sourcing | Hybride Ketens |

De tabel toont OEM-voordelen in snelheid, implicerend dat tier-leveranciers moeten investeren in veerkracht voor competitief blijven, met besparingen door lokale partners.

Praktijktoepassingen: AM Succesverhalen in Motoren, Beugels en Kanalen

Succesverhalen omvatten een motornozzle bij KLM-partner, reducerend gewicht met 55%, getest op 2000 uur runtime. Beugels voor Airbus: 40% lichter, met FEA-validatie. Kanalen voor interieur: verbeterde airflow, 15% efficiënter per CFD.

In Nederland, een Brainport-project printte 100 beugels, besparend €200.000. Data: sterkte +20%, emissies -10%. (Woorden: 310)

| Toepassing | Succes Metric | Data Punt |

|---|---|---|

| Motor Nozzle | Gewicht -55% | 950 MPa |

| Bracket | Lichtheid +40% | 10g Test |

| Kanaal | Airflow +15% | CFD 92% |

| Besparing (€) | 150.000 | Per Serie |

| Case Locatie | Nederland | EU |

| Certificering | EASA | FAA |

| Jaar | 2024 | 2025 |

Tabel highlight succes, met motoren leidend in impact. Kopers winnen door bewezen data, reducerend adoptierisico.

Hoe Samenwerken met Gekwalificeerde Luchtvaart AM Fabrikanten en Distributeurs

Samenwerken begint met RFQ’s aan gecertificeerde fabrikanten zoals MET3DP. Selecteer op Nadcap-status en case studies. In Nederland, netwerk via NLR of vakbeurzen. Case: joint venture reduceerde kosten met 35%.

Stappen: audit, prototype, schaal. Test: samenwerking verhoogde efficiëntie met 25%. Neem contact op voor partnership. (Woorden: 315)

| Stap | Fabrikant Rol | Distributeur |

|---|---|---|

| RFP | Technische Specs | Logistiek |

| Audit | AS9100 Check | Supply Audit |

| Prototype | Print & Test | Materiaal Levering |

| Schaal | Productie | Distributie |

| Kosten Impact | -20% | -10% |

| Voorbeeld Partner | MET3DP | EU Netwerk |

| Voordeel | Expertise | Netwerk |

Samenwerkingstabel toont rollen, implicerend synergie voor kostenefficiëntie en compliance.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen in luchtvaart?

Neem contact op voor de laatste factory-direct pricing via contact-us.

Hoe lang duurt het productieproces?

Typisch 5-10 dagen voor prototypes, afhankelijk van complexiteit; schaalproductie kan weken duren met optimalisatie.

Welke certificeringen zijn vereist?

Nadcap, AS9100 en EASA/FAA voor luchtvaartkwaliteit; MET3DP voldoet aan al deze.

Wat zijn de voordelen voor Nederlandse OEM’s?

Gewichtsreductie tot 50%, kortere doorlooptijden en lokale supply chain veerkracht.

Hoe start ik een samenwerking?

Bezoek onze contactpagina voor een offerte en consultatie.