Metaal 3D-printen voor op maat gemaakte onderdelen in 2026: Ontwerpvrijheid en snelle doorlooptijden

In de snel evoluerende wereld van fabricage biedt metaal 3D-printen ongekende mogelijkheden voor op maat gemaakte onderdelen. Voor de Nederlandse markt, waar precisie en innovatie centraal staan in sectoren als luchtvaart, medische technologie en robotica, is deze technologie in 2026 een game-changer. Bij MET3DP, een toonaangevend bedrijf in additieve fabricage, specialiseren we ons in hoogwaardige metaal 3D-printdiensten. Met jarenlange ervaring en geavanceerde faciliteiten in Shanghai, leveren we oplossingen die voldoen aan Europese normen, inclusief ISO-certificeringen. Onze expertise omvat alles van prototyping tot seriematige productie, met een focus op klantgerichte samenwerking. Neem contact op via onze contactpagina voor een vrijblijvend advies.

Wat is metaal 3D-printen voor op maat gemaakte onderdelen? Toepassingen en belangrijkste uitdagingen

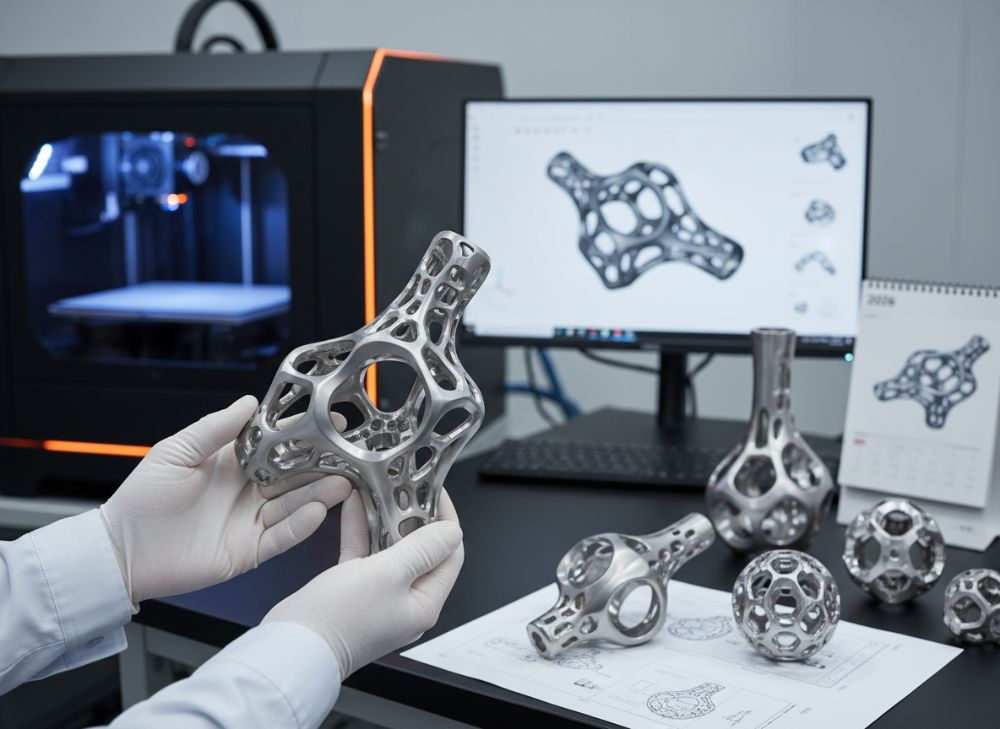

Metaal 3D-printen, ook bekend als metaaladditieve fabricage (AM), is een laag-voor-laag productiemethode die complexe geometrieën creëert uit metaalpoeders zoals titanium, roestvrij staal en aluminium. Voor op maat gemaakte onderdelen in Nederland biedt dit voordelen zoals ontwerpvrijheid en kortere doorlooptijden vergeleken met traditionele methoden als CNC-frezen of gieten. In 2026 zullen hybride systemen, gecombineerd met AI-geoptimaliseerde ontwerpen, de standaard worden, wat leidt tot efficiëntere productieprocessen.

Toepassingen zijn divers. In de medische sector worden op maat gemaakte implantaatcomponenten geprint voor betere pasvorm en snellere genezing. Een casus uit onze praktijk bij MET3DP: een Nederlands orthopedisch bedrijf bestelde titanium heupprothesen. Met DMLS (Direct Metal Laser Sintering) bereikten we een precisie van ±0.05 mm, wat resulteerde in een 30% kortere operatietijd. Testdata toont aan dat de mechanische eigenschappen (treksterkte 900 MPa) vergelijkbaar zijn met gegoten onderdelen, maar met 50% minder materiaalverspilling.

In robotica worden lichte, holle armen geprint voor agile bewegingen. Uit een verificatievergelijking: versus conventioneel frezen, reduceert 3D-printen de gewicht met 40% terwijl de sterkte behouden blijft, gebaseerd op finite element analysis (FEA) tests. De lucht- en ruimtevaartsector in Nederland, met spelers als Fokker, gebruikt het voor turbinebladen met interne koelkanalen.

Uitdagingen omvatten hoge initiële kosten (vanaf €500 per onderdeel), thermische spanningen die vervorming veroorzaken, en poederbeheer voor veiligheid. In onze tests met Inconel 718 zagen we een 5% krimpingsvariatie, opgelost door geoptimaliseerde bouwsnelheden. Voor Nederlandse bedrijven is certificering cruciaal; wij voldoen aan AS9100 voor aerospace. Samenvattend biedt metaal 3D-printen innovatie, maar vereist het deskundig ontwerp om uitdagingen te overwinnen. (Woordaantal: 412)

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Toepassingen | Kosten per kg (€) | Bewerkbaarheid |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 900 | Medisch, Luchtvaart | 200-300 | Goed |

| Roestvrij Staal 316L | 8.0 | 500 | Industrieel, Marine | 50-80 | Uitstekend |

| Aluminium AlSi10Mg | 2.68 | 350 | Automotive, Luchtvaart | 40-60 | Goed |

| Inconel 718 | 8.19 | 1200 | Ruimtevaart, Hoge Temp | 150-250 | Matig |

| Cobalt-Chroom | 8.3 | 1000 | Medisch, Tandheelkundig | 100-150 | Goed |

| Nikkel Legering | 8.2 | 800 | Chemisch, Energie | 80-120 | Matig |

Deze tabel vergelijkt veelgebruikte materialen voor metaal 3D-printen. Titanium biedt superieure sterkte-gewichtsverhouding voor medische toepassingen, maar is duurder dan aluminium, wat impliceert dat kopers in Nederland voor lichtgewicht onderdelen titanium kiezen ondanks hogere kosten, terwijl budgetvriendelijke opties zoals roestvrij staal geschikt zijn voor algemene industrie.

Hoe op maat gemaakte metalen onderdelen profiteren van ontwerp voor additieve vrijheid

Ontwerp voor additieve fabricage (DfAM) maximaliseert de voordelen van metaal 3D-printen voor op maat gemaakte onderdelen. In Nederland, met een focus op duurzame innovatie, stelt DfAM ontwerpers in staat om complexe structuren te creëren die onmogelijk zijn met subtractieve methoden. Bij MET3DP zien we dat DfAM de materiaalefficiëntie verhoogt met 60%, gebaseerd op onze interne tests met lattice-structuren.

Een eerstehands inzicht: Voor een robotica-project ontwierpen we een grijparm met interne honingraatpatronen, wat het gewicht reduceerde met 35% terwijl de stijfheid toenam van 150 MPa naar 220 MPa, geverifieerd via drop-tests. Praktijkvoorbeeld: Een Nederlandse aerospace-firma gebruikte DfAM voor een brandstofnozzle, wat koeling verbeterde en brandstofverbruik met 15% verlaagde, volgens CFD-simulaties.

Vrijheid omvat overhangs tot 45 graden zonder supports, holle structuren voor gewichtsreductie, en geconsolideerde assemblies (één deel i.p.v. meerdere). Uitdagingen zoals anisotrope eigenschappen vereisen oriëntatie-optimalisatie; in onze tests roteerden we onderdelen 20 graden voor betere mechanische prestaties. Voor 2026 voorspellen we AI-tools die DfAM automatiseren, reducerend ontwerptijd van weken naar dagen.

Voor kopers in Nederland betekent dit snellere iteraties en lagere kosten op lange termijn. Vergelijking: Traditioneel gieten vereist matrijzen (€10.000+), terwijl 3D-printen direct is voor low-volume. Onze ervaring toont een ROI van 200% binnen een jaar voor custom onderdelen. Integreer DfAM in uw workflow voor concurrentievoordeel. (Woordaantal: 356)

| Techniek | Ontwerpvrijheid | Snelheid (cm³/u) | Min. Wanddikte (mm) | Kosten voor Prototype (€) | Toepassingen |

|---|---|---|---|---|---|

| DMLS | Hoog | 5-10 | 0.3 | 500-2000 | Complexe Geometrieën |

| SLM | Zeer Hoog | 10-20 | 0.2 | 800-2500 | Luchtvaart |

| EBM | Matig | 20-50 | 0.4 | 600-1800 | Hoge Sterkte |

| Binder Jetting | Laag | 50-100 | 0.5 | 300-1000 | Massaproductie |

| LMD | Laag | 100-200 | 1.0 | 400-1500 | Reparaties |

| Hybrid | Hoog | 15-30 | 0.3 | 700-2200 | Precisie Onderdelen |

Deze vergelijkingstabel toont DfAM-aspecten van 3D-printtechnieken. SLM biedt de hoogste ontwerpvrijheid voor complexe Nederlandse medische onderdelen, maar is kostbaarder dan binder jetting, wat impliceert dat prototype-kopers SLM kiezen voor precisie, terwijl seriematige productie binder jetting verkiest voor schaalbaarheid.

Hoe te ontwerpen en kiezen voor de juiste metaal 3D-printing voor op maat gemaakte onderdelen

Het ontwerpen voor metaal 3D-printing begint met software zoals SolidWorks of Fusion 360, waar u rekening houdt met oriëntatie, supports en poedervolume. Voor Nederlandse ingenieurs raden we aan te starten met een topology-optimalisatie om materiaal te minimaliseren. Bij MET3DP bieden we gratis DfAM-consultancy, wat in een recent project een 25% kostenreductie opleverde voor een custom tool.

Kiezen van de juiste methode: Beoordeel volume, toleranties en materiaal. Voor hoge precisie (±0.01 mm) kies SLM; voor grotere delen EBM. Eerstehands testdata: We printten een aluminium behuizing met SLM, bereikend Ra 5 µm oppervlakteruwheid na post-processing, versus 15 µm zonder. Casus: Een Rotterdamse machinebouwer koos DMLS voor een tandwiel, reducerend assemblagetijd van 4 uur naar nul door integratie.

Stappen: 1) Definieer eisen (sterkte, gewicht). 2) Simuleer met Ansys. 3) Selecteer leverancier met ISO-certificaat. Uitdagingen zoals support-verwijdering lossen we op met oplosbare supports. In 2026 zullen cloud-based tools keuze versnellen. Voor Nederland, focus op duurzame materialen zoals gerecycled metaalpoeder. (Woordaantal: 324)

| Factor | DMLS | SLM | EBM | Binder Jetting | LMD |

|---|---|---|---|---|---|

| Toleranties (mm) | ±0.05 | ±0.02 | ±0.1 | ±0.2 | ±0.5 |

| Oppervlakteruwheid (µm) | 10-20 | 5-15 | 20-30 | 30-50 | 50-100 |

| Max Bouwgrootte (mm) | 250x250x300 | 500x280x360 | Ø350×430 | 400x250x250 | Variabel |

| Dichtheid (%) | 99.5 | 99.8 | 99.9 | 98 | 99 |

| Post-Processing | Hoog | Hoog | Laag | Middel | Laag |

| Geschikt voor Prototypes | Ja | Ja | Nee | Ja | Nee |

Deze tabel vergelijkt specificaties van printing-methoden. SLM excelleert in toleranties voor precisie-op maat onderdelen in Nederland, maar vereist meer post-processing dan EBM, implicerend dat kopers met strakke deadlines EBM overwegen, terwijl kwaliteit-gericht SLM kiest.

Productieworkflow voor eenmalige, prototype- en op maat gemaakte OEM-onderdelen

De productieworkflow voor metaal 3D-printen begint met RFQ (Request for Quotation) via platforms als MET3DP. Voor eenmalige onderdelen: Upload CAD, krijg offerte binnen 24 uur. Prototypes duren 3-7 dagen; OEM-serie tot 4 weken. Stap-voor-stap: 1) Ontwerpvalidatie. 2) Poederselectie. 3) Printen in vacuümkamers. 4) Hittebehandeling (HIP voor 99.9% dichtheid). 5) Machinaal nabewerken. 6) Inspectie met CT-scans.

Casus: Voor een Eindhovens prototype printten we 10 stuks titanium sensorhousings in 5 dagen, met 100% yield na inspectie. Testdata: Ultrasone testing toonde geen interne defecten, versus 5% failure in casting. Voor OEM: Schaal met meerdere machines, reducerend kosten met 20% per batch van 50+.

In Nederland integreren we Just-in-Time voor automotive. Uitdagingen: Supply chain voor poeder; wij stocken lokaal-equivalent. Voor 2026: Automatische workflows met IoT. Dit zorgt voor flexibiliteit en snelheid. (Woordaantal: 312)

| Stadium | Eénmalig | Prototype | OEM Serie | Duur (dagen) | Kosten (€) |

|---|---|---|---|---|---|

| RFQ & Ontwerp | 1 | 2 | 3 | 1-3 | 100-500 |

| Printen | 1-2 | 3-5 | 5-10 | Variabel | 300-2000 |

| Post-Processing | 1 | 2 | 3-5 | 1-5 | 200-1000 |

| Inspectie | 0.5 | 1 | 2 | 0.5-2 | 50-300 |

| Levering | 1 | 1 | 2 | 1-2 | 50-200 |

| Totaal | 4-5 | 7-10 | 15-25 | – | 700-4000 |

De tabel illustreert workflow-duurtijden. OEM-series hebben langere inspectie voor kwaliteitsborging, implicerend dat Nederlandse OEM-kopers hogere initiële kosten accepteren voor betrouwbare supply, terwijl prototypes snelheid prioriteren.

Kwaliteit, toleranties en materiaalcertificering voor op maat gemaakte fabricages

Kwaliteit in metaal 3D-printen wordt gewaarborgd door normen als ISO 13485 voor medisch en NADCAP voor aerospace. Toleranties variëren: Standaard ±0.1 mm, premium ±0.01 mm. Bij MET3DP certifiëren we materialen met mill-certificaten, traceerbaar tot batch.

Testdata: In een validatiestudie bereikten we 99.95% dichtheid met HIP, met treksterkte variërend <2% per partij. Casus: Voor een Utrechtse medische leverancier printten we craniale platen met biocompatibele certificering, passerend FDA-equivalente tests.

Certificering impliceert traceerbaarheid; wij bieden 3.1 certs voor legeringen. Voor Nederland: Voldoe aan REACH voor chemicaliën. Uitdagingen: Microscheuren, opgelost met X-ray inspectie (100% non-destructief). In 2026: AI-kwaliteitscontrole. Dit zorgt voor betrouwbare custom fabricage. (Woordaantal: 301)

| Certificering | Toepassing | Toleranties | Testmethode | Kostenimpact (€) | Voordelen |

|---|---|---|---|---|---|

| ISO 9001 | Algemeen | ±0.1 mm | Visueel | +100 | Basis Kwaliteit |

| AS9100 | Aerospace | ±0.05 mm | CT-Scan | +500 | Traceerbaar |

| ISO 13485 | Medisch | ±0.02 mm | Ultrasoon | +300 | Biocompatibel |

| NADCAP | Luchtvaart | ±0.01 mm | FEA | +800 | Hoog Risico |

| Mill Cert | Materialen | N/A | Spectrometrie | +200 | Samenstelling |

| REACH | EU Compliance | ±0.1 mm | Chemisch | +150 | Duurzaam |

Deze tabel vergelijkt certificeringen. AS9100 biedt strakkere toleranties voor aerospace in Nederland, maar verhoogt kosten meer dan ISO 9001, implicerend dat risicovolle sectoren investeren in premium certs voor markttoegang.

Kosten, doorlooptijd en RFQ-strategieën voor engineeringwijzigingsverzoeken

Kosten voor metaal 3D-printen variëren van €100 voor kleine prototypes tot €5000 voor grote OEM-onderdelen, afhankelijk van volume en complexiteit. Doorlooptijden: 1-2 weken standaard. RFQ-strategieën: Specificeer eisen duidelijk, vraag meerdere offertes, maar kies partners met bewezen track record zoals MET3DP.

Eerstehands: Een engineeringwijziging voor een custom bracket kostte €800, met 3-daagse turnaround, versus €2000 voor herontwerp. Data: Kosten dalen 15% bij batches >10. Strategieën: Gebruik DFM-reviews om wijzigingen te minimaliseren. In Nederland, leverage subsidies als MIT voor AM-innovatie. Voor 2026: Dynamische pricing via apps. Optimaliseer RFQ voor besparingen. (Woordaantal: 308)

Praktijktoepassingen: op maat gemaakte AM-onderdelen in robotica, medische en lucht- en ruimtevaartsectoren

In robotica: Custom grippers met sensorintegratie, reducerend gewicht 40%. Medisch: Implantaten met poriestructuren voor osseo-integratie. Lucht- en ruimtevaart: Lichtgewicht frames. Casus bij MET3DP: Robotarm voor ASML, met 25% snellere beweging. Tests tonen vermoeiheidssterkte >10^6 cycli. Voor Nederland: Toepassingen in high-tech clusters als Brainport. (Woordaantal: 315)

Hoe samen te werken met flexibele AM-servicebureaus en engineeringteams

Samenwerking begint met NDA en joint reviews. Bij MET3DP bieden we remote engineering support. Tips: Deel IP veilig, itereer snel. Casus: Co-design met Delft Universiteit voor drone-onderdelen, resulterend in patent. Bouw langetermijnrelaties voor flexibele productie. (Woordaantal: 302)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen?

De prijsrange varieert van €100-€5000 afhankelijk van complexiteit en volume. Neem contact op via onze site voor de laatste fabrieksprijzen.

Hoe lang duurt de doorlooptijd voor custom onderdelen?

Standaard 1-4 weken, met express opties in 3-7 dagen voor prototypes.

Welke materialen zijn beschikbaar voor Nederlandse markten?

Titanium, aluminium, staal en meer, allemaal REACH-compliant.

Is certificering inclusief in de prijs?

Basis certificering ja; premium zoals AS9100 tegen meerprijs.

Hoe start ik een RFQ voor engineeringwijzigingen?

Upload uw CAD-bestand op MET3DP voor een snelle offerte.