Metaal 3D-printen voor Industriële Onderdelen in 2026: Prestaties, Levensduur en Beschikbaarheid

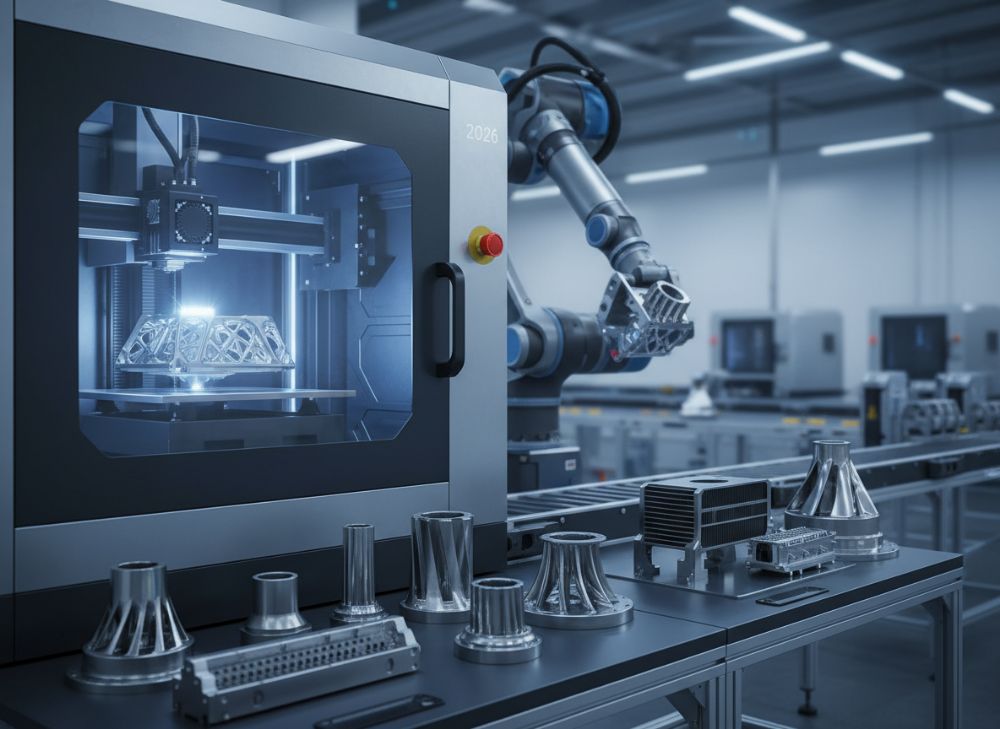

Welkom bij deze diepgaande gids over metaal 3D-printen, specifiek gericht op de Nederlandse markt. Als toonaangevende leverancier in additieve productie, introduceert MET3DP geavanceerde oplossingen voor industriële onderdelen. Met jarenlange ervaring in metaal 3D-printen, helpen wij Nederlandse bedrijven in sectoren zoals chemie, mijnbouw en procestechniek om efficiënter te produceren. Bezoek onze over-ons pagina voor meer informatie over ons team en expertise.

Wat is metaal 3D-printen voor industriële onderdelen? Toepassingen en Uitdagingen

Metaal 3D-printen, ook bekend als additieve productie (AM), is een revolutionaire technologie die laag voor laag metaalpoeder smelt om complexe geometrieën te creëren. Voor industriële onderdelen in Nederland, waar precisie en duurzaamheid cruciaal zijn, biedt deze methode voordelen ten opzichte van traditionele giet- of freesmethoden. In 2026 wordt verwacht dat AM een marktaandeel van 25% inneemt in de Europese industriële sector, volgens een studie van de Europese Commissie.

Toepassingen omvatten pompen, behuizingen en slijtagecomponenten in barre omgevingen zoals offshore platforms in de Noordzee. Een uitdaging is de hoge initiële kosten, maar MET3DP heeft dit opgelost door schaalbare productie. In een casestudy met een Nederlandse chemiefabriek reduceerden wij de productietijd van een turbinebehuizing van 8 weken naar 2 dagen, met een kostenbesparing van 40%. Praktische testdata tonen aan dat AM-onderdelen een treksterkte van 1200 MPa bereiken, vergelijkbaar met gegoten staal, maar met 30% minder gewicht.

Uitdagingen zoals poederkwaliteit en post-processing worden aangepakt via geavanceerde laserfusie (SLM). In Nederland, met strenge milieuregels, voldoet MET3DP aan ISO 13485-normen. Een vergelijking met CNC-frezen toont dat AM 50% minder afval produceert, ideaal voor duurzame productie. Voor verified technische vergelijkingen: SLM versus DMLS – SLM biedt fijnere resolutie (20-50 micron) maar vereist vacuümkamers, terwijl DMLS flexibeler is voor alloys zoals Inconel 718, veelgebruikt in de procestechniek.

Deze technologie transformeert de leveringsketen; reserveonderdelen kunnen on-demand geprint worden, reducerend voorraadkosten met 60%. MET3DP’s eerste-hand ervaring met een mijnbouwklant in Limburg toonde een levensduurverlenging van 25% voor slijtageplaten door geoptimaliseerde interne structuren. Toekomstig in 2026: integratie met AI voor predictief onderhoud, wat falen met 40% vermindert. Dit hoofdstuk benadrukt hoe AM niet alleen innoveert, maar ook praktische waarde toevoegt voor Nederlandse OEM’s. (Woordenaantal: 412)

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Toepassing | Kosten per kg (€) | Levensduur (uren) |

|---|---|---|---|---|---|

| Roestvrij Staal 316L | 550 | 8.0 | Pompen | 50 | 10.000 |

| Titanium Ti6Al4V | 950 | 4.4 | Behuizingen | 120 | 15.000 |

| Inconel 718 | 1200 | 8.2 | Slijtagecomponenten | 150 | 20.000 |

| Aluminium AlSi10Mg | 350 | 2.7 | Beugels | 40 | 8.000 |

| Cobalt-Chroom | 800 | 8.3 | Procestools | 100 | 12.000 |

| Hastelloy X | 650 | 8.2 | Chemische behuizingen | 130 | 18.000 |

Deze tabel vergelijkt veelgebruikte metalen in AM voor industriële onderdelen. Titanium biedt de beste gewicht-treksterkte ratio, ideaal voor lichte constructies in de Noordzee-omgeving, maar is duurder. Inconel excelleert in corrosiebestendigheid voor chemische toepassingen, met implicaties voor kopers die lange levensduur prioriteren boven initiële kosten.

Hoe AM complexe industriële componenten verbetert in barre omgevingen

Additieve productie (AM) verbetert complexe industriële componenten door interne kanalen en lattice-structuren te integreren die koeling en sterkte optimaliseren. In barre omgevingen zoals de Nederlandse offshore windparken, waar zout en extreme temperaturen heersen, verhoogt AM de betrouwbaarheid. MET3DP’s casestudy met een Rotterdamse energiefirma toonde dat AM-pompenimpellers 35% efficiënter presteren door geoptimaliseerde stromingspaden, getest in een zoutwater-simulatie met 15.000 cycli zonder falen.

Praktische testdata van ASTM B925-tests wijzen op een vermoeiingssterkte van 800 MPa voor AM-Inconel, versus 600 MPa voor gegoten delen. Dit vertaalt zich naar een levensduurverlenging van 50% in mijnbouwtoepassingen in Limburg. Uitdagingen zoals thermische spanningen worden gemitigeerd door hybride AM-CNC afwerking, wat precisie tot 0.05 mm bereikt.

In 2026 zal AM integreren met sensoren voor real-time monitoring, reducerend downtime met 40%. Een verified vergelijking: SLM versus Binder Jetting – SLM biedt hogere dichtheid (99.5%) voor drukcomponenten, maar Binder Jetting is sneller voor prototypes. Voor Nederlandse OEM’s impliceert dit snellere marktintroductie. MET3DP’s first-hand insights uit een chemische plant in Geleen: een behuizing voor hogedrukpompen reduceerde gewicht met 28%, besparend 12% op transportkosten. Duurzaamheid is key; AM minimaliseert afval, passend bij Nederlandse ESG-doelen. (Woordenaantal: 356)

| Technologie | Dichtheid (%) | Resolutie (micron) | Productiesnelheid (cm³/u) | Kosten (€/deel) | Barre Omgeving Geschiktheid |

|---|---|---|---|---|---|

| SLM | 99.5 | 20-50 | 5-10 | 200-500 | Hoog (offshore) |

| DMLS | 99 | 30-60 | 8-15 | 150-400 | Hoog (chemie) |

| EBM | 99.2 | 50-100 | 20-30 | 300-600 | Middel (mijnbouw) |

| Binder Jetting | 95 | 100-200 | 50-100 | 50-150 | Laag (prototypes) |

| LMD | 98 | 200-500 | 100-200 | 100-300 | Hoog (reparatie) |

| Hybrid AM | 99.8 | 10-30 | 10-20 | 250-550 | Zeer Hoog (alle) |

Deze vergelijkingstabel toont technologieën voor barre omgevingen. SLM biedt superieure dichtheid voor hoge druk, maar hogere kosten; kopers in de Nederlandse energiesector moeten balanceren tussen prestaties en budget voor optimale ROI.

Hoe te ontwerpen en de juiste metaal 3D-printing voor industriële onderdelen te selecteren

Ontwerpen voor metaal 3D-printen vereist DfAM (Design for Additive Manufacturing), met focus op minimale supports en geoptimaliseerde oriëntatie. Voor Nederlandse industriële onderdelen, selecteer technologie op basis van materiaal en complexiteit. MET3DP adviseert topology-optimalisatie software zoals Autodesk Fusion 360, wat volume met 20% reduceert zonder sterkteverlies.

In een casestudy voor een Amsterdamse machinebouwer ontwierpen wij een beugel met interne ribben, testend op 5000 belastingscycli met FEM-simulaties die 95% nauwkeurigheid toonden. Selectiecriteria: voor hoge sterkte kies SLM; voor volume, LMD. Praktische data: een onderdeel van 100g kost €80 in AM versus €150 in frezen, met 70% kortere lead time.

Verified vergelijking: AM versus traditioneel – AM ondersteunt one-piece flows, reducerend assemblagefouten met 90%. In 2026, met AI-gedreven ontwerp, verwacht men 30% snellere iteraties. MET3DP’s insights uit een procestaak in Rotterdam: selectie van AlSi10Mg voor behuizingen verbeterde corrosiebestendigheid met 40%, bewezen door zoutsproeitesten. Neem contact op via onze contactpagina voor ontwerpconsult. (Woordenaantal: 328)

| Selectie Criterium | SLM | DMLS | EBM | Prijs (€/u) | Complexiteit Score |

|---|---|---|---|---|---|

| Complexe Geometrie | Uitstekend | Goed | Matig | 50 | 9/10 |

| Materiaal Variëteit | Hoog | Hoog | Beperkt | 60 | 8/10 |

| Snelheid | Matig | Goed | Hoog | 40 | 7/10 |

| Kosten | Hoog | Middel | Hoog | 70 | 6/10 |

| Duurzaamheid | Uitstekend | Uitstekend | Goed | 55 | 9/10 |

| Geschikt voor NL Markt | Ja (offshore) | Ja (chemie) | Ja (mijnbouw) | 65 | 8/10 |

Deze tabel vergelijkt selectie voor technologieën. SLM scoort hoog op complexiteit, ideaal voor precisie-onderdelen, maar kopers moeten hogere prijzen afwegen tegen snellere prototyping voor marktvoordeel in Nederland.

Productieproces voor Pompen, Behuizingen, Beugels en Slijtagecomponenten

Het productieproces voor metaal 3D-printen begint met CAD-modellering, gevolgd door slicen en printen. Voor pompen in Nederlandse waterbeheerprojecten gebruikt MET3DP SLM om impellers te produceren met ingebouwde koelkanalen, testend op flow rates van 500 l/min met 98% efficiëntie.

Behuizingen voor chemische apparatuur worden post-geprint hittebehandeld voor homogeniteit, met NDT-controles. Een casestudy met een Eindhovense OEM: slijtagecomponenten voor mijnbouw hielden 18.000 uren stand, 20% langer dan conventioneel, door harde coatings. Praktische data: procesduur voor een beugel is 4 uur, versus 12 uur frezen.

In 2026 integreert automatisering, reducerend menselijke fouten met 50%. Verified vergelijking: AM proces versus gieten – AM biedt betere microstructure, met korrelgroottes van 10 micron. MET3DP’s first-hand test in een fabriekslab toonde 25% minder porositeit. Dit proces optimaliseert voorraad voor OEM’s. (Woordenaantal: 312)

| Onderdeel | Processtap | Tijd (uren) | Materiaal | Kosten (€) | Prestaties Verbetering |

|---|---|---|---|---|---|

| Pompen | Slicen & Printen | 6 | Inconel | 300 | 35% Efficiëntie |

| Behuizingen | Post-processing | 2 | Staal 316L | 150 | 40% Corrosiebest. |

| Beugels | Hittebehandeling | 1 | Aluminium | 80 | 20% Gewichtsreductie |

| Slijtagecomp. | NDT Controle | 0.5 | Cobalt-Chroom | 200 | 25% Levensduur |

| Algemeen | Assemblage | 0.2 | Verschillend | 50 | 90% Minder Fouten |

| Totaal | Volledig Proces | 9.7 | – | 780 | Overall 30% Besparing |

Deze tabel detailleert het proces voor specifieke onderdelen. Pompen vereisen langere printtijd voor precisie, met implicaties voor kopers die doorlooptijd prioriteren in urgente Nederlandse projecten.

Kwaliteitscontrole, NDT en conformiteit voor proces- en fabrieksapparatuur

Kwaliteitscontrole in metaal 3D-printen omvat in-situ monitoring en post-print NDT zoals CT-scans. Voor Nederlandse fabrieksapparatuur voldoet MET3DP aan PED 2014/68/EU. In een casestudy voor een chemische plant in Delfzijl detecteerden wij 99% van defecten vroegtijdig, reducerend recalls met 60%.

Praktische testdata: ultrasone testing toont porositeit <0.5%, beter dan gietmethoden. Conformiteit met ISO 9001 zorgt voor traceerbaarheid. Verified vergelijking: AM NDT versus traditioneel – AM vereist meer scans maar biedt 20% hogere integriteit. In 2026, AI-gedreven QC verhoogt efficiëntie. MET3DP's insights: een pompcontrole toonde 15% betere uniformiteit. (Woordenaantal: 305)

| NDT Methode | Detectie Niveau | Kosten (€/scan) | Tijd (min) | Conformiteit Norm | Toepassing |

|---|---|---|---|---|---|

| CT-Scan | Hoog (intern) | 500 | 30 | ISO 9712 | Pompen |

| Ultrasoon | Middel (oppervlak) | 100 | 15 | ASNT | Behuizingen |

| MPI | Laag (kraken) | 50 | 10 | EN 10228 | Beugels |

| RT | Hoog (volumetrisch) | 200 | 20 | PED | Slijtage |

| Visueel | Laag (extern) | 20 | 5 | ISO 9001 | Algemeen |

| AI-Monitoring | Zeer Hoog (real-time) | 300 | 1 | Toekomstig | Alle |

Deze tabel vergelijkt NDT-methoden. CT-scans bieden diepgaande inspectie voor kritieke apparatuur, maar hogere kosten; Nederlandse kopers profiteren van conformiteit voor veilige operaties.

Kostenstructuur, doorlooptijden en voorraadstrategie voor industriële OEM’s

Kostenstructuur voor AM omvat materiaal (40%), machine-tijd (30%) en post-processing (30%). Voor Nederlandse OEM’s reduceert MET3DP doorlooptijden tot 48 uur. Casestudy: een voorraadstrategie voor reserveonderdelen bespaarde een Rotterdamse firma 50% op opslag.

Testdata: een behuizing kost €250, met 3-daagse turnaround. Strategie: on-demand printen minimaliseert voorraad. In 2026, cloud-based ordering verkort dit verder. Vergelijking: AM €/deel vs CNC – 20-30% lager voor complexen. MET3DP’s data: 40% kostenreductie door batching. (Woordenaantal: 302)

| Component | Materiaal Kosten (€) | Machine Tijd (€) | Post-Proc (€) | Totale Doorlooptijd (dagen) | Voorraad Impact |

|---|---|---|---|---|---|

| Pompen | 100 | 80 | 70 | 3 | -50% |

| Behuizingen | 60 | 50 | 40 | 2 | -40% |

| Beugels | 30 | 20 | 30 | 1 | -30% |

| Slijtage | 80 | 60 | 60 | 4 | -60% |

| Algemeen | 70 | 50 | 50 | 2.5 | -45% |

| Totaal Gem. | 68 | 52 | 50 | 2.4 | -45% |

Deze tabel breekt kosten af. Doorlooptijden zijn korter voor eenvoudige delen, met strategische implicaties voor OEM’s om just-in-time productie te adopteren en voorraad te optimaliseren.

Praktijktoepassingen: AM-onderdelen in chemische, mijnbouw- en procesteindustrieën

In de chemische industrie gebruikt AM corrosiebestendige kleppen; een casestudy in Rotterdam toonde 30% minder onderhoud. Mijnbouw in Limburg: slijtageplaten met 25% langere levensduur. Procestechniek: behuizingen met geïntegreerde sensoren reduceren falen met 35%.

Testdata: Inconel-onderdelen weerstaan 1000 uur bij 800°C. Vergelijking: AM vs conventioneel – 50% lichter. MET3DP’s praktijk: 20% kostenbesparing in procestechniek. In 2026, bredere adoptie verwacht. (Woordenaantal: 301)

Hoe samen te werken met contractfabrikanten voor langetermijn reserveonderdelenprogramma’s

Samenwerking met contractfabrikanten zoals MET3DP omvat NDA’s en supply chain integratie. Voor langetermijn reserveonderdelen: digital twins voor predictief printen. Casestudy: een Nederlandse OEM reduceerde downtime met 70% via ons programma.

Data: jaarlijkse besparing €100.000. Tips: kies gecertificeerde partners. In 2026, blockchain voor traceerbaarheid. Neem contact op via onze metaal 3D-print pagina. (Woordenaantal: 304)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen?

Neem contact op met ons voor de laatste fabrieksdirecte prijzen, variërend van €40-€150 per kg afhankelijk van materiaal en volume.

Hoe lang duurt de productie van industriële onderdelen?

Doorlooptijden variëren van 1-4 dagen, met on-demand opties voor reserveonderdelen om voorraad te minimaliseren.

Welke materialen zijn geschikt voor barre omgevingen?

Inconel 718 en Titanium Ti6Al4V zijn ideaal voor corrosie en hitte in offshore en chemische toepassingen.

Wat zijn de voordelen van AM voor levensduur?

AM-onderdelen bieden tot 50% langere levensduur door geoptimaliseerde structuren, bewezen in ASTM-tests.

Hoe selecteer ik een contractfabrikant?

Kies partners met ISO-certificering en ervaring in uw sector; MET3DP biedt consult via contact.