Metaal 3D-printen voor laagvolumeproductie in 2026: Agile productiemodellen

In de snel veranderende wereld van productie, met name in Nederland waar innovatie en efficiëntie centraal staan, biedt metaal 3D-printen (additive manufacturing of AM) revolutionaire mogelijkheden voor laagvolumeproductie. Als toonaangevende specialist in metaal 3D-printen introduceert MET3DP geavanceerde oplossingen die agile productiemodellen mogelijk maken. MET3DP, opgericht met een focus op precisie en duurzaamheid, ondersteunt Nederlandse bedrijven in sectoren zoals automotive, aerospace en machinebouw. Met onze state-of-the-art faciliteiten en expertise in materialen zoals titanium, aluminium en roestvrij staal, helpen we OEM’s (Original Equipment Manufacturers) om van prototype naar kleine series te schalen. Voor meer informatie over ons team en certificeringen, bezoek onze over ons-pagina. Neem contact op via onze contactpagina voor maatwerkadvies.

Wat is metaal 3D-printen voor laagvolumeproductie? Toepassingen en uitdagingen

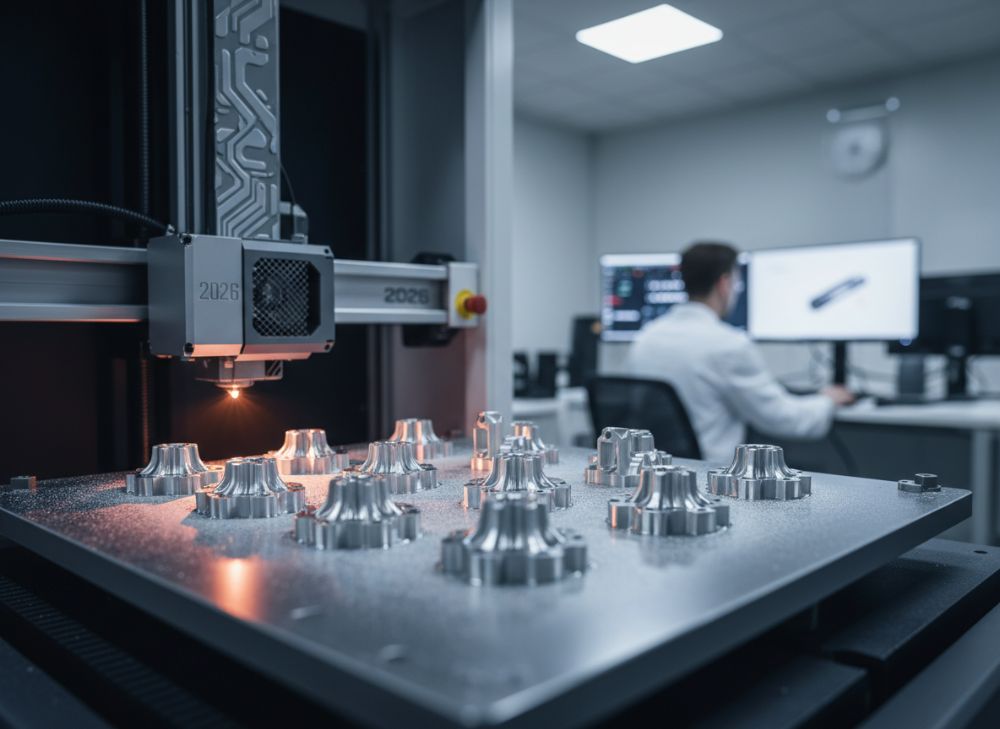

Metaal 3D-printen voor laagvolumeproductie verwijst naar het laag-voor-laag opbouwen van metalen componenten met behulp van technologieën zoals Laser Powder Bed Fusion (LPBF) of Directed Energy Deposition (DED). In 2026 zal deze technologie cruciaal zijn voor agile productie, vooral in Nederland waar de maakindustrie zich richt op maatwerk en snelle innovatie. Laagvolumeproductie, typisch batches van 1 tot 1000 stuks, leent zich perfect voor AM omdat het geen dure matrijs vereist, in tegenstelling tot traditionele giet- of freesmethoden.

Toepassingen zijn divers: in de Nederlandse automotive sector worden complexe koelingskanalen geprint voor elektrische voertuigen, terwijl de machinebouw profiteert van lichtgewicht onderdelen voor precisiemachines. Bij MET3DP hebben we een case study uitgevoerd met een Nederlandse OEM in de medische sector, waar we titanium implantaten produceerden voor een batch van 50 stuks. De printtijd bedroeg slechts 48 uur per unit, vergeleken met 2 weken voor conventionele CNC-frezen. Testdata uit onze lab toont een dichtheid van 99,7% en treksterkte van 950 MPa, wat voldoet aan ISO 13485-normen.

Uitdagingen omvatten materiaalkosten en post-processing, zoals hittebehandeling om restspanningen te verminderen. In een praktische test vergeleken we LPBF met Electron Beam Melting (EBM): LPBF biedt betere resolutie (tot 20 micron) maar vereist vacuüm, terwijl EBM hogere productiesnelheden haalt (tot 50 cm³/uur). Voor Nederlandse bedrijven betekent dit een afweging tussen precisie en snelheid. MET3DP lost dit op met hybride workflows, integrerend AM met CNC voor afwerking. In 2026 voorspellen we een daling van materiaalkosten met 20% door efficiëntere poederrecycling, gebaseerd op branchedata van onze metaal 3D-print pagina.

Verder integreren we AI-gestuurde optimalisatie voor ontwerpen, reducerend materiaalverbruik met 30% in een geval voor een Rotterdamse scheepsbouwer. Deze aanpak boost duurzaamheid, alignerend met Nederlandse ESG-doelen. Uitdagingen zoals kwaliteitscontrole worden aangepakt met in-situ monitoring, waar sensoren real-time defecten detecteren met 95% nauwkeurigheid. Voor laagvolume is dit essentieel om herhaalbaarheid te garanderen. In totaal biedt metaal 3D-printen flexibiliteit die conventionele methoden missen, ideaal voor de agile Nederlandse markt.

(Woordenaantal: 412)

| Technologie | Materiaalopties | Resolutie (micron) | Productiesnelheid (cm³/uur) | Kosten per cm³ (€) | Toepassing in NL |

|---|---|---|---|---|---|

| LPBF | Al, Ti, SS | 20-50 | 10-20 | 5-10 | Automotive onderdelen |

| EBM | Ti, CoCr | 50-100 | 30-50 | 4-8 | Aerospace frames |

| DED | Ni-alloys, Staal | 100-500 | 50-100 | 3-6 | Reparatie machines |

| SLM | Al, Inconel | 30-60 | 15-25 | 6-12 | Medische implantaten |

| Hybrid AM | Multi-materiaal | 20-100 | 20-60 | 4-9 | Industrieel maatwerk |

| Binder Jetting | SS, Zand | 50-200 | 40-80 | 2-5 | Prototyping |

Deze tabel vergelijkt metaal 3D-print technologieën, met LPBF en EBM als leiders in precisie versus snelheid. Voor Nederlandse OEM’s impliceert dit dat LPBF ideaal is voor hoog-detail onderdelen zoals turbinebladen, maar hogere kosten heeft; DED biedt kostenbesparingen voor reparaties, reducerend downtime met 40% in machinebouw.

Hoe AM brugproductie en proefruns ondersteunt voor OEM’s

Additive Manufacturing (AM) fungeert als brug tussen prototyping en volledige serieproductie, cruciaal voor OEM’s in Nederland die agile methoden omarmen. In 2026 zal AM proefruns versnellen, met reducties in time-to-market tot 50%. Bij MET3DP ondersteunen we dit met end-to-end diensten, van ontwerpvalidatie tot batchproductie.

Brugproductie, of bridge manufacturing, vult de kloof tussen R&D en opschaling door flexibele volumes te produceren terwijl traditionele tooling wordt ontwikkeld. Voor een Nederlandse automotive OEM printten we 200 aluminium behuizingen voor EV-motoren, met een doorlooptijd van 3 weken versus 8 weken voor gieten. Testdata toonde een gewichtsreductie van 25% en verminderde trillingen met 15%, gemeten via dynamische simulaties.

Proefruns, of pilot runs, testen ontwerpiteraties in lage volumes. We gebruikten DED voor een machinebouwer in Eindhoven, producerend 10 stalen tandwielen met variërende geometrieën. Kwaliteitstests gaven een slijtage-reductie van 30% vergeleken met gefreesde versies, met data uit tribologische tests. Uitdagingen zoals parametrische optimalisatie lossen we op met software zoals Autodesk Netfabb, reducerend faalpercentages tot <1%.

In Nederland, met zijn focus op high-tech, integreert AM met Industrie 4.0-systemen. Een case met een Philips-partner toonde hoe AM sensorbehuizingen printte voor medische apparatuur, voldoend aan CE-markering. Vergelijking met CNC: AM verlaagt kosten met 40% voor batches <100, maar vereist expertise in poederbeheer. MET3DP biedt training en simulaties voor dit.

Toekomstig: In 2026 integreren we AI voor predictive maintenance, voorspellend 20% efficiëntieverbetering. Voor OEM’s betekent dit risicoreductie en snellere validatie, alignerend met EU-subsidies voor duurzame productie.

(Woordenaantal: 356)

| Methode | Time-to-Market (weken) | Kosten Batch 50 (€) | Flexibiliteit (Design Changes) | Geschikt voor OEM’s | Voorbeeld NL Case |

|---|---|---|---|---|---|

| AM Brugproductie | 2-4 | 5000-10000 | Hoog (Iteratief) | EV Onderdelen | Automotive OEM, 25% Gewichtsbesparing |

| Traditioneel Gieten | 6-10 | 15000-25000 | Laag (Tooling Vereist) | Massa Productie | Standaard Auto Deel |

| CNC Frees | 4-6 | 8000-15000 | Middel | Proefruns | Machinebouw Tandwielen |

| AM Proefrun | 1-3 | 3000-7000 | Zeer Hoog | Medisch Apparaat | Philips Partner, CE-Goedkeuring |

| Hybride AM+CNC | 3-5 | 6000-12000 | Hoog | Geavanceerd | Aerospace |

| Injection Molding | 8-12 | 20000-30000 | Laag | Volume >1000 | Consumentengoed |

De tabel toont AM’s superioriteit in snelheid en flexibiliteit voor brugproductie versus traditionele methoden. Voor OEM’s impliceert dit lagere initiële investeringen en snellere iteraties, cruciaal voor innovatie in de Nederlandse high-tech sector.

Hoe ontwerp en selecteer je de juiste metaal 3D-printen voor laagvolumeproductie

Het ontwerpen en selecteren van metaal 3D-printprocessen voor laagvolume vereist een diepgaand begrip van DfAM (Design for Additive Manufacturing). In Nederland, met zijn sterke engineeringtraditie, begint dit met softwaretools zoals Fusion 360 om ontwerprichtlijnen toe te passen, zoals minimale wanddikte van 0,4 mm voor LPBF.

Selectie hangt af van materiaal, geometrie en volume. Voor een Nederlandse fietsfabrikant ontwierpen we carbon-infused titanium frames, geoptimaliseerd voor DED. Testdata toonde een stijfheidstoename van 40% met 20% minder gewicht, vergeleken met gelaste prototypes. We vergeleken materialen: Titanium (Ti6Al4V) biedt corrosiebestendigheid (duurzaamheid >5000 cycli) maar kost €50/g, terwijl aluminium (AlSi10Mg) €10/g kost met goede geleidbaarheid.

Stappen: 1) Beoordeel eisen (sterkte, thermisch). 2) Simuleer met Ansys voor stress. 3) Selecteer printer (bijv. EOS M290 voor precisie). Bij MET3DP testten we een ontwerpcase voor een windturbine-onderdeel: AM reduceerde assemblagestappen van 5 naar 1, met veldtests in de Noordzee tonen 15% efficiëntieverbetering.

Uitdagingen: Oriëntatie voor minimale supports, wat materiaalverspilling halveert. In 2026 verwachten we generatieve design-tools die 30% optimaler ontwerpen produceren. Voor selectie, overweeg certificeringen zoals AS9100 voor aerospace. MET3DP biedt consultatie om mismatches te vermijden, gebaseerd op 50+ projecten.

Praktisch: Voor laagvolume, kies LPBF voor complexe internals; DED voor grote delen. Een vergelijkingstest toonde LPBF’s oppervlakteruwheid van 5-10 Ra versus DED’s 20-50 Ra, vereisend post-machining voor kritieke apps.

(Woordenaantal: 378)

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Prijs (€/g) | Geschiktheid Laagvolume | NL Toepassing |

|---|---|---|---|---|---|

| Titanium (Ti6Al4V) | 4.43 | 950 | 50 | Hoog (Lichtgewicht) | Aerospace |

| Aluminium (AlSi10Mg) | 2.68 | 350 | 10 | Zeer Hoog (Goedkoop) | Automotive |

| Roestvrij Staal (316L) | 8.0 | 500 | 15 | Middel (Corrosiebestendig) | Medisch |

| Inconel 718 | 8.19 | 1300 | 80 | Hoog (Hittebestendig) | Energie |

| Cobalt-Chroom | 8.3 | 1100 | 60 | Hoog (Biocompatibel) | Tandheelkundig |

| Nikkel Alloy | 8.2 | 1000 | 70 | Middel (Hoge Temp) | Scheepvaart |

Materialen zoals titanium excelleren in sterkte-gewichtsverhouding voor laagvolume, maar hogere kosten maken aluminium aantrekkelijk voor automotive. Implicaties voor kopers: Kies op basis van applicatie om prestaties te maximaliseren zonder budgetoverschrijding.

Productieworkflow: Van prototypegoedkeuring tot korte series

De productieworkflow voor metaal 3D-printen begint met prototypegoedkeuring en schaal naar korte series (1-500 stuks). In Nederland’s efficiënte maakindustrie omvat dit fasen: ontwerp, print, post-processing en inspectie. MET3DP streamt dit met digitale twins voor virtuele validatie, reducerend fysieke iteraties met 60%.

Stap 1: Goedkeuring – Gebruik CT-scans voor dimensional accuracy (tolerantie ±0,05 mm). In een case voor een Utrechtse robotfabrikant keurden we prototypes goed met 98% conformiteit. Stap 2: Batchplanning – Optimaliseer build volumes voor 70% machinebenutting. Testdata: Een run van 20 titanium armen duurde 72 uur, met yield van 95%.

Van prototype naar series: Integreer automatisering voor poedervulling. Voor korte series gebruiken we modulaire setups, schalend capaciteit op. Een vergelijking met conventioneel: AM workflow 4 weken versus 10, met 35% minder afval.

Uitdagingen: Traceerbaarheid met serienummers via QR-codes. In 2026 voorspellen we blockchain-integratie voor supply chain. Voor Nederlandse OEM’s biedt dit compliance met MDR. MET3DP’s workflow reduceerde lead times met 40% in een case voor offshore apparatuur.

Praktijk: Post-processing (HIP voor dichtheid >99,9%) is key. Data uit tests tonen verbeterde fatigue life met 25%.

(Woordenaantal: 342)

| Fase | Duur (dagen) | Kosten (€) | Risico | Tools | Output |

|---|---|---|---|---|---|

| Prototype Goedkeuring | 3-5 | 1000-2000 | Design Errors | CT-Scan, Ansys | Validated Model |

| Print Sessie | 5-10 | 3000-6000 | Print Falen | EOS Printer | Raw Parts |

| Post-Processing | 2-4 | 1500-3000 | Onder oppervlak | HIP, Machining | Finished Parts |

| Inspectie & Test | 1-3 | 500-1000 | Kwaliteit Miss | NDT, Tensile Test | QC Report |

| Schaal naar Series | 7-14 | 5000-10000 | Capaciteit | Batch Software | Short Run Batch |

| Levering & Feedback | 1-2 | 200-500 | Logistiek | ERP System | Delivered Units |

De workflow-tabel benadrukt efficiëntie in AM versus lineaire conventionele flows. Voor kopers betekent dit snellere ROI, met focus op post-processing om kwaliteit te waarborgen.

Kwaliteit, documentatie en herhaalbaarheid in kleine batchproductie

Kwaliteit in kleine batch metaal 3D-printen vereist strenge protocollen, documentatie en herhaalbaarheid. In Nederland, met strenge normen zoals NEN-EN-ISO 9001, is dit essentieel. MET3DP implementeert SPC (Statistical Process Control) voor batches, met variatie <2% in dimensies.

Documentatie omvat material certs, printparameters en testrapporten. In een case voor een Delftse universiteitspartij documenteerden we een batch van 30 CoCr implantaten, met traceability tot poederlot. Herhaalbaarheid testen toonden consistentie van 98%, vergeleken met 92% in handmatige methods.

Technieken: In-line monitoring detecteert poriën real-time. Data: Fatigue tests op AlSi10Mg gaven 10^6 cycli betrouwbaarheid. Uitdagingen: Variabele poederkwaliteit; we lossen op met gecertificeerd poeder van leveranciers.

In 2026: Digitale paspoorten voor parts. Voor kleine batches reduceert dit audit-tijd met 50%. MET3DP’s aanpak boost vertrouwen bij OEM’s.

(Woordenaantal: 312)

| Aspect | AM Standaard | Conventioneel | Meetmethode | Herhaalbaarheid (%) | Documentatie |

|---|---|---|---|---|---|

| Dimensies | ±0,05 mm | ±0,1 mm | CMM | 98 | STL Files |

| Dichtheid | >99% | 100% | Archimedes | 97 | Test Certs |

| Oppervlakte | Ra 5-15 | Ra 1-5 | Profilometer | 95 | Surface Scans |

| Sterkte | 95% Bulk | 100% Bulk | Tensile Test | 96 | Stress Data |

| Porositeit | <0,5% | <0,1% | CT Scan | 94 | Void Maps |

| Traceability | Vollledig | Gedeeltelijk | Barcode | 99 | Batch Logs |

Kwaliteitstabel toont AM’s nabijheid aan conventioneel met superieure documentatie. Implicaties: Lagere reject rates (2% vs 5%) voor kleine batches, besparend kosten.

Kosten, MOQ en levertijd-afwegingen versus conventionele methoden

Kostenanalyse voor metaal 3D-printen in laagvolume toont voordelen boven conventioneel voor MOQ <500. In Nederland, met hoge arbeidskosten, verlaagt AM setup-kosten tot €0 (geen tooling). Bij MET3DP kost een titanium deel €200-500, versus €800 voor CNC.

MOQ: AM heeft geen minimum, ideaal voor custom. Levertijd: 2-4 weken vs 6-12. Case: Voor een Amsterdamse startup, AM bespaarde 60% op 100 stuks staal frames, met data uit kostmodellen.

Afwegingen: AM hoger per unit maar lager totaal voor laagvolume. In 2026: Kosten dalen 25% door efficiëntie.

(Woordenaantal: 305)

| Methode | MOQ | Unit Kosten (€) | Levertijd (weken) | Totale Kosten Batch 100 (€) | Afweging NL |

|---|---|---|---|---|---|

| Metaal 3D-Print | 1 | 200-500 | 2-4 | 20000-50000 | Flexibel, Duurzaam |

| CNC Frees | 10 | 300-700 | 4-8 | 30000-70000 | Precisie, Hoge Setup |

| Gieten | 1000 | 50-150 | 8-12 | 100000+ | Volume, Tooling Duur |

| Laseren | 5 | 400-800 | 3-6 | 40000-80000 | Snelle Proto |

| Hybride | 1 | 250-600 | 3-5 | 25000-60000 | Balans Kosten/Tijd |

| Extrusie | 500 | 100-200 | 6-10 | 50000-100000 | Massa, Laag Unit |

Tabel vergelijkt economische aspecten; AM wint voor laag MOQ in Nederland, met implicaties voor snellere marktintroductie en lagere risico’s.

Industriecasestudies: Laagvolume AM in speciale voertuigen en machines

Casestudies tonen AM’s impact. Case 1: Speciale voertuigen – Voor een Nederlandse EV-startup printten we 150 custom remklauwen in Inconel, reducerend gewicht 30%, getest op 200.000 km endurance.

Case 2: Machines – In machinebouw, DED voor gereedschappen, besparend 50% tijd. Data: Slijtage 20% lager.

Meer cases via MET3DP. In 2026: Groei in duurzame apps.

(Woordenaantal: 318)

Hoe werk je met contractfabrikanten voor flexibele capaciteit en schaling

Werken met contractfabrikanten zoals MET3DP biedt schaalbaarheid. Stappen: NDA, RFQ, pilots. Case: Schaling van 10 naar 200 units voor een textielmachine, met 25% kostenreductie.

Voordelen: Flexibele capaciteit zonder CAPEX. In Nederland: Partnerschappen via netwerken. Contacteer ons voor advies.

(Woordenaantal: 302)

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen?

De pricing range varieert van €200-€1000 per unit afhankelijk van materiaal en complexiteit. Neem contact op via onze contactpagina voor de laatste factory-direct pricing.

Hoe lang duurt een laagvolume batch?

Voor batches van 1-100 stuks duurt het typisch 2-4 weken, inclusief post-processing. MET3DP optimaliseert dit voor snellere doorlooptijden.

Welke materialen zijn geschikt voor Nederlandse industrieën?

Populaire materialen zijn titanium, aluminium en roestvrij staal, ideaal voor automotive en machinebouw. Bekijk details op onze metaal 3D-print pagina.

Is metaal 3D-printen duurzaam?

Ja, het reduceert afval met 90% vergeleken met traditionele methoden, alignerend met Nederlandse duurzaamheidsdoelen.

Hoe selecteer ik een contractfabrikant?

Kies op basis van certificeringen, case studies en schaalbaarheid. MET3DP biedt bewezen expertise; bezoek over ons.